Мартенситные стали с прочностью при растяжении 1700 - 2200 мпа

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к холоднокатаной и отожженной тонколистовой мартенситной стали, используемой в автомобилестроении. Сталь содержит, мас.%: от 0,22 до 0,36 углерода; от 0,5 до 2,0 марганца; приблизительно 0,2 кремния; при необходимости один или несколько легирующих элементов Nb, Ti и В; остальное - железо и неизбежные примеси Al, N, S, Р. Сталь имеет значение углеродного эквивалента менее 0,44 и предел прочности при растяжении, составляющий по меньшей мере 1700 МПа. Обеспечиваются высокая способность к формованию путем прокатки, свариваемость, способность к штамповке и устойчивость к растрескиванию. 10 з.п. ф-лы, 25 ил., 14 табл., 3 пр.

Реферат

Перекрестные ссылки на родственные заявки

Данное изобретение испрашивает приоритет согласно 35 U.S.С 119(e) по предварительной заявке США №61/629,762, поданной 28 ноября 2011 г.

Область техники, к которой относится изобретение

Данное изобретение относится к композициям мартенситных сталей и способам их производства. Более конкретно, данное изобретение относится к тонколистовой (толщиной ≤1 мм) сверхвысокопрочной стали с пределом прочности при растяжении, составляющим 1700-2200 МПа, и способам ее производства.

Уровень техники, предшествующий изобретению

Низкоуглеродистые стали с мартенситной микроструктурой образуют класс усовершенствованных высокопрочных сталей (AHSS) с наивысшими величинами предела прочности, достигаемыми в листовых сталях. Путем изменения содержания углерода в стали фирма «ArcelorMittal» производила мартенситные стали с пределом прочности при растяжении в диапазоне от 900 до 1500 МПа на протяжении двух десятилетий. Мартенситные стали все более широко используются в применениях, которые требуют высокой прочности для защиты пассажиров от бокового удара и при переворачивании автомобиля, и долгое время использовались для таких применений, как бамперы, которые могут быть легко изготовлены с помощью прокатки.

В настоящее время тонколистовая (толщиной ≤1 мм) сверхвысокопрочная сталь с пределом прочности при растяжении, составляющим 1700-2200 МПа, с хорошей способностью к формованию путем прокатки, свариваемостью, способностью к штамповке и устойчивостью к растрескиванию, пользуется большим спросом для изготовления навесных автомобильных частей, таких как балки бамперов. Тонколистовые высокопрочные стали необходимы для противостояния конкурентным альтернативным материалом, таким как серии 7ххх легких алюминиевых сплавов. Содержание углерода являлось самым важным фактором при определении предела прочности при растяжении мартенситных сталей. Сталь должна иметь достаточную способность к упрочнению, для того чтобы полностью трансформироваться в мартенсит, когда она подвергается закалке при сверхкритической температуре отжига.

Краткое описание изобретения

Данное изобретение относится к сплаву мартенситной стали, который имеет предел прочности при растяжении, составляющий по меньшей мере 1700 МПа. Предпочтительно, чтобы сплав мог иметь предел прочности при растяжении, составляющий по меньшей мере 1800 МПа, по меньшей мере 1900 МПа, по меньшей мере 2000 МПа или даже по меньшей мере 2100 МПа. Мартенситный стальной сплав может иметь предел прочности при растяжении в диапазоне от 1700 до 2200 МПа. Мартенситный стальной сплав может иметь общее удлинение, составляющее по меньшей мере 3,5%, а более предпочтительно по меньшей мере 5%.

Мартенситный стальной сплав может быть выполнен в виде холоднокатаного листа, полосы или рулона и может иметь толщину, меньшую или равную 1 мм. Мартенситный стальной сплав может иметь углеродный эквивалент менее 0,44, вычисленный по формуле Ceq=С+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, где Ceq - углеродный эквивалент, а C, Mn, Cr, Mo, V, Ni и Cu - весовое процентное содержание соответствующих элементов в сплаве.

Мартенситный стальной сплав может содержать от 0,22 до 0,36 вес. % углерода. Более конкретно, сплав может содержать от 0,22 до 0,28 вес. % углерода или в альтернативном варианте сплав может содержать от 0,28 до 0,36 вес. % углерода. Мартенситный стальной сплав может, кроме того, содержать от 0,5 до 2,0 вес. % марганца. Сплав может также содержать приблизительно 0,2 вес. % кремния. При необходимости он может содержать один или несколько из следующих элементов: Nb, Ti, В, Al, N, S, P.

Краткое описание чертежей

На фиг. 1a и 1b даны схематические изображения процедур отжига, которые могут применяться при производстве сплавов данного изобретения.

На фиг. 2a, 2b и 2c приведены СЭМ-микрофотографии (сканирующей электронной микроскопии) экспериментальных сталей с 2,0% Mn - 0,2% Si и различными содержаниями углерода (на фиг. 2a - 0,22% C, на фиг. 2b - 0,25% C и на фиг. 2c - 0,28% C) после горячей прокатки и смотки при температуре 580°C.

На фиг. 3 дана диаграмма свойств при растяжении при комнатной температуре экспериментальных стальных горячекатаных полос, применяемых при производстве сплавов данного изобретения.

На фиг. 4a-4b даны СЭМ-микрофотографии экспериментальных сталей с 0,22% C, 0,2% Si, 0,22% Nb и при двух различных концентрациях Mn (на фиг. 4a - 1,48% и на фиг. 4b - 2,0%) после горячей прокатки и смотки при температуре 580°C.

на фиг. 5 приведена диаграмма свойств при растяжении при комнатной температуре горячекатаных полос другой экспериментальной стали, применяемой при производстве сплавов данного изобретения.

На фиг. 6a-6b приведены СЭМ-микрофотографии экспериментальных сталей с 0,22% C, 2,0% Mn, 0,2% Si и различными концентрациями Nb (на фиг. 6a - 0% и на фиг. 6b - 0,018%) после горячей прокатки и смотки при температуре 580°C.

На фиг. 7 дана диаграмма свойств при растяжении при комнатной температуре полос еще одной экспериментальной стали, применяемой при производстве сплавов данного изобретения.

На фиг. 8a-8f показано влияние температуры термической выдержки (830, 850 и 870°C) и состава стали (на фиг. 8а и 8b показано изменяемое содержание C, на фиг. 8c и 8d показано изменяемое содержание Mn, а на фиг. 8e и 8f показано изменяемое содержание Nb) на свойства при растяжении сталей данного изобретения.

На фиг. 9a-9f показано влияние температуры закалки (780, 810 и 840°C) и состава стали (на фиг. 9a и 8 и показано изменяемое содержание C, на фиг. 9 с и 9d показано изменяемое содержание Mn и на фиг. 9e и 9f показано изменяемое содержание Nb) на свойства при растяжении дополнительных сталей данного изобретения.

На фиг. 10А и 10b даны схематические изображения дополнительных циклов отжига, применяемых при производстве сплавов данного изобретения.

На фиг. 11a и 11b даны диаграммы свойств при растяжении при комнатной температуре горячекатаных полос, применяемых при производстве сталей данного изобретения, после горячей прокатки и смотки при температуре 580°C.

На фиг. 12a-12d приведены СЭМ-микрофотографии при увеличении 1000× микроструктуры горячекатаных сталей после горячей прокатки и смотки при температуре 660°C.

На фиг. 13a-13b даны диаграммы свойств при растяжении экспериментальных горячекатаных стальных полос при комнатной температуре.

На фиг. 14a-14d показано влияние температуры выдержки (830, 850 и 870°C), температуры смотки (580 и 660°C) и состава стали (добавок Ti, B и Nb к основной стали) на свойства при растяжении сталей после отжига.

На фиг. 15a-15d показано влияние температуры закалки (780, 810 и 840°C), температуры смотки (580 и 660°C) и состава стали (добавок Ti, B и Nb к основной стали) на свойства при растяжении сталей после отжига.

На фиг. 16a-16c даны более схематические изображения циклов отжига, применяемых при производстве сплавов данного изобретения.

На фиг. 17a-17e даны СЭМ-микрофотографии при увеличении 1000× горячекатаных сталей (0,28-0,36% C) после горячей прокатки и смотки при температуре 580°C.

На фиг. 18a и 18b даны диаграммы соответствующих свойств при растяжении горячекатаных сталей, изображенных на фиг. 17a-17e, при комнатной температуре (после горячей прокатки и смотки при температуре 580°C).

На фиг. 19a-19e даны СЭМ-микрофотографии при увеличении 1000× горячекатаных сталей (0,28-0,36% C) после горячей прокатки и смотки при температуре 660°C.

На фиг. 20a и 20b даны диаграммы соответствующих свойств при растяжении горячекатаных сталей, изображенных на фиг. 19a-19e, при комнатной температуре (после горячей прокатки и смотки при температуре 660°C).

На фиг. 21a-21d показано влияние температуры выдержки (830, 850 и 870°C), температуры смотки (580 и 660°C) и состава стали (содержания C и добавки B к основной стали) на свойства при растяжении сталей после отжига.

На фиг. 22a-22d показано влияние температуры закалки (780°C, 810°C и 840°C), температуры смотки (580°C и 660°C) и состава сплава (содержания C и добавки B к основной стали) на свойства при растяжении сталей после отжига.

Фиг. 23a-23d иллюстрируют влияние состава и цикла отжига на прочность при растяжении (фиг. 23a-23b) и пластичность (фиг. 23c-23d).

На фиг. 24a-24l приведены микрофотографии четырех сплавов, которые были отожжены с использованием различных пар температур выдержки/закалки.

На фиг. 25a-25d показаны механические свойства при растяжении сталей с содержанием 0,55-2,00% Mn после смотки при 580°C, холодной прокатки (с 50%-ным обжатием холодной прокатки для стали с содержанием 0,5% и 1,0% Mn и 75%-ным обжатием холодной прокатки для стали с содержанием 2,0% Mn) и различными циклами отжига.

Подробное описание изобретения

Данное изобретение относится к семейству мартенситных сталей с прочностью при растяжении в диапазоне от 1700 до 2200 МПа. Сталь может представлять собой тонкую (толщиной, меньшей или равной 1 мм) листовую сталь. Данное изобретение также включает в себя технологический процесс для производства мартенситных сталей с очень большой прочностью при растяжении. Примеры и варианты осуществления данного изобретения представлены ниже.

ПРИМЕР 1

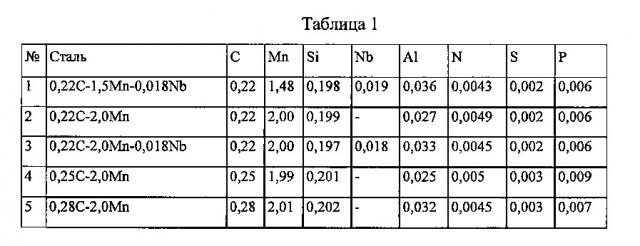

Материалы и экспериментальные процедуры

В таблице 1 приведены химические составы некоторых сталей данного изобретения, которые включают в себя содержание углерода в диапазоне от 0,22 до 0,28 вес. % (стали 2, 4 и 5), содержание марганца от 1,5 до 2,0 вес. % (стали 1 и 3) и содержание ниобия от 0 до 0,02 вес. % (стали 2 и 3). Остальное в составе стали представляет собой железо и неизбежные примеси.

Пять слябов весом 45 кг были отлиты в лаборатории. После повторного нагрева и аустенизации при температуре 1230°C в течение 3 часов слябы подверглись горячей прокатке до толщины от 63 мм до 20 мм на лабораторном стане. Температура конца прокатки составляла приблизительно 900°C. Толстые листы были охлаждены воздухом после горячей прокатки.

После разрезания предварительно прокатанных листов толщиной 20 мм и повторного нагрева до температуры 1230°C в течение 2 часов листы подверглись горячей прокатке от толщины 20 мм до 3,5 мм. Температура конца прокатки составляла приблизительно 900°C. После контролируемого охлаждения со средней скоростью охлаждения приблизительно 45°C/сек горячекатаные полосы каждого состава выдерживали в печи при температуре 580°C в течение 1 часа, после чего охлаждали в печи в течение 24 часов для промышленного процесса охлаждения.

Три образца согласно стандарту JIS-T были приготовлены из каждой горячекатаной полосы для испытания на растяжение при комнатной температуре. Характеристики микроструктуры горячекатаных полос производили с помощью сканирующей электронной микроскопии (СЭМ) в месте четверти толщины в поперечном сечении.

Обе поверхности горячекатаных полос шлифовали для удаления какого-либо обезуглероженного слоя. Затем их подвергали лабораторной холодной прокатке с обжатием 75% для получения полностью упрочненных сталей с окончательной толщиной 0,6 мм для последующего отжига.

Отжиг осуществляли с использованием двух соляных ванн и одной масляной ванны. Влияния температур выдержки и закалки анализировали для всех сталей. Схематическая иллюстрация термической обработки показана на фиг. 1(a) и 1(b), На фиг. 1(a) показаны процессы отжига с различными температурами выдержки от 830°C до 870°C. На фиг. 1(b) показаны процессы отжига с различными температурами закалки от 780°C до 840°C.

Для исследования влияния температуры выдержки процесс отжига включал в себя повторный нагрев холоднокатаных полос (толщиной 0,6 мм) до температур 870°C, 850°C и 830°C соответственно, после чего следовало изотермическое выдерживание в течение 60 сек. Образцы немедленно перемещали во вторую соляную ванну, поддерживая при температуре 810°C, и изотермически выдерживали в течение 25 сек. За этим следовала закалка в воде. Образцы затем подогревали до 200°C в течение 60 сек в масляной ванне, после чего следовало охлаждение воздухом до комнатной температуры для обработки старением. Время выдерживания при термической выдержке, закалке и температуры старения были выбраны для максимального приближения к промышленным условиям для этой толщины проката.

Для исследования влияния температуры закалки анализ включал в себя подогрев холоднокатаных полос до температуры 870°C в течение 60 сек, с последующим немедленным охлаждением до температуры 840°C, 810°C и 780°C. После изотермического выдерживания в течение 25 сек при температуре отжига образцы подвергали закалке в воде. Стали затем повторно нагревали до 200°C в течение 60 сек, после чего следовало охлаждение воздухом для обработки старением. Три образца стандарта ASTM-T были изготовлены из каждой отожженной заготовки для испытания на растяжение при комнатной температуре.

Образцы, обработанные при температуре 870°C термической выдержки и закаленные от 810°C, были выбраны для испытания на изгиб. Свободный V-образный изгиб под углом 90° с осью изгиба в направлении прокатки использовался для определения характеристики сгибаемости. Специализированная система для механических испытаний фирмы «Инстрон» (Instron) с подушкой матрицы с углом 90° и пуансонами использовалась для этого испытания. Ряд взаимозаменяемых пуансонов с различным радиусом матрицы облегчал определение минимального радиуса матрицы, при котором образцы могли быть изогнуты без образования микротрещин. Испытание проводили при постоянной скорости хода поршня 15 мм/сек до тех пор, пока образец не будет изогнут на 90°. Усилие величиной 80 кН и время выдержки 5 сек использовалось при максимальном угле изгибания, после чего нагрузка снималась и образцу позволялось отпружинивать назад. В данном испытании диапазон радиуса матрицы меняли от 1,75 до 2,75 мм с инкрементным приращением на 0,25 мм. Поверхность образца после испытания на изгиб наблюдали с увеличением 10×. Длина трещины на поверхности изгиба образца, которая была менее 0,5 мм, считалось «микротрещиной», а любая длина, превышающая 0,5 мм, считалась трещиной, и образец маркировался как не выдержавший испытание. Образцы без видимой трещины определялись как «выдержавшие испытание».

Микроструктура и свойства при растяжении горячекатаных полос

Влияние состава на микроструктуру и свойства при растяжении горячекатаных сталей

На фиг. 2a, 2b и 2c приведены СЭМ-микрофотографии экспериментальных сталей с содержанием 2,0% Mn - 0,2% Si и различными содержаниями углерода (на фиг. 2a было 0,22% C; на фиг. 2b было 0,25% C; и на фиг. 2c было 0,28% C) после горячей прокатки и смотки при температуре 580°C.

Увеличение содержания углерода привело в результате к увеличению объемной концентрации и размера колонии перлита. Соответствующие свойства растяжения при комнатной температуре экспериментальных сталей изображены на фиг. 3, где прочность в МПа (верхняя половина диаграммы) и пластичность в процентах (нижняя половина диаграммы) изображены в зависимости от содержания углерода. На фиг. 3 и в данном техническом описании UTS означает предел прочности при растяжении, YS означает предел текучести, ТЕ означает общее относительное удлинение, UE означает равномерное относительное удлинение. Как показано, увеличение содержания углерода от 0,22% до 0,28% приводило в результате к небольшому увеличению предела прочности при растяжении от 609 до 632 МПа, небольшому уменьшению предела текучести от 440 до 426 МПа, но незначительному изменению пластичности (средние значения ТЕ и UE составляли приблизительно 16% и 11% соответственно).

На фиг. 4a-4b приведены СЭМ-микрофотографии экспериментальных сталей с 0,22% C - 0,2% Si - 0,02% Nb и двумя различными содержаниями Mn (на фиг. 4а равно 1,48%, а на фиг. 4b равно 2,0%) после горячей прокатки и смотки при температуре 580°. Увеличение содержания Mn приводило в результате к увеличению объемной концентрации и размера колонии перлита. Большой размер зерен в стали с большим содержанием Mn может объясняться увеличением размера зерен во время чистовой прокатки и последующего охлаждения. Конечная температура горячей прокатки составляла приблизительно 900°C, которая является аустенитной зоной для обеих экспериментальных сталей, но намного выше, чем температура Ar3 для стали с более высоким содержанием Mn. Таким образом, во время и после чистовой прокатки аустенит в стали с большим содержанием Mn имел более высокую возможность укрупнения, приводя в результате к более крупной ферритно-перлитной микроструктуре после фазового перехода.

Соответствующие свойства растяжения экспериментальных сталей с содержанием 0,22% C - 2,0% Mn при комнатной температуре изображены на фиг. 5, где прочность в МПа (верхняя половина диаграммы) и пластичность в процентах (нижняя половина диаграммы) отображены на графике в зависимости от содержания марганца. Как показано, увеличение содержания Mn от 1,48 до 2,0% привело в результате к небольшому увеличению предела прочности при растяжении от 655 до 680 МПа, заметному уменьшению предела текучести от 540 до 416 МПа и незначительному уменьшению пластичности от 22 до 18% для ТЕ и от 12 до 11% для UE. Соответствующее отношение предела текучести к пределу прочности (YR) снизилось от 0,8 до 0,6, а относительное удлинение, соответствующее пределу текучести (YPE) уменьшилось от 3,1 до 0,3% при увеличении содержания Mn. Значительное уменьшение YS, YR и YPE несмотря на упрочнение твердого раствора за счет Mn может объясняться образованием мартенсита в стали с более высоким содержанием Mn. Малое количество мартенсита (даже менее 5%) может создать свободные дислокации, окружающие феррит, способствующие первоначальной пластической деформации, что хорошо известно для двухфазных сталей. Кроме того, более высокая способность к упрочнению стали с большим содержанием Mn может также привести в результате к более крупным размерам частиц аустенита.

На фиг. 6a-6b приведены СЭМ-микрофотографии экспериментальных сталей с содержанием 0,22% C - 2,0% Mn - 0,2% Si и различными содержаниями Nb (фиг. 6а имеет 0%, а фиг. 6b имеет 0,018%) после горячей прокатки и смотки при температуре 580°C. Увеличение содержание Nb приводило в результате к увеличению объемной концентрации и размера колоний перлита, что может объясняться более высокой способностью к упрочнению стали с Nb и более низкой температурой образования перлита.

Соответствующие свойства растяжения сравниваемых сталей с содержанием 0,22% C - 2,0% Mn показаны на фиг. 7, где прочность в МПа (верхняя половина диаграммы) и пластичность в процентах (нижняя половина диаграммы) отображены на графике в зависимости от содержания ниобия. Как показано, добавка 0,018% Nb привела к увеличению предела прочности при растяжении (UTS) от 609 до 680 МПа, небольшому уменьшению предела текучести (YS) от 440 до 416 МПа и незначительному увеличению ТЕ от 16,8 до 18,0% при уменьшении UE от 11,8 до 10,8%. Соответствующее отношение предела текучести к пределу прочности (YR) снижалось от 0,72 до 0,61, а удлинение, соответствующее пределу текучести (YPE), уменьшалось от 2,3 до 0,3% при увеличении содержания Nb.

Свойства при растяжении исследованных сталей после холодной прокатки и отжига

На фиг. 8a-8f показано влияние температуры термической выдержки (830, 850 и 870°C) и состава стали (на фиг. 8a и 8b показано изменяющееся содержание C, на фиг. 8c и 8d показано изменяющееся содержание Mn, а на фиг. 8e и 8f показано изменяющееся содержание Nb) на свойства при растяжении сталей. Уменьшение температуры выдержки от 870 до 850°C привело в результате к увеличению предела текучести (YS) от 28 до 76 МПа и увеличению предела прочности при растяжении (UTS) от 30 до 103 МПа, что может объясняться меньшим размером зерен при более низкой температуре термической выдержки. Дальнейшее уменьшение температуры выдержки от 850 до 830°C не приводило к значительному изменению предела прочности при растяжении (UTS). Отсутствует влияние температуры выдержки на пластичность и равномерное/общее удлинение, находящееся в диапазоне от 3 до 4,75% во всех экспериментальных сталях. Следует подчеркнуть, что UTS, превышающий 2000 МПа, и равномерное/общее удлинение, составляющее приблизительно 3,5-4,5% были достигнуты в стали с содержанием 0,28% C - 2,0% Mn - 0,2% Si (см. фиг. 8a-8b).

На фиг. 9a-9f показаны влияния температуры закалки (780, 810 и 840°C) и состава стали (на фиг. 9a и 9b показано изменяющееся содержание C, на фиг. 9 с и 9d показано изменяющееся содержание Mn, а на фиг. 9e и 9f показано изменяющееся содержание Nb) на свойства при растяжении исследуемых сталей. Отсутствует значительное влияние температуры закалки на прочность и пластичность, когда получен 100% мартенсит. Равномерное/общее удлинение находится в диапазоне от 2,75 до 5,5% во всех экспериментальных сталях. Эти данные позволяют предположить, что существует широкое технологическое окно, достижимое в процессе отжига.

Фиг. 8a, 8b, 9a и 9b показывают, что увеличение содержания C приводило в результате к значительному увеличению прочности при растяжении, но мало влияло на пластичность. Если взять цикл отжига при температуре 830°C (температура выдержки) - 810°C (температура закалки) в качестве примера, увеличение YS (предела текучести) и UTS (предела прочности при растяжении) составляет 163 и 233 МПа соответственно, когда содержание C увеличивается от 0,22 до 0,28 вес. %. Увеличения содержания Mn от 1,5 до 2,0 вес. % почти не оказывает какого-либо влияния на прочность и пластичность (см. фиг. 8c, 8d, 9c и 9d). Добавление Nb (приблизительно 0,02 вес. %) привело к увеличению YS (предела текучести) до 94 МПа, почти без влияния на UTS (предел прочности при растяжении), но к уменьшению общего удлинения на 2,4% (см. фиг. 8e, 8f, 9e и 9f).

Способность к изгибу исследованных сталей

В таблице 2 даны сводные результаты влияния C, Mn и Nb на свойства при растяжении и сгибаемость экспериментальных сталей после холодной прокатки с обжатием 75% и отжига. Цикл отжига включал в себя: нагрев холоднокатаных полос (толщиной приблизительно 0,6 мм) до температуры 870°C, изотермическое выдерживание в течение 60 секунд при температуре выдержки, мгновенное охлаждение до 810°C, 25 сек изотермического выдерживания при этой температуре, после чего следует быстрая закалка в воде. Листы затем повторно нагревали до температуры 200°C в масляной ванне и выдерживали в течение 60 сек, после этого следовало охлаждение воздухом для перестаривающей обработки. Данные показывают, что углерод имеет самое большое влияние на прочность и малое влияние на сгибаемость. Добавление Nb увеличивает предел текучести и улучшает сгибаемость. Улучшение сгибаемости достигается несмотря на очень малое удлинение. Увеличение содержания Mn от 1,5 до 2,0% в стали, содержащей Nb, не оказывает значительного влияние на свойства при растяжении, но приводит в результате к большому улучшению сгибаемости.

ПРИМЕР 2

Чтобы уменьшить углеродный эквивалент, и таким образом улучшить свариваемость сталей примера 1, были изготовлены стали, содержащие 0,28 вес. % углерода и при этом пониженное содержание марганца (приблизительно 1,0 вес. % по сравнению с 2,0 вес. % в примере 1). Эти сплавы были отлиты в виде слябов, подвергнуты горячей прокатке, холодной прокатке, отжигу (моделированному) и обработке для старения. Кроме того, влияние содержания Mn (1,0 и 2,2% Mn) на свойства горячекатаных полос и отожженные изделия описан подробно.

Термическая подготовка

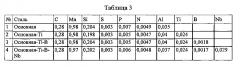

В таблице 3 показаны химические составы исследуемых сталей. Состав создан для исследования влияния введенных элементов Ti (стали 1 и 2), В (стали 2 и 3) и Nb (сплавы 3 и 4).

Четыре сляба весом 45 кг (по одному каждого сплава) были отлиты в лаборатории. После повторного нагрева и аустенизации при температуре 1230°C в течение 3 час слябы подвергли горячей прокатке до толщины от 63 мм до 20 мм на лабораторном стане. Окончательная температура была приблизительно 900°C. Пластины подверглись охлаждению воздухом после горячей прокатки.

Исследование горячей прокатки и микроструктуры/свойств при растяжении

После разрезания и повторного нагрева предварительно прокатанных пластин толщиной 20 мм до температуры 1230°C в течение 2 часов пластины подвергли горячей прокатке от толщины 20 мм до 3,5 мм. Конечная температура прокатки составляла приблизительно 900°C. После контролируемого охлаждения со средней скоростью охлаждения приблизительно 45°C/сек горячекатаные полосы каждого состава выдерживали в печи при температуре 580°C и 660°C соответственно в течение 1 часа, после чего следовало 24-часовое охлаждение в печи для промышленного процесса смотки. Использование двух различных температур смотки было предназначено для понимания имеющегося технологического окна в течение горячей прокатки для изготовления этого изделия.

Повторная проверка составов горячекатаных полос выполнялось с помощью метода индуктивно-связанной плазмы (ICP). По сравнению с данными, полученными для слитка, в общем случае наблюдалась потеря углерода в горячекатаных полосах. Три образца согласно стандарту JIS-T были приготовлены из каждой горячекатаной полосы для испытаний на растяжение при комнатной температуре. Определение характеристик микроструктуры горячекатаных полос выполнялось с помощью сканирующей электронной микроскопии (СЭМ) в месте четверти толщины поперечных сечений.

Холодная прокатка

После шлифования обеих поверхностей горячекатаных полос для удаления любого обезуглероженного слоя сталь подвергали холодной прокатке в лаборатории с обжатием 50% для получения полностью упрочненных сталей с окончательной толщиной 1,0 мм для последующего отжига.

Отжиг

Влияния температур термической выдержки и закалки во время отжига на механические свойства сталей исследовали для всех экспериментальных сталей. Принципиальная схема циклов отжига показана на фиг. 10a и 10b. Фиг. 10a иллюстрирует технологические процессы отжига с различными температурами выдержки от 830°C до 870°C. Фиг. 10b иллюстрирует процессы отжига с различными температурами закалки от 780°C до 840°C.

Процесс отжига включает в себя повторный нагрев холоднокатаной полосы (толщиной приблизительно 1,0 мм) до температуры 870°C, 850°C и 830°C в течение 100 сек соответственно для исследования влияния температуры термической выдержки на окончательные свойства. После мгновенного охлаждения до 810°C и изотермического выдерживания в течение 40 сек применяли закалку в воде. Затем стали повторно нагревали до 200°C в течение 100 сек, после чего следовало воздушное охлаждение для обработки старением.

Процесс отжига включает в себя повторный нагрев холоднокатаной полосы до температуры 870°C в течение 100 сек и мгновенное охлаждение до 840°C, 810°C и 780°C соответственно для исследования влияния температуры закалки на механические свойства сталей. Закалку в воде выполняли после 40 сек изотермического выдерживания при температуре закалки. Стали затем повторно нагревали до 200°C в течение 100 сек, после чего следовало воздушное охлаждение для обработки старением.

Свойство при растяжении и сгибаемость отожженных сталей

Три образца согласно стандарту ASTM-T для испытания на растяжение были приготовлены из каждой отожженной полосы для испытания на растяжение при комнатной температуре. Образцы, обработанные с помощью одного цикла отжига, были выбраны для испытания на изгиб. Этот цикл отжига включал в себя повторный нагрев холоднокатаной полосы (толщиной приблизительно 1,0 мм) до 850°C в течение 100 сек, мгновенное охлаждение до 810°C, изотермическое выдерживание в течение 40 сек при температуре закалки, после чего следовала закалка в воде. Стали затем подвергали повторному нагреву до 200°C в течение 100 сек и затем воздушному охлаждению для обработки старением. Испытание свободным V-образным изгибом под углом 90° вдоль направления прокатки использовалось для снятия характеристики сгибаемости. В настоящем исследовании диапазон радиуса матрицы изменяли от 2,75 до 4,00 мм с приращениями 0,25 мм. Поверхность образца после испытания на изгиб наблюдали с увеличением 10Х. Когда длина трещины на образце на наружной поверхности изгиба была менее 0,5 мм, трещина считалась «микротрещиной». Трещина, превышающая по длине 0,5 мм, считалась отказом (образец, не выдержавший испытание). Образцы без какой-либо видимой трещины определялись как «выдержавшие испытание».

Химический анализ горячекатаных полос

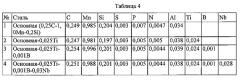

В таблице 4 показаны химические составы сталей с различными содержаниями Ti, B и Nb после горячей прокатки. По сравнению с составами отливок (таблица 3) здесь наблюдалась потеря приблизительно 0,03% углерода и 0,001% В после горячей прокатки.

Микроструктура и свойства при растяжении горячекатаных полос

На фиг. 11a и 11b показаны свойства при растяжении (согласно стандарту JIS-T) экспериментальных сталей (из таблицы 4) при комнатной температуре, после горячей прокатки и смотки при температуре 580°C. Состав основной стали состоит из 0,28% C - 1,0% Mn - 0,2% Si. На фиг. 11a графически изображена прочность четырех сплавов, тогда как на фиг. 11b приведен график их пластичности. Можно видеть, что добавление Ti, B и Nb привело к значительным увеличениям предела прочности при растяжении от 571 до 688 МПа, предела текучести от 375 до 544 МПа и уменьшению общего и равномерного удлинений (ТЕ: от 32 до 13%; UE: от 17 до 11%). Добавление Nb к стали, содержащей Ti-В, привело в результате к заметному снижению общего удлинения от 28 до 13%.

Как показано на фиг. 12a-12d, микроструктура сталей после горячей прокатки и смотки при температуре 660°C состоит из феррита и перлита для каждой обработанной в лаборатории экспериментальной стали. На фиг. 12a-12d приведены СЭМ-микрофотографии с увеличением 1000× основного сплава, основного сплава + Ti, основного сплава + Ti и B, и основного сплава + Ti, B и Nb соответственно. Добавка B, по-видимому, приводит в результате к образованию островков перлита большего размера (фиг. 12c). Ферритно-перлитная микроструктура удлиняется вдоль направления прокатки в стали с добавкой Nb (фиг. 12d), что может объясняться добавлением Nb, замедляющим рекристаллизацию аустенита во время горячей прокатки. Таким образом, чистовая прокатка происходила в зоне отсутствия рекристаллизации аустенита, и удлиненная ферритно-перлитная микроструктура преобразовывалась непосредственно из деформированного аустенита.

Соответствующие свойства при растяжении экспериментальных сталей при комнатной температуре показаны на фиг. 13a-13b. На фиг. 13a графически изображена прочность четырех сплавов, тогда как на фиг. 13b приведен график их пластичности. Можно видеть, что добавка Nb (0,03%) привела к значительным увеличениям предела прочности при растяжении от 535 до 588 МПа и предела текучести от 383 до 452 МПа и небольшим уменьшениям общего удлинения от 31,3 до 29,0% и равномерного удлинения от 17,8 до 16,4%.

Влияние температуры смотки на свойства при растяжении

Сравнивая свойства при растяжении на фиг. 11 и 13, увеличение температуры смотки от 580°C до 660°C привело к уменьшению прочности и увеличению пластичности, факторам, являющимся благоприятными для увеличенной возможности холодного обжатия и улучшенной способности получения требуемой толщины при заданной ширине. Добавки Ti, В и Nb к основной стали оказывают меньшее влияние на свойства при растяжении сталей при более высокой температуре смотки, составляющей 660°C, по сравнению с 580°C. Цель исследования влияния смотки при 660°C в лаборатории была понять влияние температуры смотки как на прочность горячекатаной полосы, так и на прочность холоднокатаных и отожженных мартенситных сталей.

Свойства при растяжении сталей после отжига

На фиг. 14a-14d представлены влияния температуры термической выдержки (830°C, 850°C и 870°C), температуры смотки (580°C и 660°C) и состава сплава (добавок Ti, B и Nb к основной стали) на свойства при растяжении сталей после отжига. На фиг. 14a и 14b даны диаграммы величин прочности четырех сплавов при различных температурах термической выдержки и при температурах смотки 580°C и 660°C соответственно. На фиг. 14c и 14d даны диаграммы пластичностей четырех сплавов при различных температурах термической выдержки и при температурах смотки 580°C и 660°C соответственно. Можно видеть, что уменьшение температуры выдержки от 870°C до 830°C привело в результате к увеличениям предела текучести на 41 МПа и предела прочности при растяжении на 56 МПа для стали, содержащей Ti-B, после горячей прокатки и смотки при температуре 580°C (фиг. 14a). Для стали с содержанием Ni-B-Nb после смотки при той же температуре (фиг. 14a) самая большая прочность была представлена при температуре выдержки 850°C (YS: 1702 МПа и UTS: 1981 МПа). Дальнейшее увеличение или уменьшение температуры термической выдержки не будет улучшать прочность стали, содержащей Ti-B-Nb. Температура выдержки не имела очевидного влияния на прочность сталей, содержащих Ti-B или Ti-B-Nb, после смотки при температуре 660°C. Оно также не имело значительного влияния на прочность для основной и Ti-содержащей сталей при обеих температурах смотки и не имело влияния на пластичность для всех экспериментальных сталей.

На фиг. 15a-15d показаны влияния температуры закалки (780°C, 810°C и 840°C), температуры смотки (580°C и 660°C) и состава сплава (добавок Ti, B и Nb к основной стали) на свойства при растяжении сталей после отжига. На фиг. 15a и 15b даны диаграммы величин прочности для четырех сплавов при различных температурах закалки и при температурах смотки 580°C и 660°C соответственно. На фиг. 15c и 15d даны диаграммы величин пластичности четырех сплавов при различных температурах закалки и при температурах смотки 580°C и 660°C соответственно. Уменьшение температуры закалки от 840°C до 780°C привело в результате к увеличению как предела текучести, так и предела прочности при растяжении на приблизительно 50-60 МПа в основной стали и в стали, содержащей Ti, после горячей прокатки и смотки при температуре 580°C (фиг. 15a). Температура закалки не имела очевидного влияния на прочность основной стали и Ti-содержащей стали после смотки при температуре 660°C. Она также не имела значительного влияния на прочность сталей, содержащих Ti-B и Ti-B-Nb, при обеих температурах смотки и на пластичность для всех экспериментальных сталей.

Влияние температуры смотки (580°C и 660°C)

Сравнивая фиг. 14a и 15a с фиг. 14b и 15b, увеличение температуры смотки от 580°C до 660°C не привело к значительному изменению прочности при растяжении, но привело в результате к небольшому уменьшению предела текучести приблизительно на 50 МПа в среднем для всех экспериментальных сталей при различных условиях отжига. Увеличение температуры смотки не имело заметного влияния на пластичность в сталях, содержащих Ti и Ti-B, но немного уменьшало приблизительно на 0,5% пластичность основной стали и Ti-B-Nb-содержащей стали. Эти небольшие изменения, однако, находятся в диапазоне отклонений испытания и следовательно не являются очень значащими.

Влияние состава (Ti, В и Nb)

Как показано на фиг. 14а-14d и 15а-15d, добавление Ti и B в сталь, содержащую 0,28% C - 1,0% Mn - 0,2% Si, не имело значительного влияния на прочность при обеих температурах смотки 580°C и 660°C. Добавка Nb привела в результате к увеличению предела текучести на 45-103 МПа и прочности при растяжении на 26-85 МПа при температуре смотки 580°C (фиг. 14а), но не для температуры 660°C (фиг. 14b). За исключением стали с добавкой Ti, которая демонстрировала значительно лучшую пластичность при температуре смотки 660°C (фиг. 14e и 15d), легирующие добавки в общем случае приводили к небольшому уменьшению пластичности (<1%).

Сгибаемость сталей после отжига

В таблице 5 приведены результаты влияния Ti, В и Nb на свойства при растяжении и сгибаемость сталей после холодной прокатки с обжатием 50% и отжига после смотки при температуре 580°C. Процесс отжига состоял из повторного нагрева холоднокатаной полосы (толщиной приблизительно 1 мм) до температуры 850°C в течение 100 сек, мгновенного охлаждения до 810°C, изотермического выдерживания в течение 40 сек при температуре «закалки» и последующей закалки в воде. Сталь затем повторно нагревали до 200°C в течение 100 сек, после чего следовало воздушное охлаждение для обработки старением (OA). Как показано, было возможно изготавливать стали с пределом прочности при растяжении от 1850 до 2000 МПа путем изменения состава сплава. Стали с содержанием только C, Mn и Si демонстрировали наилучшую сгибаемость. Добавка Nb увеличивала прочность с небольшим ухудшением сгибаемости. Выдерживание испытания на сгибаемость определено как длина микротрещины, меньшая чем 0,5 мм при увеличении 10×.

Сравнение с Примером 1 - Влияние марганца

Сталь с содержанием 0,28% C - 2,0% Mn - 0,2% Si была представлена в примере 1 выше. Мы можем сравнить ее характеристику со сталью примера 1, содержащей 0,28% C - 1,0% Mn - 0,2% Si для исследования влияния Mn (1,0% и 2%) на свойства при растяжении. Подробные