Способ четырехсопловой газопорошковой лазерной наплавки с регулированием расхода порошка

Иллюстрации

Показать всеИзобретение относится к способу газопорошковой наплавки и может быть использовано при изготовлении деталей машин и инструмента. На наплавляемую поверхность металлического изделия воздействуют лазерным лучом. В зону наплавки подают порошковой материал посредством транспортирующего газа и осуществляют относительное перемещение луча и изделия по заданной траектории. Лазерный луч перемещают перпендикулярно к поверхности металлического изделия. В зону наплавки подают четыре струи порошка из четырех осесимметрично расположенных независимых сопел, которые перемещают совместно с лазерным лучом. При этом оси симметрии сопел совпадают с осями прямоугольной системы координат поверхности изделия. Объем подаваемого порошка рассчитывают с учетом угла между нулевым положением вектора мгновенной скорости перемещения и расположения сопла относительно лазерного луча. Технический результат состоит в повышении качества наплавки, которое достигается за счет осесимметричной подачи порошкового материала в зону лазерного излучения, позволяющей получать равнопрочное бездефектное наплавочное соединение при движении по любой траектории. 3 ил.

Реферат

Изобретение относится к технологии наплавки деталей машин и инструмента с помощью высококонцентрированных источников нагрева, в частности с помощью лазерного излучения непрерывного действия.

Известны способы газопорошковой лазерной наплавки, которые включают нагрев с расплавлением участка поверхности обрабатываемого материала непрерывным излучением лазера и подачу в пятно нагрева присадочного порошка, транспортируемого газовой струей, при непрерывном перемещении в ходе процесса наплавляемого изделия, либо рабочего инструмента относительно наплавляемого изделия.

Существуют несколько основных способов подачи порошковых материалов в зону лазерного воздействия: боковая подача, многоструйная и коаксиальная подача порошка. Среди многоструйных головок в настоящее время наиболее распространенная с 4-мя осесимметричными трубками (соплами), позволяющая обеспечить симметрию подачи порошка относительно направления движения и возможность перемещения по криволинейной траектории. Такая наплавочная головка серийно выпускается, например, компанией Precitec, Германия [1].

Для получения покрытий несложной формы с невысокими требованиями к качеству поверхности используется наиболее простой метод подачи порошка - боковая подача. Несимметричная схема подачи порошка приводит к высокой пористости и неравномерности толщины слоя. При этом существует необходимость строго соблюдать положение сопла относительно траектории движения. Исключает недостатки такой схемы коаксиальная подача порошка в виде сфокусированного конуса в зону лазерного излучения. Этот метод позволяет наносить покрытия по криволинейной траектории в различных пространственных положениях. Коаксиальная подача порошка является наиболее универсальным методом, при реализации которого, как правило, порошок подается через полость между двумя или тремя коническими поверхностями используемых сопел. Поскольку схема подачи порошка является осесимметричной, то качество получаемых покрытий не зависит от направления движения. Нанесенные этим методом покрытия обладают достаточной плотностью и стабильной толщиной. Недостатком метода коаксиальной подачи порошка является сложность изготовления сопел и устройств, применяемых для лазерной наплавки и выращивания, а также невысокий коэффициент использования присадочного материала.

В патенте РФ №2100479 «Способ газопорошковой лазерной наплавки с двухсопловой подачей порошка», из одного сопла подают порошок вслед движению изделия в головную часть лазерного пятна, а из другого сопла - навстречу движению изделия в центральную и хвостовую часть лазерного пятна. Основным недостатками предложенного способа является низкий коэффициент полезного использования порошка (Кп.и.п.) и невозможность выполнения наплавки по криволинейной траектории. Известно, что, когда порошковая струя действует на расплавленный металл в направлении, противоположном направлению движения формирующегося валика, жидкий металл растекается по поверхности подложки [2], что приводит к уменьшению коэффициента полезного использования порошка. По этой причине у сопла, установленного за лазерным лучом, коэффициент использования порошка стремится к нулю, а максимальный коэффициент достигается при расположении сопла перед лазерным лучом.

Известен способ лазерной наплавки по патенту РФ №1347295, выбранный за прототип, при котором на наплавляемую поверхность воздействуют лазерным лучом, в зону наплавки подают струю порошкового материала и осуществляют относительное перемещение луча и наплавляемого изделия. Кроме того, струю порошкового материала разделяют на несколько частей с различным расходом порошка. Однако разделение струи производят с помощью устройства, содержащего распределитель струи порошкового материала, выполненный в виде обечайки прямоугольного сечения с продольными перегородками. В этом случае, порошковый материал в зону наплавки всегда подается с одной стороны от лазерного луча. Это приводит к формированию несимметричного и неравнопрочного по сечению наплавочного валика, в котором на границе сплавления основного и присадочного материала могут образовываться поверхностные дефекты.

Задачей настоящего изобретения является создание способа лазерной наплавки, позволяющего повысить качество наплавки, а также Кп.и.п. при перемещении наплавочной головки по любой, в том числе и криволинейной траектории.

Указанный технический результат достигается в заявленном способе газопорошковой лазерной наплавки, при котором на наплавляемую поверхность металлического изделия воздействуют лазерным лучом, в зону наплавки транспортирующим газом подают порошковой материал и осуществляют относительное перемещение луча и изделия по заданной траектории. Кроме того, лазерный луч перемещают перпендикулярно к поверхности металлического изделия, а в зону наплавки подают четыре струи порошка из четырех независимых сопел, перемещаемых совместно с лазерным лучом и расположенных относительно него всегда осесимметрично. При этом оси симметрии сопел совпадают с осями прямоугольной системы координат поверхности изделия, а подачу порошка в зону наплавки в процессе перемещения лазерного луча осуществляют из каждого сопла по следующим отношениям:

где V1, V2, V3, V4 - объем порошка, подаваемого в 1-е, 2-е, 3-е и 4-е сопло, %,

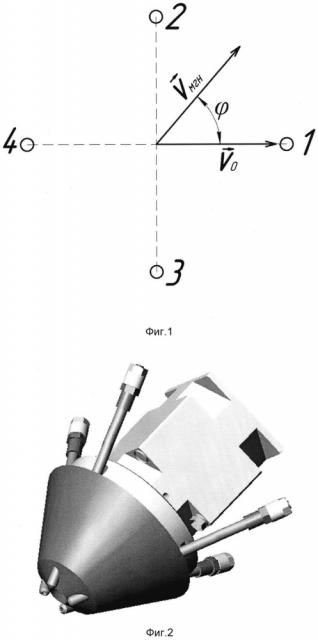

ϕ - угол между нулевым положением вектора мгновенной скорости перемещения луча V0, направление которого совпадает со следующим расположением сопел: первое сопло расположено впереди лазерного луча, 2-е и 3-е - слева и справа от луча соответственно, а 4-е сопло - позади луча, и вектором мгновенной скорости перемещения луча Vмгн, вычисляемым из уравнения движения наплавочной головки в определенный момент времени. Уравнение движения формируется промышленным компьютером системы управления по координатам перемещения наплавочной головки.

Уравнение движения наплавочной головки описывает траекторию движения лазерного луча совместно с подающими порошок соплами относительно обрабатываемого изделия и представляет собой типовое уравнение плоскопараллельного движения твердого тела [4].

Повышение качества наплавки достигается за счет осесимметричной подачи порошкового материала в зону лазерного излучения (зону наплавки), позволяющей получать равнопрочное бездефектное наплавочное соединение при движении по любой траектории. Для обеспечения качественного формирования наплавочного валика при движении как по прямолинейной, так и по криволинейной траектории была выбрана четырехсопловая конструкция сопла с осесимметричной подачей порошка, выпускаемая компанией Precitec, Германия [1].

Повышение ..Кп.и.п.. достигается за счет регулировки расхода присадочного материала из каждого сопла по отдельности в зависимости от траектории движения.

Заявляемый способ поясняется схемой взаимного расположения векторов мгновенной скорости перемещения луча при перемещении наплавочной головки (фиг. 1), чертежом внешнего вида четырехсопловой головки (фиг. 2), а также схемой технологического оборудования для реализации процесса четырехсопловой наплавки (фиг. 3).

Заявляемый способ осуществляется следующим образом: наплавляемое изделие закрепляют на манипуляторе 1 (фиг. 3), позволяющем осуществлять позиционирование изделия в двух плоскостях и обеспечивать, таким образом, наплавку по сложной криволинейной траектории. В зону обработки от лазера 2 по оптическому волокну передают лазерное излучение к наплавочной головке 3, которая установлена на робот-манипулятор 4, осуществляющий ее перемещение в пространстве относительно изделия. С помощью порошкового питателя 5, через сопла, закрепленные на наплавочной головке, в зону наплавки транспортирующим газом подают порошок. При изменении траектории движения наплавочной головки по команде системы управления с промышленным компьютером 6, выполняющим расчет объема подаваемого порошкового материала по указанным отношениям в режиме реального времени, с помощью изменения давления транспортирующего газа, осуществляется перераспределение расхода порошка в каждом сопле, в зависимости от их расположения относительно вектора мгновенной скорости перемещения луча Vмгн. Изменение давления осуществляется порошковым питателем, например, Плакарт PF [3].

Соотношения объемов порошка, подаваемого при движении по прямолинейным и криволинейным траекториям, при которых обеспечивается качественное формирование наплавочного валика и достигается максимальный коэффициент использования порошка, были определены экспериментальным путем при наплавке порошковых материалов на основе Co, Ni и Fe на поверхности различных машиностроительных изделий.

Список источников

[1] http://www.precitec.de/en/products/joining-technology/processing-heads/yc52/cladding-head-yc52-different-nozzle-concept/

[2] Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. «Технологические процессы лазерной обработки» / Под р ед. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с.: ил. - ISBN 5-7038-2701-9, стр. 344.

[3] http://www.plackart.com/coating_materials/feeders.html

[4] Черняховская Л.Б., Шабанов Л.А. «Плоскопараллельное движение плоского тела» / Под ред. Я.М. Клебанова: Изд-во ФГБОУ ВО «Самарский государственный технический университет», 2008 - 27 с., стр. 4.

Способ газопорошковой лазерной наплавки, включающий воздействие на наплавляемую поверхность металлического изделия лазерным лучом, подачу в зону наплавки транспортирующим газом порошкового материала и относительное перемещение луча и изделия по заданной траектории, отличающийся тем, что лазерный луч направляют перпендикулярно к поверхности металлического изделия, подачу в зону наплавки транспортирующим газом порошкового материала осуществляют посредством четырех струй порошка из четырех сопел, которые перемещают совместно с лазерным лучом, при этом упомянутые сопла располагают относительно лазерного луча осесимметрично, причем оси симметрии сопел совпадают с осями прямоугольной системы координат поверхности изделия, а объем порошка, который подают в зону наплавки в процессе перемещения лазерного луча из каждого сопла, определяют по следующим отношениям:

где V1, V2, V3, V4 - объем порошка, подаваемого в 1-е, 2-е, 3-е и 4-е сопло, %;

ϕ - угол между нулевым положением вектора мгновенной скорости перемещения V0, направление которого совпадает со следующим расположением сопел: первое сопло расположено впереди лазерного луча, 2-е и 3-е - слева и справа от луча, а 4-е сопло - позади луча, и вектором мгновенной скорости перемещения Vмгн.