Способ сварки сформованной трубной заготовки с индукционным подогревом

Иллюстрации

Показать всеИзобретение может быть использовано для сварки сформованных трубных заготовок из углеродистой стали диаметром от 530 до 1420 мм с толщиной стенок от 8 до 45 мм. Околошовную зону свариваемого участка трубы нагревают индуктором до и после выполнения сварки до температуры 200-350°С. Выполняют гибридную сварку. Лазерный луч фокусируют на свариваемые кромки трубной заготовки после сварочной дуговой горелки. Расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта сварочной горелки составляет 10-15 мм. Лазерный луч наклоняют в сторону направления движения свариваемых кромок на угол 20-25° относительно нормали к поверхности свариваемых кромок, а сварочную дуговую горелку наклоняют в противоположную сторону на угол 30-35°. В процессе сварки подают защитный газ в зону электрода горелки. Температуру повторного нагрева поддерживают до достижения температурой шва вышеуказанной температуры околошовной зоны. Способ обеспечивает контролируемую кристаллизацию металла сваренного шва за счет уменьшения сварочной ванны и выполнения термообработки сваренного шва, улучшение дегазации сварочной ванны, что позволяет минимизировать риск образования кристаллизационных трещин и пор. 1 ил.

Реферат

Изобретение относится к машиностроению, к технологическим процессам, а именно: к лазерно-дуговой сварке плавящимся электродом в среде защитного газа, и может быть использовано при создании интегральных конструкций методом сварки стыковых соединений, в частности, для сварки сформованных трубных заготовок из углеродистой стали большого диаметра от 530 до 1420 мм с толщиной стенок от 8 до 45 мм.

Процесс изготовления сформованных стальных труб посредством лазерно-дуговой сварки представляет собой технологию изготовления стальной трубы с помощью сварки продольных краев (кромок) открытой трубы воздействием или лазерного луча, или электрической дуги, или совместным воздействием лазерного луча и электрической дуги. При этом одной из основной проблем является качество сварного шва, особенно при сварке труб большого диаметра с толщиной стенки 8 мм и выше.

Известен комбинированный способ лазерной сварки (гибридный) в котором лазерный луч фокусируют на свариваемых кромках изделия, электрическую дугу формируют перед лучом лазера и, следовательно, она действует раньше лазерного луча, создавая общую с лазерным лучом сварочную ванну, на которую лазерный луч оказывает последующее воздействие и «проталкивает» расплавленный металл внутрь шва (патентный документ FR №2832337, В23K 26/14; В23K 28/02; В23K 101/18; В23K 26/08; В23K 9/173, опубл. 25.03.2003; патентный документ JP 2003205378, В23K 26/00; В23K 26/20; В23K 9/16; В23K 26/00; В23K 9/16, опубл. 22.07.2003).

В известном способе гибридной сварки на качество шва отрицательно влияет неконтролируемый быстрый процесс остывания сварного шва.

Высокая скорость охлаждения сварного шва приводит к образованию закалочных структур в металле шва, таких троостит и сорбит, которые имеют высокую твердость. Закалочные структуры приводят к снижению механических характеристик и росту хрупкости металла шва при низких температурах, что недопустимо в трубном производстве. Также из-за высокой скорости охлаждения газ, который оказался в расплавленном металле шва из-за перемешивания, действия гидродинамических сил и прочего, не успевает выйти из парогазового канала до застывания шва. Образуется протяженная газовая полость внутри шва, что является серьезным дефектом. В результате снижается качество шва.

При этом в известном способе лазерный луч и электрическая дуга сведены при сварке практически в одну точку. Во время сварки это неизбежно приведет к искривлению парогазового канала, что в процессе кристаллизации сварного шва затруднит выход сварочных газов из сварочной ванны и увеличит вероятность образования дефектов типа пор и шлаковых включений. Кроме того, поскольку формируемая тепловая энергия лазера и дуговой горелки направлена практически в одну точку, то сварочная ванна мала, процесс сварки нестабилен, металл от дуги разбрызгивается, подается в канал проплавления неравномерно, что также приводит к дефектам сварного шва в процессе его формирования. Высокая плотность сконцентрированной тепловой энергии дуги и луча лазера приводит к разбрызгиванию расплавленного металла и, следовательно, к снижению количества расплавленного металла в общей сварочной ванне.

Кроме того, близость дуги и луча лазера, которая создает высокую температуру, сконцентрированную в малом пространстве, способствует испарению металла присадки при его введении посредством дуги и уменьшает его количество в металле шва, что ухудшает физические свойства шва и снижает качество шва.

В результате быстрое остывание сварочной ванны и потери присадочного материала при его введении в расплавленный металл шва при выполнении гибридной сварки приводят к образованию таких дефектов, таких как подрез, поднутрение или незаполнение сварного шва (или ослабление), что снижает прочность сваренного участка шва трубы.

Частично эта проблема решена в способе, реализованном в устройстве для сварки, содержащем активное нагревательное устройство для нагрева обрабатываемой детали (патентный документ № US 2016228993 (A1), В23K 26/21; В23K 26/262; В23K 26/282; В23K 26/60 «Welding device comprising an active heating device for heating the workpiece»). Способ включает температурное воздействие на околошовную зону свариваемого участка трубы температурой 300-400°C посредством индукционного нагрева до и после выполнения сварки, при этом на свариваемую поверхность воздействуют лучом лазера, который фокусируют на свариваемые кромки трубной заготовки. Время предварительного нагрева составляет около 1-2 секунды. Время повторного нагрева составляет 5-10 секунд, в зависимости от материала.

Предварительный подогрев снижает вероятность образования закалочных трещин. Повторный подогрев в известном способе выполняет функцию термообработки, в результате которой снимают внутренние напряжения в металле шва. В результате не требуется дополнительная термообработка после сварки трубы. При этом критерием получения требуемого эффекта от термообработки обработки является продолжительность температурного воздействия, которая фиксирована и которую получают опытным путем для конкретного материала. Однако, в известном способе температуру остывания уже сваренного шва поддерживают до температуры 300-400°С, что соответствует температуре окончательного образования верхнего бейнита (530-400°С), в то время как образование нижнего бейнита происходит до температуры 200-320°С. В результате при использовании известного способа в охлажденном металле готового шва в большей степени присутствует верхний бейнит, обладающий низкой пластичностью, придающий металлу шва хрупкость, что снижает качество шва.

При этом лазерная сварка, в которой используется лазерный луч с высокой плотностью энергии, представляет собой процесс высокоскоростной сварки с маленькой зоной термического влияния. Это является предпосылкой к тому, что лазерный луч может пройти между свариваемыми кромками, что приведет к потере тепловой энергии и, как следствие, к образованию дефектов. Кроме того, при проведении лазерной сварки концентрируется тепловая энергия высокой плотности, что приводит к разбрызгиванию расплавленного металла шва и снижению количества расплавленного металла в сварочной ванне. В результате возникают дефекты сварки, такие как подрез, поднутрение или незаполнение сварного шва (или ослабление), что снижает прочность сваренного участка шва трубы.

Кроме того, лазерная сварка обладает достаточно жестким термическим циклом. Скорость нагрева в сварном шве характеризуется значением 1,4⋅104 град/с. Скорость нагрева в зоне термического влияния в интервале полиморфного превращения сталей может достигать 5⋅103 град/с, а скорость охлаждения 5⋅102 град/с. Особенно остро это проявляется при лазерной сварке труб большого диаметра с толщиной стенки 8 мм и выше. По причине высокой скорости охлаждения из-за малых размеров сварочной ванны расплавленный металл кристаллизуется раньше, чем успевает заполнить всю полость парогазового канала, что может привести к образованию полостей. Также высокая скорость охлаждения приводит к образованию закалочных структур в металле шва, таких троостит и сорбит, которые имеют высокую твердость более 300 HV10. Закалочные структуры приводят к снижению механических характеристик и росту хрупкости металла шва при низких температурах, что недопустимо в трубном производстве.

Кроме того, возникающая при лазерной сварке плазма, температура которой может достигать нескольких десятков тысяч градусов по Цельсию, расплавляет проволоку присадки на некотором расстоянии от сварочной ванны, что приводит к 90-100% разбрызгиванию присадочного материала. Проволока очень интенсивно плавится и испаряется на поверхности детали. При высоких мощностях, используемых для сварки деталей большой толщины (8-45 мм), образование экранирующей плазмы еще более активизируется, что приводит к выплеску металла, затрудняет проникновение луча лазера, нарушает стабильность парогазового канала и, в результате, приводит к возникновению недопустимых дефектов, ухудшая качество шва.

Также частично проблема качества сварки труб большого диаметра с толщиной стенки 8 мм и выше решена в способе сварки стальных деталей с индукционным подогревом, описанном в патенте РФ №2549974, В23K 9/10, В23K 9/32, Н05В 6/10, опубл. 27.06.2014, патентообладатель ИЛЛИНОЙС ТУЛ ВОРКС ИНК. Выявленный способ является наиболее близким к заявляемому способу сварки сформованной трубной заготовки с индукционным подогревом. Известный способ включает температурное воздействие на околошовную зону свариваемого участка трубы посредством индукционного нагрева до и после выполнения сварки, при этом на свариваемую поверхность воздействуют дугой сварочной дуговой горелки. Нагревают обрабатываемой сваркой деталь до и после сварочной дуговой горелки до гомологической температуры равной 0,5-0,75. В соответствии с описанием известного способа гомологическая температура представляет собой отношение фактической температуры материала к температуре плавления материала, обе из которых выражены в абсолютных единицах температуры, т.е. металл до и после сварки нагревает до температуры, близкой к половине значения температуры плавления металла и выше.

В известном способе, как и в предыдущем, решается задача создания дополнительного тепла для сварки толстых изделий. Поскольку дуговая сварка проплавляет шов на 12-18% от его глубины, то для обеспечения однопроходной сварки посредством дуги в способе используют температуру предварительного подогрева, сравнимую с температурой плавления свариваемого метала, а именно - равную гомологической температуре 0,5-0,75, что функционально близко к индукционной сварке.

Предварительный подогрев снижает вероятность образования закалочных трещин, что улучшает структуру будущего шва. В заявленном способе подогрев сваренного шва выполняет функцию термообработки, результатом которой является снижение внутренних напряжений в металле шва. Однако после прекращения термообработки сваренный шов остается под высокой температурой, как минимум, значение гомологической температуры составляет 0,5 (примерно половина значения температуры плавления сваренного металла). Поскольку после термообработки сваренный шов остывает на воздухе, то после окончания термообработки сваренный шов находится под жестким воздействием сформировавшегося термического цикла, так как скорость нагрева в зоне термического влияния в интервале полиморфного превращения сталей может достигать 5⋅103 град/с, а скорость охлаждения 5⋅102 град/с. Особенно остро это проявляется при сварке труб большого диаметра с толщиной стенки 8 мм и выше. Кроме того, по причине высокой скорости охлаждения расплавленный металл кристаллизуется раньше, чем успевает заполнить всю полость парогазового канала, что может привести к образованию полостей в металле шва. Также высокая скорость охлаждения приводит к образованию закалочных структур в металле шва, таких троостит и сорбит, которые имеют высокую твердость более 300 HV10. Закалочные структуры приводят к снижению механических характеристик и росту хрупкости металла шва при низких температурах, что недопустимо в трубном производстве.

При этом, поскольку дуга проплавляет металл шва только на 12-18% от глубины шва, то в заявленном способе, несмотря на высокую температуру предварительного подогрева, это не позволяет выполнить легирование посредством присадки на всю глубину шва, что снижает качество шва, особенно при сварке труб с толщиной стенки от 8 мм и более.

Таким образом, из вышеизложенного следует, одной из основных проблем при сварке труб большого диаметра с толщиной стенки от 8 мм до 45 мм является качество сварного шва.

Существующую проблему решает заявленный способ сварки сформованной трубной заготовки с индукционным подогревом.

При осуществлении заявленного способа сварки сформованной трубной заготовки с индукционным подогревом достигается технический результат:

- возможность контролируемой кристаллизации металла сваренного шва, а именно: возможность контроля образования нижнего бейнита;

- снижение внутренних напряжений в металле шва за счет возможности уменьшения сварочной ванны и выполнения термообработки сваренного шва;

- проварка на всю глубину шва;

- обеспечение глубокого легирования шва, за счет сокращения потерь легирующего материала при его внесении в металл шва;

- улучшение дегазации сварочной ванны, что позволяет минимизировать или исключить полностью риск образования таких дефектов как кристаллизационные трещины и поры.

Сущность заявленного изобретения заключается в том, что в способе сварки сформованной трубной заготовки с индукционным подогревом, включающем температурное воздействие на околошовную зону свариваемого участка трубы посредством индукционного нагрева до и после выполнения сварки; воздействие на свариваемую поверхность электрической дугой с плавящимся электродом, новым является то, что до выполнения сварки оказывают температурное воздействие на околошовную зону свариваемого участка трубы посредством индукционного нагрева его до температуры 200-350°С, после чего температурное воздействие прекращают и на нагретую свариваемую поверхность воздействуют электрической дугой с плавящимся электродом и лазерным лучом, которые взаимодействуют с образованием общей сварочной ванны, при этом лазерный луч фокусируют на свариваемые кромки трубной заготовки после сварочной дуговой горелки, кроме того, расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта сварочной горелки составляет 10-15 мм, при этом лазерный луч наклоняют в сторону направления движения свариваемых кромок на угол 20-25° относительно нормали к поверхности свариваемых кромок, а сварочную дуговую горелку наклоняют в сторону, противоположную направлению движения свариваемых кромок на угол 30-35° относительно нормали к поверхности свариваемых кромок, причем в процессе сварки подают защитный газ в зоне электрода горелки в одном направлении с электродом сварочной дуговой горелки, кроме того, при выполнении дуговой сварки электрод сварочной дуговой горелки подключают к плюсу источника питания, а трубную заготовку в зоне сварки посредством токопроводящей щетки подключают к минусу источника питания, после выполнения сварки повторно оказывают температурное воздействие на околошовную зону сваренного участка трубы посредством индукционного нагрева до температуры 200-350°С, при этом температуру индукционного нагрева поддерживают в этих пределах до тех пор, пока температура сварного шва не сравняется с вышеуказанной температурой околошовной зоны, после чего индукционный нагрев прекращают.

Технический результат достигается следующим образом. Существенные признаки заявленного изобретения: «Способ сварки сформованной трубной заготовки с индукционным подогревом, включающий температурное воздействие на околошовную зону свариваемого участка трубы посредством индукционного нагрева до и после выполнения сварки; воздействие на свариваемую поверхность электрической дугой с плавящимся электродом…» - являются неотъмлемой частью заявленного способа и обеспечивают его осуществимость и, следовательно, обеспечивают достижение заявленного технического результата.

Высокая скорость охлаждения сварного шва при сварке толстостенных конструкция может привести к образованию нежелательных закалочных структур. Снижение вероятности проявления этого дефекта сварки можно добиться путем использования индукционного нагрева свариваемого металла. В заявленном изобретении используют температурное воздействие на околошовную зону свариваемого участка трубы посредством индукционного нагрева до и после выполнения сварки. Для возможности осуществления качественной дуговой сварки для минимизации влияния индукционных токов на сварочную дугу, дуговую сварку выполняют на обратной полярности, а именно: при выполнении дуговой сварки электрод сварочной дуговой горелки подключают к плюсу источника питания, а трубную заготовку в зоне сварки посредством токопроводящей щетки подключают к минусу источника питания. Выполнение предлагаемого подключения обеспечивает работоспособность заявленного способа, а, следовательно, обеспечивает достижение заявленного технического результата.

В заявленном способе на свариваемую поверхность воздействуют электрической дугой с плавящимся электродом и лазерным лучом, которые взаимодействуют с образованием общей сварочной ванны, при этом лазерный луч фокусируют на свариваемые кромки трубной заготовки после сварочной дуговой горелки. Предварительный индукционный подогрев металла перед сварочной дугой снижает вероятность образования закалочных трещин, что улучшает структуру будущего шва. Кроме того, использование предварительного подогрева металла перед сварочной горелкой позволяет минимизировать размер сварочной ванны, формируемой дугой, что, в свою очередь позволяет снизить время охлаждения сваренного шва, а следовательно, снизить внутренние напряжения в будущем сваренном шве. Поскольку электрическую дугу формируют перед лучом лазера, то дуга расплавляет металл свариваемых кромок трубы, а лазерный луч оказывает последующее тепловое воздействие на расплавленный металл и «проталкивает» расплавленный металл внутрь шва, обеспечивая проварку шва на всю глубину, что улучшает качество шва.

Как отмечалось выше, лазерная сварка, в которой используют лазерный луч с высокой плотностью энергии, представляет собой процесс высокоскоростной сварки с локализованной зоной термического влияния. Возникающая при лазерной сварке, плазма, температура которой может достигать нескольких десятков тысяч градусов по Цельсию, расплавляет проволоку присадки на некотором расстоянии от сварочной ванны, что приводит к 90-100% разбрызгиванию присадочного материала. Проволока очень интенсивно плавится и испаряется на поверхности детали. При высоких мощностях, используемых для сварки деталей большой толщины (8-45 мм) образование экранирующей плазмы еще более активизируется, что приводит к выплеску металла, затрудняет проникновение луча лазера, нарушает стабильность парогазового канала и, в результате, приводит к возникновению недопустимых дефектов, таких как внутренние поры, трещины, ухудшая качество шва.

Кроме того, в классическом варианте выполнения гибридной сварки лазерный луч и электрическая дуга при сварке практически сведены в одну точку, что неизбежно приводит к искривлению парогазового канала и в процессе кристаллизации сварного шва затрудняет выход сварочных газов из сварочной ванны, увеличивает вероятность образования дефектов типа пор и шлаковых включений. Кроме того, поскольку формируемая тепловая энергия лазера и дуговой горелки направлена практически в одну точку, то сварочная ванна мала, процесс сварки нестабилен, металл от дуги, а следовательно, металл присадки, разбрызгивается, что приводит к снижению количества расплавленного металла в общей сварочной ванне, к неравномерной подаче в канал проплавления и, в результате, приводит к дефектам сварного шва в процессе его формирования и снижает качество готового шва.

Использование в заявленном способе предварительного подогрева металла перед сварочной горелкой позволило отодвинуть луч лазера от дуги на 10-15 мм, что практически устранило разбрызгивание металла сварочной ванны из-за воздействия лазерного луча, что улучшило условия для внесения присадочного материала. Кроме того, в заявленном способе разбрызгивание металла сварочной ванны снижается за счет заявленного совокупного пространственного позиционирования лазерного луча и сварочной дуговой горелки. Как показал опыт, предлагаемое расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта от 10 до 15 мм, включительно, обеспечивает равномерное перераспределение результирующей энергии, воздействующей на свариваемую поверхность, что эффективно снижает разбрызгивание металла от воздействия лазерного луча и обеспечивает равномерное заполнение пространства между свариваемыми кромками расплавленным металлом от воздействия лазера и сварочной дуговой горелки с плавящимся электродом, улучшая качество готового шва. По этой же причине снижается влияние плазмы лазерного луча на плавление дугой вносимого легирующего материала, что снижает потери легирующего материала и повышает эффективность легирования, улучшая качество шва.

Кроме того, благодаря принятому расстоянию между дугой и лучом лазера, а также благодаря тому, что лазерный луч наклоняют в сторону направления движения кромок свариваемой поверхности, а дуговую горелку наклоняют в сторону, противоположную направлению движения кромок свариваемой поверхности, луч лазера и дуговая горелка излучают тепловую энергию навстречу друг другу. При заявленных углах наклона второго лазерного луча (от 20 до 25°, включительно) и электрода дуговой горелки (от 30 до 35°, включительно) их осевые линии пространственно пересекаются внутри стыкуемых кромок примерно на среднем уровне толщины кромок. В результате обеспечивается эффективное взаимодействие обеих энергий в глубине стыкуемых кромок примерно на среднем уровне, что, в свою очередь, обеспечивает равномерное перекрытие воздействующей энергией от обоих источников всей ширины будущего шва. Кроме того, предлагаемое расстояние между центром сфокусированного пятна луча лазера и точкой дугового контакта горелки (от 10 до 15 мм, включительно), в совокупности с предлагаемым позиционированием лазерного луча и дуговой горелки, способствует выпрямлению парогазового канала, что способствует ускоренному выходу сварочных газов. В результате улучшается качество сварного шва.

Конкретный выбор углов наклона лазерного луча (от 20 до 25°, включительно) и электрода дуговой горелки (от 30 до 35°, включительно), а также расстояния между центром сфокусированного пятна лазерного излучения и точкой дугового контакта электрода дуговой горелки (от 10 до 15 мм, включительно) определяются мощностью используемого лазера и скоростью сварки (скорость движения кромок свариваемой поверхности).

Условия сварки, включающие количественные значения углов наклона лазерного луча (от 20 до 25°, включительно) и дуговой горелки (от 30 до 35°, включительно), также расстояние между центром сфокусированного пятна лазерного излучения и точкой дугового контакта дуговой горелки (от 10 до 15 мм, включительно), получены опытным путем и являются оптимальным, в пределах которых сохраняется синергетический эффект от совместного использования лазерной и дуговой сварки. Превышение верхнего значения указанных пределов приводит к исчезновению синергетического эффекта, поскольку каждый вид сварки начинает действовать самостоятельно, что не обеспечивает достижение заявленного технического результата. Выход за нижние выше указанные числовые пределы и невыполнение предлагаемой установки дуговой горелки также не обеспечивают достижение заявленного технического результата.

Кроме того, уменьшение пористости и снижение вероятности образования свищей обеспечивается подачей в зону электрода горелки защитного газа. В зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки. Это позволяет устранить явление капельного переноса материала электрода в ванну и, следовательно, снизить образование дефектов типа шлаковых включений.

Известно, что быстрое остывание готового шва приводит к ускоренной кристаллизации металла шва, в результате чего газовые пузыри, которые находятся в расплавленном металле, не успевают всплыть на поверхность и остаются в литой структуре сварных швов в виде пор. Высокая скорость охлаждения сварочной ванны, кроме того, может явиться причиной образования кристаллизационных трещин и несплавлений в сварных швах.

Выбор температуры предварительного индукционного нагрева металла и температуры воздействия на готовый шов 200-350°С. обусловлен следующим. При гибридной сварке дуга проплавляет только поверхность металла (12%-18%), а глубину проплавления обеспечивает луч лазера. Ввиду чего в этом случае, в отличие от прототипа, не требуется объемная сварочная ванна, а, следовательно, не требуется высокая температура предварительного индукционного нагрева. При этом, заявленном способе предварительный индукционный нагрев, помимо исключения закалочных структур, используют для минимизации сварочной ванны, что снижает внутренние напряжения в металле шва.

Температура дополнительного индукционного нагрева выбрана исходя из того, что образование нижнего бейнита происходит до температуры 200-350°С. При этом при этом температуру индукционного нагрева в околошовной зоне сваренного шва поддерживают в этих пределах до тех пор, пока температура сварного шва не сравняется с вышеуказанной температурой околошовной зоны, после чего индукционный нагрев прекращают. Поскольку температура 200-350°С является температурой образования нижнего бейнита, то охлажденный металл шва содержит максимальное количество нижнего бейнита, обладающего высокой пластичностью, что повышает прочность готового шва. Кроме того, в результате температура шва изменятся не скачком, а плавно до температуры 200-350°С, что позволяет одновременно выполнить термообработку готового шва с целью снижения внутренних напряжений.

Таким образом, заявленный способ обеспечивает возможность организации контролируемого процесса кристаллизации металла шва до образования в нем максимального количества нижнего бейнита, что улучшает качество готового шва.

В результате, при осуществлении заявленный способ обеспечивает благоприятные условия для дегазации и кристаллизации общей сварочной ванны при лазерно-дуговой сварке, что обеспечивает плавное и равномерное охлаждение металла шва. При этом в сформированном в соответствии с заявленным способом сварном шве гарантированно оптимизирована микроструктура, отсутствуют дефекты сварки типа сквозных отверстий, раковин, пор и шлаковых включений, минимизирован риск образования таких дефектов как кристаллизационные трещины и поры.

Таким образом, из вышеизложенного следует, что заявленный способ сварки сформованной трубной заготовки с индукционным подогревом решает проблему качественного выполнения сварного шва при сварке труб большого диаметра с толщиной стенки от 8 мм до 45 мм. При этом при осуществлении заявленного способа сварки сформованной трубной заготовки с индукционным подогревом достигается технический результат:

- возможность контролируемой кристаллизации металла сваренного шва, а именно: возможность контроля образования нижнего бейнита;

- снижение внутренних напряжений в металле шва за счет возможности уменьшения сварочной ванны и выполнения термообработки сваренного шва;

- проварка на всю глубину шва;

- обеспечение глубокого легирования шва, за счет сокращения потерь легирующего материала при его внесении в металл шва;

- улучшения дегазации сварочной ванны, что позволяет минимизировать или исключить полностью риск образования таких дефектов как кристаллизационные трещины и поры.

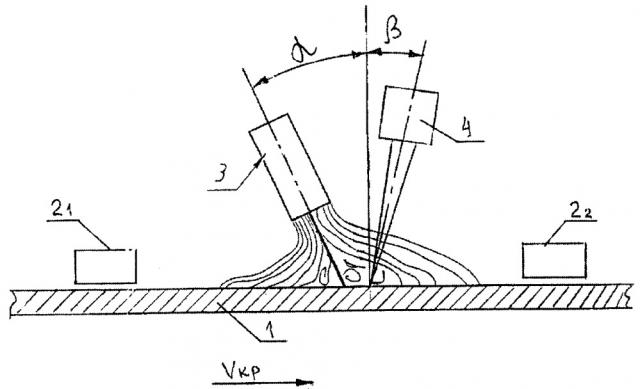

На фигуре изображена схема выполнения сварки заявленным способом: 1 - свариваемая деталь; 21, 22 - первый и второй индукторы; 3 - дуговая сварочная горелка; 4 - лазерная головка; Vкр - направление движения свариваемых кромок сформованной трубной заготовки.

Заявленный способ осуществляют следующим образом. В соответствие с заявленным способом оказывают температурное воздействие на околошовную зону свариваемого участка трубы 1 посредством индукционного нагрева до и после выполнения сварки. До выполнения сварки температурное воздействие оказывают на околошовную зону свариваемого участка трубы 1 посредством индукционного нагрева индуктором 21 до температуры 200-350°С, после чего температурное воздействие прекращают и на нагретую свариваемую поверхность воздействуют электрической дугой сварочной горелки 3 с плавящимся электродом и лазерным лучом лазера 4, которые взаимодействуют с образованием общей сварочной ванны. Лазерный луч фокусируют на свариваемые кромки трубной заготовки после сварочной дуговой горелки. Расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта сварочной горелки составляет 10-15 мм, при этом лазерный луч наклоняют в сторону направления движения Vкp свариваемых кромок на угол β 20-25° относительно нормали к поверхности свариваемых кромок, а сварочную дуговую горелку наклоняют в сторону, противоположную направлению движения Vкp свариваемых кромок на угол α 30-35° относительно нормали к поверхности свариваемых кромок. В процессе сварки подают защитный газ в зоне электрода горелки 3 в одном направлении с электродом сварочной дуговой горелки. При выполнении дуговой сварки электрод сварочной дуговой горелки 3 подключают к плюсу источника питания, а трубную заготовку 1 в зоне сварки посредством токопроводящей щетки подключают к минусу источника питания. После выполнения сварки повторно оказывают температурное воздействие на околошовную зону сваренного участка трубы посредством индукционного нагрева вторым индуктором 22 до температуры 200-350°С. Температуру повторного индукционного нагрева поддерживают в этих пределах до тех пор, пока температура сварного шва не сравняется с вышеуказанной температурой околошовной зоны, после чего индукционный нагрев прекращают.

Для проведения опытной сварки были изготовлены два идентичных плоских индуктора с железными сердечниками, аналогичные индуктору, описанному в статье «Сварка токами высокой частоты» (http://mash-xxl.info/page/031186115002027168214129170220071221027001248187/), фиг. 34. Мощность индукторов, при которой обеспечивалась температура нагрева индукторов до 400°С составила: при минимальной скорости сварки 1 м/мин - 100 кВт; при максимальной скорости 3 м/мин - 350 кВт.

Перед выполнением сварки первый и второй индукторы предварительно выводили на температуру нагрева 200-350°С.

Заявленный способ был опробован при сварке стальных пластин, длиной 50 см, толщиной 21,7 мм и шириной 110 мм из углеродистой стали класса прочности K60. Время предварительного нагрева околошовной зоны свариваемого участка заготовки до температуры 200-350°С составило 1-2 секунды. При верификации способа контроль температуры для определения требуемой продолжительности предварительного нагрева околошовной зоны до температуры 200-350°С осуществляли термодатчиками, которые закрепляли в оклошовной зоне.

Первый индуктор из-за быстрого нагрева детали устанавливали непосредственно перед сваркой, а второй, для предупреждения быстрого остывания металла шва, устанавливали непосредственно после сварки.

Контрольные замеры температуры шва при повторном индукционном нагреве показали, что шов остывает до температуры 200-350°С от 7 до 10 секунд, в зависимости от толщины металла. Для уверенного получения требуемого эффекта, время второго температурного воздействия брали равным 10 секунд, что обеспечивалось подбором длины индуктора.

Осуществляли лазерно-дуговую сварку в среде защитного газа СO2. Лазерный луч генерировали от лазерного источника мощностью 26 кВт. Мощность излучения составляла от 15 до 32 кВт. Ток на сварочной дуге составлял от 300 А до 500 А напряжение 18-30 В. Скорость сварки составляла от 1 до 3 м/мин.

Лазерный луч фокусировали в области кромок свариваемой поверхности; электрод дуговой горелки отодвигали от фокальной точки лазера на расстояние 10-15 мм.

После выполнения сварки визуальный осмотр готового шва, а также осмотр шлифа посредством специального оборудования не выявил сквозных отверстий и раковин.

Для подтверждения достижения заявленного технического результата, исследовали микро- и макроструктуру сварных швов путем травления продольных шлифов сварного соединения реактивом Вагапова.

Пор, шлаковых включений и других дефектов на шлифах обнаружено не было.

Способ сварки трубной заготовки с индукционным подогревом, включающий температурное воздействие на околошовную зону свариваемого участка трубной заготовки посредством индукционного нагрева до и после сварки и воздействие на свариваемую поверхность электрической дугой с плавящимся электродом, отличающийся тем, что до сварки на околошовную зону свариваемого участка трубной заготовки оказывают температурное воздействие посредством индукционного нагрева его до температуры 200-350°С, после чего температурное воздействие прекращают и на нагретую свариваемую поверхность воздействуют электрической дугой плавящегося электрода и лазерным лучом с образованием общей сварочной ванны, при этом лазерный луч фокусируют на свариваемые кромки трубной заготовки после сварочной дуговой горелки, а расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта сварочной горелки составляет 10-15 мм, причем лазерный луч наклоняют в сторону направления движения свариваемых кромок на угол 20-25° относительно нормали к поверхности свариваемых кромок, а сварочную дуговую горелку наклоняют в сторону, противоположную направлению движения свариваемых кромок, на угол 30-35° относительно нормали к поверхности свариваемых кромок, при этом в процессе сварки подают защитный газ в одном направлении с электродом сварочной дуговой горелки, электрод сварочной дуговой горелки подключают к плюсу источника питания, а трубную заготовку в зоне сварки посредством токопроводящей щетки подключают к минусу источника питания, при этом после сварки повторно оказывают температурное воздействие на околошовную зону сваренного участка трубы посредством индукционного нагрева до температуры 200-350°С, которую поддерживают в этих пределах до тех пор, пока температура сварного шва не сравняется с вышеуказанной температурой околошовной зоны, после чего индукционный нагрев прекращают.