Способ лазерно-дуговой сварки стыка сформованной трубной заготовки

Иллюстрации

Показать всеИзобретение относится к способу лазерно-дуговой сварки стыка сформованной трубной заготовки из углеродистой стали большого диаметра от 530 до 1420 мм с толщиной стенок от 8 до 45 мм и зазором до 1 мм. На свариваемую поверхность воздействуют гибридной лазерно-дуговой сваркой с плавящимся электродом с образованием единой сварочной ванны. Затем на сформированный первый шов, не остывший до состояния, при котором возникает кристаллизация металла корневого шва, воздействуют сваркой под флюсом. Способ обеспечивает фиксированную ширину и высоту насыпки флюса, в зависимости от ширины шва. Обеспечиваются благоприятные условия кристаллизации сварочной ванны после лазерно-дуговой сварки. Создаются благоприятные условия для выполнения сварки под флюсом с обеспечением гарантированного провара с заполнением зазора между кромками до 1 мм. В результате достигается оптимизация микроструктуры сварных швов, уменьшение дефектов сварки типа сквозных отверстий, раковин, пор и шлаковых включений; улучшение дегазации сварочной ванны как на этапе лазерно-дуговой сварки, так и на этапе сварки под флюсом, что позволяет минимизировать или исключить полностью риск образования таких дефектов, как кристаллизационные трещины и поры. 2 ил.

Реферат

Изобретение относится к производству сварных труб, в частности к технологическим комбинированным процессам лазерно-дуговой сварки плавящимся электродом в среде защитного газа и сварки под флюсом; техническое решение предпочтительно использовать для сварки сформованных трубных заготовок из углеродистой стали большого диаметра от 530 до 1420 мм с толщиной стенок от 8 до 45 мм и зазором до 1 мм.

Процесс изготовления сформованных стальных труб посредством лазерно-дуговой сварки представляет собой технологию изготовления стальной трубы с помощью сварки продольных краев (кромок) открытой трубы воздействием лазерного луча и электрической дуги.

Среди различных существующих способов механизированной сварки с применением флюса наибольшее распространение получила электродуговая сварка под флюсом. Флюс засыпают впереди дуги. Сварочная электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва (Б.Д. Малышев "Сварка и резка в промышленном строительстве", том 1 Автоматическая сварка под флюсом SAW (Submerged ARC Welding) - ESAB, веб-страница: https://www.autowelding.ru/index/0-41).

Сварка под флюсом эффективно улучшает качество сварного шва, так как флюс обеспечивает физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Существующую проблему решает заявленный способ лазерно-дуговой сварки стыка сформованной трубной заготовки.

При осуществлении заявленного способа достигается технический результат, заключающийся в возможности:

- снижения требований к величине зазора между свариваемыми кромками, который может достигать 1 мм, и к стабильности положения границ свариваемых кромок сформованной трубной заготовки при наличии зазора до 1 мм;

- оптимизации микроструктуры сварных швов, в уменьшении дефектов сварки типа сквозных отверстий, раковин, пор и шлаковых включений;

- улучшение дегазации сварочной ванны, как на этапе лазерно-дуговой сварки, так и на этапе сварки под флюсом, что позволяет минимизировать или исключить полностью риск образования таких дефектов как кристаллизационные трещины и поры.

Сущность предлагаемого изобретения состоит в том, что в способе лазерно-дуговой сварки стыка сформованной трубной заготовки, включающем фокусирование на стыке свариваемых кромок трубной заготовки лазерного луча, воздействие на свариваемую поверхность лазерным лучом и электрической дугой с плавящимся электродом первой сварочной горелки с образованием общей сварочной ванны, затем воздействие дугой с плавящимся электродом второй сварочной горелки с подачей флюса перед указанной второй горелкой с образованием собственной сварочной ванны, при этом выполняют ограждение лазерного луча от флюса посредством ограждения, которое закрепляют перед второй сварочной горелкой, новым является то, что лазерный луч располагают после первой сварочной дуговой горелки на расстоянии 10-15 мм между центром сфокусированного пятна лазерного луча и точкой дугового контакта первой сварочной горелки и наклоняют лазерный луч по направлению перемещения свариваемой заготовки на угол 20-25° относительно нормали к поверхности свариваемой трубной заготовки в месте стыка, при этом первую сварочную дуговую горелку наклоняют в направлении, противоположном направлению перемещения свариваемой заготовки, на угол 30-35° относительно нормали к поверхности свариваемой трубной заготовки в месте стыка, причем в процессе сварки подают защитный газ в зону сварки в одном направлении с электродом первой сварочной дуговой горелки, при этом расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта второй сварочной дуговой горелки устанавливают равным 50-70 мм, причем средство ограждения луча лазера от флюса выполнено в виде жестко соединенных вертикальных пластин с образованием прямоугольной коробки без дна с высотой и шириной, которые выбирают в соответствии с шириной выполняемого сварного шва, при этом флюс подают на свариваемый шов под углом к пластине, установленной перед второй сварочной горелкой, с обеспечением требуемой высоты насыпки флюса, при этом электрод второй электродуговой горелки размещают внутри средства ограждения флюса.

Заявленный технический результат достигается следующим образом.

Фокусирование лазерного луча после первой сварочной дуговой горелки и затем воздействие дугой с плавящимся электродом второй сварочной горелки с подачей флюса обусловлено технологической последовательностью операций, следовательно, влияет на достижение заявленного технического результата.

Благодаря тому, что лазерный луч наклоняют в направлении перемещения свариваемой заготовки, а первую сварочную дуговую горелку наклоняют в направлении, противоположном направлению перемещения свариваемой заготовки, луч лазера и дуговая горелка излучают тепловую энергию навстречу друг другу. При заявленном расстоянии между центром сфокусированного пятна лазерного луча и точкой дугового контакта первой сварочной горелки, которое составляет 10-15 мм, также при заявленных углах наклона лазерного луча (от 20 до 25°, включительно) и электрода первой сварочной дуговой горелки (от 30 до 35°, включительно), осевые линии луча лазера и дуговой горелки пространственно пересекаются внутри стыкуемых кромок примерно на среднем уровне толщины кромок. В результате обеспечивается эффективное взаимодействие обеих энергий в глубине стыкуемых кромок примерно на среднем уровне, что, в свою очередь, обеспечивает равномерное перекрытие воздействующей энергией от обоих источников всей ширины будущего шва. Как показал опыт, предлагаемое расстояние между центром сфокусированного пятна луча лазера и точкой дугового контакта горелки (от 10 до 15 мм включительно) в совокупности с предлагаемым позиционированием лазерного луча и дуговой горелки - увеличивает размер (зеркало) сварочной ванны, что способствует выпрямлению парогазового канала, способствует ускоренному выходу сварочных газов и, кроме того, снижает разбрызгивание расплавленного металла ванны. Возможность увеличения зеркала сварочной ванны способствует снижению скорости остывания образовавшейся сварочной ванны, препятствуя резкому повышению твердости в сварном шве, что позволяет избежать кристаллизационных трещин и несплавлений в сварных швах после гибридной лазерной сварки. В результате улучшается качество сварного шва.

Кроме того, при проведении лазерной сварки концентрируется тепловая энергия высокой плотности, что приводит к разбрызгиванию расплавленного металла и снижению его количества в сварочной ванне, в результате чего возникают дефекты сварки, такие как подрез, поднутрение или незаполнение сварного шва (или ослабление), снижающее прочность шва сваренного участка шва трубы. В заявленном способе разбрызгивание металла сварочной ванны, образованной лазерным лучом и дугой первой сварочной горелки, снижается благодаря увеличению зеркала сварочной ванной за счет заявленного позиционирования второго лазерного луча и сварочной дуговой горелки.

Конкретный выбор углов наклона второго лазерного луча (от 20 до 25°) и электрода дуговой горелки (от 30 до 35°), а также расстояния между центром сфокусированного пятна лазерного излучения и точкой дугового контакта электрода дуговой горелки (от 10 до 15 мм) определяются мощностью используемого лазера и скоростью сварки (скорость движения кромок свариваемой поверхности).

Условия сварки, включающие количественные значения углов наклона второго лазерного луча (от 20 до 25°) и дуговой горелки (от 30 до 35°), также расстояние между центром сфокусированного пятна второго лазерного излучения и точкой дугового контакта дуговой горелки (от 10 до 15 мм), получены опытным путем и являются оптимальным, в пределах которых сохраняется синергетический эффект от совместного использования лазерной и дуговой сварки. Превышение верхнего значения указанных пределов приводит к исчезновению синергетического эффекта, поскольку каждый вид сварки начинает действовать самостоятельно, что не обеспечивает достижение заявленного технического результата. Выход за нижние числовые пределы и невыполнение предлагаемой установки второй дуговой горелки также не обеспечивают достижение заявленного технического результата.

Поскольку в заявленном способе электрическая дуга первой сварочной горелки находится перед лучом лазера и образует вместе с ним единую сварочную ванну, то луч лазера интенсивно «проталкивает» в шов металл от плавления электрода горелки и равномерно заполняет им сварочную ванну до самого корня, обеспечивая надежный провар. Это при последующем выполнении сварки под флюсом не позволяет расплавленному флюсу пройти сквозь зазор и обеспечивает как возможность выполнения непосредственно сварки под флюсом, так и качественное полное проплавление шва сваркой под флюсом.

Одновременно осуществляется легирование всей сварочной ванны металлом электрода первой сварочной горелки, что также улучшает качество сварного шва. В результате обеспечивается возможность выполнения посредством лазерно-лучевой сварки сквозного проплавления шва с гарантированным проваром и с гарантированным заполнением зазора между свариваемыми кромками при его наличии.

Кроме того, уменьшение пористости и снижение вероятности образования свищей обеспечивается подачей в зону электрода горелки защитного газа. В зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки. Это позволяет устранить явление капельного переноса материала электрода в ванну и, следовательно, снизить образование дефектов типа шлаковых включений.

Таким образом, в сформированном в результате гибридной лазерной дуговой сварки первом шве гарантированно оптимизирована микроструктура, отсутствуют дефекты сварки типа сквозных отверстий, раковин, пор и шлаковых включений, минимизирован риск образования таких дефектов как кристаллизационные трещины и поры.

В заявленном способе расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта второй сварочной дуговой горелки составляет 50-70 мм. Как показал опыт, этого достаточно для того, чтобы обеспечить рабочее пространство для гибридной лазерно-дуговой сварки с максимальной защитой от возможного выпадения флюса, поскольку флюс поглощает лазерное излучение, препятствуя процессу сварки (журнал «Автоматическая сварка» 2009 - №4 - с. 47). Кроме того, поскольку в процессе сварки защитный газ подают в зоне электрода в одном направлении с электродом дуговой горелки, то он отдувает выпавший флюс в сторону ограждения, улучшает условия выполнения гибридной сварки, следовательно, и повышает качество сварного шва.

Кроме того, опытным путем определено, что при расстоянии 50-70 мм между центром сфокусированного пятна лазерного луча и точкой дугового контакта работающей под флюсом второй сварочной дуговой горелки, сформированный первый шов не остывает до состояния, при котором возникает кристаллизация металла корневого шва до воздействия на него сварки под флюсом. При использовании заявленного способа охлаждение первой сварочной ванны после гибридной лазерно-дуговой сварки проходит постепенно вследствие большего совместного тепловложения от воздействия дуги первой сварочной горелки и луча лазера, что снижает риск образования газовых пор. По этой же причине снижается вероятность сквозного проплавления лазерным лучом. Увеличение времени охлаждения сварочной ванны лазерного луча с первой горелкой обеспечивает возможность сдерживания скорости кристаллизации металла корневого шва, что позволяет подать его для сварки под флюсом в неостывшем виде.

В предлагаемом способе сущность сварки под флюсом состоит в следующем. Флюс засыпают перед дугой. Сварочная электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва (Малышев Б.Д. "Сварка и резка в промышленном строительстве", том 1 Автоматическая сварка под флюсом SAW (Submerged ARC Welding) - ESAB) https://www.autowelding.ru/index/0-41). Сварка под флюсом эффективно улучшает качество сварного шва, так как флюс обеспечивает физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Сварочный флюс - это материал, используемый при сварке для защиты зоны сварки от атмосферного воздуха, также для обеспечения устойчивости горения дуги, формирования поверхности сварного шва и получения заданных свойств наплавленного материала (Сварочный флюс, Википедия).

Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва, так как во время сварки плавлением происходит взаимодействие между жидкими шлаком и металлом с реакциями вытеснения из шлака в металл одного элемента другим или распределения между шлаком и металлом. Реакции вытеснения преимущественно ведут к обогащению или обеднению металла шва легирующими элементами, реакции распределения - к образованию в металле шва неметаллических включений. От состава металла шва зависят его структура, стойкость против образования трещин ("http://weldzone.info/technologv/submerged-arc-welding/635-rezhimv-svarki-pod-flv).

Количество флюса, требуемого для качественной сварки шва, находится в прямой зависимости от толщины свариваемого металла и ширины шва: чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса (http://weldzone.info/technology/submerged-arc-welding/633-dugovaya-svarka-pod-flyusom «Сварка под флюсом»). Как указано выше, в выявленных в результате патентного поиска способах сварки под флюсом отсутствует операция формирования физической границы, препятствующей ссыпанию флюса в стороны от свариваемых кромок (см. описание ближайшего аналога), что не позволяет обеспечить фиксированную требуемую ширину и высоту насыпки флюса, следовательно, не может обеспечить требуемый расход флюса для качественной сварки. Снизить зависимость качества шва от свойства сыпучести флюса возможно увеличивая количество насыпаемого флюса, что также отрицательно сказывается на качестве шва, поскольку увеличивает время взаимодействия расплавленного металла и флюса. При этом в обоих случаях это может привести к неконтролируемому изменению химического состава металла шва, что снижает его качество.

В заявленном способе луч лазера от флюса отделяют посредством вертикальных пластин, жестко соединенных в форме прямоугольной коробки, имеющей ось симметрии, которую ориентируют так, что данная ось симметрии совпадает с направлением стыка свариваемых кромок трубной заготовки, при этом высоту и ширину коробки выбирают в соответствии с шириной выполняемого шва. Кроме того, флюс подают на свариваемый шов под углом к пластине, отделяющий лазерный луч от флюса, максимально близко к этой ограждающей стенке для обеспечения требуемой высоты насыпки флюса, при этом электрод второй электродуговой горелки размещают внутри ограждения максимально близко к свариваемым кромкам. Такое расположение второй электродуговой горелки в совокупности с вышеизложенным обеспечивает возможность выполнения технологической операции «сварка под флюсом», т.е. обеспечивает достижение заявленного технического результата.

Благодаря тому, что в заявленном способе выполняют ограждение из вертикальных пластин, жестко соединенных в форме прямоугольной коробки, не имеющей дна, при этом высоту и ширину коробки выбирают в соответствии с шириной выполняемого шва, обеспечивают возможность устранения ссыпания флюса в стороны от свариваемых кромок и выполнения требований к ширине и высоте насыпки флюса в зависимости от ширины шва, а именно: флюс засыпают на кромки шва из бункера впереди дуги слоем, имеющим толщину 40-80 мм и ширину 40-100 мм, соответственно приведенной зависимости: чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса (для обеспечения качества сварного шва (http://weldzone.info/technology/submerged-arc-welding/633-dugovaya-svarka-pod-flyusom «Сварка под флюсом»). При этом вертикальное ограждение флюса по периметру гарантированно устраняет разбрызгивание расплавленного флюса и его выпадение из ограждения, что обеспечивает работу в штатном режиме гибридной сварки и не снижает качество шва. При этом возможно изменение геометрических размеров коробки в зависимости от ширины шва, что повышает качество сварного шва, поскольку позволяет контролировать расход флюса и регламентирует время контакта металла шва с флюсом. Длину коробки выбирают из условия обеспечения необходимого рабочего пространства для электрода второй сварочной дуговой горелки (электрод второй электродуговой горелки размещают внутри ограждения максимально близко к свариваемым кромкам), что обеспечивает возможность выполнения технологического процесса сварки под флюсом, следовательно, достижение заявленного технического результата. Поскольку ограждение ориентируют в пространстве симметрично относительно свариваемых кромок заготовки, то обеспечивается равномерная подача флюса относительно свариваемых кромок и обеспечивается симметричная, равномерная проварка шва под флюсом, что повышает его качество.

В заявленном изобретении флюс подают на свариваемый шов под углом к пластине, отделяющей лазерный луч от флюса, максимально близко к ее поверхности для обеспечения требуемой высоты насыпки флюса. Это обеспечивает свободное, равномерное ссыпание флюса под действием собственного веса, равномерную подачу флюса в процессе сварки, следовательно, высокое качество шва. Кроме того, при максимальной близости к поверхности пластины обеспечивает возможность насыпки флюса горкой, с которой флюс ссыпается на свариваемый шов флюса с рекомендуемой высотой от 40 до 80 мм, при этом обеспечивается равномерная насыпка флюса по обе стороны свариваемых кромок и, следовательно, обеспечивает высокое качество сварного шва. Кроме того, возможность фиксации ширины и высоты насыпки флюса снижает зависимость качества шва от свойства сыпучести флюса и обеспечивает требуемый расход флюса для качественной сварки.

Из вышеизложенного следует, что в заявленном способе сварочный шов, выполненный посредством лазерно-дуговой сварки характеризуется высоким качеством, а именно: гарантированно оптимизирована микроструктура металла шва, отсутствуют дефекты сварки типа сквозных отверстий, раковин, пор и шлаковых включений, минимизирован риск образования таких дефектов как кристаллизационные трещины и поры. В результате электродуговая сварка под флюсом переваривает частично или полностью первый шов, сформированный в результате гибридной лазерно-дуговой сварки, который характеризуется высоким качеством. Кроме того, благодаря заявленному расстоянию между центром сфокусированного пятна лазерного луча и точкой дугового контакта второй сварочной дуговой горелки, которое составляет 50-70 мм, сварка под флюсом воздействует на сформированный первый шов, не остывший до состояния, при котором возникает кристаллизация металла корневого шва, что предотвращает возможность вытекания флюса в связи с его текучестью и обеспечивает возможность переваривания первого шва с возможностью заполнения зазора между кромками до 1 мм с нестабильным положением границ свариваемых кромок сформованной трубной заготовки, а также обеспечивает качественную проварку шва, позволяющего высвободить из металла результирующего шва возможно оставшиеся внутри первого шва газовые пузыри, еще более повысив качество итогового сварного шва. При этом способ обеспечивает фиксированную требуемую ширину и высоту насыпки флюса в зависимости от ширины шва, тем самым обеспечивая требуемый расход флюса для качественной сварки, регламентирует время взаимодействия расплавленного металла и флюса, исключает возможность неконтролируемого изменения химического состава металла шва, что в совокупности повышает качество сварки под флюсом и качество результирующего сварного шва, обеспечивая в целом, достижение заявленного технического результата.

В результате при осуществлении заявленный способ обеспечивает благоприятные условия кристаллизации сварочной ванны после лазерно-дуговой сварки, при которых охлаждение металла шва происходит плавно и равномерно, и создает благоприятные условия для выполнения лазерно-дуговой сварки с обеспечением гарантированного провара и с возможностью заполнения зазора между кромками до 1 мм при его наличии, что в итоге позволяет снизить требования к величине зазора между свариваемыми кромками при формовании трубной заготовки.

Таким образом, из вышеизложенного следует, что заявленный способ лазерно-дуговой сварки стыка сформованной трубной заготовки при осуществлении решает проблему использования электродуговой сварки под флюсом в тандеме с гибридной лазерно-дуговой сваркой для выполнения лазерной сварки сформованных стальных трубных заготовок с толщиной металла от 10 до 45 мм и с зазором до 1 мм с обеспечением качественного сварного шва, с достижением технического результата:

- снижение требований к величине зазора между свариваемыми кромками, который может достигать 1 мм, и к стабильности положения границ свариваемых кромок сформованной трубной заготовки при наличии зазора до 1 мм;

- оптимизация микроструктуры сварных швов, уменьшение дефектов сварки типа сквозных отверстий, раковин, пор и шлаковых включений;

- улучшение дегазации сварочной ванны, как на этапе лазерно-дуговой сварки, так и на этапе сварки под флюсом, что позволяет минимизировать или исключить полностью риск образования таких дефектов, как кристаллизационные трещины и поры.

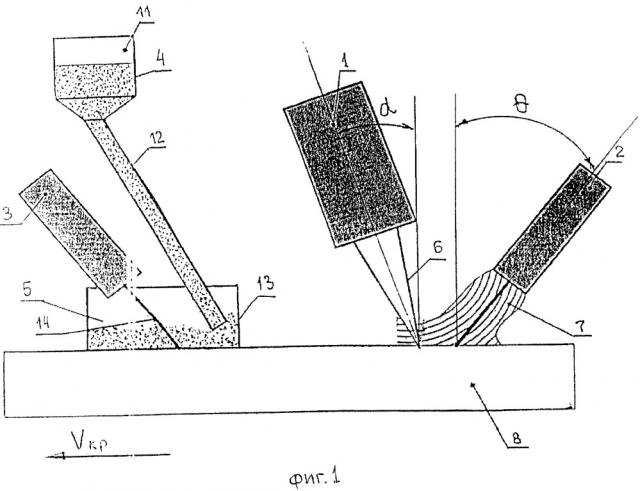

На фиг 1. схематично изображено заявленное устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки, реализующее заявленный способ; на фиг. 2 - фрагмент соединения боковых сторон (пластин) ограждения.

Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки, реализующее заявленный способ, содержит закрепленные на общей опорной конструкции (не показано) лазерную головку 1, первую и вторую электродуговые горелки 2, 3 и средство для подачи флюса 4, которое размещено перед второй 3 сварочной горелкой и отделено от лазера 1 ограждением 5, закрепленным на той же опорной конструкции (не показано) для ограждения луча 6 лазера 1 от флюса. Первая электродуговая горелка 2 закреплена перед лазерной головкой 1 с возможностью формирования в процессе сварки общей сварочной ванны и снабжена средством (не показано) для подачи защитного газа 7 в сторону плавящегося электрода горелки 2. Средство для подачи флюса 4 и вторая электродуговая горелка 3 последовательно закреплены после лазерной головки 1. Лазерную головку 1 и первую сварочную горелку 2 закрепляют таким образом, что во время сварки расстояние между центром сфокусированного пятна лазерного луча 1 и точкой дугового контакта первой сварочной горелки 2 составляет 10-15 мм. При этом головка лазера 1 наклонена таким образом, что формируемый лазерный луч 6 наклонен в направлении движения свариваемой заготовки на угол α 20-25° относительно нормали к свариваемой поверхности. Первая 3 сварочная дуговая горелка наклонена в направлении, противоположном направлению движения Vкр, заготовки на угол θ 30-35° относительно нормали к свариваемой поверхности заготовки 8 трубы. Вторую 3 дуговую горелку на опорной конструкции закрепляют на расстоянии от лазерной головки 1, при котором расстояние между центром сфокусированного на свариваемые кромки пятна лазерного луча 6 и точкой дугового контакта второй 3 сварочной дуговой горелки составляет 50-70 мм.

Ограждение 5 выполнено из вертикальных пластин, жестко соединенных в форме прямоугольной коробки без дна с шириной от 40 до 100 мм, выбираемой в зависимости от ширины шва. Высота пластин 200 мм выбрана исходя из гарантированного исключения разбрызгивание флюса. Пластины ограждения соединены резьбовым соединением посредством уголков 9 (фиг. 2). На пластинах 13, пересекающих свариваемые кромки, выполнены резьбовые отверстия 10 под резьбовые соединения симметрично вертикальной осевой на расстоянии от нее 20 мм, 30 мм, 40 мм, 50 мм. Ограждение 5 ориентировано в пространстве симметрично относительно свариваемых кромок заготовки. Средство 4 для подачи флюса выполнено в виде воронки 11. Ссыпная трубка 12 воронки 11 присоединена к выходному отверстию конической части приемной емкости воронки таким образом, что ее нижний конец направлен на свариваемый шов внутрь ограждения под углом к стенке 13, отделяющей лазерный луч 1 от флюса, и находится максимально близко к этой ограждающей стенке для обеспечения возможности максимальной высоты насыпки флюса. Ссыпная трубка 12 и ограждение 5 имеют общую вертикальную плоскость симметрии. Диаметр ссыпной трубки 12 равен 30 мм, что обеспечивает возможность отсыпки флюса при минимальной ширине коробки 40 см. Ограждение 5 закреплено на опорной конструкции с возможностью скольжения по поверхности свариваемой детали в процессе выполнения сварки. Электрод 14 второй 3 электродуговой горелки размещен внутри ограждения 5 максимально близко к свариваемым кромкам.

Заявленный способ лазерно-дуговой сварки стыка сформованной трубной заготовки осуществляют следующим образом. На свариваемую поверхность сначала воздействуют лазерным лучом и электрической дугой с плавящимся электродом, которые взаимодействуют с образованием общей сварочной ванны, затем воздействуют дугой с плавящимся электродом второй сварочной горелки с образованием собственной сварочной ванны, при этом сварку второй дугой выполняют под флюсом. Флюс подают перед второй сварочной горелкой. Луч лазера фокусируют на стыке свариваемых кромок трубной заготовки первой сварочной дуговой горелки.

Расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта первой сварочной горелки составляет 10-15 мм. Лазерный луч наклоняют в направлении перемещения свариваемой заготовки на угол 20-25° относительно нормали к поверхности свариваемых кромок. Первую сварочную дуговую горелку наклоняют в направлении, противоположном направлению перемещения свариваемой заготовки на угол 30-35° относительно нормали к свариваемой поверхности трубной заготовки. В процессе сварки подают защитный газ в зоне электрода в одном направлении с электродом первой сварочной дуговой горелки. Расстояние между центром сфокусированного пятна лазерного луча и точкой дугового контакта второй сварочной дуговой горелки устанавливают равным 50-70 мм. Луч лазера отделяют от флюса ограждением, которое закрепляют перед второй сварочной горелкой. При этом флюс от лазера отделяют посредством вертикальных пластин, которые жестко соединяют в форме прямоугольной коробки без дна, ось симметрии которой совмещают с направлением свариваемых кромок заготовки. Высоту и ширину коробки выбирают в соответствии с шириной выполняемого шва. Флюс подают на свариваемый шов под углом к пластине, закрепленной перед второй сварочной горелкой, максимально близко к ее поверхности, при этом электрод второй электродуговой горелки размещают внутри ограждения максимально близко к свариваемым кромкам.

Предлагаемый способ реализует вышеописанное устройство, которое работает следующим образом. Предварительно собирают ограждение 5 в соответствии с будущей шириной шва. Для чего пластины ограждения 5 жестко соединяют между собой резьбовым соединением посредством уголков, обеспечивающих требуемую ширину пластин 13, пересекающих свариваемые кромки заготовки. После этого ограждение 5 закрепляют на штатном месте на общей опорной конструкции. Заполняют приемную емкость воронки 11 флюсом и через ссыпную трубку 12 засыпают в ограждение требуемую высоту флюса. Поскольку ширина насыпки отграничена боковыми стенками ограждения, то при движении свариваемых кромок ширину насыпки флюса отслеживать не требуется. Поскольку электрод второй электродуговой горелки размещен внутри ограждения вблизи свариваемых кромок, то он оказывается под флюсом. После этого проверяют позиционирование первой сварочной горелки и головки лазера в соответствии с заявленным в формуле изобретения расстоянием и углами наклона. Включают стенд. После начала перемещения заготовки включают первую сварочную горелку и лазер. Луч лазера фокусируют на свариваемые кромки. На свариваемую поверхность воздействуют первой сварочной горелкой и сфокусированным за ней лазерным лучом, которые в процессе сварки образуют единую сварочную ванну. Расстояние между центром сфокусированного пятна второго лазерного луча и точкой дугового контакта составляет 10-15 мм, что в совокупности с предлагаемым позиционированием лазерного луча и дуговой горелки увеличивает размер (зеркало) сварочной ванны. Это способствует выпрямлению парогазового канала, также ускоренному выходу сварочных газов и, кроме того, снижает разбрызгивание расплавленного металла ванны. Возможность увеличения зеркала сварочной ванны способствует снижению скорости остывания образовавшейся сварочной ванны, препятствуя резкому повышению твердости в сварном шве, что позволяет избежать кристаллизационных трещин и несплавлений в сварных швах после гибридной лазерной сварки. В результате улучшается качество сварного шва.

Электрическая дуга первой сварочной горелки находится перед лучом лазера и образует вместе с ним единую сварочную ванну. В результате луч лазера интенсивно «проталкивает» в шов металл от плавления электрода горелки и равномерно заполняет им сварочную ванну до самого корня, что не позволяет в дальнейшем расплавленному флюсу пройти сквозь зазор и обеспечивает качественное полное проплавление шва сваркой под флюсом. Одновременно осуществляется легирование всей сварочной ванны металлом электрода первой сварочной горелки, что также улучшает качество сварного шва. В результате обеспечивается возможность выполнения посредством лазерно-лучевой сварки сквозного проплавления шва с гарантированным проваром и с гарантированным заполнением зазора между свариваемыми кромками при его наличии.

Кроме того, уменьшение пористости и снижение вероятности образования свищей обеспечивается подачей в зону электрода горелки защитного газа. В зоне электрода защитный газ в процессе сварки подают в одном направлении с электродом дуговой горелки. Это позволяет устранить явление капельного переноса материала электрода в ванну и, следовательно, снизить образование дефектов типа шлаковых включений.

Таким образом, в сформированном в результате гибридной лазерной дуговой сварке первом шве гарантированно оптимизирована микроструктура, отсутствуют дефекты сварки типа сквозных отверстий, раковин, пор и шлаковых включений, минимизирован риск образования таких дефектов, как кристаллизационные трещины и поры.

Дальнейшее воздействие на первый сварочный шов оказывает электродуговая сварка под флюсом на расстоянии между центром сфокусированного на свариваемые кромки пятна лазерного луча и точкой дугового контакта второй сварочной дуговой горелки 50-70 мм. При этом сварка под флюсом воздействует на сформированный первый шов, не остывший до состояния, при котором возникает кристаллизация металла корневого шва. Это упрощает процесс его переваривания и, кроме того, позволяет высвободить возможно оставшиеся внутри первого шва газовые пузыри, еще боле повысив качество результирующего сварного шва. При этом средства для подачи флюса и ограждения обеспечивают фиксированную требуемую ширину и высоту насыпки флюса, в зависимости от ширины шва, что, следовательно, обеспечивает требуемый расход флюса для качественной сварки, регламентирует время взаимодействия расплавленного металла и флюса, исключает возможность неконтролируемого изменения химического состава металла шва, что в совокупности повышает качество результирующего сварного шва.

В результате использования описанного выше способа обеспечиваются благоприятные условия кристаллизации сварочной ванны после лазерно-дуговой сварки, при которых охлаждение металла шва происходит плавно и равномерно, а также создаются благоприятные условия для выполнения сварки под флюсом с обеспечением гарантированного провара с заполнением зазора между кромками до 1 мм при его наличии, что в итоге позволяет снизить требования к величине зазора между свариваемыми кромками и к стабильности положения границ свариваемых кромок сформованной трубной заготовки.

Заявленный способ был опробован при сварке стальных пластин, длиной 50 см, толщиной 21,7 мм, зазор 1 мм, из углеродистой стали класса прочности K60.

Осуществляли лазерно-дуговую сварку в среде защитных газов (смесь Ar и СО2). Лазерный луч генерировали от лазерного источника мощностью 35 кВт; мощность излучения составляла 15-32 кВт. Первая сварочная горелка и вторая сварочная дуговая горелка под флюсом содержали электрод в виде сварочной проволоки диаметром 1,6 мм 4 мм соответственно, которую подавали в зону сварки через сварочную горелку фирмы Fronius. Ток на сварочной дуге составлял от 300 А до 500 А, напряжение 18-30 В. Скорость сварки составляла от 1 до 3 м/мин.

Использовали флюс АН-348А. Ширина шва 20-35 мм, высота насыпки 15-45 мм, ширина насыпки 40-70 мм.

После выполнения сварки визуальный осмотр готового шва, а также осмотр шлифа посредством специального оборудования не выявил сквозных отверстий и раковин.

Для подтверждения достижения заявленного технического результата, исследовали макроструктуру сварных швов путем травления продольных шлифов сварного соединения реактивом Баталова. Дефектов шва не выявлено.

Для понимания формы парогазового канала, выполняли продольный шлиф таким образом, чтобы на срезе было сечение из середины сварного шва. Исследование показало, что предлагаемое расположение лазерного луча и электрода позволяет выпрямить парогазовый канал до вертикального.

Подтверждено опытным путем, что сквозное проплавление заявленным способом возможно обеспечить на глубину до 21-23 мм. Поэтому при сварке пластин с толщиной 45 мм обязательно наносят Х-образную кромку с притуплением в эти 21-23 мм.

Использование заявленного способа лазерно-дуговой сварки обеспечивает высокую усталостную прочность сварных швов, повышает их надежность при эксплуатации, повышает качество сварных швов.

Способ лазерно-дуговой сварки стыка сформованной трубной заготовки, включающий фокусирование на стыке свариваемых кромок трубной заготовки лазерного луча, воздействие на свариваемую поверхность лазерным лучом и электрической дугой с плавящимся электродом первой сварочной горелки с образованием общей сварочной ванны, затем воздействие дугой с плавящимся электродом второй сварочной горелки с подачей флюса перед указанной второй горелкой с образованием собственной сварочной ванны, при этом выполняют ограждение лазерного луча от флюса посредством ограждения, которое закрепляют перед второй сварочной горелкой, отличающийся тем, что лазерный луч располагают после первой сварочной дуговой горелки на расстоянии 10-15 мм между центром с