Роторный нагнетатель

Иллюстрации

Показать всеИзобретение относится к области энергомашиностроения, а именно к гидравлическим машинам объемного вытеснения с вращающимися рабочими органами, в частности к роторным нагнетателям. Нагнетатель содержит корпус 1 и установленные в нем зубчатые роторы 4, 5. Роторы 4, 5 изготовлены методом трехмерной печати на 3D-принтере и выполнены с внутренними полостями, образованными взаимопересекающимися продольными и поперечными ребрами. Поперечные ребра выполнены перпендикулярно к оси ротора 4, 5 или под углом к ней и с шагом не менее 5 толщины ребер. Внутренние полости, образованные продольными ребрами, имеют форму сектора цилиндра или форму треугольной или шестигранной призмы. Изобретение направлено на обеспечение прочности зубчатых роторов и точности их изготовления. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области энергомашиностроения, а именно к гидравлическим машинам объемного вытеснения с вращающимися рабочими органами, в частности к роторным нагнетателям, и может быть использовано для получения сжатого газа низкого давления и перекачки различных газов в пищевой, металлургической, атомной и химической промышленности.

Сферой применения нагнетателей является низкое выходное давление и большая производительность. В частности, роторный нагнетатель может быть использован для подачи безмасляного воздуха в пищевой промышленности.

Наиболее распространенным типом нагнетателя низкого давления в настоящее время является нагнетатель типа Рутс (Roots).

Принцип действия нагнетателя типа Рутс заключается в том, что два идентичных ротора, снабженных, как правило, двумя или тремя зубьями, имеющими специальный профиль, синхронно вращаются в нагнетательной полости, при вращении они захватывают входящий поток газа из всасывающего патрубка, постепенно изолируют его в полостях между зубьями, сжимают и перемещают к нагнетательному патрубку, а затем выталкивают его через выходное отверстие.

Оси вращения роторов параллельны, а их движение связано посредством синхронизованной зубчатой передачи с одинаковым количеством зубьев обеих колес. Синхронизованная зубчатая передача обеспечивает бесконтактное управление роторами, роторы вращаются против друг друга, при этом они не соприкасаются ни друг с другом, ни с корпусом, что обеспечивает отсутствие необходимости в смазке внешних поверхностей зубьев самих роторов. Смазываются только шестерни и подшипники, находящиеся в отдельном смазочном блоке.

Для роторных нагнетателей необходимо, чтобы зазоры между зубьями роторов при работе были по возможности минимальными, чтобы утечка воздуха через них была наименьшей. В то же время зубья роторов должны быть обеспечены от соприкосновения друг с другом. Факторами, которые при работе нагнетателя влияют на величину зазоров между роторами, являются:

- тепловое расширение роторов;

- зазоры между зубьями шестерен связи, возрастающие по мере износа последних;

- деформация зубьев роторов от воздействия центробежных сил и давления нагнетаемого воздуха;

- прогибы валов;

- закручивание валов.

Температурное расширение зубьев роторов имеет существенное значение для эффективной работы нагнетателя, так как в случае использования для изготовления корпуса и роторов материалов, имеющих различные коэффициенты линейного расширения, а также при охлаждении корпуса, например, когда роторы изготовлены из алюминия, а корпус из чугуна, при охлаждении корпуса окружающим воздухом может произойти заклинивание (Кац A.M. Расчет, конструкция и испытание воздуходувок типа Рутс, М., ГНТИ Машиностроительной литературы, 1946, стр. 30).

Известна станция компрессорная, содержащая винтовой компрессор со средством повышения давления на входе, которое выполнено в виде воздуходувки, содержащей корпус с роторным рабочим органом и силовым приводом роторного рабочего органа. При этом воздуходувка и винтовой компрессор соединены воздуховодом и расположены на отдельных рамах (патент РФ №135016, МПК F04B 41/06, опубл. 2013 г.).

К недостаткам известной станции относятся ее большие габаритные размеры и масса, высокая материалоемкость и стоимость, что экономически не целесообразно.

Известен двухроторный компрессор, содержащий чугунный корпус с крышками подшипников, внутри которого расположены стальные роторы. На валах роторов с одной стороны установлены синхронизирующие косозубые шестерни (Калинушкина М.П. Пневмотранспортное оборудование: Справочник / М.П. Калинушкина - Л.: Машиностроение, 1986, с. 223).

К недостаткам известного устройства относятся его низкая технологичность вследствие использования чугунных и стальных деталей, а также большая инерционность стальных роторов.

Известны различные способы изготовления рабочих колес нагнетателей типа «Руттс», заключающиеся во фрезеровании их винтовых профилей (например, а.с. СССР №147081, опубл. 1962 г.).

Известные способы являются достаточно сложными и трудоемкими процессами, а получаемые такими способами рабочие колеса имеют большую металлоемкость и массу.

К наиболее современным способам формообразования объемных конструкций относится изготовление их методом трехмерной печати на 3D-принтере. Например, известно изготовление методом трехмерной печати на 3D-принтере пластинчатого теплообменника с шахматным расположением каналов горячего и холодного теплоносителей (патент РФ №2535187, опубл. 2014 г.).

Техническим результатом, на достижение которого направлено изобретение, является обеспечение прочности зубчатых роторов роторного нагнетателя и точности их изготовления.

Сущность предлагаемого технического решения заключается в следующем.

Роторный нагнетатель содержит корпус и установленные в нем зубчатые роторы, при этом зубчатые роторы изготовлены методом трехмерной печати на 3D-принтере и выполнены с внутренними полостями, образованными взаимопересекающимися продольными и поперечными ребрами, причем поперечные ребра выполнены перпендикулярно к оси ротора или под углом к ней и с шагом не менее 5 толщины ребер, а внутренние полости, образованные продольными ребрами, имеют форму сектора цилиндра или форму треугольной или шестигранной призмы.

Ребра и наружные стенки зубчатых роторов выполнены толщиной не менее 0,5 мм.

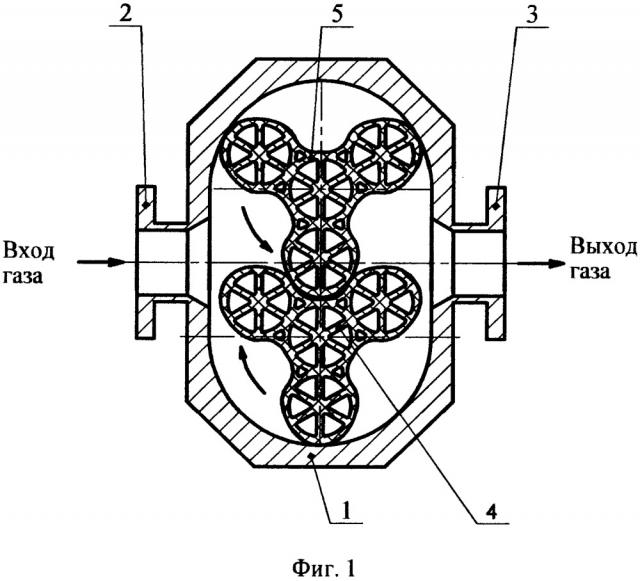

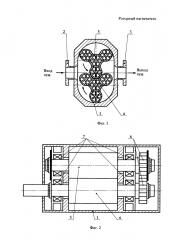

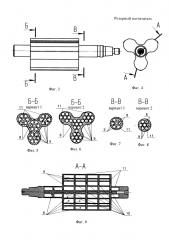

На фиг. 1 представлен поперечный разрез роторного нагнетателя, на фиг. 2 продольный разрез нагнетателя, на фиг. 3 - ротор нагнетателя; на фиг. 4 - ротор нагнетателя, вид с торца; на фиг. 5 - сечение Б-Б на фиг. 3, вариант 1; на фиг. 6 - сечение Б-Б на фиг. 3, вариант 2; на фиг. 7 - сечение В-В на фиг. 3, вариант 1; на фиг. 8 - сечение В-В на фиг. 3, вариант 2; на фиг. 9 - сечение А-А на фиг. 4.

Роторный нагнетатель (фиг. 1, 2), содержит корпус 1 с входным патрубком 2 и выходным патрубком 3. В корпусе 1 размещены ведущий ротор с тремя зубьями 4 и ведомый ротор с тремя зубьями 5. На роторах 4 и 5 установлены синхронизирующие зубчатые шестерни 6, роторы 4 и 5 установлены в подшипниках 7. Синхронизирующие зубчатые шестерни 6 и подшипники 7 изолированы от полости сжатия газа и смазываются маслом. Роторы 4 и 5 имеют гарантированный зазор, не соприкасаются ни друг с другом, ни с корпусом, что обеспечивает отсутствие необходимости в смазке внешних поверхностей зубьев роторов.

Роторы 4, 5 выполнены с внутренними полостями 8, образованными по всей длине роторов взаимопересекающимися продольными 9 и поперечными 10 ребрами и наружными стенками 11. Роторы 4, 5 изготовлены методом трехмерной печати на 3D-принтере.

Внутренние полости 8 (фиг. 5 и 7), образованные продольными ребрами 9, имеют форму сектора цилиндра или форму треугольной призмы.

В другом варианте исполнения внутренние полости 8 (фиг. 6 и 8), образованные продольными ребрами 9, имеют форму шестигранной призмы (иначе - форму сот).

Взаимопересекающиеся продольные и поперечные ребра обеспечивают прочность ротора с зубьями от воздействия изгибающих нагрузок, скручивающих нагрузок, внешнего давления. Толщина ребер и внешней стенки ротора выбирается исходя из соображений технологичности и предотвращения потери устойчивости.

Ребра 9, 10 и внешние стенки 11 роторов выполнены толщиной не менее 0,5 мм.

Поперечные ребра выполнены перпендикулярно к оси ротора или под углом к ней и с шагом не менее 5 толщины ребер. Например, на фиг. 9 показаны внутренние поперечные ребра 10 ротора, расположенные с шагом, равным 10 толщин ребра.

Нагнетатель работает следующим образом.

Нагнетатель (см. фиг. 1 и 2) приводится в действие вращением конца вала ведущего ротора 4, например, от электродвигателя (не показан). Ведущий ротор с зубьями 4 вращается и через синхронизирующие шестерни 6, насаженные на роторы 4 и 5, передает вращение ведомому ротору 5. Роторы 4 и 5 синхронно вращаются. Роторы 4 и 5 снабжены идентичными зубьями, имеющими специальный профиль, гарантирующий минимальный зазор между роторами и корпусом 1. Частота вращения роторов может составлять от 500 до 6000 об/мин. Газ поступает на вход в корпус нагнетателя через патрубок 2. При вращении роторы 4 и 5 захватывают входящий поток газа из всасывающего патрубка 2, постепенно изолируют его в полостях между зубьями, сжимают, перемещают и выталкивают его к нагнетательному патрубку 3. Действующие на ротор с зубьями при работе нагнетателя изгибающие силы воспринимаются продольными ребрами, скручивающие силы воспринимаются поперечными ребрами, силы от внешнего давления газа воспринимаются стенкой с развитым внутренним оребрением. Толщина ребер, их количество и схема расположения рассчитана исходя из требуемых параметров нагнетателя.

За счет производства зубчатых роторов методом трехмерной печати на 3D-принтерах достигается упрощение технологии изготовления.

Могут быть использованы следующие технологии трехмерной печати:

- моделирование методом наплавления;

- лазерная стереолитография;

- селективное лазерное спекание;

- электронно-лучевая плавка.

Зубчатые роторы нагнетателя могут быть созданы из пластика, металла или иного материала, пригодного для трехмерной печати. При этом даже если используемый материал печати имеет низкие механические свойства (как, например, у пластика), по расчету подбираются необходимый размер, количество и конфигурация внутренних ребер.

Предложенное техническое решение позволяет обеспечить требуемые рабочие параметры нагнетателя при снижении массы зубчатых роторов нагнетателя, низкую стоимость изготовления. За счет использования эффективного внутреннего оребрения взаимопересекающимися продольными и поперечными ребрами обеспечивается прочность зубчатых роторов от воздействия изгибающих нагрузок, скручивающих нагрузок, внешнего давления.

Предложенное техническое решение позволяет избавиться от подгонки зубчатых роторов нагнетателя одного к другому, обеспечить стабильность размеров и параметров зубчатых роторов и их полную взаимозаменяемость.

Предложенное техническое решение также позволяет исключить возможность заклинивания роторов в корпусе за счет точности предлагаемого метода изготовления роторов с заданными размерами, что обеспечивает гарантированный зазор, а также за счет возможности использования для изготовления зубчатых роторов из полимерных материалов, в том числе с самосмазывающимися свойствами, так как при уменьшении зазора, например при повышении температуры и линейном расширении деталей, происходит приработка полимерных деталей без заклинивания.

1. Роторный нагнетатель, содержащий корпус и установленные в нем зубчатые роторы, отличающийся тем, что зубчатые роторы изготовлены методом трехмерной печати на 3D-принтере и выполнены с внутренними полостями, образованными взаимопересекающимися продольными и поперечными ребрами, при этом поперечные ребра выполнены перпендикулярно к оси ротора или под углом к ней и с шагом не менее 5 толщины ребер, а внутренние полости, образованные продольными ребрами, имеют форму сектора цилиндра или форму треугольной или шестигранной призмы.

2. Роторный нагнетатель по п. 1, отличающийся тем, что ребра и наружные стенки зубчатых роторов выполнены толщиной не менее 0,5 мм.