Износостойкое оксидное покрытие алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к области получения износостойких покрытий, и может быть использовано для повышения эксплуатационных свойств поверхностей изделий из алюминиевых, в том числе алюминиево-кремниевых, сплавов. Оксидное износостойкое покрытие на поверхности алюминиевого сплава, полученное методом микродугового оксидирования, содержит в своем составе устойчивые и неустойчивые модификации окиси алюминия, при этом оно содержит в составе высокопрочные фазы диоксида кремния SiO2 в виде стишовита, коэсита тридимита и/или кристобалита при их суммарном содержанием от 1 до 40%. Технический результат изобретения - повышение износостойкости, микротвердости и теплоизоляционных свойств оксидного слоя. 1 пр., 3 табл., 4 ил.

Реферат

Изобретение относится к области гальванотехники и может быть использовано для создания износостойких, теплостойких и коррозионно-стойких поверхностных слоев на алюминиевых сплавах.

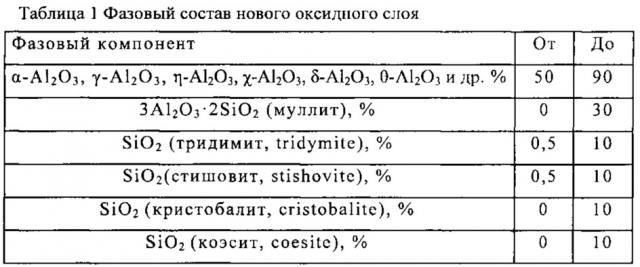

Поверхностный слой на основе оксида базового материала для изделий из алюминиевого сплава отличается тем, что в матрице различных фаз оксида алюминия (α-Al2O3, γ-Al2O3, η-Al2O3, χ-Al2O3, δ-Al2O3, θ-Al2O3 и др.) содержатся включения таких фаз оксида кремния, как стишовита (stishovite), тридимита (tridymite), кристобалита (cristobalite), коэсита (coesite), общим содержанием от 1 до 40%.

Изобретение относится к машиностроению, а именно к области получения износостойких покрытий на поверхности изделий, и может быть использовано для повышения эксплуатационных свойств поверхностей изделий из алюминиевых, в том числе алюминиево-кремниевых, сплавов.

Известны износостойкие покрытия, в том числе и композиционные, получаемые различными способами на поверхности изделий из алюминиевых сплавов. Например, способами напыления или наплавки получают покрытия, которые состоят из сложных по структуре и составу компонентов, что обеспечивает высокие эксплуатационные свойства покрываемому изделию (см. патент РФ №2198066 «Способ восстановления изношенных деталей из алюминия и его сплавов»).

Одним из наиболее значимых недостатков таких покрытий и способов их получения является сложность обеспечения высокой прочности сцепления покрытия с металлом основы, вследствие чего высока вероятность отслаивания покрытия и нарушения его сплошности.

Известны покрытия, формируемые на алюминиевых сплавах с помощью МДО, которые имеют высокую прочность сцепления с основой, твердость и износостойкость.

Например, патент РФ №2453640 Тонкослойное керамическое покрытие, способ его получения, поверхность трения на основе тонкослойного керамического покрытия и способ ее получения.

Тонкослойное керамическое покрытие с поверхностью трения, образованной с возможностью впитывания смазки нитевидными кристаллами α-Al2O3, характеризующимися способностью к расслаиванию с образованием продольных трещин с поперечным размером ~1 нм и более вследствие продольных дефектов в кристаллической решетке, полученное следующим способом: микродуговое оксидирование детали, содержащей алюминий и включающей медь в количестве 3,5-10% с использованием катода из электролитически нерастворимого металла в анодно-катодном режиме при соотношении величин катодного и анодного токов Ic/Ia=1,0-1,15 в течение 90-240 мин последовательно в двух электролитах, при этом первый электролит представляет собой водный раствор щелочи с концентрацией 2-6 г/л с добавлением 2-5 г/л жидкого стекла и смеси порошков, состоящей из SiO2 и Al2O3 в соотношении 70% и 30% соответственно, дисперсностью 1-10 мкм и в концентрации 0,5-2,0 г/л, а второй электролит представляет собой водный раствор щелочи с концентрацией 1-3 г/л с добавлением 1-3 г/л жидкого стекла, а микродуговое оксидирование во втором электролите проводят с периодическими пульсациями анодного и катодного тока на 30-50% от постоянного режима тока для образования продольных дефектов кристаллической решетки нитевидных α-Al2O3.

Основные недостатки - сложность формирования покрытия (2 электролита и регулировка источника тока), а также применение только на сплавах, содержащих от 3,5 до 10% меди, что ограничивает возможности изобретения, так как большое число алюминиевых сплавов не содержат медь в указанных концентрациях.

Также известно тонкослойное керамическое покрытие и способ его получения (патент РФ №2086713).

Тонкослойное керамическое покрытие, состоящее из α-Al2O3, расположенных в мелкокристаллической матрице γ-Al2O3 и муллита 3Al2O3 2SiO2, отличающееся тем, что по крайней мере часть кристаллов α-Al2O3 имеет нитевидную форму и свита в клубки. Обрабатывают материал в виде алюминийсодержащей металлической композиции, включающей медь в количестве 4-10%, являющейся одним электродом, в качестве второго электрода используют электрически нерастворимый металл.

Основной недостаток - применение только на сплавах, содержащих от 4 до 10% меди, что ограничивает возможности изобретения, так как большое число алюминиевых сплавов не содержат медь в указанных концентрациях.

Ближайшим прототипом является Износостойкое композиционное покрытие и способ его получения (патент РФ №2361970). Заявляемое покрытие отличается тем, что пространство между включениями высококремнистой фазы (то есть включениями с содержанием кремния не меньше, чем в двуокиси кремния SiO2), выступающими над поверхностью чистого алюминия, заполнено различными устойчивыми (α-Al2O3 и γ-Al2O3) и промежуточными неустойчивыми (η-Al2O3, χ-Al2O3, δ-Al2O3, θ-Al2O3 и др.) модификациями окиси алюминия. В результате решается техническая задача создания износостойких покрытий алюминиевых сплавов с использованием частиц кремния, имеющихся в составе обрабатываемых сплавов (в виде включений первичного кремния) или специально вводимых в поверхность алюминиевого сплава, не содержащего крупных включений первичного кремния.

Основной недостаток - сложные мероприятия по созданию требуемой структуры сплава основы (включению частиц кремния) и наличие непрочных фаз оксида алюминия (γ-Al2O3, η-Al2O3, χ-Al2O3, δ-Al2O3, θ-Al2O3 и др.), что ведет к недостаточно высоким механическим свойствам.

Раскрытие изобретения (описание технической сущности заявляемого технического решения)

Заявляемое покрытие решает техническую задачу создания износостойких теплостойких и коррозионно-стойких покрытий алюминиевых сплавов с использованием в составе покрытия высокопрочных фаз оксида кремния, образующихся в ходе микродугового оксидирования.

Заявляемое покрытие отличается от прототипа тем, что в оксидном слое, состоящем из различных устойчивых (α-Al2O3 и γ-Al2O3) и промежуточных неустойчивых (η-Al2O3, χ-Al2O3, δ-Al2O3, θ-Al2O3 и др.) модификаций окиси алюминия, распределены высокопрочные фазы диоксида кремния SiO2, такие как: стишовита (stishovite), тридимита (tridymite), кристобалита (cristobalite), коэсита (coesite), общим содержанием от 1 до 40% (таблица 1).

Для получения заявляемого покрытия можно использовать микродуговое оксидирование (МДО) с добавкой в электролит 0,5-10 г/л мелкодисперсного (до 1 мкм) порошка диоксида кремния SiO2.

Технический результат изобретения - повышение износостойкости, микротвердости и теплоизоляционных свойств оксидного слоя по сравнению с аналогами, а также повышение однородности микрорельефа поверхности после МДО (снижение шероховатости поверхности покрытия).

Исследования оксидного слоя осуществляли по следующим методикам. Рентгеноструктурный анализ осуществляли на рентгеновском дифрактометре Shimadzu Maxima XRD-7000 с фильтрованным Cu-Kα излучением. Количественное содержание различных фазовых составляющих оксидного слоя уточняли но методу Ритвельда.

Структуру и морфологию поверхности оксидных слоев исследовали с помощью сканирующего электронного микроскопа Carl Zeiss Sigma 02-09 и конфокального лазерного микроскопа Olympus LEXT OLS4000.

Микротвердость оценивали по Виккерсу (ГОСТ Р ИСО 6507-1-2007) с помощью микротвердомера Shimadzu HMV-2 при нагрузке 1 H (HV0,1).

Триботехнические свойства исследовали но схеме возвратно-поступательного движения индентора по плоскому образцу в режиме сухого трения, используя универсальный трибометр Nanovea TRB 50N с индентором типа шар из стали SCH12 (40Х24Н12СЛ) в соответствии с требованиями стандарта ASTM G133 - 95 Туре А.

Теплопроводность оксидного слоя определялась методом постоянного теплового потока.

Пример технического эффекта изобретения.

Оксидные слои на сплавах АК6М2 и АК9Пч, сформированные МДО и содержащие в своем составе не менее 50% α-фазы оксида алюминия Al2O3 (корунда) и высокопрочные фазы диоксида кремния SiO2, такие как: стишовита (stishovite), тридимита (tridymite), кристобалита (cristobalite), коэсита (coesite), показали улучшенные характеристики по сравнению с прототипом. Так, в структуре оксидного слоя снижается количество микротрещии, пор и других внутренних дефектов (фиг. 1 и 2), а также становится более однородной поверхность получаемого покрытия (таблица 2).

Микротвердость предлагаемого оксидного слоя увеличена на 30-35% по сравнению с прототипом (таблица 3)

Также предлагаемый оксидный слой обладает существенно более высокой износостойкостью по сравнению с прототипом. При испытаниях износ образца оксидного слоя уменьшился при модифицировании электролита с 19,3⋅10-6 г/(м⋅Н) до 5,7⋅10-6 г/(м⋅Н), то есть более чем в три раза (фиг 3, а). Линейная интенсивность изнашивания уменьшилась более чем в 3 раза - с 14,2 мкм/м до 4 мкм/м (фиг. 3, б). При этом наблюдается снижение износа индентора примерно в 5-7 раз.

Теплоизоляционные свойства предлагаемого оксидного слоя существенно выше, чем у прототипа: коэффициент теплопроводности покрытия уменьшился более чем в 5 раз по сравнению с прототипом.

Краткое описание графических материалов

Фиг. 1. Макроструктура оксидного слоя на алюминиево-кремниевом сплаве АК6М2:

а - синтезированный по способу прототипа;

б - предлагаемое изобретение.

Фиг. 2. Макроструктура оксидного слоя на алюминиево-кремниевом сплаве АК9пч:

а - синтезированный по способу прототипа;

б - предлагаемое изобретение.

Фиг. 3 - Приведенный износ (а) и линейная интенсивность изнашивания (б) в паре трения «оксидный-слой - сталь SCH12», где - прототип, - предлагаемый слой.

Фиг. 4 - Теплопроводность оксидных слоев на силуминах АК6М2 и АК9пч при температуре 100°C; - прототип, - предлагаемый оксидный слой.

Оксидное износостойкое покрытие на поверхности алюминиевого сплава, полученное методом микродугового оксидирования, содержащее в своем составе устойчивые и неустойчивые модификации окиси алюминия, отличающееся тем, что оно содержит в составе высокопрочные фазы диоксида кремния SiO2 в виде стишовита, коэсита тридимита и/или кристобалита при их суммарном содержании от 1 до 40%.