Способ изготовления ротора шарового гироскопа

Иллюстрации

Показать всеИзобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов шаровых гироскопов, в частности криогенного гироскопа. Согласно изобретению формообразование заготовки ротора осуществляют посредством изготовления сферы диаметром, большим, чем конечный диаметр ротора, у сферической заготовки определяют вектор дисбаланса, а элементы, обеспечивающие создание моментов инерции, выполняют путем съема материала в зоне сферического пояса заготовки ротора с образованием кольцевого фрагмента, ось симметрии которого проходит через геометрический центр сферической заготовки и ориентирована перпендикулярно вектору дисбаланса. Затем осуществляют балансировку заготовки ротора посредством выполнения на поверхности кольцевого фрагмента выемки, при этом выемку выполняют со стороны, противоположной вектору дисбаланса, а ось выемки располагают в экваториальной плоскости заготовки, после чего на ее поверхность наносят функциональное покрытие и осуществляют финишную балансировку ротора. Технический результат заключается в повышении технологических возможностей процесса изготовления роторов шаровых гироскопов за счет варьирования конфигурации функционального покрытия. 3 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов шаровых гироскопов, в частности криогенного гироскопа. Основным узлом чувствительного элемента шарового гироскопа (далее - ШГ) является сферический ротор, полый тонкостенный или сплошной, точность и качество выполнения которого во многом определяют эксплуатационные характеристики гироскопа.

Особенностью технологического процесса изготовления роторов перспективных ШГ является необходимость обеспечения требований по точности сферы (номинальный диаметр и несферичность) и величине дисбаланса - до десятых и сотых долей микрометра при имеющейся тенденции к миниатюризации изделия, что определяется перспективами его использования в аэрокосмической технике. При этом на стадии формообразования заготовки ротора необходимо предусматривать формирование элементов, обеспечивающих создание требуемого соотношения осевого и радиального моментов инерции ротора, что осуществляется перераспределением масс составных частей ротора относительно его геометрического центра. На окончательно обработанной наружной поверхности заготовки ротора осуществляется формирование функциональных элементов, например тонкопленочного износостойкого покрытия для улучшения условий посадок ротора (в том числе и аварийных) и светоконтрастного растрового рисунка в виде полос, представляющих собой отрезки сферических винтовых линий, для съема сигнала с ротора посредством оптоэлектронной системы гироскопа.

Известен способ изготовления полого тонкостенного ротора ШГ (патент РФ №2085348), включающий формообразование двух тонкостенных бериллиевых полусфер наружным диаметром 50 мм с переменной толщиной стенки, реализацию неразъемного соединения этих полусфер по плоскостям разъема посредством диффузионной сварки, сферодоводку и балансировку ротора. Для создания главной центральной оси инерции в процессе формообразования в экваториальной области стенки каждой полусферы изготавливаются более толстыми, чем на полюсе. Выполнение операций доводки и балансировки ротора осуществляется с приданием ротору вытянутого вдоль оси симметрии эллипсоида вращения для того, чтобы при вращении на рабочих оборотах (десятки тысяч оборотов в минуту) за счет центробежных сил происходила трансформация ротора в правильную сферу.

Недостатками данного способа является сложность технологии изготовления ротора, обусловленная необходимостью комплексного обеспечения совокупности таких согласованных параметров, как остаточный дисбаланс, конечный диаметр, разность осей эллипсоида, точность формы и другие на уровне десятых и сотых долей микрометра. При этом имеют место ограниченные возможности при изготовлении по данной технологии роторов малых диаметров (10 мм и меньше), поскольку крайне сложно обеспечить требуемую точность формирования тонкостенных полусфер, их сварки и балансировки ротора. Кроме того, данная технология мало приемлема для изготовления ниобиевых роторов криогенного гироскопа, поскольку ниобий по механическим свойствам значительно уступает бериллию (модуль упругости ниобия составляет 8,9⋅104 МПа, тогда как у бериллия он равен 29,5⋅104 МПа), что обусловливает невысокую размерную стабильность тонкостенных конструкций из ниобия. При этом существенно больший удельный вес ниобия по сравнению с бериллием, соответственно 8,570 и 1,85 г/см3, определяет низкий уровень перегрузочной способности гироскопа и стабильности его рабочих характеристик.

Аналогичные недостатки имеет и известный способ изготовления тонкостенного бериллиевого ротора электростатического гироскопа (патент РФ №2164665).

Известен способ изготовления ротора криогенного гироскопа (патент США №3044309), включающий формирование заготовок из двух полусфер, выполненных из сверхпроводящего материала, преимущественно ниобия, с использованием, например, штамповки. Каждая из этих полусфер имеет выступающую часть обода, к которому прикреплено арматурное кольцо из сверхпроводящего материала, преимущественно ниобия, окружающее экваториальную часть сферического ротора. Арматурное кольцо, а также возможность формообразования полусфер с переменной толщиной стенки обеспечивают условия создания осевого и экваториального моментов инерции ротора. Ротор, соединенный из двух полусфер, тщательно балансируют.

Недостатком данного способа является то, что изготовленная полая сфера имеет низкую удельную жесткость Е/γ (Е - модуль упругости, γ - удельный вес), не превышающую 3,6⋅104 м. Поэтому при перегрузках форма ротора искажается, отклоняясь от сферичности. Это приводит к ошибкам при съеме информации с ротора и тем самым снижает точность навигационной системы.

Данные проблемы могут быть решены при изготовлении сплошных роторов шаровых гироскопов, в том числе и криогенного.

Можно отметить следующие основные особенности ШГ со сплошным ротором, позволяющие существенно повысить точность изделия и его эксплуатационные характеристики. Это практическое отсутствие деформаций под влиянием центробежных сил при его вращении и улучшение качества подвеса с точки зрения повышения надежности, перегрузочной способности, стабильности рабочих характеристик. Уменьшение диаметра ротора повышает устойчивость гироскопа к аварийным посадкам благодаря относительно малой кинетической энергии ротора.

Известен способ изготовления ротора электростатического гироскопа (Щербак А.Г., Кедров В.Г. Технология прецизионной диффузионной сварки в точном приборостроении. // ГНЦ РФ - ЦНИИ «Электроприбор», Санкт-Петербург, 1997, с. 140-141), содержащий формообразование бериллиевой шаровой опоры с выполнением в ней, по меньшей мере, трех (для сплошного бериллиевого ротора - четырех) равномерно распределенных по окружности экваториальной плоскости глухих отверстий, оси которых пересекаются в центре симметрии опоры; формообразование одинаковых бериллиевых цилиндрических вставок и армирующих медных дисков; жесткую фиксацию вставок в теле шаровой опоры посредством диффузионной сварки с размещением на дне каждого отверстия диска, а сверху нее вставки; последующие операции сферодоводки и балансировки ротора, а также нанесения на поверхность ротора светоконтрастного растрового рисунка.

В данном случае при формировании шаровой опоры появляется базовая сферическая поверхность, относительно которой ориентируют позиции размещения армирующих элементов и осуществляют окончательную обработку ротора. Вместе с тем данный способ имеет такие недостатки, как ограниченные технологические возможности процесса изготовления ротора и недостаточно высокая точность ротора, что обусловлено следующими факторами:

1) Ротор включает девять составных частей (шаровая опора, четыре армирующих медных диска и четыре вставки), относительно небольшие погрешности их изготовления и сварки в каждой из четырех позиций размещения армирующих элементов в целом могут значительно ухудшать точность изготовления ротора.

2) Сложность процесса диффузионной сварки вследствие необходимости регулирования деформаций сжатия каждой вставки за счет направленного вдоль ее оси сварочного давления, что необходимо для появления радиально ориентированных напряжений сжатия на контактной цилиндрической поверхности и позволяет реализовать неразъемное соединение вставки с шаровой опорой. Эти деформации могут быть различными и будут неопределенным образом изменяться при каждой последующей сварке (например, каждой пары противолежащих позиций сварки), поскольку при этом меняется конфигурация и жесткость опоры.

3) Ограничения в выборе материала армирующих элементов, поскольку необходимо определить параметры сварки для стыкового соединения в системе «опора-армирующий элемент-вставка» и соединения вставок с опорой (с учетом преобразования одноосного давления сжатия в радиально ориентированные напряжения в цилиндрическом контакте).

Частично устраняет перечисленные недостатки способ изготовления сплошного ротора электростатического гироскопа (патент РФ №2286535), при котором осуществляют формообразование деталей ротора в виде сопрягаемых по цилиндрической поверхности охватываемой цилиндрической детали и охватывающей втулки и армирующего элемента, предназначенного для размещения в теле одной из деталей ротора и обеспечения создания преобладающего момента инерции ротора; последующую сварку деталей ротора между собой; формообразование сферической поверхности ротора, его сферодоводку и балансировку; формирование на поверхности ротора электрохимическим методом светоконтрастного растрового рисунка для съема сигнала об угловом положении ротора.

Основными недостатками способа являются ограничения, связанные с неопределенностью процесса формообразования сферической поверхности из сваренных цилиндрических деталей, поскольку точную базовую поверхность при этом определить сложно. Кроме того, имеют место проблемы, связанные с использованием данной технологии применительно к роторам малого диаметра - порядка 10 мм.

Аналогичные недостатки присущи и другим известным техническим решениям по изготовлению сплошных роторов шаровых гироскопов, где армирующий элемент формируется в теле ротора, а растровый рисунок создается электрохимическим или фотохимическим методом (патент РФ №2193161, патент РФ №2140623).

Недостатки, присущие методу электрохимического маркирования, могут быть частично устранены при использовании такого перспективного метода, как лазерное маркирование (патент РФ №2498224). Улучшение технико-экономических показателей технологии возможно посредством формирования растрового рисунка на функциональном покрытии, которое наносится на поверхность ротора методом магнетронного напыления или конденсатно-ионной бомбардировки. Однако в данном случае имеют место ограниченные технологические возможности, обусловленные затруднениями при выборе материала ротора и покрытия, а также сложности обеспечения точности при выполнении армирующих элементов.

Известен способ изготовления ротора криогенного гироскопа (Ковалев Ф.В. Тюрин В.С, Карцев В.Е. Получение плотных ниобиевых покрытий электролизом с растворимым анодом в расплавленных средах // Цветные металлы, 1996, №1, с. 44-49), включающий формирование металлической подложки в виде шара или полой сферы диаметром 30 мм и нанесение на ее поверхность сверхпроводящего покрытия электрохимическим осаждением из солевого расплава галогенидов щелочных металлов и соли ниобия при температуре 710-750°С. Далее проводят механическое и электрохимическое полирование поверхности сверхпроводящего покрытия. При этом возможна и балансировка ротора с доведением величины дисбаланса и геометрии сферы до требуемых значений.

К недостаткам известного способа следует отнести то, что с учетом состава расплава электролита сверхпроводящее ниобиевое покрытие наносят на подложку, выполненную из металла с высоким удельным весом, в частности из никеля (патент РФ №2161207).

В качестве прототипа принят способ изготовления ротора электростатического гироскопа (патент РФ №2592748), при котором осуществляют формообразование бериллиевой заготовки ротора с выполнением элементов, обеспечивающих создание осевого и экваториального моментов инерции ротора, балансировку ротора, включая последовательные операции направленной доводки посредством трубчатого притира, ось вращения которого проходит через центр ротора, и сферодоводки, а также посредством выполнения выемок расчетной массы, определенным образом ориентированных относительно вектора дисбаланса ротора, нанесение на поверхность заготовки функционального покрытия, методом, например, магнетронного напыления, формирование на поверхности покрытия растрового рисунка с использованием лазерного маркирования.

В данном случае, создание требуемого соотношения моментов инерции ротора осуществляется за счет формирования в теле ротора армирующего элемента, используя способ диффузионной сварки, а процесс получения основных параметров ротора - точность сферы (номинальный диаметр и несферичность) и величина дисбаланса - производится при выполнении двух последовательных взаимообусловленных операций:

- направленной доводки, при которой обеспечивается требуемый диаметр ротора и осуществляется предварительная балансировка ротора;

- выполнения на поверхности ротора двух соосных диаметрально разнесенных выемок с заданной величиной массы удаляемого из каждой выемки материала, что позволяет осуществить дальнейшее устранение дисбаланса до требуемой величины.

При этом на первом этапе балансировки посредством направленной доводки обеспечивается получение заданного конечного диаметра ротора и преимущественно уменьшается радиальная составляющая вектора начального дисбаланса, а на втором этапе в большей мере устраняется осевая составляющая этого дисбаланса, что определяется углом наклона оси выполняемых выемок к оси симметрии ротора. Это необходимо для того, чтобы позиции формируемых выемок располагались в полюсных зонах ротора, за пределами сферического пояса, в пределах которого формируется растровый рисунок.

Разделение операций получения точной сферы ротора и окончательной балансировки, а также управляемость процесса устранения дисбаланса, обусловленная возможностью регулировать долю преимущественно устраняемых составляющих дисбаланса на каждом из этапов балансировки, позволяют улучшить условия процесса изготовления ротора.

Вместе с тем способ-прототип имеет следующие недостатки:

1. Сложности процесса изготовления ротора, связанные с тем, что на финишном этапе балансировки посредством выполнения выемок существуют ограничения, связанные с размерами выемок, которые не должны превышать размеров допускаемых на поверхности ротора пор. Это определяет предельные величины устраняемого дисбаланса на уровне десятых долей микрометра и требует регулирования процесса перераспределения масс по поверхности ротора в части ориентации определенным образом векторов промежуточных дисбалансов на каждой стадии процесса балансировки.

2. Сложности по обеспечению точности ротора по геометрии и конечному дисбалансу на уровне десятых и сотых долей микрометра при изготовлении роторов малых диаметров порядка 10 мм и менее.

3. Такие же, как и у приведенных выше аналогов, ограничения по выбору материалов ротора и армирующих элементов, где исходным условием является обеспечение возможности диффузионной сварки этих материалов, что может вызывать сложности при создании требуемого соотношения моментов инерции ротора, поскольку необходимо задавать и геометрию армирующих элементов, и их ориентацию в теле ротора. При этом операция сварки предполагает выбор в качестве материалов заготовки ротора и армирующего элемента преимущественно металлические материалы.

4. Ограниченные возможности способа, обусловленные тем, что формируемое на поверхности ротора функциональное покрытие предназначено, по сути, только для выполнения на нем светоконтрастного растрового рисунка.

5. Необходимость согласования свойств и особенностей технологического процесса по меньшей мере для трех материалов - тела ротора, армирующих элементов и функционального покрытия, которые предназначены для решения различных задач по обеспечению комплекса параметров и характеристик ротора. При этом мало управляема взаимосвязь технологических операций по формированию моментов инерции, балансировке и нанесению функционального покрытия, где выполнение последующих операций может влиять на результаты предыдущих, выводя полученные параметры ротора за пределы допуска.

6. Сложности по обеспечению точности ротора по геометрии и конечному дисбалансу на уровне десятых и сотых долей микрометра при изготовлении роторов малых диаметров порядка 10 мм и менее.

Невысокая технологичность процесса изготовления таких роторов, определяемая совокупностью приведенных выше факторов, обусловливает и низкую технико-экономическую эффективность процесса их изготовления.

Задачей предлагаемого изобретения является расширение технологических возможностей процесса изготовления роторов шаровых гироскопов.

Достигаемый технический результат заключается в повышении технологических возможностей процесса изготовления роторов шаровых гироскопов за счет варьирования конфигурации функционального покрытия. Это обеспечивает возможность управления процессом создания моментов инерции ротора с одновременной корректировкой начального дисбаланса.

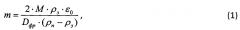

Согласно изобретению данный результат достигается путем формообразования заготовки ротора посредством изготовления сферы диаметром D1, большим, чем диаметр конечного ротора Dp, у которой определяют вектор начального дисбаланса . Элементы, обеспечивающие создание осевого и радиального моментов инерции, выполняют посредством съема материала в зоне сферического пояса заготовки ротора, образуя кольцевой фрагмент, ось симметрии которого проходит через геометрический центр сферической заготовки. При этом кольцевой фрагмент ориентируют его осью симметрии перпендикулярно вектору дисбаланса , осуществляют балансировку заготовки ротора посредством выполнения на поверхности упомянутого кольцевого фрагмента выемки массой m, определяемой из соотношения:

где М - масса заготовки ротора, Dфр - диаметр кольцевого фрагмента, ρп и ρз - плотность материала функционального покрытия и заготовки ротора соответственно.

Причем выемку выполняют со стороны, противоположной выходу вектора дисбаланса на поверхность заготовки, а ось выемки располагают в экваториальной плоскости заготовки, после чего на ее поверхность наносят функциональное покрытие, заполняя выемку, и осуществляют финишную балансировку ротора.

Сущность предлагаемого изобретения поясняется чертежами.

На фиг. 1 - заготовка ротора с удаляемым кольцевым фрагментом.

На фиг. 2 - схема устранения начального дисбаланса заготовки ротора посредством выполнения на ее поверхности выемки расчетного объема с заданной ориентацией оси выемки относительно кольцевого фрагмента.

На фиг. 3 - конечный вид ротора с нанесенным функциональным покрытием.

На фиг. 1, 2 и 3 обозначены:

1 - сферическая заготовка ротора (далее - заготовка);

2 - кольцевой фрагмент диаметром Dфр, удаляемый со сферической заготовки и обеспечивающий формирование осевого и экваториального моментов инерции ротора (далее кольцевой фрагмент);

3 - выемка расчетной массы т, выполняемая в зоне кольцевого фрагмента 2 (далее - выемка);

4 - область заготовки 1 с вырезанной выемкой 3 расчетной массы, выполняемой в зоне кольцевого фрагмента 2;

5 - функциональное покрытие, которое наносится на поверхность заготовки 1 (далее - функциональное покрытие).

О - геометрический центр заготовки 1 и конечного ротора;

O1O1 - ось симметрии кольцевого фрагмента 4 и динамическая ось ротора - ось вращения (далее ось симметрии);

MN - экваториальная плоскость ротора;

D1 - диаметр заготовки ротора;

Dp - диаметр конечного ротора;

Dфр - диаметр кольцевого фрагмента 2, выполняемого на заготовке 1;

Rв - радиус выемки 3 для полусферической формы;

- начальный дисбаланс заготовки 1 (далее - начальный дисбаланс);

- дисбаланс заготовки 1 после выполнения выемки 3, исходя из условия ее заполнения материалом функционального покрытия 5.

Предлагаемый способ заключается в выполнении совокупности и последовательности следующих операций:

1. Средствами механической обработки (точение, доводка) производят формообразование сплошной сферической заготовки и осуществляют ее балансировку до получения заготовки 1 диаметром D1 и начальным дисбалансом . Диаметр заготовки D1 выполняют меньше, чем диаметр конечного ротора Dp на величину, определяемую толщиной наносимого функционального покрытия 5 с учетом финишной балансировки.

2. На заготовке 1 формируют элементы, обеспечивающие создание осевого Iо и радиального Iр моментов инерции посредством съема материала в зоне сферического пояса заготовки в виде кольцевого фрагмента 2, симметричного геометрическому центру О заготовки 1. При этом кольцевой фрагмент 2 ориентируют его осью симметрии O1O1, которая проходит через указанный геометрический центр, перпендикулярно вектору начального дисбаланса . На фиг. 1 показан кольцевой фрагмент 2, образованный посредством съема материала со сферической заготовки 1 с образованием цилиндрического пояска с диаметром кольцевого фрагмента Dфр, т.е. фрагмент с наружной стороны ограничен сферической поверхностью диаметром заготовки D1, а с внутренней стороны - цилиндрической поверхностью с диаметром, равным диаметру кольцевого фрагмента Dфр. Удаление объема материала заготовки 1, заключенного между указанными поверхностями, создает условия для формирования моментов инерции конечного ротора после заполнения этого объема материалом функционального покрытия 5, которое имеет больший удельный вес, чем материал заготовки 1. Очевидно, что выбирая значения диаметра кольцевого фрагмента Dфр, можно регулировать величины осевого Iо и радиального Iр моментов инерции ротора, а также соотношение этих моментов. Таким образом, получается заготовка 1, у которой вектор начального дисбаланса ориентирован перпендикулярно оси симметрии O1O1, являющейся осью симметрии кольцевого фрагмента 4 и динамической осью ротора (его осью вращения).

Очевидно, что конфигурация кольцевого фрагмента может отличаться от представленной на фиг. 1. Например, он может представлять собой кольцевую канавку, ширина и глубина которой выбирается из требований по соотношению моментов инерции. Другим вариантом является выполнение заготовки ротора в виде эллипсоида вращения, т.е. кольцевой фрагмент в этом случае образуется за счет монотонно изменяющейся от полюсов к экваториальной плоскости сферической заготовки величины снимаемого материала.

Для изобретения конкретная конфигурация кольцевого фрагмента не является принципиальной, существенными являются только условия симметричности этого фрагмента относительно геометрического центра О заготовки 1, а также ориентация оси симметрии фрагмента, которая проходит через указанный геометрический центр, перпендикулярно вектору начального дисбаланса . Диаметр Dфр кольцевого фрагмента 2 определяет позицию, в которой выполняется выемка для устранения начального дисбаланса .

3. Далее осуществляют финишную балансировку заготовки ротора 1 посредством выполнения на поверхности упомянутого кольцевого фрагмента выемки 3 массой m, определяемой из соотношения (1).

Исходными условиями при выполнении выемки 3 являются перераспределение масс по поверхности заготовки ротора 1 посредством создания на его поверхности локальной точечной массы в позиции, противоположной вектору начального дисбаланса , величина которой устранит этот дисбаланс. Указанная точечная масса формируется посредством заполнения выемки 3 материалом функционального покрытия 5, имеющего большее значение плотности, чем материал заготовки 1, которое наносится на поверхность заготовки ротора.

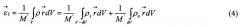

Указанное соотношение (1) можно получить, считая, что для вектора начального дисбаланса , который, по сути, является вектором центра масс, справедливо общее выражение:

где ρ - плотность материала заготовки в заданной точке с радус-вектором и объемом заготовки ротора V. Область интегрирования выражения (2) можно разбить на две части:

а) По заготовке 4 с вырезанной выемкой и по выемке 3 объемом δV:

б) Аналогично, если выемка заполнена материалом функционального покрытия 5, имеющего плотность ρn, для конечного дисбалансе в общем виде можно записать:

где М' - масса заготовки с выемкой 3, заполненной материалом покрытия 5.

Вычитая из выражения (3) выражение (4) и пренебрегая различием масс М и М', получаем величину смещения дисбаланса :

Считая выемку точечной, из выражения (5) можно получить выражение, определяющее массу удаляемого из выемки материала, обеспечивающую необходимое смещение дисбаланса из условия , т.е. при :

В данном случае целесообразно оперировать массой m выемки 3, считая ее точечной, т.к. использование понятия объема выемки связано с ее конфигурацией, определение которой вносит неопределенность в методику процесса формирования выемки и контроля ее геометрии. А величину удаляемой массы материала можно измерить достаточно точно.

Конфигурация выемки 3 для данного изобретения принципиального значения не имеет, поскольку расчеты сводятся к определению массы удаляемого материала. На фиг. 2 и 3 показана полусферическая выемка радиуса Rв, хотя она может быть и цилиндрической, и конусной, что обусловлено способом выполнения выемки и используемым инструментом: лазерное испарение, прецизионное фрезерование, точечная электроэрозионная обработка и т.д.

Выемку 3 выполняют со стороны, противоположной выходу вектора начального дисбаланса на поверхность заготовки ротора 1, а ось выемки располагают в экваториальной плоскости MN заготовки ротора. Это определяет размещение выемки 3 в позиции, где имеет место наибольшая толщина функционального покрытия 5, что минимизирует возможное влияние выемки на условия функционирования ротора и позволяет при выполнении функционального покрытия 5 учитывать только припуск на финишную балансировку конечного ротора, т.е. исключить влияние на требуемую толщину покрытия наличия выемки. Таким образом, получают заготовку ротора, которая, при заполнении выемки 3 материалом функционального покрытия, имеет минимальный дисбаланс, определяемый только погрешностью процесса формообразования выемки.

4. На поверхности полученной заготовки ротора осуществляют формирование функционального покрытия 5 методом, например, магнетронного напыления или конденсатно-ионной бомбардировки. В данном случае возможно использование технических решений (патент РФ №2555699) обеспечивающих за счет ориентации и позиционирования ротора возможность образования покрытия переменной толщины для получения на исходной заготовке, конфигурация которой отличается от сферы, покрытия с наружной сферической поверхностью.

Другим вариантом нанесения покрытия может быть, например, электрохимическое осаждение ниобия из солевого расплава (патент РФ №2460971). В этом случае, поскольку покрытие имеет одинаковую толщину по всей поверхности основы, формируется ротор с симметричными отклонениями от сферической формы, получение которой затем обеспечивается сферодоводкой. Очевидно, что в последнем случае толщина наносимого покрытия должна учитывать необходимость съема указанных отклонений для образования сферической поверхности конечного ротора.

Кроме того, толщина формируемого функционального покрытия 5 определяется исходя из того, что она должна превышать значение конечной толщины на готовом роторе (фиг. 3), равной , на величину, достаточную для финишной балансировки ротора с покрытием методом направленной доводки. На практике указанная толщина покрытия должна обеспечивать выполнение конкретной задачи, например, для криогенного гироскопа в качестве функционального покрытия используется ниобий толщиной от единиц микрометра до нескольких десятков микрометров. При этом припуск на финишную балансировку будет составлять от десятых долей до единиц микрометров.

5. Далее проводятся контрольные операции, связанные с паспортизацией основных параметров ротора - величины и соотношения моментов инерции, геометрии и дисбаланса.

При несоответствии каких-либо параметров техническим требованиям осуществляется стравливание функционального покрытия в химических реактивах, инертных к основному материалу ротора. Таким образом, восстанавливается исходная заготовка, и повторно осуществляется часть операций по изготовлению ротора.

Таким образом, в предлагаемом способе реализована технология выполнения элементов, обеспечивающих создание требуемого соотношения моментов инерции ротора, на стадии формообразования заготовки ротора посредством съема материала в зоне сферического пояса заготовки с образованием кольцевого фрагмента, ось симметрии которого проходит через геометрический центр сферической заготовки и перпендикулярна вектору начального дисбаланса этой заготовки. Последующее нанесение функционального покрытия связано с образованием большей массы в экваториальной плоскости ротора на его наружной поверхности, что и обеспечивает требуемое соотношение и величины осевого и радиального моментов инерции, которые задаются конфигурацией кольцевого фрагмента.

Одновременно осуществляется балансировка заготовки ротора с кольцевым фрагментом посредством выполнения на поверхности заготовки ротора выемки расчетной массы m, при этом выемку выполняют со стороны, противоположной выходу вектора начального дисбаланса на поверхность заготовки ротора, а ось выемки располагают в экваториальной плоскости этой заготовки. Это определяет размещение выемки в зоне кольцевого фрагмента, что исключает ее возможное влияние на свойства функционального покрытия с точки зрения работы гироскопа. Заполнение выемки материалом функционального покрытия устраняет начальный дисбаланс заготовки ротора.

Упрощается процесс согласования особенностей технологического процесса, поскольку в составе ротора используется только два материала - тело ротора и функциональное покрытие, при этом, поскольку исключается операция сварки, имевшая место в прототипе, расширяется диапазон выбора этих материалов. Кроме того, появляется управляемая взаимосвязь технологических операций по формированию моментов инерции и балансировке ротора.

Таким образом, технический результат, заключающийся в расширении технологических возможностей процесса изготовления роторов шаровых гироскопов за счет варьирования конфигурации функционального покрытия, что позволяет управлять процессом создания моментов инерции с сопутствующей корректировкой дисбаланса сферического ротора, достигнут. Достижение результата обеспечивается единством существенных признаков способа, выполнением условия необходимости и достаточности признаков и их устойчивой взаимосвязью.

На данный момент в АО «Концерн «ЦНИИ «Электроприбор» предлагаемый способ был опробован при изготовлении экспериментальных роторов криогенного гироскопа с диаметром ротора 10 мм. На заготовке ротора выполнялся кольцевой фрагмент, показанный на фиг. 1, 2 и 3 с диаметром кольцевого фрагмента Dфр, равным 9,65-9,75 мм. В качестве материала заготовки ротора был выбран углеситалл, устойчивый в солевом расплаве, из которого электрохимическим методом осуществлялось осаждение ниобиевого функционального покрытия. Реальные величины устраняемого начального дисбаланса заготовки ротора составляли 5-10 мкм. Выемка для устранения начального дисбаланса выполнялась методом лазерного испарения. Наряду с электрохимической технологией формирования покрытия ниобия использовались методы конденсатно-ионной бомбардировки и магнетронного напыления, которые показали более высокую эффективность при заполнении выемки и зоны кольцевого фрагмента.

Способ изготовления ротора шарового гироскопа, содержащий формообразование заготовки ротора с выполнением элементов, обеспечивающих создание осевого и радиального моментов инерции ротора, балансировку ротора, включая устранение дисбаланса методом направленной доводки и сферодоводки, а также посредством выполнения выемки расчетной массы, определенным образом ориентированной относительно вектора дисбаланса ротора, нанесение на поверхность заготовки функционального покрытия с получением ротора с конечным диаметром Dp, отличающийся тем, что формообразование заготовки ротора осуществляют посредством изготовления сферы диаметром D1<Dp, у которой определяют вектор дисбаланса , а элементы, обеспечивающие создание осевого и радиального моментов инерции, выполняют посредством съема материала в зоне сферического пояса заготовки ротора, образуя кольцевой фрагмент, ось симметрии которого проходит через геометрический центр сферической заготовки, при этом кольцевой фрагмент ориентируют его осью симметрии перпендикулярно вектору дисбаланса , осуществляют балансировку заготовки ротора посредством выполнения на поверхности упомянутого кольцевого фрагмента выемки массой m, определяемой из соотношения , где М - масса заготовки ротора, Dфр - диаметр кольцевого фрагмента, ρп и ρз - плотность материала функционального покрытия и заготовки ротора соответственно, причем выемку выполняют со стороны, противоположной выходу вектора дисбаланса на поверхность заготовки, а ось выемки располагают в экваториальной плоскости заготовки, после чего на ее поверхность наносят функциональное покрытие, заполняя выемку, и осуществляют финишную балансировку ротора.