Устройство для плавки в вакууме тугоплавких и химически активных металлов

Иллюстрации

Показать всеИзобретение относится к специальной электрометаллургии и может быть использовано для плавки в вакууме тугоплавких и химически активных металлов. Устройство содержит камеру плавления, охлаждаемый тигель для плавления металлической шихты и очистки от тяжелых и легких примесей получаемого расплава, механизм наклона тигля, электронно-лучевые пушки, расположенные под разными углами по отношению к оси корпусу плавильной камеры, и кристаллизатор для формирования слитка. Камера плавления представляет собой горизонтально расположенную трубу с вакуумным патрубком и фланцем, закрывающим ее сбоку через уплотнительную вакуумную резину, тигель выполнен в виде желоба со сливами для очищенного расплава в упомянутый кристаллизатор, тигель и кристаллизатор размещены в камере плавления и выполнены с возможностью попеременных наклонов вдоль или поперек плоскости ванны для перемешивания расплава. Для формирования плиты или листа кристаллизатор выполнен плоским, для формирования полуэлектродов - полукруглым. А также кристаллизатор может быть выполнен круглым с отверстиями, расположенными напротив сливов упомянутого желоба. Изобретение позволяет расширить технологические возможности за счет снижения энергозатрат, сокращения производственного цикла, а также уменьшения габаритов оборудования. 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принят способ электронно-лучевого переплава с холодным подом [1]. В этом способе исходный материал в виде шихты, губки, порошка или гранул перемещается с определенной скоростью из шихтового бункера в охлаждаемый кристаллизатор. В кристаллизаторе происходит плавление металла, и образующийся жидкий металл каплями или (при достаточной мощности электронного луча) непрерывной струей стекает в скользящий охлаждаемый кристаллизатор, образуя слиток нужного размера. Такой метод переплава может быть также назван электронно-лучевой переплав с промежуточной емкостью. По назначению и схеме осуществления он полностью идентичен широко используемому в промышленности плазменному переплаву. Однако в отличие от плазменного переплава здесь возможна более глубокая очистка металла от газовых примесей, когда расплав в вакууме удерживается в течение достаточно большого времени, необходимого для рафинирования металла.

Наиболее близким техническим решением, принятым в качестве прототипа, является плазменный или электронно-лучевой способ плавки в плоский кристаллизатор [2]. Плавление в плоский кристаллизатор разработано американской фирмой "Frankel", где печь работает за счет того, что шихта заполняет кристаллизатор. Кристаллизатор передвигается на колесах внутри камеры под плазменной горелкой, которая может поворачиваться и перемещаться вверх и вниз. После сплавления определенной порции шихты добавляется вторая, пока слиток достигает нужной толщины. Полученный слиток в дальнейшем идет на вакуумно-дуговой переплав. Печи данной конструкции с электронно-лучевым нагревом выпускает российская фирма "Гиредмет". Основным преимуществом метода плавления в плоский кристаллизатор является возможность получения плоских слитков, основным недостатком является сложность оборудования, в котором используется движущийся кристаллизатор, малая глубина проплавления шихты и малая возможность усреднения химического состава.

Задачей предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, увеличения массы металла при плавлении, уменьшения габаритов оборудования.

Поставленная задача достигается тем, что устройство для плавки в качающемся тигле, содержащее камеру плавления, тигель с шихтой, электронно-лучевую или плазменную пушку, промежуточную емкость, кристаллизатор, отличается тем, что тигель совмещает в себе функции контейнера и промежуточной емкости, представляя из себя длинный поворотный желоб с одним или несколькими сливными носками, размещенный над кристаллизатором внутри камеры плавления, которая выполнена в виде трубы, для интенсивного перемешивания расплава тигель и кристаллизатор могут быть снабжены механизмами наклона в пространстве, а для более качественного усреднения химической однородности тигель может быть снабжен несколькими сливными носками, вместо кристаллизатора могут быть установлены формы, которые размещаются для заливки под сливной носок.

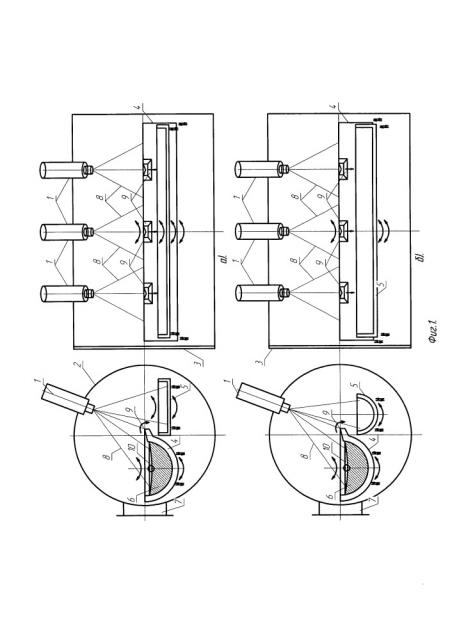

Предложенный способ осуществляется с помощью установки, изображенной на фиг.1. Установка содержит электронно-лучевую пушку 1, которая может быть расположена под разными углами по отношению к оси корпуса плавильной камеры 2, закрывающуюся сбоку фланцем 3 через уплотнительную вакуумную резину. В плавильной камере размещается медный охлаждаемый тигель 4 и кристаллизатор 5. В тигель 4 загружается шихта 6 любого вида. После установки тигля и кристаллизатора в камеру плавления создается вакуум через патрубок 7. При достижении требуемой глубины вакуума производится плавление шихты за счет электронного луча 8. Тигель для слива расплава сделан наклонным. Плавление шихты 6 будет осуществляться лучом за счет его перемещения по поверхности металла, пока не образуется жидкая ванна 10 на определенной площади поверхности тигля. После того как в тигле образовалась ванна металла определенной глубины, производится слив расплава в кристаллизатор через носок 9 за счет поворота тигля. Носков 9 на тигле может быть несколько.

Во время образования ванны расплава металла 10 тигель может совершать попеременные наклоны вдоль или поперек плоскости ванны для перемешивания расплава, и после перемешанный расплав может сливаться в кристаллизатор за счет наклона тигля. Электронные пушки 1 должны быть установлены таким образом на корпусе 2, чтобы они с наибольшей эффективностью могли лучом перекрывать поверхность загружаемой шихты в тигле и поверхность металла, сливаемого в кристаллизатор.

На фиг.1а изображена установка, где в качестве кристаллизатора 5 выступает плоский кристаллизатор, который позволяет формировать плиты или листы.

На фиг.1б изображена установка, где в качестве кристаллизатора 5 выступает полукруглый кристаллизатор, который позволяет формировать полуэлектроды, из которых в дальнейшем возможно изготовление электродов для печей ВДП. Данный кристаллизатор может быть качающимся, это позволяет расплаву дополнительно перемешиваться внутри кристаллизатора. Выпуск полуэлектродов, четверти электродов или отдельных секторов электродов особенно актуален при переплаве шихты, где можно определить ее точный химический состав. После выплавки, например, полуэлектрода определятся точный химический состав, и если его нужно скорректировать, данная шихта или чистый металл может при загрузке легироваться нужными химическими элементами и сплавляться во второй полуэлектрод. Далее из полуэлектродов методом сварки или другим путем складывается электрод под последующий переплав, например вакуумно-дуговой или электронно-лучевой, где в процессе переплава создается заданный химический состав конечного металла. С целью более эффективного усреднения химического состава возможно создавать электрод из полуэлектродов, складывая их различными концами. Например, если конец первого полуэлектрода был сформирован с левой части тигля, то его соединяют с концом полуэлектрода, сформированного с правой части тигля. В полуэлектродах возможно хранение металла, где на слиток наносится код с полной информацией. После получения заказа на необходимый сплав из полуэлектрода возможно составить электрод требуемого химического состава.

На фиг.2 изображена установка с круглым кристаллизатором 5, в котором выполнено несколько отверстий напротив сливных носков тигля 4, что позволяет производить готовые электроды 11. Для последующей вакуумно-дуговой плавки данный кристаллизатор может быть выполнен на одном каркасе с тиглем, следовательно, за счет одного наклонного механизма в кристаллизаторе и тигле металл может перемешиваться.

Особенностью предлагаемого устройства является то, что он может производить слиток с наименьшими затратами из различных сплавов круглой, квадратной или прямоугольной формы одной или несколькими пушками (или плазматронами), без применения засыпных, подающих и вытяжных устройств. За счет компактного устройства, представляющего из себя обычную трубу, печь с качающимся тиглем очень компактна и не требует рытья котлованов. Следовательно, себестоимость, время строительства и окупаемость печи будут небольшими.

Компактность оборудования осуществляется за счет того, что тигель одновременно служит накопительной емкостью для шихты, промежуточной емкостью, в которой идет очистка от тяжелых и легких примесей, и сливным устройством. То есть тигель совмещает функции бункера, где загружается шихта с промежуточной емкости, где происходит очистка металла и тигля, за счет поворота которого идет слив расплава металла в кристаллизатор. Загрузка шихты обеспечивается в тигель без особой подготовки. Загрузка шихты возможна без ее механического перемешивания и специальной укладки.

Из тигля металл сливается, будучи предварительно перемешанным за счет его периодических наклонов в плоскости. Усиливается перемешивание за счет наклонов кристаллизатора.

Место слива расплава металла из тигля может находиться над кристаллизатором по его центру, а также по центру и около краев кристаллизатора. Это позволяет за счет наклона тигля попеременно сливать из него расплав сначала с одного края, затем по центру и далее - с другого края. Так, например, возможно наплавить расплав в одной части тигля, а произвести его слив в другой части. Тигель может иметь два сливных носка, что позволяет за счет наклона тигля производить слив в кристаллизатор сначала, например, с правой стороны, а затем с левой.

Носок на тигле может быть один, но за счет наклонов тигля и кристаллизатора расплав будет интенсивно перемешиваться. Вместо кристаллизатора возможно применять отдельные формы, которые заполняются за один наклон тигля. После заполнения одной формы под сливной носок подставляется новая форма, которая заполняется после наплавления новой порции расплава и повторного наклона тигля.

Для повышения производительности печи ее возможно снабдить вторым тиглем и кристаллизатором, которые во время плавления печи находятся снаружи, при этом второй тигель загружается новой шихтой. Как только процесс плавления окончен, тигель и кристаллизатор извлекаются из печи для очистки и удаления слитков, а на их место устанавливаются новый тигель и кристаллизатор.

Конструкция устройства печи для осуществления способа имеет минимальный объем камеры плавления и представляет собой горизонтальную трубу, расположенную на цеховой площади без котлована. Внутренняя конфигурация полости этой камеры занимает пространство только для размещения горизонтального тигля и кристаллизатора. Данная особенность позволяет удешевить конструкцию установки, снизить стоимость вакуумной системы и уменьшить время на откачку воздуха из камеры плавления. Данные преимущества позволяют считать предлагаемое изобретение полезным для промышленного использования.

ЛИТЕРАТУРА

1. А.А. Андреев. Плавка и литье титановых сплавов. - М.: Изд-во "Металлургия", 1994, с.182-184.

2. А.А. Андреев. Плавка и литье титановых сплавов. - М.: Изд-во "Металлургия", 1994, с.179-180.

1. Устройство для плавки в вакууме тугоплавких и химически активных металлов, содержащее камеру плавления, охлаждаемый тигель для плавления металлической шихты и очистки от тяжелых и легких примесей получаемого расплава, механизм наклона тигля, электронно-лучевые пушки, расположенные под разными углами по отношению к оси корпуса плавильной камеры, и кристаллизатор для формирования слитка, отличающееся тем, что камера плавления представляет собой горизонтально расположенную трубу с вакуумным патрубком и фланцем, закрывающим ее сбоку через уплотнительную вакуумную резину, при этом тигель выполнен в виде желоба со сливами для очищенного расплава в упомянутый кристаллизатор, причем тигель и кристаллизатор размещены в камере плавления и выполнены с возможностью попеременных наклонов вдоль или поперек плоскости ванны для перемешивания расплава.

2. Устройство по п.1, отличающееся тем, что для формирования плиты или листа кристаллизатор выполнен плоским.

3. Устройство по п.1, отличающееся тем, что для формирования полуэлектродов кристаллизатор выполнен полукруглым.

4. Устройство по п. 1, отличающееся тем, что кристаллизатор выполнен круглым с отверстиями, расположенными напротив сливов упомянутого желоба.