Устройство для выполнения открывных устройств на листовом упаковочном материале для упаковки текучих пищевых продуктов

Иллюстрации

Показать всеИзобретение относится к устройству для выполнения открывных устройств (3) на листе упаковочного материала (2) для упаковки текучих пищевых продуктов. Устройство (10, 10’, 10’’) содержит транспортировочное средство (30) для продвижения упаковочного материала (2) по заданному пути (Р), по меньшей мере, один формовочный узел (32), расположенный вдоль пути (Р) и выполненный для формования одного открывного устройства (3) на принимающем участке (8) упаковочного материала (2), и, по меньшей мере, один подвижный элемент (35), несущий формовочный узел (32). Последний продвигается параллельно, по меньшей мере, участку (Р1) пути (Р) для возможности образования открывного устройства (3) с помощью формовочного узла (32) во время продвижения упаковочного материала (2) вдоль пути (Р). Технический результат, достигаемый при использовании устройства по изобретению, заключается в том, чтобы обеспечить выполнение открывных устройств в заданном положении на листовом упаковочном материале для упаковки текучих пищевых продуктов и повышение производительности. 17 з.п. ф-лы, 16 ил.

Реферат

Область техники

Настоящее изобретение относится к устройству для выполнения открывных устройств на листовом упаковочном материале для упаковки текучих пищевых продуктов.

Уровень техники

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, УВТ (ультравысокотемпературной пастеризации) молоко, вино, томатный соус и т.д., продаются в упаковках, выполненных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковка параллелепипедной формы для жидких ли текучих пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированный товарный знак), выполненная путем сгибания и запечатывания ламинированной полосы упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую основной слой жесткости и прочности, который может содержать слой волокнистого материала, например, бумагу или полипропиленовый материал с минеральным наполнителем, и несколько ламинированных слоев термозапечатываемого пластикового материала, например, полиэтиленовой пленки, покрывающей обе стороны основного слоя.

В случае асептических упаковок для продуктов длительного хранения, таких как УВТ молоко, упаковочный материал также содержит слой газобарьерного материала, например, алюминиевой фольги или пленки на основе этиленвинилового спирта (EVOH), накладываемой на слой термозапечатываемого пластикового материала, и, в свою очередь, покрываемого другим слоем термозапечатываемого пластикового материала, образующего внутреннюю поверхность упаковки, в итоге контактирующую с пищевым продуктом.

Упаковки такого вида обычно изготавливаются на полностью автоматических упаковочных машинах, на которых изготавливают непрерывную трубку из подаваемого полотна упаковочного материала; при этом полотно упаковочного материала стерилизуют на упаковочной машине, например, путем нанесения химического стерилизующего вещества, такого как раствор перекиси водорода, который при завершении стерилизации удаляется с поверхностей упаковочного материала, например, выпаривается путем нагрева; при этом полотно упаковочного материала, стерилизованное таким образом, затем поддерживают в закрытой стерильной среде, сгибают и продольно запечатывают для образования вертикальной трубки.

Указанную трубку наполняют стерилизованным или асептически обработанным пищевым продуктом и запечатывают, а затем разрезают вдоль равноразнесенных поперечных сечений для образования упаковок типа «подушка», которые затем механически складывают для образования соответствующих завершенных упаковок параллелепипедной формы.

Альтернативно упаковочный материал могут разрезать на заготовки, из которых изготавливают упаковки на формующих оправках, и указанные упаковки наполняют пищевым продуктом и запечатывают. Одним примером такого типа упаковки является, так называемая, упаковка с щипцовым верхом, известная под названием Tetra Rex (зарегистрированный товарный знак).

Для открывания описанных выше упаковок предложены различные решения, включая повторно закрываемые открывные устройства, выполненные из пластикового материала и по существу содержащие наливной элемент, например, горлышко, образующее сквозное отверстие и встроенное в отверстие в стенке упаковки.

При производстве одного вида упаковочного устройства отверстие наливного элемента запечатывают отрываемым участком, соединенным за одно целое с наливным элементом и отсоединяемым от него вдоль круглой отрывной мембраны меньшего сечения.

Удаляемый, например, отвинчиваемый или шарнирный, колпачок может быть установлен на наливной элемент для открывания наружу последнего и для возможности закрывания упаковки после первого открывания путем удаления отрываемого участка.

На стороне, которая должна быть обращена к колпачку, указанный отрываемый участок может иметь интегральное выступающее натяжное кольцо, свободный конец которого натягивает пользователь для отсоединения отрываемого участка от наливного элемента вдоль отрываемой мембраны и, таким образом, открывания наливного отверстия продукта.

В случае если упаковки требуют запечатывания не только по текучей среде, но также по газу, открывные устройства устанавливают на удаляемые участки упаковочного материала, а не на отверстия, образованные в упаковочном материале. В одном таком известном решении отрываемый участок открывного устройства прикреплен непосредственно к заранее заламинированному отверстию в упаковочном материале, то есть, к отверстию, выполненном только в основном слое и покрытом другими заламинированными слоями, включая слой непроницаемого для газа материала.

Описанные выше открывные устройства могут быть выполнены и нанесены непосредственно на края отверстий, образованных в упаковочном материале, или на описанных выше заранее заламинированных отверстиях путем литья под давлением.

В таком способе нанесения открывных устройств упаковочный материал продвигают по заданному пути и останавливают, когда одно из его отверстий или заранее заламинированных отверстий расположено между и обращено к двум формам формовочного узла в открытой конфигурации.

На этой стадии формы смещают к упаковочному материалу для достижения закрытой конфигурации, в которой они взаимодействуют с противоположными поверхностями упаковочного материала и образуют закрытую полость формы, вмещающую отверстие или заранее заламинированное отверстие, на котором должно быть образовано открывное устройство. Указанное литье под давлением затем выполняют путем литья расплавленного пластикового материала в полость формы, образованную формами в закрытой конфигурации.

В случае открывного устройства, образованного на отверстии упаковочного материала, расплавленный пластиковый материал льют в полость формы из одной ее стороны и заставляют течь в полости формы для ее полного заполнения. После отверждения расплавленного пластикового материала формы открывают, и упаковочный материал снова может быть продвинут для установки на новое отверстие между открытыми формами для образования другого открывного устройства.

В случае открывного устройства, образованного на заранее заламинированном отверстии упаковочного материала, расплавленный пластиковый материал наносят литьем на одну сторону заранее заламинированного отверстия для его закрывания до его круглого периферического участка и образования, таким образом, отрываемого участка, непосредственно прикрепленного к заранее заламинированному отверстию; затем расплавленным пластиковым материалом протыкают заранее заламинированное отверстие в таком круглом периферическом участке для образования наливного элемента указанного открывного устройства, выступающего от противоположной стороны заранее заламинированного отверстия и прикрепленного к отрываемому участку через соединительный участок круглой мембраны меньшего сечения, выполненной для отрывания пользователем для открывания упаковки. Таким образом, материал, образующий заранее заламинированное отверстие сначала протыкают, а затем высвобождают с помощью пластикового материала, образующего наливной элемент.

Устройства для литья под давлением описанного выше типа широко и успешно используются для изготовления открывных устройств непосредственно на листе упаковочного материала. В этой отрасли, однако, существует потребность в дополнительных усовершенствованиях, в частности, с точки зрения непрерывной потребности в повышении производительности упаковочных машин и снижения их воздействия на окружающую среду.

Фактически, очевидно, что из-за многочисленных действий, применяемых к упаковочному материалу для образования открывного устройства на отверстиях или заранее заламинированных отверстиях упаковочного материала, увеличение производительности возможно только путем увеличения числа формующих узлов с последующим увеличением воздействия формующего устройства на окружающую среду.

Кроме того, путем использования описанного выше формующего устройства с несколькими формующими узлами возможные ошибки в расстоянии между каждым отверстием или заранее заламинированным отверстием и смежными отверстиями обязательно требует корректировку положения путем воздействия на упаковочный материал между каждым формовочным узлом и последующим узлом с дополнительным увеличением воздействия устройства на окружающую среду, сокращением производительности и увеличенным риском повреждений или нежелательных следов на упаковочном материале.

Описание изобретения

Следовательно, задачей настоящего изобретения является обеспечение устройства для выполнения открывных устройств на листовом упаковочном материале для упаковки текучих пищевых продуктов, что позволяет удовлетворить вышеуказанные требования, обычно ассоциируемые с известными устройствами, а также устранить связанные с этим недостатки.

По изобретению обеспечено устройство по п. 1 формулы изобретения.

Краткое описание чертежей

Три предпочтительных, неограничивающих варианта выполнения описаны путем примера со ссылкой на сопровождающие чертежи, на которых:

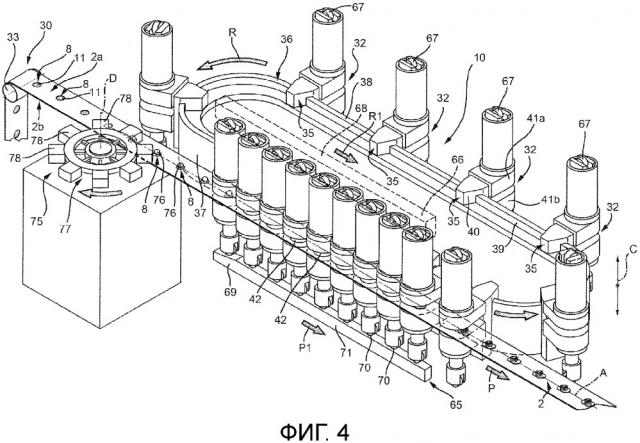

Фиг. 1 – частично в сечении, подетальный вид сбоку запечатанной упаковки, выполненной из листового материала, и на которой образовано открывное устройство с использованием формующего устройства по изобретению;

Фиг. 2 – вид в сечении в большем масштабе листового материала по Фиг. 1 до нанесения открывного устройства;

Фиг. 3 – вид сверху с частями, удаленными для ясности, формующего устройства по изобретению;

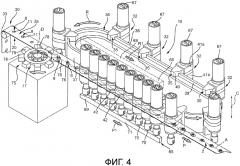

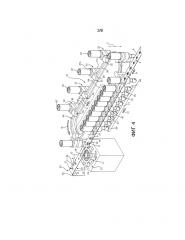

Фиг. 4 – вид в перспективе с частями, удаленными для ясности, формующего устройства по Фиг. 3;

Фиг. 5 – вид сбоку в большем масштабе участка подающего устройства формующего устройства по Фиг. 3 и 4 во время подачи порции расплавленного пластикового материала на упаковочный материал для образования упаковки по Фиг. 1;

Фиг. 6-8 – виды в частичном сечении в большем масштабе формующего узла формующего устройства по Фиг. 3 и 4 во время различных рабочих состояний и с частями, устраненными для ясности;

Фиг. 9-12 – виды в частично сечении различных вариантов выполнения формовочного узла формующего устройства по изобретению во время различных рабочих состояний и с частями, удаленными для ясности; и

Фиг. 13-16 – виды в частичном сечении дополнительного варианта выполнения формовочного узла формующего устройства по изобретению во время различных рабочих состояний и с частями, удаленными для ясности.

Подробное описание предпочтительных вариантов выполнения

Позиция 1 на Фиг. 1 обозначает в целом запечатанную упаковку для текучих пищевых продуктов, выполненную из многослойного упаковочного материала 2, согнутого и запечатанного известным образом, как описано подробно выше, и на которое наносится открывное устройство 3 из пластикового материала с использованием формующего устройства 10 (показанного на Фиг. 3 и 4) по изобретению.

В показанном примере упаковка 1 имеет форму параллелепипеда и известна под названием Tetra Brik Aseptic (зарегистрированный товарный знак). формующее устройство 10 по изобретению, однако, также применимо и к другим видам упаковок, таких как упаковки с щипцовым верхом, известным под названием Tetra Rex (зарегистрированный товарный знак).

Со ссылкой на Фиг. 2 упаковочный материал 2 содержит основной слой 4 жесткости и прочности, который может быть выполнен из волокнистого материала, например, бумаги или полипропиленового материала с минеральным наполнителем, и нескольких слоев 5 термозапечатываемого пластикового материала, например, полиэтиленовых пленок, покрывающих обе стороны основного слоя 4.

В случае асептической упаковки 1 для продуктов длительного хранения, таких как УВТ молоко, упаковочный материал 2 также содержит слой 6 газобарьерного материала, например, алюминиевой фольги или пленки из этиленвинилового спирта (EVOH), наложенной на слой 5 термозапечатываемого пластикового материала, и, в свою очередь, покрытой другим слоем 5 термозапечатываемого пластикового материала, образующего внутреннюю поверхность упаковки 1, в конечном счете контактирующую с пищевым продуктом.

Другими словами, слои 5 и 6 образуют соответствующие заламинированные слои, нанесенные на основной слой 4 при выполнении упаковочного материала 2 в форме непрерывной полосы.

Упаковочный материал 2 также содержит несколько принимающих участков 8 (см. Фиг. 2-6), равно разнесенных в направлении длины А упаковочного материала, и с которыми последовательно формуют открывные устройства 3 путем использования формующего устройства 10.

В показанном примере каждый принимающий участок 8 образован, так называемым, заранее заламинированным отверстием, то есть, отверстием 9, образованным в основном слое 4 упаковочного материала 2 и покрытым заламинированными слоями 5, 6, так что указанное отверстие 9 запечатано соответствующим листовым покрывающим участком 11.

В возможном альтернативном непоказанном варианте выполнения указанный покрывающий участок 11 даже может быть образован только одним или более слоями 5, 6. Например, покрывающий участок 11 может быть образован только из газобарьерного материала.

В другом возможном альтернативном непоказанном варианте выполнения указанный покрывающий участок 11 может быть образован накладкой, прикрепленной к остальному упаковочному материалу 2 для запечатывания отверстия, выполненного в данном случае по всей толщине упаковочного материала.

В дополнительном альтернативном непоказанном варианте выполнения каждый принимающий участок 8 может быть просто образован отверстием, образованным по всей толщине упаковочного материала 2 и предусмотренным для запечатывания соответствующим открывным устройством 3.

Как показано, в частности, на Фиг. 1, открывное устройство 3 имеет ось В, по существу перпендикулярную соответствующему покрывающему участку 11. Открывное устройство 3 по существу содержит отрываемый участок 12, приклеенный к одной стороне 11а соответствующего покрывающего участка 11 – в показанном примере сторона, в конечном счете обращенная внутрь соответствующей упаковки 1, - и цилиндрический трубчатый наливной элемент 13, прикрепленный к упаковочному материалу 2 вокруг соответствующего отверстия 9, образует отверстие 16, из которого пищевой продукт выливают из соответствующей упаковки 1, и продолжается через покрывающий участок 11 как следствие протыкания, будучи расположенным по обеим сторонам 11a, 11b покрывающего участка 11.

Колпачок 14 (Фиг. 1) съемным образом прикреплен к каждому наливному элементу 13 для закрывания наружу соответствующего отверстия 16 даже после удаления отрываемого участка 12 и покрывающего участка 11.

В частности, отрываемый участок 12 и наливной элемент 13 сформованы за одно целое и образуют одно открывное устройство 3, в то время как соответствующий колпачок 14 выполняют отдельно от открывного устройства 3 и затем наносят на него.

Отрываемый участок 12 и покрывающий участок 11 вместе образуют запечатывающий участок 15, запечатывающий отверстие 16 соответствующего наливного элемента 13.

Как показано, в частности, на Фиг. 1, наливной элемент 13 содержит круглый фланцевый участок 17, прикрепленный к упаковочному материалу 2 вокруг соответствующего отверстия 9, и цилиндрический трубчатый горловинный участок 18, выступающий аксиально от внутреннего бокового края фланцевого участка 17 и продолжающийся через периферический круглый участок соответствующего покрывающего участка 11. Другими словами, горловинный участок 18 выступает от упаковочного материала 2 на стороне 11b, противоположной стороне 11а, к которой прикреплен соответствующий отрываемый участок 12.

Как показано на Фиг. 1, отрываемый участок 12 и фланцевый участок 17 соединены соединительным участком 19 круглой мембраны, меньшей в сечении, чем участки 12 и 17, для легкого отрывания для отсоединения запечатывающего участка 15 от наливного элемента 13. Другими словами, соединительный участок 19 круглой мембраны образует отрывную линию, вдоль которой отсоединяют отрываемый участок 12 от наливного элемента 13.

На стороне, которая при использовании должна быть обращена к соответствующему колпачку 14, отрываемый участок 12 может иметь интегральное выступающее натяжное кольцо 21, используемое пользователем для отсоединения запечатывающего участка 15 от наливного элемента 13 вдоль соединительного участка 19 круглой мембраны и, таким образом, освобождения отверстия 16 для выливания продукта.

В частности, натяжное кольцо 21 продолжается внутрь и на заданное расстояние от горловинного участка 18 и соединяется с отрываемым участком 12 язычком 22.

Как показано на Фиг. 1, колпачок 14 винтовой и имеет цилиндрическую боковую стенку 23 с внутренней резьбой 24, зацепляющей соответствующую наружную резьбу 25 на горловинном участке 18 наливного элемента 13.

Со ссылкой на Фиг. 3 и 4 формующее устройство 10 содержит транспортировочное средство 30 для продвижения упаковочного материала 2 по заданному пути Р, который в показанном примере совпадает с направлением А, и формующую станцию 31, расположенную вдоль пути Р и, в свою очередь, имеющую один или более формовочных узлов 32, выполненных для взаимодействия с упаковочным материалом 2 для формования одного открывного устройства 3 на каждом принимающем участке 8.

В частности, транспортировочное средство 30 содержит один или более приводных роликов 33 (только один показан на Фиг. 3 и 4), вокруг которого обернут петлей упаковочный материл 2 для продвижения по пути Р.

Как показано на Фиг. 3 и 4, формующая станция 31 выполнена в положении смежно одной стороне упаковочного материала 2 и содержит несколько формовочных узлов 32, выполненных для выступания к упаковочному материалу 2 вдоль формовочного участка Р1 пути Р, так что указанные формовочные узлы 32 выполняют соответствующие операции формования на принимающих участках 8 упаковочного материала 2. На практике вдоль формовочного участка Р1 пути Р каждый формовочный узел 32 выполнен так, что он обращен и взаимодействует с противоположными поверхностями 2a, 2b упаковочного материала 2.

В показанном примере поверхность 2а упаковочного материала является единственной, в конечном счете, обращенной внутрь соответствующей упаковки 1 и образует верхнюю сторону упаковочного материала 2 на Фиг. 3-8; следовательно, поверхность 2b образует нижнюю поверхность упаковочного материала 2.

Формовочная станция 31 предпочтительно содержит несколько подвижных элементов 35, несущих соответствующие формовочные узлы 32 и продвигаемые параллельно формовочному участку Р1 пути Р; при этом каждый подвижный элемент 35 продвигается с такой же скоростью, что и упаковочный материал 2, по меньшей мере, во время взаимодействия с соответствующим формовочным узлом 32 с самим упаковочным материалом 2 для возможности образования таким формовочным узлом 32 соответствующего открывного устройства 3 во время продвижения упаковочного материала 2 вдоль пути Р.

Подвижные элементы 35 предпочтительно перемещают независимо друг от друга по замкнутому пути 36, расположенному с одной стороны упаковочного материала 2, и по формовочному участку Р1 пути Р.

На практике формующее устройство 10 содержит датчик для распознавания положений принимающих участков 8 и подачи соответствующих сигналов для контроля подвижных элементов 35 в качестве функции распознанных положений.

Как показано на Фиг. 3 и 4, путь 36 образует замкнутый путь R для подвижных элементов 35. В частности, путь 36 продолжается горизонтально и на одной стороне упаковочного материала 2, который также расположен горизонтально вдоль формовочного участка Р1 пути Р.

В частности, на показанном примере путь 36 вмещает статорный каркас, образованный множеством индивидуально возбуждаемых соленоидов (известными сами по себе и непоказанными), а подвижные элементы 35 образованы соответствующими каретками, вмещающими соответствующие постоянные магниты (известные сами по себе и непоказанные) и перемещаемыми независимо по пути 36 посредством индивидуального управления соленоидами.

Согласно возможному альтернативному непоказанному варианту выполнения путь 36 также может быть снабжен постоянными магнитами, и подвижные элементы 35 могут вмещать индивидуально возбуждаемые соленоиды.

Как видно на Фиг. 3 и 4, путь 36 имеет рабочий участок 37, расположенный на одной стороне упаковочного материала 2; при этом указанный рабочий участок 37 пути 36 образует рабочий участок R1 пути R, в свою очередь, продолжающийся параллельно и смежно формовочному участку Р1 пути Р; при этом путь 36 также имеет возвратный участок 38 для возможности цикличного перемещения подвижных элементов 35 по пути R.

В примере, показанном на Фиг. 3 и 4, путь 36 имеет непрерывное ребро 39, выполненное для принятия подвижных элементов 35 скользящим образом и образования замкнутого пути R; в частности, каждый подвижный элемент 35 имеет зацепляющий участок 40, соответствующий по форме ребру 39 и соединенный с ним скользящим образом.

В последующем описании дана ссылка на один подвижный элемент 35 и один формовочный узел 32 для ясности.

Со ссылкой на Фиг. 3, 4, 6, 7 и 8 подвижный элемент 35 содержит зацепляющий участок 40, взаимодействующий скользящим образом с непрерывным ребром 39, и опорный корпус 41, несущий формовочный узел 32. В частности, опорный корпус 41 выступает наружу от пути 36 и имеет два участка 41а, 41b, оба из которых соединены с зацепляющим участком 40 и разнесены друг от друга параллельно направлению С, перпендикулярно упаковочному материалу 2 вдоль формовочного участка Р1 пути Р, то есть, разнесены вертикально в показанном примере для возможности подачи упаковочного материала 2 между ними и/или конструкцией таких участков 41а, 41b в положениях, обращенных к противоположным поверхностям 2а, 2b упаковочного материала 2.

Со ссылкой, в частности, на Фиг. 4, 6, 7 и 8 формовочный узел 32 содержит первую и вторую форму 42, 43, которые несут участки 41а, 41b, соответственно; при этом в использовании во время формовочной операции первая и вторая формы 42, 43 коаксиальны с осью В выполняемого открывного устройства 3 и расположены обращенными к соответствующим поверхностям 2а, 2b упаковочного материала 2.

Отмечается, что ось В открывного устройства 3, выполняемого на принимающем участке 8 упаковочного материала 2, параллельна направлению С.

Первая и вторая формы 42, 43 в норме установлены в открытой конфигурации (Фиг. 6 и 8), в которой они разнесены параллельно направлению С для возможности подачи упаковочного материала 2 между ними, и/или в виде конструкции из первой и второй форм 42, 43 в положениях, обращенных к противоположным поверхностям 2а, 2b упаковочного материала 2.

Для выполнения формования первую и вторую форму 42, 43 устанавливают в закрытой конфигурации, в которой они взаимодействуют с противоположными поверхностями 2а, 2b упаковочного материала 2 и образуют закрытую полость 44 формы, вмещающую один принимающий участок 8 упаковочного материала 2 и выполненную для заполнения расплавленным пластиковым материалом для образования, когда пластиковый материал затвердевает, открывного устройства 3, то есть, цельный корпус, содержащий отрываемый участок 12 и наливной элемент 13.

Более подробно, при продвижении вдоль участка Р1 пути Р первая форма 42 обращена к поверхности 2а упаковочного материала, в то время как вторая форма 43 обращена к поверхности 2b указанного упаковочного материала.

Это означает, что в решении, показанном на Фиг. 3, 4, 6, 7 и 8 и вдоль формовочного участка Р1 пути Р первая форма 42 расположена выше упаковочного материала 2, а вторая форма 43 расположена ниже упаковочного материала 2.

В данном конкретном решении первая форма 42 выполнена за одно целое с участком 41а опорного корпуса 41 подвижного элемента 35 и перемещаемая с ним скользящим образом параллельно направлению С; при этом первая форма 42 также может содержать два или более компонентов, соединенных друг с другом и перемещаемых в целом параллельно направлению С.

Первая форма 42 имеет верхнюю часть 46, обращенную вдоль формовочного участка Р1 пути Р к упаковочному материалу 2 и образующую формующую поверхность 47, образующую одну сторону полости 44 формы в закрытой конфигурации первой и второй формы 42, 43.

В решении, показанном на Фиг. 3, 4, 6, 7 и 8, вторая форма 43 содержит наружный кольцевой элемент 50, внутренний элемент 51, зацепляющий сквозное отверстие 52 кольцевого элемента 53, также зацепляющего отверстие 52 и радиально помещенного между наружным кольцевым элементом 50 и внутренним элементом 51. внутренний элемент 51 и промежуточный кольцевой элемент 52 взаимодействуют друг с другом скользящим образом параллельно направлению С. Наружный кольцевой элемент 59 выполнен из нескольких компонентов 54, которые могут быть радиально открыты для возможности отцепления открывного устройства 3 от второй формы 43.

Со ссылкой, в частности, на Фиг. 7 полость 44 формы образует в действии:

- камеру 55 для образования отрываемого участка оси В, вмещающую покрывающий участок 11 соответствующего принимающего участка 8 и выполненную для образования в использовании участка 12 для образования отрываемого участка и кольцевого фланцевого участка 17 открывного устройства 3;

- трубчатую камеру 56, продолжающуюся коаксиально оси В от оны плоского кольцевого периферического участка 57 камеры 55 и выполненную для образования в использовании горловинного участка 18 открывного устройства 3; и

- камеру 58, имеющую определенную форму, образующую натяжное кольцо 21 отрываемого участка 12 и продолжающуюся от той же стороны камеры 56 и от радиальной внутренней точки камеры 55 относительно кольцевого периферийного участка 57.

В частности, камера 55 ограничена, с одной стороны, формующей поверхностью 47 первой формы 42 и, с другой стороны, формующей поверхностью 60, образованной верхней частью 64 второй формы 43, обращенной к упаковочному материалу 2 вдоль участка Р1 пути Р; более подробно, формующая поверхность 60 ограничена верхними частями различных компонентных элементов второй формы 43, то есть, наружным кольцевым элементом 50, внутренним элементом 51 и промежуточным кольцевым элементом 53.

Камера 56 ограничена, с одной стороны, радиальной наружной поверхностью 61 промежуточного кольцевого элемента 53 и, с другой стороны, радиальной внутренней поверхностью 62 наружного кольцевого элемента 50.

Камера 58 вместо этого полностью ограничена внутренней поверхностью 63, имеющей определенную форму, внутреннего элемента 51.

Со ссылкой, в частности, на Фиг. 4, формующее устройство 10 дополнительно содержит приводное средство 65 для перемещения первой и второй форм 42, 43 каждого формовочного узла 32 из открытой конфигурации в закрытую конфигурацию, в то время как соответствующий перемещающий элемент 35 продвигается параллельно формовочному участку Р1 пути Р с такой же скоростью, что и упаковочный материал 2.

В решении, показанном на Фиг. 3 и 4, приводные средства 65 содержат кулачковый элемент 66 (только частично показанный на Фиг. 4), расположенный в зафиксированном положении, обращенный к поверхности 2а участка упаковочного материала 2, продвигаемого вдоль формовочного участка Р1 пути Р, и кулачковый последующий элемент 67, который несет каждая первая форма, и скользящий вдоль кулачкового элемента 66; при этом указанный кулачковый элемент 66 имеет рабочий участок 68, опущенный относительно остального кулачкового элемента 66 к участку упаковочного материала 2, продвигаемого вдоль формовочного участка Р1 пути Р для обеспечения смещения первых форм 42 к закрытой конфигурации с помощью взаимодействия соответствующих следящих кулачковых элементов 67 с таким рабочим участком 68. Другими словами, рабочий участок 68 расположен на меньшем расстоянии от упаковочного материала 2, чем от остального кулачкового элемента 66 для образования перемещения каждой первой формы 42 параллельно направлению С к упаковочному материалу 2, в то время как такая первая форма 42 продвигается вдоль участка Р1 пути Р путем перемещения соответствующего подвижного элемента 35 вдоль рабочего участка R1 пути R.

Полностью аналогичным образом приводные средства 65 дополнительно содержат дополнительный кулачковый элемент 69 (только частично показанный на Фиг. 4), расположенный в зафиксированном положении, обращенный к поверхности 2b участка упаковочного материала 2, продвигаемого вдоль формовочного участка Р1 пути Р, и следящий кулачковый элемент 70, который несет каждая вторая форма 43 и скользящий вдоль кулачкового элемента 69; при этом указанный кулачковый элемент 69 имеет рабочий участок 71, поднятый относительно остального кулачкового элемента 69 к участку упаковочного материала 2, продвигаемому вдоль формовочного участка Р1 пути Р для образования смещения вторых форм 43 к второй конфигурации с помощью взаимодействия соответствующих следящих кулачковых элементов 70 с таким рабочим участком 71. Другими словами, рабочий участок 71 расположен на меньшем расстоянии от упаковочного материала 2, чем от остального кулачкового элемента 69, для образования перемещения каждой второй формы 43 параллельно направлению С к упаковочному материалу 2, в то время как такая вторая форма 43 продвигается вдоль формовочного участка Р1 пути Р путем перемещения соответствующего подвижного элемента 35 вдоль рабочего участка R1 пути R.

По возможному альтернативному непоказанному варианту выполнения приводные средства 65 могут содержать только один кулачковый элемент, взаимодействующий только с одной формой формовочного узла 32, при этом другая форма того же формовочного узла 32 поддерживается в фиксированном положении вдоль формовочного участка Р1 пути Р, в этом случае закрытая конфигурация форм каждого формовочного узла 32 может быть получена путем перемещения только одной из форм параллельно направлению С.

По другим возможным недоказанным вариантам выполнения приводные средства 65 могут содержать один или более жидкостных приводов или моторов, действующих на одну или обе формы каждого формовочного узла 32 для установки таких форм в закрытой конфигурации.

Со ссылкой на Фиг. 3, 4 и 5 формующее устройство 10 дополнительно содержит подающее устройство 75 для подачи одной порции 76 расплавленного пластикового материала на каждый принимающий участок 8 упаковочного материала 2 до взаимодействия такого принимающего участка 8 с первой и второй формами 42, 43 соответствующего формовочного узла 32.

В частности, подающее устройство 75 принимает порции 36 из узла выдачи расплавленного пластикового материала, например, непоказанного экструдера, и доставляет каждую порцию 36 на соответствующий принимающий участок 8 упаковочного материала 2.

Отмечается, что термин "порция" используется в настоящем описании и формуле для обозначения заранее определенного/ измеренного количества пластикового материала в пастообразном состоянии, то есть, в расплавленном или полурасплавленном состоянии, удаляемого из узла доставки расплавленного пластикового материала.

В примере, показанном на Фиг. 3, 4, 5 подающее устройство 75 расположено по ходу перед формовочной станцией 31 вдоль пути Р и образовано для принятия ряда порций 76 расплавленного пластикового материала из узла доставки расплавленного пластикового материала и подачи таких порций 76 на сторону 11а покрывающих участков 11 соответствующих принимающих участков 8.

В частности, подающее устройство 75 содержит карусель 77, установленную для вращения вокруг вертикальной оси D параллельно направлению С и содержащую несколько радиальных ответвлений 78, каждая из которых снабжена участком 79 выдачи для доставки одной порции 76 к соответствующему принимающему участку 8 упаковочного материала 2.

Формующие поверхности 47 и 60 каждого формовочного узла 31 образуют средства прессовки для приложения давления на соответствующую порцию 76, расположенную на соответствующем принимающем участке 8 упаковочного материала 2, для направления расплавленного пластикового материала в размере порции 76 для заполнения соответствующей формовочной полости 44 и образования открывного устройства 3.

В использовании образование открывного устройства 3 на соответствующем принимающем участке 8 упаковочного материала 2 выполняется следующим путем.

Первое подающее устройство 75 высвобождает одну порцию 76 расплавленного пластикового материала на один принимающий участок 8 упаковочного материала 2 до достижения признающим участком 8 формовочной станции 31.

На этой стадии один подвижный элемент 35, несущий соответствующий формовочный узел 32, продвигают вдоль рабочего участка R1 пути R для расположения такого формовочного узла 32 выровненным с принимающим участком 8 с порцией 36 в направлении параллельно направлению С.

На этой стадии первая и вторая формы 42, 43 формовочного узла 32 находятся в открытой конфигурации.

С этого момента подвижный элемент 35 и формовочный узел 32 продвигают для достижения принимающего участка 8, на котором должно быть выполнено открывное устройство 3.

Путем взаимодействия следящих кулачковых элементов 67, 70 с рабочими участками 68, 71 соответствующих кулачковых элементов 66, 69 первую и вторую форму 42, 43 смещают к закрытой конфигурации (Фиг. 7), в которой они образуют закрытую полость 44 формы, в свою очередь, полностью принимающую указанный принимающий участок 8.

Во время перемещения из открытой в закрытую конфигурацию первая и вторая формы 42, 43 прикладывают давление к порции 76, так чтобы заставить ее заполнить всю полость 44 формы и образовать открывное устройство 3.

В частности, порцию 76 прессуют формующей поверхностью 47 против стороны 11а покрывающего участка 11; на практике расплавленный пластиковый материал порции 76 постепенно протекает вдоль стороны 11а покрывающего участка 11, в то время как закрытая полость 44 формы образована первой и второй формами 42, 43, контактирующими с упаковочным материалом 2 на обеих противоположных поверхностях 2а, 2b. Расплавленный пластиковый материал наполняет всю камеру 55 для образования отрываемого участка от ее внутренней части к кольцевому периферическому участку 57.

Прессующее действие на расплавленный пластиковый материал, содержащийся в камере 55 для образования отрываемого участка толкает покрывающий участок 11 упаковочного материала 2 против второй формы 43, так что сторона 11b покрывающего участка 11 контактирует с формующей поверхностью 60.

На этой стадии слой 5 термозапечатываемого пластикового материала покрывающего участка 11, обращенный к первой форме 42, расплавляется с пластиковым материалом в полость 44 формы.

Расплавленный пластиковый материал распределяется радиально внутри камеры 55 для образования отрываемого участка до того, как он, в конечном счете, достигает пересечения этой камеры 55 с камерой 58 определенной формы, при этом покрывающий участок 11, не имеющий твердой опоры в виде второй формы 43, аккуратно протыкают путем давления расплавленного пластикового материала; на этой стадии расплавленный пластиковый материал наполняет всю камеру 58 определенной формы.

Тем же образом, когда расплавленный пластиковый материал достигает кольцевого участка в месте пересечения камеры 55 для образования отрываемого участка и трубчатой камеры 56, покрывающий участок 11 протыкают путем давления расплавленного пластикового материала, который вследствие этого протекает во всю трубчатую камеру 56 для образования горловиной части 18 нашивного элемента 13 и резьбы 25.

Другими словами, расплавленный пластиковый материал в виде порции 36 протыкает покрывающий участок 11 в местах пересечения между камерой 55 для образования отрываемого участка и трубчатой камерой 56 и камерой 58, имеющей определенную форму, полости 44 формы для образования сквозных отверстий, которые затем запечатывают пластиковым материалом для полного восстановления целостности упаковочного материала 2.

Когда пластиковый материал, наполняющий всю полость 44 формы, затвердевает, компоненты 54 наружного кольцевого элемента 50 второй формы 43 радиально открываются, и первая и вторая формы 42, 43 перемещаются в открытую конфигурацию для возможности извлечения открывного устройства 3 из формовочного узла 32