Способ полимеризации этилена

Иллюстрации

Показать всеИзобретение относится к газофазной (со)полимеризации этилена с альфа-олефинами CH2=CHR. Способ включает полимеризацию газовой смеси, содержащей этилен, водород, инертный псевдоожижающий газ и, необязательно, один или несколько альфа-олефинов в присутствии каталитической системы. Каталитическая система содержит твердый компонент катализатора, включающий соединение титана на носителе из дихлорида магния и алкилалюминиевое соединение. В полимеризационную смесь дополнительно вводят галогенированный спирт. Технический результат - пониженное образование объемной доли этана на единицу ПЭ одновременно с увеличением активности полимеризации. 13 з.п. ф-лы, 3 табл., 13 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу газофазной полимеризации этилена и его смесей с олефинами CH2=CHR, где R представляет собой алкильный, циклоалкильный или арильный радикал, имеющий 1-12 атомов углерода; способу, осуществляемому в присутствии катализатора, включающего: (а) твердый компонент катализатора, содержащего Ti, Mg, галоген и, необязательно, донор электронов; (b) алкилалюминиевое соединение; и (c) соответствующие галогенированные спирты. Способ характеризуется уменьшенной степенью образования этана.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Газофазная полимеризация является одним из наиболее распространенных способов получения полиэтилена, который осуществляется в реакторе с псевдоожиженным или механически перемешиваемым слоем в присутствии подходящего катализатора, этилена, псевдоожижающего газа и регулятора молекулярного веса, обычно водорода.

При оценке эффективности катализатора для газофазной полимеризации этилена очень важным фактором является его активность. Для данной каталитической системы она может зависеть от условий полимеризации, например, температуры и давления. Однако, при постоянных условиях полимеризации, активность строго зависит от каталитической системы и, если она не удовлетворительна, то необходимо увеличить количество катализатора, подаваемого в реактор, или увеличить время его пребывания. В любом случае, очевидно, что вышеупомянутые факты ухудшают эксплуатационные параметры установки с экономической точки зрения, поскольку увеличение подачи катализатора означает увеличение стоимости на единицу произведенного полимера, в то время как увеличение времени пребывания означает более низкую производительность установки.

Для газофазной полимеризации этилена обычно используют катализаторы Циглера-Натта на основе титана в сочетании с алкилами алюминия. Если в качестве регулятора молекулярного веса используют водород, то часть этилена восстанавливается до этана, тем самым снижая количество этилена для полимеризации. Более того, поскольку во время непрерывной полимеризации этан накапливается в этилене, то его необходимо удалять перегонкой или очисткой до момента достижения им слишком высокого уровня. Данный недостаток особенно ощущается при производстве полимеров этилена с относительно низким молекулярным весом. По сути, в этой ситуации высокое содержание водорода в газофазной смеси приводит к пиковому значению соотношения давлений водород/этилен, что делает более предпочтительным образование этана со стехиометрической точки зрения.

Поэтому представляется важным найти практический и эффективный способ уменьшить образование этана и, возможно, одновременно увеличить активность полимеризации. Данная задача решается непросто, поскольку поведение химических веществ в этом случае совершенно непредсказуемо. Некоторые химические вещества действительно могут усилить активность катализатора, но по существу не эффективны в подавлении образования этана.

Ранее описывались галогенированные углеводороды, которые улучшают активность и уменьшают образование этана. В патенте ЕР 529977 описывается использование галогенированных углеводородов, например, моно - или полигалогенированных алканов, уменьшающих образование этана в процессе газофазной полимеризации. При проведении полимеризации, в примерах 3 и 4, используется хлороформ и 1,1,1-трихлорэтан с величиной соотношения давлений H2/C2- равной 1,25 и получением, соответственно, 3,5 г этана/кг ПЭ и 5,3 г этана/кг ПЭ. В обоих случаях, без использования галогенированных углеводородов, повышение активности очень незначительно.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Заявитель обнаружил, что определенная группа галогенированных спиртов, используемых в газофазной полимеризации этилена в сочетании с компонентом катализатора на основе Ti и алкилалюминием в качестве сокатализатора, позволяют эффективно подавлять образование этана и одновременно повышать активность полимеризации.

Предметом настоящего изобретения является способ получения (со)полимера этилена, включающий полимеризацию газовой смеси, содержащей: этилен, водород, инертный псевдоожижающий газ и, необязательно, один или несколько альфа-олефинов формулы CH2=CHR, где R представляет собой C1-C10 углеводородную группу; в присутствии каталитической системы, содержащей: (А) твердый компонент катализатора, включающий соединение титана на носителе из дихлорида магния; (В) алкилалюминиевое соединение; и (С) галогенированный спирт формулы AOH, где A представляет собой насыщенную или ненасыщенную C1-C10 углеводородную группу, в которой, по меньшей мере, один из атомов водорода заменен хлором, причем указанный способ характеризуется образованием объемной доли этана, меньшей, чем доля, образованная при тех же условиях полимеризации, но при отсутствии галогенированного спирта (С).

Другим предметом настоящего изобретения является способ сокращения образования этана в технологическом процессе полимеризации, который включает: полимеризацию газообразной смеси, содержащей этилен, водород инертный псевдоожижающий газ и, необязательно, один или несколько альфа-олефинов формулы CH2=CHR, где R представляет собой С1-C10 углеводородную группу; в присутствии каталитической системы, содержащей: (А) твердый компонент катализатора, включающий соединение титана на носителе из дихлорида магния; (В) алкилалюминиевое соединение, причем указанный способ характеризуется тем, что полимеризация газовой смеси осуществляется при дополнительном наличии галогенированного спирта формулы AOH, где A представляет собой насыщенную или ненасыщенную C1-C10 углеводородную группу, в которой, по меньшей мере, один из атомов водорода заменен хлором.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительно группа А содержит до 8 атомов углерода и более предпочтительно до 5 атомов углерода. В предпочтительном варианте осуществления, группа А представляет собой насыщенную линейную углеводородную группу, содержащую до четырех атомов углерода. В особенно предпочтительном варианте осуществления, атомом хлора заменяется один или несколько атомов водорода, связанных с атомом углерода в альфа-положении по отношению к гидроксильной группе. В особенно предпочтительном варианте, по меньшей мере, два атома и, более предпочтительно, по меньшей мере, три атома водорода замещаются хлором. Предпочтительным примером галогенированного спирта является 2,2,2-трихлорэтанол.

Предпочтительным является использование галогенированного спиртового соединения (С) в таких объемах, чтобы получить молярное соотношение (С)/Ti (где Ti представляет собой молярный объем титана в компоненте (А)), составляющее от 0,1 до 10, более предпочтительно от 0,5 до 8 и особенно предпочтительно от 0,5 до 6.

Предпочтительные соединения титана имеют формулу Ti(ORII)nXy-n, где n представляет собой число от 0 до 0,5 включительно, y обозначает валентность титана, RII представляет собой алкильный, циклоалкильный или арильный радикал с 1-8 атомами углерода, а Х представляет собой галоген. В частности, RII может представлять собой этил, изопропил, n-бутил, изобутил, 2-этилгексил, n-октил и фенил, (бензил), а Х предпочтительно представляет собой хлор.

Если y равно 4, то n изменяется предпочтительно от 0 до 0,02, а если y равно 3, то n изменяется предпочтительно от 0 до 0,015. Особенно предпочтительным является использование TiCl4.

Твердый компонент катализатора (A) дополнительно содержит внутреннее электронодонорное соединение (внутренний донор), например, выбранный из простых эфиров, сложных эфиров, аминов и кетонов. Внутреннее электронодонорное соединение (ID) используется в таком количестве, чтобы получить соотношения ID/Ti, составляющие от 0,1 до 8, предпочтительно от 0,5 до 7 и более предпочтительно от 1 до 6.

Предпочтительные внутренние электронодонорные соединения выбирают из сложных эфиров алифатических или ароматических карбоновых кислот, например, фталатов, ацетатов, в частности этилацетата, бензоатов, алкоксибензолов, описанных в патенте WO 2011/15553, циклических алкиловых эфиров, например, тетрагидрофурана и диэфиров. Среди них особенно предпочтительными являются тетрагидрофуран и этилацетат.

В дополнение к вышеупомянутым характеристикам твердый каталитический компонент (А) обладает пористостью PF (поры с радиусом до 1 мкм), определенную ртутным методом и составляющую от 0,2 до 0,80 см3/г, более предпочтительно от 0,3 до 0,70 см3/г, обычно от 0,35-0,60 см3/г.

Площадь поверхности, измеренная методом БЭТ, предпочтительно меньше 80, и, в частности, составляет от 10 до 70 м2/г. Пористость, измеренная методом БЭТ, обычно составляет от 0,10 до 0,50, в предпочтительном варианте от 0,10 до 0,40 см3/г.

Частицы твердого компонента имеют в основном шарообразную форму, а их средний диаметр составляет от 30 до 150 мкм, предпочтительно от 40 до 100 мкм. Поскольку частицы, имеют в основном шарообразную форму, то соотношение между наибольшей геометрической осью и наименьшей геометрической осью упомянутых частиц, равно или меньше 1,5, и предпочтительно меньше 1,3.

Способ пригоден для получения вышеупомянутых сферических компонентов и включает стадию (а), в которой соединение MgCl2.mRIIIOH, где 0,3 ≤ m ≤ 1,7 и RIII представляет собой алкильный, циклоалкильный или арильный радикал, имеющий 1-12 атомов углерода, которое реагирует с указанным соединением титана формулы Ti(ORI)nX4-n, где n, y, X и RI имеют то же, определенное выше, значение.

В этом случае, MgCl2⋅mRIIIOH представляет собой предшественника дигалогенида Mg. Такого рода соединения обычно получают смешиванием спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, при температуре плавления аддукта (100-130°C). Затем эмульсию быстро охлаждают, что приводит к затвердеванию аддукта в форме сферических частиц. Типичные способы получения данных сферических аддуктов описаны, например, в патентах США 4469648, 4399054 и WO98/44009. Другим полезным способом придания сферической формы является охлаждение распылением, описанное, например, в патентах США 5100849 и 4829034. Аддукты с требуемым конечным содержанием спирта получают непосредственно с выбранным объемом спирта в процессе подготовки аддукта. Однако, для получения аддуктов с увеличенной пористостью, сначала следует подготовить аддукты с содержанием более чем 1,7 моль спирта на моль MgCl2, а затем подвергнуть их термическому и/или химическому процессу удаления спирта. Процесс термического удаления спирта осуществляется в потоке азота при температуре от 50 до 150°С до тех пор, пока содержание спирта не уменьшится до величины от 0,3 до 1,7. Способ подобного типа описан в патенте ЕР 395083.

Как правило, данные деалкоголированные аддукты характеризуются пористостью (измеренной ртутным методом), благодаря радиусу пор вплоть до 1μм, составляющей от 0,15 до 2,5 см3/г, предпочтительно от 0,25 до 1,5 см3/г.

В реакции на стадии (а) мольное соотношение Ti/Mg является стехиометрическим или выше, а в предпочтительном варианте осуществления, данное соотношение превышает 3. В более предпочтительном варианте используют избыточное количество соединения титана. Предпочтительными соединениями титана являются тетрагалогениды титана, в частности TiCl4. Реакция с соединением титана может быть проведена при суспендировании аддукта в холодном TiCl4 (обычно 0°C), когда смесь нагревают до 80-140°С и выдерживают при этой температуре в течение 0,5-8 часов, в предпочтительном варианте, от 0,5 до 3 часов. Избыточное количество соединения титана отделяется при высоких температурах путем фильтрования или седиментации и сифонирования. Стадию (а) можно повторить два или более раз. В случаях использования катализаторов с электронодонорным соединением последние могут добавляться вместе с соединением титана в реакционной системе для реагирования с аддуктом MgCl2⋅mRIIIOH.

Однако, как описано в патенте WO2004/106388, он представляет собой предпочтительный вариант осуществления изобретения лишь при отдельном добавлении внутреннего электронодонорного соединения на следующей стадии, после завершения реакции между аддуктом и соединением титана.

В другом варианте осуществления, как описано в патенте PCT/EP2014/061958, перед добавлением внутреннего донора электронов, твердый компонент катализатора, подаваемый в конце стадии (а), подвергается предварительной полимеризации в присутствии алкилалюминия, небольшого количества мономера и, необязательно, внешнего донора.

В соответствии с изобретением, компонент катализатора (В) выбирается из алкилалюминиевых, возможно галогенированных соединений. В частности, он выбирается из соединений триалкилалюминия, например, триметилалюминия, триэтилалюминия, три-n-бутилалюминия, триизобутилалюминия. Соотношение Al/Ti выше 1 и обычно составляет от 5 до 800.

Молярное соотношение между компонентом (В) и компонентом (С) предпочтительно составляет от 10 до 100, более предпочтительно от 12 до 60 и особенно предпочтительно от 15 до 50.

Вышеупомянутые компоненты (А)-(В) и галогенированный спирт (С) подаются в реактор полимеризации несколькими способами. Например, их можно подавать в реактор полимеризации по отдельности, где в условиях полимеризации можно более полно использовать их активность. В другом варианте осуществления, преимуществом является проведение предварительной реакции компонентов (А)-(С), необязательно, в присутствии небольших количеств олефинов, длительностью от 0,1 до 120 мин, предпочтительно от 1 до 60 минут. Предварительная реакция может осуществляться в жидком разбавителе при температуре от 0 до 90°С, предпочтительно от 20 до 70°С.

В еще одном возможном варианте осуществления, компоненты (А)-(В) предварительно вступают в реакцию в указанных условиях, а затем подаются в реактор, куда отдельно вводится галогенированный спирт.

Каталитическая система (А)-(В) с необязательным присутствием галогенированного спирта (С) может непосредственно использоваться в основном процессе газофазной полимеризации или, в альтернативном варианте, она может подвергаться предварительной полимеризации. Стадия предварительной полимеризации обычно предпочтительна в случае отсутствия предварительной полимеризации при получении твердого компонента А катализатора. Предварительная полимеризация может проводиться с любым из олефинов формулы СН2=CHR, где R представляет собой Н или C1-C10 углеводородную группу. В частности, особенно предпочтительно осуществлять предварительную полимеризацию этилена, пропилена или их смесей с одним или несколькими α-олефинами, где указанные смеси содержат до 20 мольных % α-олефина, образуя количества полимера от 0,1 г на грамм твердого компонента до 1000 г на грамм твердого компонента катализатора. Стадия предварительной полимеризации осуществляется в жидкой или газовой фазе при температуре от 0 до 80°C, предпочтительно от 5 до 70°С. Стадию предварительной полимеризации можно проводить в поточном режиме в составе технологического процесса непрерывной полимеризации или отдельном периодическом процессе. Особенно предпочтительной является периодическая предварительная полимеризация катализатора с пропиленом для получения количества полимера от 0,5 до 20 г на грамм компонента катализатора. Предварительно полимеризованный компонент катализатора также может подвергаться дополнительной обработке соединением титана перед использованием на основной стадии полимеризации. В этом случае особенно предпочтительным является использование TiCl4. Реакцию с соединением Ti осуществляют суспендированием предварительно полимеризованного компонента катализатора в жидком соединении Ti, необязательно, в смеси с жидким разбавителем, нагревом смеси до 60-120°С и выдерживании при этой температуре в течение 0,5-2 часов.

Способ газофазной полимеризации по настоящему изобретению осуществляют в газофазном реакторе любого типа при температуре от 60 до 130°С, предпочтительно от 70 до 110°С. Обычно полное давление газовой фазы составляет от 10 до 40 бар, предпочтительно от 15 до 35 бар. Псевдоожижающий инертный газ выбирается из любого инертного газа, подходящего для этой цели. Особенно предпочтительным газом является азот и пропан.

Самый предпочтительный способ газофазной полимеризации олефинов включает следующие стадии в любом взаимном порядке:

а) полимеризации этилена, необязательно, вместе с одним или несколькими сомономерами, в газофазном реакторе в присутствии каталитической системы, содержащей: (А) твердый компонент катализатора, включающий соединение титана на носителе из дихлорида магния; и (В) алкилалюминиевое соединение;

b) полимеризации этилена, необязательно, с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, количество которого меньше, чем на стадии a), и в присутствии каталитической системы, определенной на стадии а);

где, по меньшей мере, в одном из указанных газофазных реакторов, растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя указанными зонами полимеризации, и где, по меньшей мере, в одном из указанных ректоров полимеризация осуществляется при дополнительном наличии (С) галогенированного спирта формулы AOH, где A представляет собой насыщенную или ненасыщенную C1-C10 углеводородную группу, в которой, по меньшей мере, один из атомов водорода заменен хлором. В первой зоне полимеризации (реакторе восходящего потока) режим быстрого псевдоожижения устанавливаются путем подачи газовой смеси, содержащей один или несколько олефинов (этилена и сомономеров) со скоростью большей, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси предпочтительно составляет от 0,5 до 15 м/с, а более предпочтительно от 0,8 до 5 м/с. Термины "скорость переноса" и "режим быстрого псевдоожижения" хорошо известны в данной области техники. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq. , J. Wiley & Sons Ltd. , 1986"

Во второй зоне полимеризации (реактор нисходящего потока), частицы полимера стекают под действием силы тяжести в уплотненной форме, чем достигаются высокие значения плотности твердого вещества (масса полимера на единицу объема реактора), доходящие до уровня объемной плотности полимера. Другими словами полимер стекает вертикально вниз через реактор нисходящего потока в уплотненном режиме и только небольшие количества газа уносятся полимерными частицами.

В вышеописанном способе предпочтительным является осуществление сополимеризация этилена с одним или несколькими сомономерами на стадии (b). В другом предпочтительном варианте осуществления, соединение (С) присутствует на обеих стадиях а) и б).

При полимеризации этилена и, необязательно, сомономеров в газовой фазе, количество используемого водорода и, следовательно, величина соотношения давлений H2/C2- зависит от типа получаемых полиэтиленовых продуктов и, в частности, от требуемого молекулярного веса, выраженного в зависимости от скорости течения расплава, определенной в соответствии ASTM-D 1238, условие Е. Для относительно низкого молекулярного веса (высокие значения MFR) требуется большее количество водорода, что ведет к росту величины соотношения давлений H2/C2-. Однако, она составляет от 0,5 до 5, предпочтительнее от 1 до 4, более предпочтительно от 1,5 до 3,5.

Количество этана, полученного при гидрогенизации этилена, имеет тенденцию непосредственно зависеть от количества присутствующего водорода. Поэтому уменьшенное выделения этана, полученное с помощью способа в соответствии с настоящим изобретением и сам способ обладает преимуществом при производстве изделий из полиэтилена с относительно высокой скоростью течения расплава. В частности отмечалось, что использование галогенированных спиртов (C) позволяет значительно уменьшить количество этана, образуемого даже при пиковых величинах соотношения давлений H2/C2-. Отмечалось, что при использовании вышеописанного галогенированного спирта в качестве компонента (С) и соответствующем соотношении давлений H2/C2-, составляющем от 2,4 до 3, объем выделяемого этана всегда был меньше 3 кг на тонну произведенного ПЭ. Данный объем ниже объема, полученного при известном уровне техники при более низком соотношении давлений H2/C2- , но при условии использования галогенированного углеводорода в технологическом процессе газофазной полимеризации.

В дополнение к вышеуказанным гомополимерам и сополимерам этилена, катализаторы, в соответствии с настоящим изобретением, также пригодны для получения полиэтиленов очень низкой и сверхнизкой плотности (VLDPE и ULDPE, имеющих плотность ниже 0,920 г/см3, до 0,880 г/см3), состоящих из: сополимеров этилена с одним или несколькими альфа-олефинами, имеющих от 3 до 12 атомов углерода и мольное содержание этиленовых звеньев выше 80%; эластомерных сополимеров этилена и пропилена и эластомерных терполимеров этилена и пропилена с меньшими долями диена, имеющих массовое содержание этиленовых звеньев от 30 до 70%.

Следующие примеры приведены для иллюстрации изобретения без ограничения его объема.

ПРИМЕРЫ

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Свойства определяются согласно следующим методам:

| Индекс текучести расплава MIE: | ASTM-D 1238, условие Е |

| Индекс текучести расплава MIF: | ASTM-D 1238 условие F |

| Индекс текучести расплава MIP: | ASTM-D 1238 условие Р |

| Объемная плотность: | DIN-53194 |

Пористость и площадь поверхности при обработке азотом определяют методом БЭТ (используемый аппарат: SORPTOMATIC 1900 компании Carlo Erba).

Пористость и площадь поверхности при обработке ртутью:

Измерение проводилось порозиметром модельного ряда "Pascal 240" компании Carlo Erba.

Пористость определялась интрузией ртути под давлением. Для этого использовался калибровочный дилатометр (диаметр капилляра 3 мм) CD3P (компании Carlo Erba), соединенный с емкостью, содержащей ртуть, и высоковакуумным насосом. Взвешенное количество образца помещается в дилатометр. Аппарат помещается под высокий вакуум (< 0,1 мм рт.ст.) и выдерживается в этих условиях в течение 20 минут. Затем дилатометр подключается к резервуару с ртутью, которая медленно перетекает в него, пока не достигнет, отмеченного на дилатометре уровня на высоте 10 см. Клапан, который соединяет дилатометр с вакуумным насосом, закрывается и давление ртути постепенно увеличивают до 140 кг/см2 путем закачки азота. Под воздействием давления ртуть входит поры и уровень опускается в соответствии с пористостью материала.

Пористость (см3/г) (для носителей и катализаторов с порами до 1 мкм) и кривая распределения пор непосредственно вычисляется по интегральной кривой распределения пор, которая является функцией уменьшения объема ртути и значений приложенного давления (все эти данные собираются и обрабатываются компьютером оснащенным специальным программным обеспечением Pascal, поставляемым компанией C. Erba, и соединенным с порозиметром).

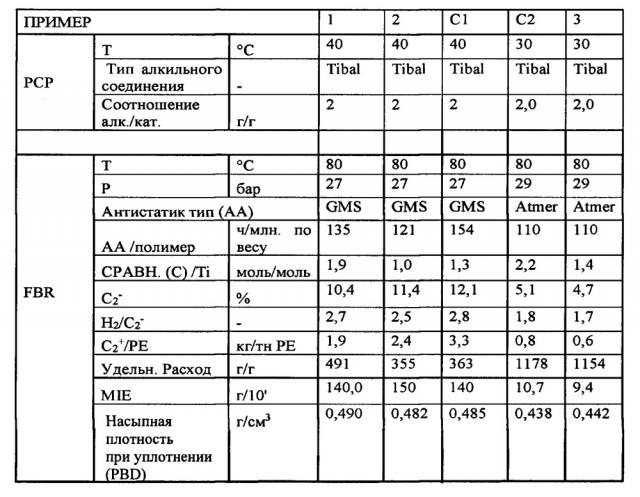

ПРИМЕРЫ 1-3 и СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-2

Процедура получения твердого компонента катализатора

Хлорид магния и спиртовой аддукт, содержащий около 3 молей спирта, получали способом, описанном в примере 2 патента США 4399054, который включен сюда в качестве ссылки, но при 2000 оборотах в минуту, вместо 10000 оборотов в минуту. Аддукт подвергался термической обработке в потоке азота в интервале температур 50-150°С до получения весового содержания спирта в 25%.

В продутую азотом четырехгорлую круглую колбу емкостью 2 л вводили 1 л TiCl4 при 0°С. Затем при той же температуре вводили при помешивании 70 г сферического аддукта MgCl2/EtOH, содержащего 25 вес.% этанола. Температуру повышали до 140°С в течение 2 часов и выдерживали в ней 120 минут. Перемешивание вновь прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон. Твердое вещество затем один раз промывали гептаном при 80°C и пять раз гексаном при 25°C, а затем сушили под вакуумом при 30°C.

В стеклянный реактор емкостью 260 см3, снабженный мешалкой, вводили 351,5 см3 гексана при 20°C и при перемешивании добавляли 7 г каталитического компонента, полученного вышеописанным способом. Поддерживая постоянную внутреннюю температуру, в реактор медленно вводили 5,6 см3 раствора три-n-октилалюминия (TNOA) в гексане (около 370 г/л) и температуру доводили до 10°С. После 10-минутного перемешивания в реактор осторожно вводили 10 г пропилена при той же температуре в течение 4 часов. Расход пропилена в реакторе контролировался, а полимеризация прекращалась при достижении теоретической конверсии 1 г полимера на 1 г катализатора. Затем все содержимое фильтровали и промывали три раза гексаном при температуре 30°С (50 г/л). После сушки, предварительно полимеризованный катализатор (А) подвергли анализу и обнаружили в нем содержание 1,05 г полипропилена на 1 г исходного катализатора, 2,7% Ti, 8,94% Mg и 0,1% Al.

Процедура полимеризации

Процедура полимеризации осуществлялась на непрерывно работающей установке, оснащенной: небольшим реактором (емкостью для предварительной реакции), в котором смешиваются компоненты катализатора с образованием каталитической системы; второй транзитной емкостью для каталитической системы, полученной в предыдущем реакторе; и одним реактором с псевдоожиженным слоем (реакторы полимеризации), поддерживаемым в режиме псевдоожижения пропаном, для каталитической смеси, поступающей из предыдущего реактора.

В емкость для предварительной реакции подаются следующие реагенты:

подготовленный вышеописанным способом твердый компонент катализатора;

жидкий пропан в качестве разбавителя;

раствор TIBAL.

Полученную таким образом каталитическую систему подавали из секции предварительной реакции (первая емкость) во вторую емкость, а затем в газофазный реактор с псевдоожиженным слоем вместе с мономером, добавкой, снижающей статические заряды (глицеролмоностеарат / Atmer) и раствором в гексане 2,2,2-трихлорэтанола (циклогексилхлорид в сравнительных примерах 1 и 2). Реактор работал в условиях, указанных в Таблице 1. Полимер, отобранный из конечного реактора, сначала передавали в отпарную секцию, затем сушили при 70°С в потоке азота и взвешивали. Свойства полимера приведены в Таблице 1.

Таблица 1

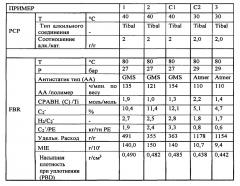

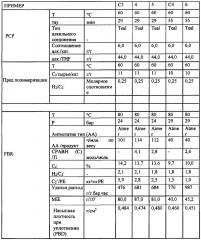

ПРИМЕРЫ 4-6 и Сравнительный пример 3-4

Получение твердого компонента (А)

Хлорид магния и спиртовой аддукт, содержащий около 3 молей спирта, получали способом, описанном в примере 2 патента США 4399054, который включен сюда в качестве ссылки, но при 2000 оборотах в минуту, вместо 10000 оборотов в минуту. Аддукт подвергался термической обработке в потоке азота в интервале температур 50-150°С до получения весового содержания спирта в 24,4%.

В продутую азотом четырехгорлую круглую колбу емкостью 2 л вводили 1 л TiCl4 при 0°С. Затем при той же температуре вводили при помешивании 70 г сферического аддукта MgCl2/EtOH, содержащего 24,4 вес.% этанола. Температуру повышали до 130°С в течение 2 ч и поддерживали в течение 90 мин. Затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон. В колбу дополнительно добавляли первичный TiCl4 для достижения начального объема жидкости. Температуру поддерживали при 130°С в течение 90 минут. Твердому продукту вновь давали осесть, а надосадочную жидкость сливали через сифон. Твердый продукт затем трижды промывали безводным изогексаном (400 мл для каждой промывки) при 60°C и дважды при 25°C.

В конце остаточный твердый продукт суспендировали в 600 мл сухого изогексана. При той же температуре и при перемешивании каплями добавляли 92 мл этилацетата.

Температуру повышали до 50°С, а смесь перемешивали в течение 2 часов. Перемешивание вновь прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон.

Твердый продукт вновь дважды промывали безводным гексаном (2 х 100 мл ) при 40°C извлекали, сушили под вакуумом и подвергали анализу.

Mg= 15,0 вес. %, Ti=2,4 все.%, AcOEt= 26,9 вес.%

Процедура полимеризации

Процедура полимеризации проводилась на той же установке, описанной в Примере 1, с той разницей, что во второй емкости предварительная полимеризации катализатора, полученного вышеописанным способом, происходила согласно условиям, приведенным в Таблице 2, которая также описывает основные условия полимеризации.

Таблица 2

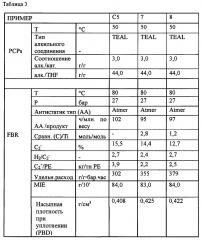

ПРИМЕР 7-8 и сравнительный пример 5

Процедура полимеризации проводилась на той же установке, что и в Примере 1, с той разницей, что катализатор, полученный согласно Примеру 1 из патента PCT/EP 2014/061958, использовали в комбинации с тетрагидрофураном в качестве внешнего донора. Добавка Atmer 163, снижающая статические заряды, использовалась место GMS. Условия полимеризации и результаты представлены в Таблице 3.

Таблица 3

Как следует из приведенных выше примеров, галогенированные спирты обеспечивают пониженное образование этана (C2+) на единицу ПЭ одновременно с увеличением активности полимеризации. В частности, галогенированные спирты (пример 1) оказались более эффективными в снижении образования этана, чем галогенированный углеводород в тех же условиях (сравнительный пример 1-2).

1. Способ получения (со)полимера этилена, включающий полимеризацию газовой смеси, содержащей: этилен, водород, инертный псевдоожижающий газ и, необязательно, один или несколько альфа-олефинов формулы CH2=CHR, где R представляет собой C1-С10 углеводородную группу; в присутствии каталитической системы, содержащей: (А) твердый компонент катализатора, включающий соединение титана на носителе из дихлорида магния; (В) алкилалюминиевое соединение; причем (С) галогенированный спирт формулы АОН дополнительно вводят в полимеризационную смесь, где А представляет собой насыщенную или ненасыщенную C1-С10 углеводородную группу, в которой, по меньшей мере, один из атомов водорода заменен хлором, причем указанный способ характеризуется образованием объемной доли этана, меньшей, чем доля образованная при тех же условиях полимеризации, но при отсутствии галогенированного спирта (С).

2. Способ по п. 1, отличающийся тем, что группа А содержит до 8 атомов углерода.

3. Способ по п. 1, отличающийся тем, что группа А представляет собой насыщенную линейную углеводородную группу, содержащую до четырех атомов углерода.

4. Способ по п. 1, отличающийся тем, что атомом хлора заменяют один или несколько атомов водорода, связанных с атомом углерода в альфа-положении по отношению к гидроксильной группе.

5. Способ по п. 1, отличающийся тем, что, по меньшей мере, два атома водорода заменяются хлором.

6. Способ по п. 1, отличающийся тем, что группа R выбирается из С1-С5 линейных алкильных групп.

7. Способ по любому из пп. 1-5, отличающийся тем, что соединение (С) представляет собой 2,2,2-трихлорэтанол.

8. Способ по п. 1, отличающийся тем, что галогенированный спирт (С) используют в таких количествах, чтобы получить молярное соотношение (C)/Ti в пределах от 0,1 до 10, где Ti представляет собой молярный объем титана в компоненте (А).

9. Способ по п. 8, отличающийся тем, что молярное соотношение (C)/Ti составляет от 0,5 до 8.

10. Способ по п. 1, отличающийся тем, что твердый компонент катализатора (А) дополнительно включает внутренний донор (ID), например, выбранный из простых эфиров, сложных эфиров, аминов и кетонов.

11. Способ по п. 10, отличающийся тем, что ID используют в таком количестве, чтобы получить соотношения ID/Ti, составляющие от 0,1 до 8.

12. Способ по п. 1, отличающийся тем, что выполняется при температуре от 60 до 130°С и при общем давлении газовой фазы от 10 до 40 бар.

13. Способ по п. 1, состоящий из следующих стадий, в любом взаимном порядке:

a) полимеризации этилена, необязательно, вместе с одним или несколькими сомономерами, в газофазном реакторе в присутствии водорода и каталитической системы, содержащей: (А) твердый компонент катализатора, включающий соединение титана на носителе из дихлорида магния; и (В) алкилалюминиевое соединение;

b) сополимеризации этилена с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, количество которого меньше, чем на стадии а), и в присутствии каталитической системы, определенной на стадии а);

где, по меньшей мере, в одном из указанных газофазных реакторов растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя указанными зонами полимеризации, причем указанный способ, отличается тем, что, по меньшей мере, в одном из указанных ректоров полимеризация осуществляется при дополнительном наличии (С) галогенированного спирта формулы АОН, где А представляет собой насыщенную или ненасыщенную C1-С10 углеводородную группу, в которой, по меньшей мере, один из атомов водорода заменен хлором.

14. Способ газофазной полимеризации по п. 13, отличающийся тем, что на стадии (b) осуществляется сополимеризация этилена с одним или несколькими сомономерами.