Автоматический регулятор тормозной рычажной передачи железнодорожного транспортного средства

Иллюстрации

Показать всеИзобретение относится к элементам пневматических систем тормозного оборудования подвижного состава рельсового железнодорожного транспорта. Автоматический регулятор содержит смонтированный в корпусе регулирующий винт с установленными на нем регулирующей и тяговой гайками, выполненными с возможностью одностороннего последовательного перемещения вдоль оси регулирующего винта под действием усилия торможения и возвратной пружины. Регулирующая и тяговая гайки состоят из подпружиненных сегментов, находящихся в постоянном зацеплении с регулирующим винтом, имеющим упорную самотормозящую резьбу, образуя с ним винтовую пару. Между регулирующей и тяговой гайками размещен фиксатор. Фиксатор жестко связан в осевом направлении с регулирующей гайкой и взаимодействует с тяговой гайкой с обеспечением при возникновении сжимающего по оси регулятора усилия фиксации сегментов тяговой гайки на регулирующем винте. Достигается повышение эксплуатационной надежности, эффективности работы и увеличении межремонтного срока службы автоматического регулятора. 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к элементам пневматических систем тормозного оборудования подвижного состава рельсового железнодорожного транспорта, в частности к устройствам одностороннего регулирования рычажных передач тормозной системы, и может быть использовано, например, для поддержания величины выхода штока тормозного цилиндра в заданных пределах при работе тормозной системы вагона.

Известен автоматический регулятор тормозной рычажной передачи, содержащий корпус, в котором размещен регулирующий винт с несамотормозящей резьбой, на котором установлены подпружиненные прижимными пружинами регулирующая и тяговая гайки. Регулирующая и тяговая гайки выполнены с возможностью вращения на упорных подшипниках под действием возвратной и прижимных пружин. При этом на регулирующей гайке установлено кольцо, зафиксированное от осевого перемещения на гайке посредством резьбы и резьбового штифта, а в корпусе установлен упорный элемент, зафиксированный от осевого перемещения посредством резьбы и резьбового штифта, при этом упорный элемент сопряжен с упомянутым кольцом посредством торцевого шлицевого соединения. (Патент на изобретение № RU 2174478, МПК6 В61Н 15/00, 1999 г. (аналог).)

Недостатком известного автоматического регулятора является наличие в его конструкции фрикционных взаимодействий, которые при воздействии на регулятор вибродинамических нагрузок во время движения железнодорожного транспортного средства приводят к его неконтролируемому роспуску.

Наиболее близким по технической сущности к заявляемому устройству является автоматический регулятор тормозной рычажной передачи, содержащий смонтированный в корпусе регулирующий винт с несамотормозящей резьбой, на котором установлены подпружиненные прижимными пружинами регулирующая и тяговая гайки с фрикционной связью регулирующей гайки с корпусом, возвратную пружину, тяговый стакан и связанный с ним тяговый стержень. Тяговый стакан охватывает регулирующую и тяговую гайки, контактируя с их фрикционными поверхностями. Регулирующая и тяговая гайки вращаются на упорных подшипниках под действием возвратной и прижимных пружин. Корпус авторегулятора взаимодействует с упором рычажной передачи, который при стягивании перемещает корпус с регулирующей гайкой вдоль винта, а при отпуске тяговая гайка под действием возвратной пружины подтягивается к регулирующей гайке, сокращая общую длину авторегулятора. (Патент на изобретение № RU 351742, МПК6 В61Н 15/00, 1970 г. (прототип).)

Недостатком известного автоматического регулятора также является наличие фрикционных связей: между тяговым стаканом и тяговым стержнем, между стаканом и гайками, между самими гайками, а также между регулирующей гайкой и корпусом, которые при воздействии на регулятор вибродинамических нагрузок во время движения железнодорожного транспортного средства приводят к его неконтролируемому роспуску. Кроме того, указанные связи обеспечиваются поджатием контактирующих поверхностей с помощью прижимных пружин, усилия которых может быть недостаточно для вращения регулирующей и тяговой гаек, особенно зимой при малейшем засорении винта или подшипников. При торможении происходит проскальзывание рабочих поверхностей тягового стакана и рабочей гайки, что вызывает повышенный износ фрикционных поверхностей и приводит к выходу регулятора из строя. Кроме того, для приведения в действие автоматического регулятора требуется значительное усилие, создаваемое штоком тормозного цилиндра и затрачиваемое на преодоление усилия жесткой возвратной пружины.

При создании изобретения решалась задача разработки конструкции автоматического регулятора тормозной рычажной передачи железнодорожного транспортного средства с улучшенными эксплуатационными характеристиками, достигаемыми за счет улучшения взаимного расположения элементов авторегулятора.

Технический результат заключается в повышении эксплуатационной надежности, эффективности работы и увеличении межремонтного срока службы автоматического регулятора тормозной рычажной передачи.

Указанный технический результат достигается тем, что автоматический регулятор тормозной рычажной передачи железнодорожного транспортного средства, содержащий смонтированный в корпусе регулирующий винт с установленными на нем регулирующей и тяговой гайками, которые согласно изобретению состоят из подпружиненных сегментов, находящихся в постоянном зацеплении с регулирующим винтом, имеющим упорную самотормозящую резьбу, образуя с ним винтовую пару, и выполнены с возможностью одностороннего последовательного перемещения вдоль оси регулирующего винта под действием усилия торможения и возвратной пружины, при этом между регулирующей и тяговой гайками размещен фиксатор, жестко связанный в осевом направлении с регулирующей гайкой и взаимодействующий с тяговой гайкой с обеспечением при возникновении сжимающего по оси регулятора усилия фиксации сегментов тяговой гайки на регулирующем винте.

При этом согласно изобретению фиксатор содержит корпус, в котором установлена с обеспечением осевого перемещения внутри корпуса под воздействием тяговой гайки при торможении и возвратом в исходное положение при отпуске под действием пружины сжатия фиксирующая втулка.

При этом согласно изобретению корпус выполнен из трубы, закрытой с одного торца регулирующей муфтой, с другого торца - упорной крышкой, выполненными с центральными сквозными отверстиями для прохода регулирующего винта.

При этом согласно изобретению регулирующая гайка размещена с фиксацией в осевом направлении в корпусе регулирующей муфты, закрытом крышкой, жестко соединенной с корпусом муфты винтами, расположенными в пазах между сегментами регулирующей гайки.

При этом согласно изобретению тяговая гайка размещена в полости тягового стакана, расположенного внутри корпуса авторегулятора, и закрыта запирающей втулкой.

При этом согласно изобретению внутренняя поверхность запирающей втулки выполнена конической, сужающейся по направлению от тягового стакана, при этом поверхность тяговой гайки со стороны запирающей втулки также выполнена конической, сопрягаемой с внутренней конической поверхностью запирающей втулки, при этом в пазах между сегментами тяговой гайки размещены штыри, закрепленные в обечайке тягового стакана.

При этом согласно изобретению сегменты тяговой и регулирующей гаек подпружинены с помощью браслетных пружин.

При этом согласно изобретению тяговый стакан жестко связан в осевом направлении с тяговым стержнем, выполненным с обеспечением возможности осевого вращения относительно тягового стакана.

При этом согласно изобретению профиль резьбы регулирующего винта сформирован из несимметричных выступов, при этом угол профиля резьбы более 45°.

При этом согласно изобретению возвратная пружина установлена внутри корпуса соосно с тяговым стержнем с упором с одной стороны в дно тягового стакана, с другой стороны - в упорную крышку.

В преобладающей на сегодняшний день конструкции автоматического регулятора применяются фрикционные взаимодействия контактных поверхностей сопрягаемых деталей. Фрикционные связи обеспечиваются поджатием контактирующих поверхностей с помощью поддерживающих пружин. При этом их усилие несколько больше необходимого во избежание зависимости от шероховатости (волнистости) ее элементов, податливости конструкции в направлении приложения силы и оценивается исходя из наличия контакта металл по металлу в присутствии смазки. Так как усилий пружин на перемещение гаек требуется немного, то основная сила со стороны пружин используется для поджатая фрикционных поверхностей. При этом усилие возвратной пружины должно быть больше усилия поддерживающих пружин в совокупности для обеспечения срабатывания авторегулятора при износе тормозных колодок.

В отличие от известных аналогов в предлагаемой конструкции автоматического регулятора использован регулирующий винт с упорной резьбой, обладающей свойством самоторможения и выдерживающей в процессе эксплуатации ударную нагрузку (рывки). При этом регулирующая и тяговая гайки выполнены в виде подпружиненных сегментов, зафиксированных, например, браслетными пружинами с обеспечением постоянного зацепления на регулирующем винте. Причем внутренняя поверхность сегментов тяговой и регулирующей гаек повторяет профиль регулирующего винта, образуя таким образом с ним винтовые пары.

Регулирующий винт имеет резьбу, профиль которой ориентирован на шаг резьбы и рассчитывается с учетом диаметра резьбы и сохранением свойства самоторможения. В зависимости от значения угла профиля резьбы рассчитывается линейное сопротивление возвратной пружины, которое меньше по сравнению с усилием возвратной пружины известных аналогов.

При нормальном зазоре между тормозными колодками и колесной парой авторегулятор работает как жесткая тяга. При этом использование в заявленной конструкции фиксатора предохраняет авторегулятор от непроизвольного сокращения его длины под воздействием сжимающих нагрузок в случае перехода рычажной передачи в режим отпуска. При увеличении выхода штока тормозного цилиндра более допустимого авторегулятор взаимодействует с упором рычажной передачи, в результате чего корпус авторегулятора с регулирующей гайкой перемещается вдоль винта, сжимая возвратную пружину. Сегменты регулирующей гайки, скользя вдоль регулирующего винта, расходятся в радиальном направлении и перескакивают на новое положение. Фиксатор освобождает тяговую гайку, и регулирующая гайка под действием возвратной пружины начинает проталкивать винт сквозь тяговую гайку, сегменты которой расходятся аналогично сегментам регулирующей гайки и занимают новое положение относительно винта, сокращая общую длину авторегулятора. По завершении отпуска фиксатор под действием своей пружины замыкает сегменты тяговой гайки, обеспечивая тем самым фиксацию тяговой гайки на регулирующем винте.

Таким образом, в заявленной конструкции автоматического регулятора осуществляется ступенчатая регулировка зазора между колодками и колесной парой, исключающая фрикционные взаимодействия, требующие наличия в конструкции автоматического регулятора жестких прижимных пружин. При этом обеспечивается защита авторегулятора от непроизвольного стягивания при большом коэффициенте сопротивления рычажной передачи благодаря гарантированной фиксации сегментов тяговой гайки на регулирующем винте посредством фиксатора, обеспечивающей при отпуске отвод тормозных колодок от колесной пары, исключающей тем самым вероятность юза, благодаря чему повышается эксплуатационная надежность авторегулятора. При этом исключение трущихся деталей увеличивает межремонтный срок службы предлагаемого автоматического регулятора, что подтверждено ресурсными испытаниями. При этом применение в конструкции авторегулятора регулирующего винта, имеющего упорную самотормозящую резьбу, позволяет снизить усилие возвратной пружины, влияющей на эффективность работы автоматического регулятора, более чем в два раза по сравнению с прототипом. В результате использования заявляемого решения достигается указанный технический результат, который заключается в повышении эксплуатационной надежности, эффективности работы и увеличении межремонтного срока службы.

Создана новая конструкция автоматического регулятора тормозной рычажной передачи железнодорожного транспортного средства, обеспечивающая решение многих проблем, возникающих в процессе эксплуатации. Благодаря эффективной регулировке авторегулятором зазора между колодкой и колесной парой более экономично расходуется сжатый воздух при торможении, более плавно протекает процесс торможения по всему поезду и исключаются потери эффективности тормозов.

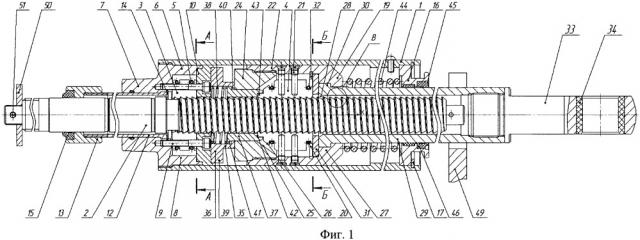

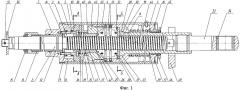

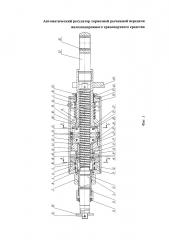

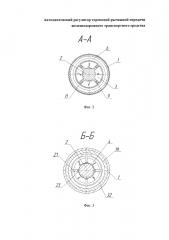

Изобретение поясняется описанием конкретного примера его выполнения и прилагаемыми чертежами, где

на фиг. 1 изображен общий вид автоматического регулятора тормозной рычажной передачи железнодорожного транспортного средства (в разрезе);

на фиг. 2 - сечение А-А фиг. 1 (сегменты регулирующей гайки в зацеплении с регулирующим винтом);

на фиг. 3 - сечение Б-Б фиг. 1 (сегменты тяговой гайки в зацеплении с регулирующим винтом);

на фиг. 4 - вид В фиг. 1 (профиль регулирующего винта);

на фиг. 5 - автоматический регулятор в случае увеличенного зазора между тормозными колодками и колесом при торможении (регулировка длины);

на фиг. 6 - автоматический регулятор в случае увеличенного зазора между тормозными колодками и колесом в процессе отпуска (регулировка длины).

Автоматический регулятор тормозной рычажной передачи железнодорожного транспортного средства имеет трубчатый корпус 1 (фиг. 1), выполненный, например, из стали. В корпусе 1 авторегулятора смонтирован регулирующий винт 2 с упорной самотормозящейся резьбой, на котором установлены с возможностью одностороннего последовательного перемещения вдоль оси регулирующего винта 2 регулирующая гайка 3 и тяговая гайка 4.

Регулирующая гайка 3 и тяговая гайка 4 состоят из подпружиненных сегментов, находящихся в постоянном зацеплении с регулирующим винтом 2, образуя с ним винтовую пару. Зацепление с регулирующим винтом 2 сегментов регулирующей 3 и тяговой 4 гаек обеспечивается, например, браслетными пружинами 5.

С одной стороны корпуса 1 жестко закреплена, например, ввернута регулирующая муфта 6, на наружной поверхности которой выполнен шестигранник 7, выполненный «под ключ». Муфта 6 состоит из полого корпуса 8, в котором размещена с фиксацией в осевом направлении регулирующая гайка 3, закрытого крышкой 10, жестко соединенной с корпусом 8 муфты 6 винтами 9. Винты 9 расположены в пазах 11 (фиг. 2) между сегментами регулирующей гайки 3 и предназначены для защиты сегментов от смыкания между собой, а также для их центрирования относительно регулирующего винта 2. Корпус 8 муфты 6 (фиг. 1) и крышка 10 имеют центральное сквозное отверстие для прохода регулирующего винта и могут быть выполнены, например, из чугуна. В центральном отверстии корпуса 8 регулирующей муфты 6 закреплен защитный кожух 12 с наконечником 13, зафиксированный в осевом направлении упорным кольцом 14. Защитный кожух 12 выполнен, например, из стали. В наконечнике 13 размещен грязесъемник 15, который предохраняет регулирующий винт 2 от загрязнений и повреждений.

С другой стороны корпус 1 авторегулятора закрыт упорной крышкой 16 с центральным сквозным отверстием для прохода регулирующего винта 2 (фиг. 1). Крепление упорной крышки 16 может быть осуществлено, например, вальцеванием или, как показано в нашем примере, упорная крышка 16 фиксируется с помощью пружинного упорного кольца 17.

Тяговая гайка 4 размещена в полости тягового стакана 19, который расположен внутри корпуса 1 авторегулятора. Тяговая гайка 4 так же, как и регулирующая гайка 3, состоит из подпружиненных сегментов (фиг. 1, 3), находящихся в постоянном зацеплении с регулирующим винтом 2 под действием, например, браслетных пружин. От смыкания между собой сегменты тяговой гайки 4 удерживают штыри 21, закрепленные, например, посредством метрической резьбы в обечайке 22 тягового стакана 19 и расположенные в пазах 23 между сегментами тяговой гайки 4.

Тяговый стакан 19 закрыт ввернутой в него запирающей втулкой 24 (фиг. 1), с центральным сквозным отверстием для прохода регулирующего винта 2. Внутренняя поверхность 25 запирающей втулки 24 выполнена конической, сужающейся по направлению от тягового стакана 19. При этом торцевая поверхность 26 тяговой гайки 19 со стороны запирающей втулки 24 также выполнена конической, сопрягаемой с внутренней конической поверхностью 25 запирающей втулки 24. Дно 27 стакана 19 выполнено с осевым отверстием 28, в котором установлен тяговый стержень 29. Тяговый стержень 29 жестко связан со стаканом 19 в осевом направлении и при этом выполнен с обеспечением возможности осевого вращения относительно тягового стакана 19. Как показано в нашем примере, тяговый стержень 29 расположен с упором в дно 27 тягового стакана 19 кольцевым буртом 30, выполненным в его торце, и зафиксирован в продольном направлении шайбой 31 и упорным кольцом 32. С другой стороны в тяговый стержень 29 ввернута проушина 33 с запрессованной в нее втулкой 34 из композитного материала.

Для защиты авторегулятора от непроизвольного стягивания при большом коэффициенте сопротивления рычажной передачи предлагаемая конструкция снабжена фиксатором 35, размещенным между регулирующей 3 и тяговой 4 гайками, жестко связанным в осевом направлении опосредованно через регулирующую муфту 6 с регулирующей гайкой 3 и взаимодействующим с тяговой гайкой 4 с обеспечением при возникновении сжимающего по оси регулятора усилия фиксации сегментов тяговой гайки 4 на регулирующем винте 2.

В нашем примере исполнения фиксатор 35 содержит корпус 36, в котором установлена подпружиненная фиксирующая втулка 37, пружина сжатия 38 которой выполнена цилиндрической с нешлифованными поджатыми на три четверти витками и размещена в корпусе 36 с упором с одной стороны в крышку 10 регулирующей муфты 6, с другой стороны - в торец фиксирующей втулки 37. Корпус 36 и втулка 37 фиксатора 35 могут быть выполнены, например, из стали.

Корпус 36 выполнен цилиндрической формы с основанием 39 на одном конце для жесткого крепления посредством, например, резьбовых болтов (не показаны) к крышке 10 корпуса 8 регулирующей муфты 6 и внутренним кольцевым буртом 40 на другом конце, предохраняющим фиксирующую втулку 37 от выпадения. При этом фиксирующая втулка 37 выполнена с наружным кольцевым буртом 41, взаимодействующим с внутренним кольцевым буртом 40 корпуса 36 фиксатора 35 на одном конце и кольцевой проточкой 42 на другом конце. Для обеспечения взаимодействия с фиксирующей втулкой 37 на торце тяговой гайки 4 выполнен кольцевой выступ 43, при сопряжении которого с кольцевой проточкой 42 фиксирующей втулки 37 обеспечивается замыкание сегментов тяговой гайки 4, предохраняющее от расхождения тяговой гайки в радиальном направлении, следовательно, осуществляется фиксация тяговой гайки 4 на регулирующем винте 2.

Таким образом, фиксирующая втулка 37 выполнена с обеспечением осевого перемещения внутри корпуса 36 фиксатора 35 при упоре в торец тяговой гайки 4 в процессе отпуска и возвратом в исходное положение после занятия тяговой гайкой 4 нового положения относительно регулирующего винта 2 под действием пружины сжатия 38.

Внутри корпуса 1 авторегулятора соосно с тяговым стержнем 29 установлена возвратная пружина 44. Возвратная пружина 44 установлена с упором с одной стороны в дно 27 тягового стакана 19, с другой стороны - в упорную крышку 16. С наружной стороны упорной крышки 16 выполнена открытая кольцевая канавка 45, примыкающая к тяговому стержню 29 для размещения в ней грязесъемника 46, предохраняющего внутреннюю полость корпуса 1 авторегулятора от попадания грязи и влаги.

Регулирующий винт 2 имеет упорную, например, однозаходную резьбу, обладающую свойством самоторможения и выдерживающую в процессе эксплуатации ударную нагрузку (рывки). Упорная резьба регулирующего винта 2 имеет профиль (фиг. 4), который сформирован из несимметричных выступов 47 с разными углами наклона боковых поверхностей относительно оси винта 2 и совпадает с профилем канавок, выполненных на внутренней поверхности сегментов тяговой 4 и регулирующей 3 гаек, образуя с ними винтовые пары. Выступы 47 могут быть выполнены в виде неравностороннего треугольника или, как показано в нашем примере, в виде неравнобедренной трапеции, при этом угол (β) профиля резьбы регулирующего винта 2 более 45°. Шаг резьбы регулирующего винта 2 выбирается в зависимости от требуемой точности регулировки. В нашем случае шаг - 5 мм.

При сборке авторегулятора упорную крышку 16 (фиг. 1) фиксируют в корпусе 1 авторегулятора в осевом направлении с помощью упорного кольца 17. Тяговый стержень 29 вставляют в тяговый стакан 19, вкладывают в стакан 19 шайбу 31 и фиксируют ее при помощи упорного кольца 32. Собранные посредством браслетных пружин 20 сегменты тяговой гайки 4 вставляют в тяговый стакан 19 до упора в шайбу 31 и вворачивают в сегменты пропущенные сквозь отверстия в обечайке 22 тягового стакана 19 монтажные винты (не показаны), разводя сегменты тяговой гайки 4 от центра. В обечайку 22 тягового стакана 19 вворачивают штыри 21, разделяющие сегменты тяговой гайки 4, размещая их в пазах между сегментами тяговой гайки 4, и вставляют в тяговый стакан 19 регулирующий винт 2. После чего выкручивают из тягового стакана 4 монтажные винты и закрывают тяговую гайку 4 запирающей втулкой 24.

Собранные посредством браслетных пружин 5 сегменты регулирующей гайки 3 вставляют в корпус 8 регулирующей муфты 6 и закрепляют сегменты регулирующей гайки 3 с помощью монтажных винтов (не показаны), разведя сегменты гайки 3 от центра. Крышку 10 регулирующей муфты 6 устанавливают на ее корпусе 8 и закрепляют винтами 9, помещая их между пазами сегментов регулирующей гайки 3. В соответствующую кольцевую проточку, выполненную в крышке 10 регулирующей муфты 6, устанавливают фиксатор 35 и закрепляют положение фиксатора 35 резьбовыми болтами.

Собранные таким образом регулирующую муфту 6 с регулирующей гайкой 3 и фиксатор 35 надевают на регулирующий винт 2 до соприкосновения корпуса 36 фиксатора 35 с запирающей втулкой 24. После чего монтажные винты выкручиваются. На тяговый стержень 29 надевают возвратную пружину 44, устанавливают собранную конструкцию в корпусе 1, вставляя тяговый стержень 29 в отверстие упорной крышки 16, и вворачивают в корпус 1 авторегулятора регулирующую муфту 6, предварительно сжав возвратную пружину 44. На регулирующий винт 2 монтируют наконечник 13 с грязесъемником 15. На тяговый стержень 29 наворачивают проушину 33, с помощью которой авторегулятор монтируется в тормозную рычажную передачу грузового вагона с размещением наружной части тягового стержня 29 в прорези упора 49. С другой стороны авторегулятор устанавливается в тормозную рычажную передачу резьбовым концом и фиксируется квадратной шайбой 50 и шплинтом 51.

Авторегулятор передает тянущее усилие от рычага, приводимого в движение тормозным цилиндром, к рычажной передаче и в процессе работы перемещается вправо и обратно. При нормальной величине зазоров между колесом вагона и тормозной колодкой авторегулятор при приложении тянущей силы начинает перемещаться вправо (по чертежу) и не доходит до упора 49 или лишь касается его, когда тормозные колодки уже приходят в соприкосновение с колесами. Далее он работает как жесткая тяга, передавая усилие торможения. Усилие от проушины 33 передается на тяговый стержень 29, далее - на тяговый стакан 19 и запирающую втулку 24.

Запирающая втулка 24 своей внутренней конической поверхностью 25 приходит в соприкосновение с конической поверхностью 26 тяговой гайки 4 и передает усилие торможения регулировочному винту 2, одновременно прижимая сегменты тяговой гайки 4 к нему. При этом кольцевой выступ 43 тяговой гайки 4 взаимодействует с кольцевой проточкой 42 втулки 37 фиксатора 35, гарантированно обеспечивая фиксацию сегментов тяговой гайки 4 на регулирующем винте 4 при возникновении сжимающего по оси регулятора усилия. Тем самым исключена возможность расцепления винта 2 и тяговой гайки 4 в процессе торможения и сокращения длины регулятора под действием сжимающих сил при отпуске тормозов. От винта 2 усилие торможения передается в рычажную передачу вагона. При этих условиях регулирующая муфта 6 и установленная в ее корпусе 8 регулирующая гайка 3 остаются неподвижными относительно регулирующего винта 2.

При начавшемся износе тормозных колодок в момент торможения упорная крышка 16 авторегулятора касается упора 49 и продолжает свое движение. Корпус 1 авторегулятора с крышкой 16 и регулирующей муфтой 6 перемещаются влево (по чертежу), сжимая возвратную пружину 44. Сегменты регулирующей гайки 3 скользят по наклонной поверхности винтовой канавки регулирующего винта 2 и начинают расходиться в радиальном направлении. Тормозное усилие передается по той же схеме, что описана выше (при нормальных зазорах). Если перемещение корпуса 1 с муфтой 6 составляет менее 5 мм, то при отпуске тормозов под действием возвратной пружины 44 они занимают прежнее положение относительно регулирующего винта 2.

Если перемещение корпуса 1 с регулирующей муфтой 6 составит 5 мм и более, то сегменты регулирующей гайки 3 пройдут всю наклонную поверхность винтовой канавки и под действием браслетных пружин 5 займут новое положение относительно регулирующего винта 2 (фиг. 5). Между фиксатором 35 и запирающей втулкой 24 образуется зазор. Кольцевая проточка 42 фиксирующей втулки 37 перестает взаимодействовать с выступом 43 тяговой гайки 4, предоставляя возможность сегментам тяговой гайки 4 расходиться в радиальном направлении. При отпуске тормозов (фиг. 6) под действием возвратной пружины 44 корпус 1 потянет за собой регулирующую муфту 6 и та сегментами регулирующей гайки 3 протолкнет регулирующий винт 2 сквозь подпружиненные сегменты тяговой гайки 4. При этом в момент упора фиксатора 35 в торец тяговой гайки 4 с раздвинутыми сегментами расширившийся выступ 43 тяговой гайки выходит за пределы диаметра кольцевой проточки 42 втулки 37 фиксатора 35, поэтому фиксатор 35 не препятствует дальнейшему продвижению регулирующей муфты 6 вместе с регулирующим винтом 2, позволяя тяговой гайке 4 занять новое положение относительно винта 2 в осевом направлении. Как только сегменты тяговой гайки 4 займут новое положение, они сомкнутся под действием браслетных пружин 5. Фиксирующая втулка 37 под действием своей пружины 38 войдет в сопряжение своей кольцевой проточкой 42 с кольцевым выступом 43 тяговой гайки 4 и зафиксирует положение ее сегментов, обеспечив фиксацию положения тяговой гайки 4 относительно регулирующего винта 2 (фиг. 1). Таким образом, общая длина авторегулятора сократится на размер, кратный 5 мм. Зазоры между тормозными колодками и колесами вагона придут в норму. При следующем торможении авторегулятор снова будет работать как жесткая тяга. При возникновении чрезмерного осевого сжимающего усилия фиксатор 35 препятствует расхождению сегментов тяговой гайки 4, обеспечивая надежное зацепление тяговой гайки 4 регулирующем винтом 2, исключая тем самым несанкционированное уменьшение длины регулятора.

Для того чтобы распустить авторегулятор вручную, нет необходимости отсоединять его от рычажной передачи. Нужно вращать корпус 1 авторегулятора против часовой стрелки, если смотреть от тормозного цилиндра. Вращение через регулирующую муфту 6 упорную крышку 16, возвратную пружину 44 и тяговый стакан 19 передастся регулирующей 3 и тяговой 4 гайкам. Они начнут наворачиваться по винтовой канавке на регулирующий винт 2 и выталкивать его наружу, увеличивая общую длину авторегулятора.

В результате предлагаемое изобретение способно обеспечить достижение усматриваемого заявителем технического результата: повышение эксплуатационной надежности, эффективности работы и увеличение межремонтного срока службы автоматического регулятора тормозной рычажной передачи железнодорожного транспортного средства, благодаря применению в конструкции авторегулятора регулирующего винта с упорной самотормозящей резьбой, выполненных в виде подпружиненных сегментов тяговой и регулирующей гаек, и расположенного между гайками фиксатора, что позволило исключить фрикционные связи, снизить усилие возвратной пружины, обеспечить малую чувствительность регулятора к вибродинамическим нагрузкам во время движения железнодорожного транспортного средства и сохранить при этом функцию жесткой тяги авторегулятора при большом коэффициенте сопротивления рычажной передачи.

1. Автоматический регулятор тормозной рычажной передачи железнодорожного подвижного состава, содержащий смонтированный в корпусе регулирующий винт с установленными на нем регулирующей и тяговой гайками, отличающийся тем, что гайки состоят из подпружиненных сегментов, находящихся в постоянном зацеплении с регулирующим винтом, имеющим упорную самотормозящую резьбу, образуя с ним винтовую пару, и выполнены с возможностью одностороннего последовательного перемещения вдоль оси регулирующего винта под действием усилия торможения и возвратной пружины, при этом между регулирующей и тяговой гайками размещен фиксатор, жестко связанный в осевом направлении с регулирующей гайкой и взаимодействующий с тяговой гайкой с обеспечением при возникновении сжимающего по оси регулятора усилия фиксации сегментов тяговой гайки на регулирующем винте.

2. Автоматический регулятор по п. 1, отличающийся тем, что корпус выполнен из трубы, закрытой с одного торца регулирующей муфтой, с другого торца - упорной крышкой, выполненными с центральными сквозными отверстиями для прохода регулирующего винта.

3. Автоматический регулятор по п. 1, отличающийся тем, что регулирующая гайка размещена с фиксацией в осевом направлении в корпусе регулирующей муфты, закрытом крышкой, жестко соединенной с корпусом муфты винтами, расположенными в пазах между сегментами регулирующей гайки.

4. Автоматический регулятор по п. 1, отличающийся тем, что тяговая гайка размещена в полости тягового стакана, расположенного внутри корпуса авторегулятора, и закрыта запирающей втулкой.

5. Автоматический регулятор по п. 4, отличающийся тем, что внутренняя поверхность запирающей втулки выполнена конической, сужающейся по направлению от тягового стакана, при этом поверхность тяговой гайки со стороны запирающей втулки также выполнена конической, сопрягаемой с внутренней конической поверхностью запирающей втулки, при этом в пазах между сегментами тяговой гайки размещены штыри, закрепленные в обечайке тягового стакана.

6. Автоматический регулятор по п. 1, отличающийся тем, что сегменты тяговой и регулирующей гаек подпружинены с помощью браслетных пружин.

7. Автоматический регулятор по п. 4, отличающийся тем, что тяговый стакан жестко связан в осевом направлении с тяговым стержнем, выполненным с обеспечением возможности осевого вращения относительно тягового стакана.

8. Автоматический регулятор по п. 1, отличающийся тем, что профиль резьбы регулирующего винта сформирован из несимметричных выступов, при этом угол профиля резьбы более 45°.

9. Автоматический регулятор по п. 1, отличающийся тем, что фиксатор содержит корпус, в котором установлена с обеспечением осевого перемещения внутри корпуса под воздействием тяговой гайки при торможении и возвратом в исходное положение при отпуске под действием пружины сжатия фиксирующая втулка.

10. Автоматический регулятор по п. 7, отличающийся тем, что возвратная пружина установлена внутри корпуса соосно с тяговым стержнем с упором с одной стороны в дно тягового стакана, с другой стороны - в упорную крышку.