Изделие для транспортировки и хранения жидких и газообразных сред

Иллюстрации

Показать всеИзобретение относится к области производства изделий для транспортировки и хранения жидких и газообразных сред, представляющих собой тела вращения из волокнистых композиционных материалов, изготовленных методом намотки с использованием как органических, так и неорганических связующих, при эксплуатации которых требуется повышенная кольцевая жесткость. Изделие содержит корпус, состоящий из внутренней футеровочной стенки и наружной несущей стенки в виде по меньшей мере одного слоя полых ребер жесткости в форме кривой 2-го порядка в виде или спирали, или колец, или шпангоутов. Внутренняя футеровочная стенка имеет толщину 0,1-20 мм и изготовлена из металлической ленты толщиной 0,1-1,2 мм. Пространство между полыми ребрами жесткости и сами ребра жесткости при необходимости заполнены теплозащитным материалом. Технический результат: расширение и улучшение эксплуатационных свойств в особенности для габаритных изделий. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области производства изделий для транспортировки и хранения жидких и газообразных сред, представляющих собой тела вращения из волокнистых композиционных материалов, изготовленных методом намотки с использованием как органических, так и неорганических связующих, при эксплуатации которых требуется повышенная кольцевая жесткость. Изобретение может найти применение в ЖКХ (трубы для канализации), при изготовлении дымовых труб ТЭЦ и котельных, в железнодорожном транспорте (цистерны, вагоны) и для изготовления различных емкостей в нефтехимии и других отраслях народного хозяйства.

Из уровня техники известны изделия, такие как трубопровод или емкость для транспортировки, соответственно, для хранения криогенных сред и способ изготовления такого трубопровода или такой емкости, состоящей из многослойной конструкции, в которой по меньшей мере один слой выполнен из нитей, заделанных в скрепляющую их между собой термически отвержденную смолу. Волокна представляют собой углеродные или стеклянные волокна (заявка RU №200311607, МПК F17D 1/00, 10.11.2004).

Недостатком известного технического решения является низкая кольцевая жесткость, что ограничивает область его применения.

Известно изделие в виде стеклопластиковой трубы, содержащей несущий стеклопластиковый слой и внутренний, футеровочный, слой из термореактивного композита, включающего инициатор отверждения (пат. RU №2181456, МПК F16L 9/12, 20.04.2002 г.).

Недостатком известного изделия является ограничение изготовления внутренне, футеровочно, стенки определенным типом материала.

Наиболее близким к заявленному изобретению является труба или емкость, известная из патента RU №2333412, МПК F16L 9/12, 10.09.2008, содержащая корпус, состоящий из основной стенки и наружной стенки в виде по меньшей мере одного слоя полых кольцевых ребер жесткости, намотанных в виде спирали, покрытого листовым материалом - прототип.

Недостатком прототипа является ограничение изготовления внутренней, футеровочной, стенки определенным типом материала и наружной несущей стенки из полых ребер жесткости только в виде спирали, с ограничением применяемого материала.

Техническим результатом, на достижение которого направлено заявленное изобретение, является расширение и улучшение эксплуатационных свойств, в особенности для габаритных изделий для транспортировки и хранения жидких и газообразных сред.

Указанный технический результат достигается тем, что в изделии для транспортировки и хранения жидких и газообразных сред, представляющем собой тело вращения из волокнистых композиционных материалов, содержащем корпус, состоящий из внутренней, футеровочной, стенки и наружной, несущей, стенки в виде по меньшей мере одного слоя из полых ребер жесткости в форме кривой 2-го порядка в виде или спирали, или колец, или шпангоутов, внутренняя, футеровочная, стенка имеет толщину 0,1-20 мм и изготовлена из металлической ленты толщиной 0,1-1,2 мм.

Кроме того, указанный технический результат достигается тем, что наружная, несущая, стенка изготовлена из волокнистых композиционных материалов на основе органических и неорганических, например, фосфатных, связующих; слои наружной, несущей, стенки из полых ребер жесткости покрыты листовым материалом, изготовленным из металла или неметалла; пространство между полыми ребрами жесткости и сами ребра жесткости заполнены теплозащитным материалом.

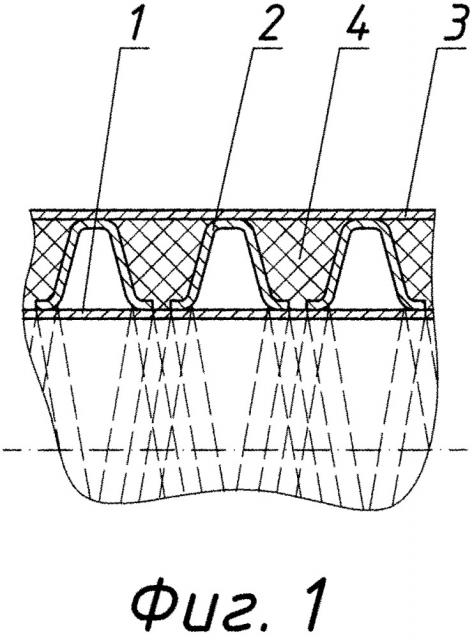

Изобретение иллюстрируется схематичным изображением:

- на фиг. 1 изображен фрагмент продольного разреза изделия при расположении полых ребер жесткости в виде спирали;

- на фиг. 2 изображен фрагмент продольного разреза изделия при расположении полых ребер жесткости в виде колец;

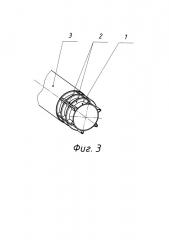

- на фиг. 3 изображен фрагмент изделия в аксонометрии при расположении полых ребер жесткости в виде спирали по фиг. 1;

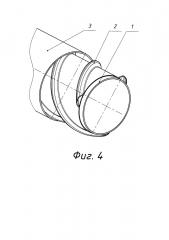

- на фиг. 4 приведено аксонометрическое изображение изделия со спиральным расположением ребер жесткости в виде колец по фиг. 2;

- на фиг. 5 приведено аксонометрическое изображение изделия с расположением ребер жесткости в виде шпангоутов.

Изделие (фиг. 1-5) содержит внутреннюю, футеровочную, стенку 1 из металлического материала и наружную несущую стенку, состоящую из по меньшей мере одного слоя полых ребер жесткости 2 в форме кривой 2-го порядка в виде или спирали, или колец, или шпангоутов. Полые ребра жесткости изготовлены из волокнистого композиционного материала на основе органического или неорганического связующего и покрыты листовым материалом 3, изготовленным из металла или неметалла. Пространство между полыми ребрами жесткости 2 и сами ребра жесткости заполнены теплозащитным материалом 4.

Изделие изготавливают методом намотки.

На подготовленный дорн диаметром до 10 м и длиной до 12,0 м проводят намотку внутренней, футеровочной, стенки 1 изделия. Внутренняя, футеровочная, стенка 1 изделия выполнена металлической, и ее толщина составляет 0,1-20 мм. Для формирования внутренней металлической стенки 1 проводят укладку металлической (нержавеющая, титановая и др.) ленты толщиной 0,1÷1,2 мм.

На сформированную внутреннюю, футеровочную, стенку 1 изделия проводят намотку полых ребер жесткости 2 в форме кривой 2-го порядка в виде или спирали, или колец, или шпангоутов для образования наружной, несущей, стенки изделия.

Шпангоуты (фиг. 5) представляют собой уложенные кольцами или спиралью полые ребра жесткости 2 с перпендикулярно уложенными к кольцам или спирали полыми ребрами жесткости из того же материала. Перпендикулярно уложенные полые ребра изготавливают отдельно, нарезают отрезки необходимой длины и затем закрепляют между кольцевыми или спиральными полыми ребрами жесткости.

Формирование полых ребер жесткости 2, имеющих в поперечном сечении кривую 2-го порядка, осуществляют с помощью специальной формы. Эта форма может быть изготовлена из металлической ленты на специальном оборудовании. Форма может быть также изготовлена из других материалов, например, из минеральной ваты повышенной жесткости. Однако форма из металлической ленты имеет лучшие технико-экономические показатели по сравнению с другими материалами. Металлическая форма позволяет жестко держать форму полого ребра, позволяет выдерживать дополнительную нагрузку на ребро жесткости при эксплуатации изделия и может быть удалена после формирования 1-го слоя полого ребра жесткости. Другие материалы для изготовления полого ребра жесткости не могут обеспечить указанные достоинства металлической формы.

После укладки формы для формирования полого ребра жесткости 2 на нее наматывают волокнистый материал в виде ленты, например, ленты шириной 150 мм из стеклянной ткани марки НПГ-210. Ширина ленты определяется высотой формы ребра жесткости, например, высотой 25 мм для ленты шириной 150 мм. Высота ребра жесткости является одной из основных его характеристик, т.к. находится в квадратичной зависимости (числителя) в формуле механической прочности ребра жесткости. Ленту из волокнистого материала, наматываемую на форму ребра жесткости, предварительно пропитывают связующим. В качестве связующего используют органические (эпоксидные, полиэфирные, фенольные и др. как холодного, так и горячего отверждения) смолы либо неорганические (фосфатные), например, натрийборсиликатфосфатного состава холодного отверждения (без прокаливания). Количество слоев ленты волокнистого материала, пропитанной связующим и наматываемой на форму ребра жесткости, определяет его механическую прочность наряду с его высотой. Повышенная кольцевая жесткость изделия определяется, кроме высоты полого ребра и его толщины, шагом его укладки, т.е.расстоянием между ребрами. Характеристики полых ребер жесткости - высота, толщина стенки, шаг укладки и число слоев ребер жесткости обусловлены необходимой кольцевой жесткостью изделия. Выбор видов металлических лент, волокнистых материалов и связующих для изготовления внутренней, футеровочной, и наружной, несущей, стенок изделия обусловлен условиями эксплуатации изделия (температуры, химической стойкости и др.). В качестве волокнистых материалов применяют стеклянные, базальтовые, углеродные и органические волокна.

После намотки по меньшей мере одного слоя из полых ребер жесткости изделие помещают в камеру отверждения при использовании органических (эпоксидных, полиэфирных, фенольных) смол горячего отверждения. Для увеличения кольцевой жесткости изделия проводят намотку второго и последующих слоев полых ребер жесткости аналогично первому слою. Отличие состоит лишь в том, что второй и последующие слои укладывают в обратном направлении по отношению к первому слою. При этом полые ребра жесткости каждого последующего слоя располагают в середине между полыми ребрами жесткости предыдущего слоя.

По окончании намотки полых ребер жесткости 2 и образования наружной, несущей, стенки, последнюю покрывают листовым материалом 3, выбор которого обусловлен назначением изделия: из металла; из волокнистого композиционного материала; из термопластов и т.п. Пространство между полыми ребрами жесткости и сами полые ребра жесткости может быть заполнено теплозащитным материалом 4. После выполнения указанных операций изделие готово к отгрузке. При диаметре изделия более 3200 мм изготовление его проводят на месте применения (установки) изделия. Это объясняется тем, что транспортировка железнодорожным или автотранспортом возможна для изделий диаметром до 3200 мм.

Соединение готовых изделий между собой осуществляют различными известными способами: посредством муфт, раструбов, фланцев, резьбы и др. Вид соединения определяется размерами изделий и требуемыми техническими показателями.

Применение металлических лент (нержавеющей, титановой и др.) небольшой, не >1,2 мм, толщины позволяет изготавливать изделия (трубы, емкости и др.) с повышенными их эксплуатационными характеристиками.

Предлагаемое изобретение позволяет значительно расширить диапазон использования изделий, представляющих собой тела вращения из волокнистых композиционных материалов, изготовленных методом намотки, в различных отраслях народного хозяйства. Это в первую очередь коллекторы диаметром от 0,5 м до 3,0÷5,0 м для ЖКХ, дымовые трубы для ТЭЦ и котельных, емкости с диаметром до 10 м. Наружная, несущая, стенка труб из полых ребер жесткости с применением различных волокнистых материалов позволяет резко (в разы) увеличить кольцевую жесткость трубы с одновременным увеличением массы только на 20÷25%. Этим достигается низкая цена по сравнению с другими материалами изготовления изделий.

Изготовление внутренней футеровочной стенки изделий из специальных металлических сплавов (нержавеющие, титановые, медные и др.) позволит расширить область применения таких труб без резкого увеличения их стоимости.

1. Изделие для транспортировки и хранения жидких и газообразных сред, представляющее собой тело вращения из волокнистых композиционных материалов, содержащее корпус, состоящий из внутренней футеровочной стенки и наружной несущей стенки в виде по меньшей мере одного слоя полых ребер жесткости в форме кривой 2-го порядка в виде, или спирали, или колец, или шпангоутов, при этом внутренняя футеровочная стенка имеет толщину 0,1-20 мм и изготовлена из металлической ленты толщиной 0,1-1,2 мм.

2. Изделие по п. 1, в котором наружная несущая стенка изготовлена из волокнистых композиционных материалов на основе органических и неорганических, например фосфатных, связующих.

3. Изделие по п. 1, в котором слои наружной несущей стенки из полых ребер жесткости покрыты листовым материалом, изготовленным из металла или неметалла.

4. Изделие по п. 1, или 2, или З, в котором пространство между полыми ребрами жесткости и сами полые ребра жесткости заполнены теплозащитным материалом.