Способ и устройство крепления крупногабаритного зеркала оптико-механического устройства в оправе (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области лазерной техники и может быть использована для монтажа крупногабаритных оптических элементов, в частности зеркал транспортировки лазерного излучения, а также для закрепления подвижных зеркал опорно-поворотных устройств (ОПУ). Сущность изобретений заключается в том, что определяют расчетным путем требуемое количество магнитных опор, мест их крепления к оправе и необходимость применения разгрузок зеркала, осуществляют соединение зеркала с опорами и оправой, которое начинают с приклеивания к поверхности зеркала ферромагнитных опорных пят, которые вместе с магнитами из редкоземельного материала, выполненными в виде отдельных элементов, входят в состав магнитных опор, при этом магнит размещают в посадочном месте, сформированном в оправе или разгрузочном элементе, или вставке. Технический результат – снижение механических деформаций крупногабаритного зеркала как при его монтаже, так и в процессе эксплуатации, повышение стабильности положения зеркала относительно оправы, повышение качественных характеристик оптического тракта всей установки. 6 н. 25 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области лазерной техники и может быть использовано для монтажа крупногабаритных оптических элементов, в частности зеркал транспортировки лазерного излучения, а также для закрепления подвижных зеркал опорно-поворотных устройств (ОПУ).

Решение задачи по доставке лазерного излучения большой мощности на многоканальных лазерных установках особенно проблематично в силу их сложности, большого количества оптических элементов и протяженности оптического тракта. Кроме того, лазерное излучение, проходящее через оптические схемы данных установок, заметно искажается (приобретает аберрации), что вносит дополнительные трудности в задачу автоматической юстировки и коррекции волнового фронта.

Опыт эксплуатации таких установок показывает, что практически перед каждым выстрелом лазера для его эффективной работы требуется юстировка лазерного канала. Сложность разработки и поддержания в работоспособном состоянии системы автоматической юстировки напрямую зависит от стабильности положения каждого ее элемента, в первую очередь зеркал. Поэтому максимальное внимание при конструировании зеркал системы транспортировки нужно уделить стабильности пространственного и углового положения каждого зеркала и элементов его крепления и юстировки, а также максимальному уменьшению влияния конструктивных элементов на оптические характеристики зеркала, как оптического элемента. Вносимые зеркалом в оптический тракт погрешности должны быть минимизированы, так как их дополнительное исправление накладывает повышенные требования к эффективности системы корректировки волнового фронта установки.

Выполнение требований по минимизации искажений, пространственной и временной нестабильности положения зеркала и надежности в работе существенно усложняется в случае применения транспортных зеркал в сложных многоэлементных, многоканальных установках, где на способ крепления и конструкцию узлов крепления и юстировки оптических элементов дополнительно накладываются ограничения, связанные со сложностью и плотностью монтажа системы транспортировки внутри герметизированных световодов, в чистой, обеспыленной, среде, в среде аргона, а также с необходимостью периодического обслуживания и замены элементов при длительной, многолетней эксплуатации физической установки.

В настоящее время создание простых и надежных способов и устройств крепления юстируемых крупногабаритных зеркал, предназначенных для работы в составе системы транспортировки лазерного излучения, обладающих достаточной точностью, жесткостью и долговременной стабильностью, является актуальной и сложной инженерной задачей.

Деформации элементов крепления зеркала, как и самого зеркала должны быть минимальными, независимо от угла положения зеркала. Зеркало с оправой и элементами крепления должно быть максимально компактным, жестким и легким.

При высоких требованиях к качеству оптического тракта максимальная деформация отражающей поверхности зеркала не должна превышать 0,05…0,1 мкм не только сразу после его монтажа, но и при длительной многолетней эксплуатации. При размерах зеркал, превышающих 500 мм, это требует применения элементов разгрузки зеркала и применения «плавающего» или саморегулируемого закрепления зеркала в оправе.

Известны различные типы механического крепления оптических элементов с помощью винтов, резьбовых колец, планок, накладок, уголков или пружин, а также завальцовки оптического элемента в гнезде оправы. («Справочник конструктора оптико-механических приборов». Под редакцией В.А Панова. Л.: «Машиностроение», Ленинградское отделение, 1980 г., с. 277-283).

Известны из описания к авторскому свидетельству СССР №943626 (описание опубликовано 15.07.1982 г) устройство крепления крупногабаритного зеркала в оправе и способ его крепления. Известное устройство содержит одну центральную опору и не менее 3-х опор, каждая из которых выполнена в виде приклеенной к тыльной поверхности зеркала опорной пяты, соединенной с оправой с возможностью перемещения вдоль ее поверхности при помощи тяги, пружины, установочного винта и шаровой опоры, выполненной в виде фланца, жестко соединенного с оправой, кольца со сферической поверхностью, концентричной поверхности опорной платы, двух сепараторов с отверстиями, в которых размещены шарики, расположенные между плоскими поверхностями фланца и кольца и между сферическими поверхностями кольца и опорной платы, при этом тяга выполнена в виде гибкого стержня со сферическими головками, одна из которых концентрична сферической поверхности опорной пяты, а вторая соединена с пружиной, один конец которой жестко связан с оправой, а на другом закреплен установочный винт.

Способ крепления зеркала с помощью вышеописанного устройства включает в себя следующие операции: выбирают количество и место расположения опор, в состав которых входят опорные пяты, и определяют необходимость применения разгрузок зеркала, далее приклеивают к тыльной стороне зеркала опорные пяты, которые располагают равномерно по окружности, соединяют зеркало с центральной опорой, а потом монтируют на оправе шаровую опору и с помощью тяги, сферические головки которой контактируют с коническими поверхностями опорной пяты и вкладыша, соединяют зеркало через шаровую опору и пластинчатую пружину с оправой, для чего один конец пластинчатой пружины жестко соединяют с оправой, а на другом с помощью резьбовой втулки и гайки закрепляют установочный винт, с помощью которого регулируют усилие пружины.

Недостатками известных конструкции и способа являются: сложность, большие габариты и вес, наличие дорогостоящей монтажной регулировки усилий поджатая зеркала, а также то, что опоры, расположенные со стороны тыльной поверхности зеркала и выполненные в виде сложного сборного двухслойного подшипникового узла, не обладают достаточной жесткостью и не могут обеспечить однозначного углового положения зеркала относительно оправы при длительной эксплуатации.

Также из предшествующего уровня техники известны два варианта способа и устройства крепления крупногабаритного зеркала оптико-механического устройства в оправе (патент RU 2528970, опублик. 10.05.2014). Они выбраны в качестве ближайших аналогов заявляемому изобретению.

Первый вариант известного способа крепления крупногабаритного зеркала в оправе включает определение расчетным путем мест крепления и требуемого количества опор, в состав которых входят опорные пяты, приклеиваемые к тыльной поверхности зеркала, определение необходимости применения разгрузок зеркала, установку оправы с центральной опорой в рабочее положение, соединение зеркала и опорных пят с оправой, при этом в качестве опорных пят используют постоянные магниты, которые примагничивают либо непосредственно на выбранные места оправы, либо, при необходимости применения разгрузок зеркала, на элементы разгрузки, которые предварительно соединяют с оправой при помощи шарниров, после чего поверхность магнитов, обращенную к тыльной стороне зеркала, покрывают клеем, а затем осуществляют соединение зеркала с центральной опорой и магнитами путем наложения зеркала до соприкосновения с магнитами при центрировании зеркала по центральной опоре.

Второй вариант известного способа крепления крупногабаритного зеркала оптико-механического устройства в оправе включает определение расчетным путем мест крепления и требуемого количества опор, в состав которых входят опорные пяты, приклеиваемые к тыльной поверхности зеркала, определение необходимости применения разгрузок зеркала, установку оправы в рабочее положение, соединение опор и зеркала с оправой, - опоры, в состав которых входят опорные пяты, дополнительно размещают на боковой поверхности зеркала, для чего определяют расчетным путем места их крепления и требуемое количество, при этом в качестве всех опорных пят используют постоянные магниты, которые примагничивают на выбранные места оправы со стороны боковой поверхности зеркала, а со стороны тыльной поверхности их примагничивают, либо непосредственно на выбранные места оправы, либо при необходимости применения разгрузок зеркала на элемент разгрузки, который предварительно соединяют с оправой при помощи шарнира, после чего поверхность магнитов, обращенную к зеркату, покрывают клеем, а затем осуществляют соединение зеркала с магнитами путем наложения и поджатая зеркала до соприкосновения со всеми магнитам.

Первый вариант известного устройства крепления крупногабаритного зеркала в оправе содержит центральную опору и не менее 3-х периферийных опор, каждая из которых включает в себя приклеенную к тыльной поверхности зеркала опорную пяту, соединенную с оправой с возможностью перемещения относительно нее, при этом в качестве опорных пят использованы постоянные магниты, выполненные из редкоземельных материалов и установленные либо с примыканием к оправе, которая в этом случае полностью или частично в зоне размещения магнитов выполнена из ферромагнитного материала, либо к элементам разгрузки, шарнирно соединенным с оправой и выполненным из ферромагнитного материала, при этом к каждому элементу разгрузки примыкает не менее 2-х магнитов, общее количество которых кратно 3-м, причем в качестве элементов разгрузки использованы равноплечие рычаги-коромысла, либо треугольники.

Второй вариант известного устройства крепления крупногабаритного зеркала оптико-механического устройства в оправе содержит не менее трех опор, каждая из которых включает в себя приклеенную к тыльной поверхности зеркала опорную пяту, соединенную с оправой с возможностью перемещения относительно оправы, кроме того устройство дополнительно включает не менее двух опор, выполненных также в виде опорных пят, но приклеенных к боковой поверхности зеркала, при этом в качестве опорных пят использованы постоянные магниты, которые выполнены из редкоземельных материалов и установлены либо все с примыканием к оправе, которая в этом случае полностью или частично в зоне размещения магнитов выполнена из ферромагнитного материала, либо при необходимости применения разгрузок зеркала магниты, установленные с тыльной стороны зеркала, примыкают к элементу разгрузки, в качестве которого использован либо равноплечий рычаг-коромысло, либо треугольник, шарнирно соединенный с оправой, при этом элемент разгрузки выполнен из ферромагнитного материала, и к каждому элементу разгрузки примыкает не менее двух магнитов, причем общее количество магнитов, расположенных со стороны тыльной поверхности зеркала, кратно трем.

Известные варианты способов и устройств простыми методами позволяют получить надежное безлюфтовое закрепление зеркал ОПУ мобильного оптико-механического комплекса, отказаться от дорогостоящей монтажной регулировки усилий поджатий зеркала, снизить деформации оптических элементов при монтаже и в эксплуатации и тем самым улучшить качественные показатели оптического излучения, уменьшить габариты и вес конструкции транспортабельного опорно-поворотного устройства.

Однако ближайшие аналоги имеют недостатки, которые связаны с ограничением на размеры зеркал и углов их установки в пространстве. При увеличении габаритов, при углах близких к вертикали, площади магнитных опорных пят, расположенных на боковых поверхностях зеркала, будет недостаточно без принятия дополнительных конструктивных мер по уменьшению деформаций зеркала, вызванных локальными перегрузками по боковым граням. Приклеивание магнита непосредственно к зеркалу ограничивает применение клеевых составов горячего отверждения, т.к. самые распространенные низкотемпературные неодимовые магниты не допускается нагревать до температуры выше 75°С, поскольку происходит их необратимое размагничивание, что серьезно ограничивает номенклатуру используемых клеев и прочность склеивания зеркала и магнита. Каждая марка редкоземельных магнитов имеет вполне определенный коэффициент температурного линейного расширения (КТЛР), заданный структурой и химическим составом. Магнитные материалы анизотропны, в зависимости от направления намагничивания, и не ко всем материалам зеркал подходят одинаково хорошо. Кроме того, для «отрицательных» и «положительных» углов расположения зеркал в пространстве, относительно центра Земли, необходимо, в каждом случае, разрабатывать оригинальные конструкции оправ, что в нашем случае вдвое увеличивает их номенклатуру.

Техническим результатом заявляемого изобретения является снижение механических деформаций крупногабаритного зеркала, как при его монтаже, так и в процессе эксплуатации, повышение стабильности положения зеркала относительно оправы, тем самым, повышение качественных характеристик оптического тракта всей установки, в которой зеркало применяется.

Указанный технический результат достигается за счет того, что в соответствии с первым вариантом известного способа крепления крупногабаритного зеркала оптико-механического устройства в оправе, включающего установку с тыльной поверхности зеркала центральной опоры и периферийных магнитных опор, для чего определяют расчетным путем места крепления, размер и требуемое количество магнитных опор, в состав которых входят опорные пяты, которые приклеивают к поверхности зеркала, определение необходимости применения разгрузок зеркала, установку оправы с центральной опорой в рабочее положение и соединение зеркала с оправой, новым является то, что магнитные опоры выполняют в виде составного узла, в который кроме опорной пяты, изготовленной из ферромагнитного материала, входит постоянный магнит из редкоземельного материала, который размещают в сформированном в оправе или разгрузочном элементе, или вставке посадочном месте, при этом процесс соединения зеркала с опорами начинают с приклеивания опорных пят магнитных опор, затем осуществляют установку зеркала в оправу и перевод его в рабочее положение путем наложения и поджатая зеркала до соприкосновения и примагничивания опорных пят магнитных опор с магнитами и оправой или элементом разгрузки при центрировании зеркала по центральной опоре.

Указанный технический результат достигается также за счет того, что в соответствии со вторым вариантом известного способа крепления крупногабаритного зеркала оптико-механического устройства в оправе, включающего соединение зеркала с опорами и оправой и установкой его в рабочее положение, для чего определяют расчетным путем места крепления, размер и требуемое количество магнитных опор, предназначенных для размещения на тыльной поверхности зеркала и опор, предназначенных для размещения на боковых поверхностях зеркала, определяют необходимость применения разгрузок зеркала, процесс соединения зеркала с магнитными опорами включает приклеивание опорных пят, входящих в состав этих опор, новым является то, что магнитные опоры выполняют в виде составного узла, в который кроме опорной пяты, изготовленной из ферромагнитного материала, входит постоянный магнит из редкоземельного материала, который размещают в посадочном месте, сформированном в оправе или разгрузочном элементе, или вставке, а в качестве опоры, предназначенной для размещения на боковой поверхности зеркала, используют рычаг-балку или саму оправу, на которых формируют опорные площадки, при этом процесс соединения зеркала с опорами начинают с приклеивания опорных пят магнитных опор, затем осуществляют установку зеркала в оправу и перевод его в рабочее положение путем наложения и поджатия зеркала до соприкосновения и примагничивания опорных пят магнитных опор с магнитами и оправой или элементом разгрузки и опирания на опорную площадку боковой поверхностью зеркала.

Указанный технический результат достигается также за счет того, что в соответствии со вторым вариантом известного способа крепления крупногабаритного зеркала оптико-механического устройства в оправе, включающего соединение зеркала с опорами и оправой и установкой его в рабочее положение, для чего определяют расчетным путем места крепления, размер и требуемое количество магнитных опор, предназначенных для размещения на тыльной и боковых поверхностях зеркала, определяют необходимость применения разгрузок зеркала, процесс соединения зеркала с магнитными опорами, предназначенными для размещения на тыльной поверхности зеркала, включает приклеивание опорных пят, входящих в состав опор, новым является то, что магнитные опоры выполняют в виде составного узла, в который кроме опорной пяты, изготовленной из ферромагнитного материала, входит постоянный магнит из редкоземельного материала, который размешают в посадочном месте, сформированном в оправе или разгрузочном элементе, или вставке, процесс соединения зеркала с опорами начинают с приклеивания всех опорных пят, установку зеркала в оправу и перевод его в рабочее положение осуществляют путем наложения и поджатия зеркала до соприкосновения и примагничивания с магнитами всех опорных пят и оправы.

Указанный технический результат достигается также за счет того, что в соответствии с первым вариантом известного устройства крепления крупногабаритного зеркала оптико-механического устройства в оправе, содержащего центральную опору и не менее трех периферийных магнитных опор, включающих приклеенные к тыльной поверхности зеркала опорные пяты, которые соединены с оправой силами магнитного сцепления с возможностью перемещения относительно ее, при необходимости применения элементов разгрузки зеркала, опорные пяты соединены силами магнитного сцепления с элементами разгрузки с возможностью перемещения относительно них, новым является то, что опорные пяты магнитных опор выполнены из ферромагнитного материала, коэффициент объемного расширения которого соответствует коэффициенту объемного расширения материала зеркала, постоянный магнит из редкоземельного материала, входящий в состав магнитной опоры, выполнен в виде отдельного элемента, размещен в посадочном месте, сформированном в оправе или элементе разгрузки или вставке, скрепленной с оправой или элементом разгрузки.

Указанный технический результат достигается также за счет того, что в соответствии со вторым вариантом известного устройства крепления крупногабаритного зеркала оптико-механического устройства в оправе, содержащего не менее одной опоры, установленной на боковой поверхности зеркала, и не менее трех магнитных опор, включающих приклеенные к тыльной поверхности зеркала опорные пяты, которые соединены с оправой силами магнитного сцепления с возможностью перемещения относительно ее, при необходимости применения элементов разгрузки зеркала, опорные пяты соединены силами магнитного сцепления с элементами разгрузки с возможностью перемещения относительно них, новым является то, что опорные пяты магнитных опор выполнены из ферромагнитного материала, коэффициент объемного расширения которого соответствует коэффициенту объемного расширения материала зеркала, постоянный магнит из редкоземельного материала, входящий в состав магнитной опоры, выполнен в виде отдельного элемента, размещен в посадочном месте, сформированном в оправе или элементе разгрузки или вставке, скрепленной с оправой или элементом разгрузки, в качестве опоры, установленной на боковой поверхности зеркала, используют конструктивно совмещенную с оправой рычаг-балку или непосредственно оправу с формированием на них опорных поверхностей, на которых размещены эластичные деформируемые прокладки.

Указанный технический результат достигается также за счет того, что в соответствии со вторым вариантом известного устройства крепления крупногабаритного зеркала оптико-механического устройства в оправе, содержащего не менее двух магнитных опор, установленных на боковой поверхности зеркала, и не менее трех магнитных опор, установленных на тыльной поверхности зеркала, включающих приклеенные к тыльной поверхности зеркала опорные пяты, которые соединены с оправой силами магнитного сцепления с возможностью перемещения относительно ее, а при необходимости применения элементов разгрузки зеркала, опорные пяты соединены силами магнитного сцепления с элементами разгрузки с возможностью перемещения относительно них, новым является то, что опорные пяты всех магнитных опор выполнены из ферромагнитного материала, коэффициент объемного расширения которого соответствует коэффициенту объемного расширения материала зеркала, постоянный магнит из редкоземельного материала, входящий в состав магнитной опоры, выполнен в виде отдельного элемента, размещен в посадочном месте, сформированном в оправе или элементе разгрузки, или вставке.

Для всех вариантов заявляемых устройств:

Оправа или элемент разгрузки в зоне размещения магнита могут быть выполнены из ферромагнитного материала.

Вставки, установленные в оправе или разгрузочном элементе, могут быть выполнены из ферромагнитного материала в форме стакана, в котором размещают магнит.

Разгрузочные элементы могут быть выполнены в виде шарнирных балок или пластин.

Разгрузочные элементы могут быть выполнены равноплечими и/или неравноплечими.

Суммарная площадь поверхности постоянных магнитов может быть выбрана из соотношения 1/20…1/250 от площади поверхности зеркала.

Постоянные магниты могут быть выполнены в форме диска, толщина которого выбрана из соотношения 1/2…1/20 его диаметра.

Опорные пяты могут быть выполнены в форме диска, одна поверхность которого плоская, а другая - выпуклая.

На примыкающую к опорным пятам поверхность постоянного магнита может быть нанесена смазка или антифрикционное покрытие.

Для второго варианта заявляемого устройства: Опорная поверхность рычага-балки может быть снабжена неметаллическим покрытием, через которое она контактирует с боковой поверхностью зеркала.

Рычаг-балка может быть соединена с оправой с помощью регулируемого винта со сферической головкой.

Выполнение опорных пят из ферромагнитного материала, которые наклеивают на тыльную поверхность зеркала в точках, оптимальных с точки зрения минимума деформаций от воздействия собственного веса или нагрузок зеркала, возникающих при эксплуатации, позволяет не применять крепление-поджим по краям зеркала и, соответственно, избавиться от изгибных напряжений и значительной деформации зеркала, даже при небольших усилиях поджатия, возникающих от смещения опорной пяты относительно места приложения поджимающей силы.

Выполнение магнитных опор зеркала в виде составного узла, в который входит опорная пята из ферромагнитного материала с определенным коэффициентом объемного расширения и в виде отдельного элемента постоянный магнит из редкоземельного материала позволяет снизить требования к системе автоматической юстировки и системе коррекции волнового фронта установки. Кроме того, заявляемые устройства позволяют применять одни и те же технические решения для большого количества углов пространственного расположения зеркала, вне зависимости от того, «лежит» зеркало на опорах или «висит» на них, что позволяет вдвое снизить номенклатуру разрабатываемых оправ и зеркал многоканальной, многокаскадной установки.

Выполнение отдельного элемента магнитной опоры из постоянного магнита, который размещают в сформированном для этого посадочном месте, обеспечивает безлюфтовое и беззазорное поджатие, точнее притягивание зеркала к опорной поверхности, или поверхностям, независимо от температуры, положения в пространстве, времени и любых других условий.

При наклонах или опрокидывании оптического элемента необходимо, чтобы суммарное усилие магнитов в заданном направлении превышало вес зеркала на заданную величину. Усилие, развиваемое магнитом в рабочем диапазоне температур практически постоянно в течение многих лет. Спеченные магниты обладают низким по сравнению с конструкционной сталью коэффициентом температурного расширения и высокой жесткостью. При любых углах наклона или поворота зеркала при данном способе закрепления мы имеем высокостабильное положение зеркала относительно оправы и, соответственно, рамы в которой эта оправа установлена. При больших перепадах температур сдвиговые напряжения, возникающие от различия коэффициентов линейного расширения материала зеркала и (или) оправы, в которую оно установлено, автоматически компенсируются, при проскальзывании магнита относительно опорных пят, тем самым, снижая деформацию оптической поверхности. Для уменьшения сил трения скольжения магнита относительно ферромагнитной подложки и лучшей компенсации температурных деформаций, сопрягаемые поверхности магнита и опорной пяты должны иметь минимальную шероховатость. Их лучше отполировать. При необходимости, возможно использование пластичной смазки, а также применение антифрикционного материала в виде пленки, фольги или тонкостенного стакана, в который вставляется или вклеивается магнит.

Проскальзывание магнита вклеенного во вставку в форме стакана оправы или разгрузочного элемента относительно опор зеркала обеспечивает температурную компенсацию и сводит к минимуму деформацию зеркала, связанную с перепадом температур, и в тоже время обеспечивает однозначное, безлюфтовое положение зеркала относительно оправы в процессе эксплуатации.

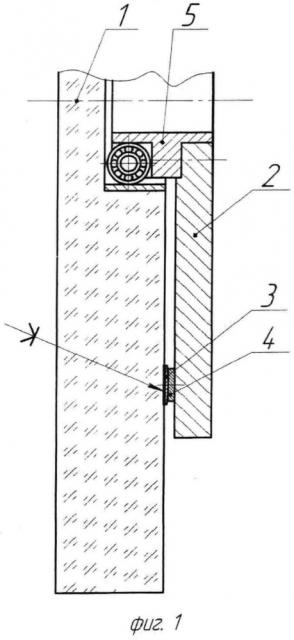

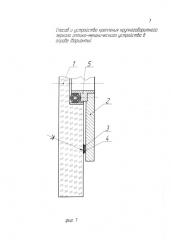

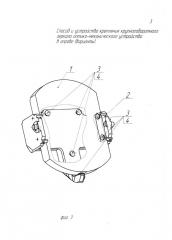

На фиг. 1, 2, 3 схематично изображены варианты заявляемых устройств, которые также поясняют соответствующие варианты заявляемых способов. На фиг. 1 - первый вариант, на фиг 2 - второй вариант, на фиг. 3 - третий вариант. На фиг. 4 и 5 изображены крепление магнитных опор при использовании в конструкции разгрузочных элементов. При этом приняты следующие обозначения: 1 - зеркало; 2 - оправа; 3 - пята магнитной опоры; 4 - магнит; 5 - центральная опора; 6 - балка разгрузки; 7 - нижняя опора шарнирная самоустанавливающаяся; 8 - нижняя опорная площадка; 9 - боковая опора шарнирная самоустанавливающаяся с соответствующей опорной площадкой; 10 - стакан ферромагнитный.

Примером конкретного выполнения первого варианта заявляемого устройства, поясняющего также заявляемый способ по первому варианту, может служить устройство крепления крупногабаритного зеркала из ситалла (или кварца) в оправе мобильного опорно-поворотного устройства с помощью центральной опоры и группы магнитных опор, расположенных на периферии по тыльной поверхности зеркала. Центральная опора выполнена в виде мембраны толщиной 0.5 мм. и диаметром 145 мм, которая с помощью винтов закреплена к кольцу из супеинвара, вкленного в гнездо диаметром 150 мм и глубиной 50 мм, выполненное на тыльной поверхности зеркала. В требуемых местах на тыльной поверхности зеркала приклеены 6 цилиндрических опорных пят из суперинвара диаметром 35 мм и толщиной 5 мм, которые с помощью цилиндрических неодимовых магнитов диаметром 30 мм и высотой 10 мм примагничиваются к трем рычагам-коромыслам - элементам разгрузки. Процесс соединения зеркала 1 с опорами 3, 4 и 5 начинают с приклеивания опорных пят 3 магнитных опор, затем центральную опору 5 прикрепляют к оправе 2, осуществляют установку зеркала 1 в оправу 2 и переводят его в рабочее положение путем наложения и поджатия зеркала 1 до соприкосновения и примагничивания опорных пят 3 магнитных опор с магнитами 4 и оправой 2 или элементом разгрузки 6 при центрировании зеркала по центральной опоре 5. Таким образом, боковую составляющую веса зеркала воспринимает оправа через мембрану центральной опоры, а вертикальную составляющую воспринимают магнитные опоры, закрепленные непосредственно на оправе, либо через рычаги разгрузки, если они применяются. Центральная опора совместно с магнитными опорами обеспечивают надежное безлюфтовое закрепление зеркала при его транспортировке, рабочих наклонах и поворотах в трех взаимно перпендикулярных плоскостях.

Примером конкретного выполнения второго варианта заявляемого устройства, которое поясняет заявляемый способ по второму варианту, является устройство крепления зеркала транспортировки лазерного излучения к оправе. Оправа может иметь предохранительные пластины, расположенные по краям зеркала и установленные с зазором к нему, но предохраняющие от выпадения зеркала в случае нештатной или аварийной ситуации. Оправа может быть соединена с внешней несущей рамой с помощью сферического или упругого шарнира и упругой тяги, или являться частью карданной оправы, внутренняя рамка которой соединена с внешней с помощью подшипников качения или скольжения, и юстироваться по двум координатам с помощью моторных или ручных подвижек.

Крепление зеркала 1 (фиг. 2) на оправе 2 осуществляют с помощью группы-комплекта из шести опорных пят 3, выполненных из ферромагнитного материала, имеющего коэффициент объемного расширения менее чем 1×10-6 1/°С, соответствующий коэффициенту объемного расширения материала ситаллового или кварцевого зеркала. Пяты 3 наклеены на нерабочую, тыльную поверхность зеркала 1. шесть постоянных дисковых магнитов 4 вклеены в гнезда ферромагнитных стаканов 10 (фиг. 5), закрепленных на концах трех балок разгрузки 6. Нижняя торцевая поверхность зеркала опирается на неметаллические опорные площадки 8 (фиг. 2), приклеенные с определенным шагом к нижней самоустанавливающейся опоре 7. При установке зеркала под ʺсложнымʺ пространственным углом, когда все грани зеркала находятся под углами к горизонтали, соответствующая боковая поверхность зеркала также опирается дополнительно на опорные площадки, приклеенные к боковой самоустанавливающейся опоре 9 (фиг. 2). При снижении требований к оптическим характеристикам зеркала, а также небольшой нагрузке на опорные площадки 8, т.е. при углах близких к горизонтали, возможно сформировать эти опорные площадки непосредственно на оправе, без применения самоустанавливающихся опор. При выполнение зеркала из ситалла или кварца, опорные пяты 3 выполняют из инвара или суперинвара, в случае изготовления зеркала из стекла К8, К108 их выполняют из ковара. Опорная пята имеет цилиндрическую форму диаметром 35 мм, высотой 5 мм. Одна грань опоры выполнена плоской, другая - сферической радиусом 250 мм. Редкоземельный (неодим-железо-бор) магнит 4 имеет цилиндрическую форму, диаметром 30 мм, высотой 10 мм, обеспечивает усилие на отрыв в этих условиях более 15 кг. Процесс соединения зеркала 1 с опорами 3, 4, 7 и 9 начинают с приклеивания опорных пят 3 магнитных опор, затем осуществляют установку зеркала 1 в оправу 2 и перевод его в рабочее положение путем наложения и поджатия зеркала 1 до соприкосновения и примагничивания опорных пят 3 магнитных опор с магнитами 4 и оправой 1 или элементом разгрузки 6 и до опирания боковой поверхности зеркала опорных площадок 8 на самоустанавливаюшихся опорах 7 и 9.

Примером конкретного выполнения третьего варианта заявляемого устройства может служить устройство крепления крупногабаритного зеркала из ситалла (кварца) в оправе мобильного опорно-поворотного устройства (см. фиг. 3). На тыльной поверхности зеркала приклеены 3 цилиндрические пяты из суперинвара диаметром 30 мм и толщиной 3 мм. От боковой цилиндрической поверхности зеркала отрезаны два симметричных сегмента. На одной из этих полученных поверхностей также приклеены две цилиндрические пяты. Еще одна пята приклеена на боковой поверхности зеркала снизу перпендикулярно к ним. Места расположения опор определены расчетом путем. Зеркало, с приклеенными к нему ферромагнитными опорами, примагничивается к оправе или к элементам разгрузки с помощью шести цилиндрических редкоземельных магнитов диаметром 25 мм и толщиной 5 мм, которые приклеенных к оправе аксиально опорам. Опоры совместно с магнитами обеспечивают надежное безлюфтовое закрепление зеркала при его транспортировке, рабочих наклонах и поворотах в 3 взаимно перпендикулярных плоскостях. Процесс соединения зеркала 1 с опорами 3 и 4 начинают с приклеивания всех опорных пят 3, установку зеркала 1 в оправу 2 и перевод ею в рабочее положение осуществляют путем наложения и поджатия зеркала 1 до соприкосновения и примагничивания с магнитами 4 всех опорных пят 3 и оправы 2.

Для всех заявляемых вариантов выбор места расположения магнитов 4 и их количество определяется, в первую очередь, из условий расчетной минимизации деформаций зеркала 1, а также минимального смещения его относительно оправы 2, и монтажной рамы в которой оправа установлена, под действием собственного веса и возникающих в процессе эксплуатации нагрузок. Оправа обладает высокой жесткостью и обеспечивает минимальный прогиб и надежную фиксацию зеркала под действием собственного веса и веса зеркала под воздействием прилагаемых в процессе эксплуатации нагрузок. Приклеивание ферромагнитных опорных пят 3 на поверхность зеркала 1, а также магнитов 4 в ферромагнитный стакан 10 и опорных площадок 8 к самоустанавливающимся опорам 7 и 9 или непосредственно к оправе 2 осуществляют заблаговременно, по отношению к остальным этапам процесса сборки, или, при необходимости, выбирается вариант технологического процесса склейки компенсирующий погрешности прилегания сопрягаемых деталей, за счет толщины клеевого шва. Лучшими по сочетанию свойств качество - цена на сегодняшний день для решения поставленной задачи являются спеченные магниты группы Ne-Fe- В (неодим-железо-бор). Постоянные магниты 4 обеспечивают поджатие и притягивание зеркала 1 к заданной опорной поверхности, независимо от условий эксплуатации. Рабочая температура магнита 4 в местах склейки не должна превышать температуру в 75°С. При наклонах или опрокидывании зеркала 1 суммарное усилие магнитов 4 в заданном направлении вдвое превышает вес зеркала. При больших перепадах температур сдвиговые напряжения, возникающие от различия коэффициентов линейного расширения материала зеркала 1 и оправы 2, автоматически компенсируются при проскальзывании магнита 4, тем самым, снижая деформацию оптической поверхности. Для уменьшения сил трения скольжения магнита 4 относительно оправы 2 из ферромагнитного материала и лучшей компенсации температурных деформаций, сопрягаемые поверхности магнита 4 и оправы могут быть отполированы и смазаны антифрикционным материалом. Проскальзывание магнита 4 относительно оправы обеспечивает также безлюфтовое положение зеркала 1 в процессе эксплуатации оправы, поскольку пяты 3 наклеивают на поверхность зеркала в точках оптимальных с точки зрения минимума деформаций, возникающих от воздействия собственного веса или нагрузок зеркала, возникающих при эксплуатации. При этом не требуется крепления-поджима по краям зеркала и, соответственно, нет изгибных напряжений и значительной деформации зеркала даже при небольших усилиях поджатия, возникающих от смещения опорной площадки относительно места приложения поджимающей силы. В нашем случае, место приложения удерживающей силы соответствует месту расположения опорной площадки и изгибные напряжения от смещения отсутствуют. Ферромагнитная пята 3, магнит 4 и ферромагнитный стакан 10 расположены коаксиально. Незначительное (в пределах 1 мм) отклонение от соосности магнитов и опорных пят практически не влияет на усилие отрыва магнитной опоры. Для компенсации неточности изготовления элементов оправы 2 и зеркала 1 размеры магнита 4 при этом лучше сделать меньшими, чем размеры элементов, входящих в магнитное сцепление, для исключения появления усилий сдвига. Отрыв пяты 3 от зеркала 1 или магнита 4 от ферромагнитного стакана 10 исключен при правильном подборе клеящего состава. Клей требуется достаточно эластичный, а размеры магнита 4 должны быть существенно меньше размеров оптической детали. Причем оптимальной является форма пяты 3 и магнита 4 в виде диска. Тогда влияние самой опоры и клеевого шва при изменении условий эксплуатации, например изменении влажности или температуры, практически не будет сказываться на оптическом качестве самого зеркала из-за малых размеров опоры относительно размеров зеркала Слой клея должен быть достаточно тонким. Толстый слой эластичного клея уменьшает жесткость соединения зеркало-опора-оправа соответственно уменьшается жесткость и стабильность - важные качественные характеристики оптического тракта системы транспортировки. К тому же даже очень тонкого слоя клея (в несколько