Способ изготовления бесшовных холоднодеформированных труб из титанового сплава типа ti-3al-2,5v

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к трубопрокатному производству, а именно к изготовлению бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V, и может быть использовано для изготовления изделий ответственного назначения. Способ изготовления холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V включает механическую обработку горячедеформированной цилиндрической заготовки, горячее прессование заготовки при температуре нагрева ТН=ТПП-k⋅ε⋅υпр, не превышающей температуру ТПП полиморфного α→β-превращения, где ТПП - температура полиморфного превращения, °С, k=0,15÷0,20 - эмпирический коэффициент, учитывающий влияние деформационного разогрева, °С⋅с/мм, ε - логарифмическая степень деформации, υпр - скорость перемещения деформирующего инструмента при прессовании, мм/с. Затем проводят механическую обработку и холодную прокатку со степенью деформации от 40 до 44% для получения трубы, при этом промежуточные и конечную термические обработки осуществляют в вакууме. Обеспечиваются требуемые механические свойства труб по пределу прочности и относительному удлинению за счет сохранения микроструктуры исходной заготовки, увеличение коэффициента выхода годного с одновременным снижением трудоемкости технологического процесса и затрат на производство. 3 ил., 2 табл.

Реферат

Изобретение относится к трубопрокатному производству, а именно к изготовлению бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2.5V, и может быть использовано для изготовления изделий ответственного назначения для гражданской и военной авиации, ядерной энергетики, химического машиностроения, строительства, медицины и других отраслей.

Известен способ изготовления холоднодеформированных труб из двухфазных сплавов на основе титана (патент РФ №2463376, C22F 1/18, В21В 3/00, опубл. 10.10.2012), включающий выплавку слитка, ковку слитка в заготовку промежуточного размера с коэффициентом укова не менее 1,35 и окончанием ковки в α+β-области. Заготовку промежуточного размера подвергают механической обработке с получением «шашки», из которой прессуют трубу. Затем горячепрессованную трубу термообрабатывают при температуре на 30÷40°С ниже температуры полиморфного α↔β-превращения. После этого осуществляют холодную прокатку горячепрессованной трубы, промежуточные операции механической обработки поверхности, травления и термической обработки. В описываемом способе температуру прессования и коэффициент вытяжки при прокатке определяют расчетным путем.

При определении температуры прессования в способе учтен прирост температуры в результате деформационного разогрева, но не учтено влияние скорости прессования, что снижает точность определения температуры прессования, может привести к прессованию выше температуры ТПП полиморфного α↔β-превращения и сопровождаться необратимым переходом и формированием β-фазы. При этом нарушается наследственность фазового состава заготовки, не обеспечивается сохранение исходной микроструктуры в холоднодеформированных трубах и отрицательно сказывается на величине механических свойств холоднодеформированных труб.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления холоднодеформированных бесшовных труб из титанового сплава типа Ti-3Al-2.5V (патент РФ №2583566, C22F 1/18, В21В 3/00, В21В 21/00, опубл. 10.05.2016), включающий ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях, финишную ковку с коэффициентом укова не менее 1,3 после нагревов в (α+β)-области, механическую обработку заготовки, прессование при температуре на 50÷90°С ниже температуры ТПП полиморфного α↔β-превращения со степенью деформации 65÷80%. Затем полученную заготовку промежуточного размера механически обрабатывают и прессуют трубу при температуре (ТПП - 50÷90)°С со степенью деформации 55÷95%, осуществляют охлаждение, правку и механическую обработку. Далее горячепрессованную трубу подвергают окислительному отжигу при температуре 700÷740°С, проводят холодную прокатку по меньшей мере в два прохода со степенью деформации 45÷60% при осуществлении промежуточных и конечной термообработок при температуре 690÷750°С. Для получения готовой холоднодеформированной трубы проводят прокатку не менее чем за три прохода со степенью деформации 45÷75% и механическую обработку после каждого прохода прокатки, осуществляют промежуточные термообработки при температуре 650÷750°С и конечную термообработку в вакууме при температуре 370÷600°С.

Однако указанный в способе диапазон температуры горячего прессования не учитывает в полной мере влияния степени и скорости прессования на деформационный разогрев материала, что может привести к превышению температуры ТПП полиморфного α↔β-превращения. При этом происходит нарушение наследственного фазового состава, не обеспечивается сохранение исходной микроструктуры в холоднодеформированных трубах, что отрицательно сказывается на уровне механических свойств готовых труб. Кроме того, проведение окислительного отжига перед холодной прокаткой оказывает отрицательное влияние на микроструктуру материала, требует проведения операции механической обработки труб после каждого прохода холодной прокатки, что существенно увеличивает трудоемкость технологического процесса и затраты на его реализацию, а также ведет к дополнительным потерям дорогостоящего металла труб.

Техническая задача, решаемая изобретением, заключается в обеспечении требуемых механических свойств холоднодеформированных труб из сплава типа Ti-3Al-2.5V за счет сохранения микроструктуры исходной заготовки, снижении потерь металла и трудоемкости технологического процесса.

Поставленная задача решается за счет того, что в способе изготовления холоднодеформированных бесшовных труб из титанового сплава типа Ti-3Al-2.5V, включающем механическую обработку горячедеформированной цилиндрической заготовки, горячее прессование заготовки при температуре, не превышающей температуру полиморфного α→β-превращения, последующие механическую обработку, холодную прокатку по меньшей мере в три прохода при осуществлении промежуточных термических обработок при температуре 690÷740°С и конечную термическую обработку в вакууме, согласно изобретению горячее прессование осуществляют при температуре ТН, которую определяют по зависимости

где ТПП - температура полиморфного превращения, °С;

k=0,15÷0,20 - эмпирический коэффициент, учитывающий влияние деформационного разогрева, °С⋅с/мм;

ε - логарифмическая степень деформации;

υпр - скорость перемещения деформирующего инструмента, мм/с,

при этом холодную прокатку осуществляют со степенью деформации от 40 до 44%.

Учитывая, что деформационный разогрев металла в процессе прессования может привести к превышению температуры ТПП полиморфного α→β-превращения, температуру нагрева заготовки под горячее прессование предложено определять по зависимости (1). Эмпирический коэффициент k=0,15÷0,20, учитывающий влияние деформационного разогрева, определен с использованием многофункционального комплекса Gleeble на основании результатов пластометрических исследований, моделирующих реальный процесс горячего прессования титанового сплава типа Ti-3Al-2.5V. При этом меньшее значение коэффициента k=0,15 определено для минимально возможной скорости прессования и температуры, близкой к температуре ТПП полиморфного α→β-превращения, а большее значение k=0,20 - для максимально возможной скорости прессования и минимально возможной температуры нагрева (исходя из предельно допустимых нагрузок на существующее оборудование).

При нагреве заготовки до температуры, превышающей температуру ТПП полиморфного α→β-превращения, деформация будет проходить в β-области с интенсивным ростом зерна и грубым внутризеренным строением, что приведет к структурным изменениям, которые влияют на механические свойства и снижают пластичность и деформационную способность сплава. При этом не обеспечиваются требуемые эксплуатационные свойства холоднодеформированных труб.

Холодную прокатку осуществляют с оптимальными значениями степени холодной деформации в интервале от 40 до 44%, что обеспечивает постепенное измельчение микроструктуры после каждого прохода, сопровождающееся равномерным изменением механических свойств холоднодеформированных труб и отсутствием поверхностных дефектов. При величине холодной деформации более 44% существенно возрастают нагрузки на деформирующий инструмент, что отрицательно сказывается на точности холоднодеформированных труб, а также повышается вероятность образования внутренних дефектов металла, связанных с его упрочнением в процессе холодной деформации. При величине холодной деформации менее 40% существенно повышается трудоемкость технологического процесса за счет увеличения числа проходов и ухудшается проработка структуры сплава типа Ti-3Al-2.5V (не удается обеспечить требуемый размер зерна), что приводит к снижению механических свойств металла готовых труб.

Холодную прокатку осуществляют с применением жидких технологических смазок, что существенно улучшает качество поверхности труб. Проведение термической обработки труб в вакууме на всех этапах цикла холодной прокатки позволяет сохранить полученную при горячей деформации микроструктуру металла труб, предотвратить процесс наводораживания металла и снизить потери металла, связанные с проведением механической обработки поверхности труб.

Предлагаемое техническое решение иллюстрируется фотографиями микроструктуры сплава типа Ti-3Al-2.5V при увеличении ×200 на разных этапах технологического процесса, где на фиг. 1 показана микроструктура заготовки, на фиг. 2 - микроструктура горячепрессованной трубы и на фиг. 3 - микроструктура готовой холоднодеформированной трубы.

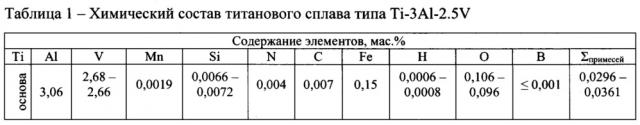

Предлагаемый способ поясняется на примере изготовления опытно-промышленной партии холоднокатаных труб размером 38,1×5,36 мм из титанового псевдо-α-сплава типа Ti-3Al-2.5V (Grade 9) с требованиями согласно ASTM В338-14. Химический состав сплава, из которого изготовлены трубы, приведен в таблице 1.

Трубы изготавливали по двум технологическим схемам.

Технологическая схема I, реализуемая в соответствии с предлагаемым техническим решением, предусматривала следующую последовательность операций и режимы их выполнения. Механическая обработка горячедеформированной цилиндрической заготовки → нагрев заготовки до температуры ТН=857°С → горячее прессование заготовки на прессе усилием 20 МН с получением горячедеформированных труб → химическая обработка поверхности труб для удаления остатков технологической смазки -» операции отделки (правка, подрезка торцов труб) → механическая обработка (обточка-расточка поверхности) горячепрессованных труб → первый проход холодной прокатки со степенью деформации 43% на стане холодной прокатки труб (далее - ХПТ) ХПТ-90М → химическая обработка → промежуточная термическая обработка в вакууме при нагреве до температуры 700÷720°C с выдержкой 120 мин, охлаждение в муфеле → правка, подрезка концов → второй проход со степенью деформации 42% на стане ХПТ-55М → химическая обработка → промежуточная термическая обработка в вакууме при нагреве до температуры 700÷720°С с выдержкой 120 мин, охлаждение в муфеле → правка, подрезка концов → третий проход со степенью деформации 41,7% на размеры готовых труб 38,1×5,36 мм на стане ХПТ-55М → химическая обработка → конечная термическая обработка в вакууме при нагреве до температуры 700÷720°С с выдержкой 120 мин, охлаждение в муфеле → правка, подрезка концов → шлифовка.

Технологическая схема II предусматривала изготовление холоднодеформированных труб в соответствии с прототипом.

Холодную деформацию по обеим технологическим схемам осуществляли на четырех горячепрессованных трубах (по две трубы на каждую схему), длина которых была подобрана таким образом, чтобы в изготовление задавалось по две трубы общей массой 220 кг.

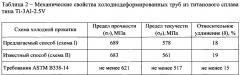

Изготовление холоднодеформированных труб по схеме I осуществляли на модернизированных станах ХПТ-90М и ХПТ-55М с подачей смазки Castrol Iloform TDN 81 на наружную поверхность труб и смазки Castrol Iloform TDN 86 на внутреннюю поверхность. Изготовление холоднодеформированных труб по схеме II осуществляли на типовых станах ХПТ-90 и ХПТ-55 с использованием существующей технологической смазки (мыльный порошок и графит в равных соотношениях). Точность размеров сечения готовых труб, качество поверхности и механические свойства холоднодеформированных труб из титанового сплава типа Ti-3Al-2.5V полностью соответствовали требованиям ASTM В338-14. В таблице 2 приведены механические свойства изготовленных труб по обеим технологическим схемам.

По технологической схеме I было изготовлено шесть труб готовых размеров общей массой 194,7 кг и длиной 45 м, коэффициент выхода годного составил 88,5%. По технологической схеме II было изготовлено также шесть труб готовых размеров общей массой 179,2 кг и длиной 41,4 м. Коэффициент выхода годного составил 81,5%. Кроме того, на этапе проведения холодной деформации труб по предлагаемому способу было обеспечено снижение трудоемкости технологического процесса примерно на 4% и уменьшение затрат на производство до 9%.

Температуру горячей деформации рассчитывали по зависимости (1), для чего предварительно методом пробных закалок (Аношкин Н.Ф. Металлография титановых сплавов / Н.Ф. Аношкин. - М.: Металлургия, 1980. - С. 36-38) определяли температуру полиморфного превращения ТПП сплава типа Ti-3Al-2.5V. Расчеты показали, что при использовании режима горячей деформации, предусмотренного прототипом, температура горячего прессования могла превысить температуру ТПП полиморфного превращения сплава типа Ti-3Al-2.5V примерно на 20÷30°С, что привело бы к необратимым последствиям как в изменении фазовой структуры сплава, так и механических свойств готовых труб.

Горячее прессование труб из сплава типа Ti-3Al-2.5V при температуре, определенной по зависимости (1), учитывающей влияние деформационного разогрева заготовки в процессе прессования в зависимости от степени и скорости деформации, обеспечивает сохранение микроструктуры исходной заготовки, представленной псевдо-α-фазовым составом (фиг. 2). Анализ микроструктуры холоднодеформированной трубы (фиг. 3) размером 38,1×5,36 мм из псевдо-α-сплава типа Ti-3Al-2.5V показал, что в результате проведения термических обработок в вакууме при температуре 700÷720°С получены рекристаллизованные равноосные α-зерна, вытянутые вдоль направления прокатки. Сохранение фазовой структуры металла заготовки в горячепрессованной трубе и затем в холоднодеформированной со степенью деформации 40÷44% обеспечивает получение требуемых механических свойств и отсутствие дефектов на поверхности холоднодеформированных труб.

Производство бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2.5V по предлагаемому способу обеспечило требуемые механические свойства труб, увеличение коэффициента выхода годного с одновременным снижением трудоемкости технологического процесса и затрат на производство.

Способ изготовления бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V, включающий механическую обработку горячедеформированной цилиндрической заготовки, горячее прессование заготовки при температуре, не превышающей температуру полиморфного α→β-превращения, правку и механическую обработку горячепрессованных труб, последующую холодную прокатку по меньшей мере в три прохода при осуществлении промежуточных термических обработок в вакууме при температуре 690÷740°С и конечную термическую обработку труб готового размера в вакууме, отличающийся тем, что горячее прессование осуществляют при температуре TH, которую определяют по зависимости

ТН=ТПП-k⋅ε⋅υпр,

где ТПП - температура полиморфного превращения, °С;

k=0,15÷0,20 - эмпирический коэффициент, учитывающий влияние деформационного разогрева, °С⋅с/мм;

ε - логарифмическая степень деформации;

υпр - скорость перемещения деформирующего инструмента при прессовании, мм/с,

при этом холодную прокатку осуществляют со степенью деформации от 40 до 44%.