Шихта порошковой проволоки

Иллюстрации

Показать всеИзобретение может быть использовано при наплавке порошковой проволокой под флюсом при восстановлении изношенных деталей и получении износостойкого защитного покрытия на деталях металлургического оборудования. Шихта порошковой проволоки содержит компоненты в следующем соотношении, мас.%: углерод 0,5-1,5, марганец 1,87-3,43, кремний 1,25-3,13, хром 6,87-10,94, молибден 0,1-0,5, вольфрамсодержащий концентрат 43,89-57,56, ванадий 0,62-1,25, алюминий 0,1-0,15, никель 0,01-0,6, кобальт 0,01-0,5, пыль электрофильтров алюминиевого производства 0,5-10, железо – остальное. Изобретение обеспечивает повышение эксплуатационных свойств наплавленного металла, в частности износостойкости при высоких температурах, за счет оптимизации химического состава шихты, снижения содержания водорода и уменьшения загрязненности наплавляемого слоя неметаллическими включениями. 2 табл.

Реферат

Изобретение относится к сварочному производству, в частности к производству порошковой проволоки, и может быть использовано при наплавке под флюсом для восстановления изношенных деталей и получения износостойкого защитного покрытия на деталях металлургического оборудования, работающих в условиях сжатия и абразивного износа при температурах 600°С, в частности для ремонта прокатных валков.

Известна шихта порошковой проволоки [1] содержащая углерод, хром, вольфрам, ванадий, кремнефтористый натрий, серу, кобальт, молибден и алюминий при соотношении компонентов, мас. %:

| Углерод | 1-3,6 |

| Хром | 6,5-12,0 |

| Вольфрам | 6-21 |

| Молибден | 8-17 |

| Ванадий | 2-6 |

| Алюминий | 1-4,5 |

| Кремнефтористый натрий | 0,6-3,6 |

| Сера | 0,9-3 |

| Кобальт | 12-13 |

| Железо | остальное |

Существенными недостатками данной шихты порошковой проволоки являются:

- высокая стоимость сварочного процесса за счет использования восстановленных дорогостоящих материалов в значительных количествах (вольфрама, молибдена, алюминия, кобальта и кремнефтористого натрия) и отсутствия в шихте техногенных отходов производства;

- пониженные механические свойства наплавленного металла, в частности износостойкости и твердости, за счет повышенной загрязненности стали неметаллическими оксидными включениями;

- низкое качество наплавленного металла в связи с порообразованием, связанным с повышенным содержанием водорода.

Известна, выбранная в качестве прототипа [2], шихта порошковой проволоки, содержащая углерод, хром, молибден, вольфрам, ванадий, алюминий, никель, железо и пыль электрофильтров алюминиевого производства, содержащая, мас. %: Al2O3=20-48; F+=18-27; Na2O=4-16; K2O=0,4-6%, СаО=0,7-1,8; SiO2=0,5-2,48; Fe2O3=1,7-3,27; Собщ=12-31, MnO=0,07-1,3, MgO=0,06-0,9, S=0,09-0,59, Р=0,1-0,18, которая дополнительно содержит марганец, кремний, а вольфрам взят в виде вольфрамсодержащего концентрата марки КШ-4 при соотношении компонентов, мас. %:

| Углерод | 0,01-0,5 |

| Марганец | 0,6-4,4 |

| Кремний | 0,4-1,6 |

| Хром | 0,9-15,0 |

| Молибден | 0,1-11,9 |

| Вольфрамсодержащий концентрат | 0,15-4,6 |

| Ванадий | 0,3-2,5 |

| Алюминий | 0,15-1,5 |

| Никель | 0,03-15 |

| Пыль электрофильтров алюминиевого производства | 1-12 |

| Железо | Остальное |

Существенными недостатками данной шихты порошковой проволоки являются:

- пониженные механические свойства наплавленного металла, в частности износостойкость при высоких температурах в связи с низкой концентрацией вольфрама, отсутствием кобальта и неоптимальным химическим составом шихты (соотношением углерода, марганца, кремния, хрома, ванадия и никеля);

- высокий уровень загрязненности неметаллическими оксидными включениями и повышенная газонасыщенность наплавленного металла.

Техническими результатами изобретения являются:

- повышение эксплуатационных свойств наплавленного металла, в частности износостойкости при высоких температурах, за счет оптимизации химического состава шихты, снижения содержания водорода и уменьшения загрязненности наплавляемого слоя неметаллическими включениями;

- снижение стоимости сварочного процесса за счет оптимизации состава шихты.

Для этого предлагается шихта порошковой проволоки, содержащая углерод, марганец, кремний, хром, молибден, вольфрам в виде вольфрамсодержащего концентрата марки КШ-4, ванадий, алюминий, никель, железо и пыль электрофильтров алюминиевого производства, содержащая, мас. %: Al2O3=20-48; F+=18-27; Na2O=4-16; K2O=0,4-6%, СаО 0,7-1,8; SiO2=0,5-2,48; Fe2O3=1,7-3,27; Собщ=12-31, MnO=0,07-1,3, MgO=0,06-0,9, S=0,09-0,59, Р=0,1-0,18, которая дополнительно содержит кобальт при соотношении компонентов, мас. %:

| Углерод | 0,5-1,5 |

| Марганец | 1,87-3,43 |

| Кремний | 1,25-3,13 |

| Хром | 6,87-10,94 |

| Молибден | 0,1-0,5 |

| Вольфрамсодержащий концентрат | 43,89-57,56 |

| Ванадий | 0,62-1,25 |

| Алюминий | 0,1-0,15 |

| Никель | 0,01-0,6 |

| Кобальт | 0,01-0,5 |

| Пыль электрофильтров алюминиевого производства | 0,5-10 |

| Железо | Остальное |

Заявляемые пределы подобраны эмпирическим путем, исходя из качественных показателей получаемого при наплавке металла (снижения концентрации неметаллических включений и содержания водорода), предотвращения образования трещин, получения требуемых механических свойств и обеспечение стабильности процесса наплавки.

Выбранное содержание углерода обеспечивает требуемую твердость и износостойкость стали. При содержании углерода более 1,5% значительно возрастает хрупкость и трещинообразование при наплавке.

При концентрации марганца в шихте до 3,43% обеспечивается требуемая прокаливаемость стали, уменьшается критическая скорость охлаждения. Выбранная концентрация марганца также способствует значительному измельчению зерна аустенита, снижает вредное влияние серы.

Содержания кремния в шихте до 3,13% связано с необходимостью увеличения раскисленности стали при уменьшении содержания алюминия в ней, обеспечивающем повышение чистоты стали по включениям пластичных силикатов, которые снижают ударную вязкость и эксплуатационную стойкость при истирании. При содержании кремния в шихте более 3,13% значительно снижается пластичность наплавленного.

Хром в пределах 6,87-10,94% положительно влияет на повышение прочности и твердости стали. При меньшем содержании хрома эффективность его влияния на повышение прочности заметно снижается, при содержании его более 10,94% при заданных содержаниях марганца, кремния, молибдена и никеля возможно получение глубоких трещин при наплавке.

Молибден в указанных пределах обеспечивает получение дисперсной закаленной структуры, увеличивает прочностные свойства, твердость, ударную вязкость и сопротивление износу.

Вольфрам вводится в сталь в виде вольфрамсодержащего концентрата с целью снижения стоимости шихты, а также возможности восстановления вольфрама из оксидов с образованием карбидов вольфрама, которые позволяют повысить твердость и уменьшить истираемость поверхности наплавляемого металла.

Введение ванадия в состав шихты обусловлено необходимостью получения дисперсных частиц карбонитрида ванадия, наличие которых позволяет повысить прочностные свойства и увеличить сопротивление хрупкому разрушению.

Содержание алюминия выбрано исходя из обеспечения, с одной стороны, низкого содержания кислорода в наплавляемом слое, с другой стороны - с целью исключения возможности образования недопустимых строчечных оксидных включений глинозема, увеличивающих склонность к образованию усталостных трещин и выщерблин при эксплуатации наплавленного слоя.

Введение никеля в заявляемых пределах обеспечивает повышение пластичности и ударной вязкости стали. Его содержание до 0,01% не оказывает положительного влияния на свойства стали, а при концентрации более 0,6% эта характеристика не превышает определяемых величин и увеличение концентрации нецелесообразно из экономических соображений.

Введение кобальта в заявляемых пределах способствует измельчению зерна и повышению ударной вязкости при повышении коррозионной стойкости при высоких температурах.

Для изготовления шихты порошковой проволоки использовали порошки углеродистого ферромарганца ФМн 78(A) по ГОСТ 4755-91, ферросилиция марки ФС 75 по ГОСТ 1415-93, высокоуглеродистого феррохрома марки ФХ900А по ГОСТ 4757-91, ферромолибдена марки ФМо60 по ГОСТ 4759-91, феррованадия марки ФВ50У0,6 по ГОСТ 27130-94, кобальта ПК-1У по ГОСТ 9721-79, железа марки ПЖВ1 по ГОСТ 9849-86.

В качестве вольфрамсодержащего концентрата использовали вольфрамовый концентрат марки КШ-4, соответствующий ГОСТ 213-83 производства ОАО "Горнорудная компания "АИР", следующего химического состава 50-57% WO3, 0,03% Mo, 0,02% Cu, 0,02% Bi, 1,0% Fe, 2,0% Р, 0,6% S.

Использовали пыль электрофильтров алюминиевого производства АО «Русал» со следующим химическим составом, масс. %: Al2O3=20-48; F=18-27; Na2O=4-16; K2O=0,4-6%, СаО=0,7-1,8; SiO2=0,5-2,48; Fe2O3=1,7-3,27; Собщ=12-31, MnO=0,07-1,3, MgO=0,06-0,9, S=0,09-0,59, Р=0,1-0,18.

Порошки перемешивались в смесители для получения однородной массы и прокаливались для удаления влаги при температуре 250-350°С. Далее производилось изготовление порошковой проволоки на станке. Диаметр готовой проволоки после операций волочения составлял 3,7 мм, при коэффициенте заполнения 0,32-0,33. Порошковой проволокой с предложенной шихтой производилась наплавка заготовок прокатных валков. Наплавка производилась под флюсом АН-20 с использованием сварочного трактора ASAW-1250 на следующих режимах: сварочный ток 350-430А, напряжение дуги 28-32В, скорость наплавки 30-40 м/ч.

Наличие трещин в процессе наплавки оценивали визуально, после наплавки наличие трещин, пор и неметаллических включений оценивали ультразвуковым методом, а также на металлографических шлифах.

Определение химического состава металла сварных швов на содержание углерода, серы и фосфора проводили химическими методами по ГОСТ 12344-2003, ГОСТ 12345-2001, ГОСТ 12347-77 соответственно, на содержание марганца, кремния, хрома, никеля, меди в металле и оксидов кальция, кремния, магния, алюминия, марганца, железа, калия, натрия, фтора во флюсах с добавками и полученных шлаках проводили на рентгенофлюорисцентном спектрометре XRF -1800 фирмы SHIMADZU.

Исследование на определение кислорода, водорода и азота методом восстановительного плавления проводили на газоанализаторе фирмы «LECO» ТС-600. Массовая доля кислорода снизилась до 300-470 ppm (прототип 340-480 ppm). Содержание водорода изменялось в пределах 0,18-0,38 см3/100 г наплавленного металла при допустимом содержании водорода в высоколегированном наплавленном металле до 2 см3/100 г металла. Значительных изменений содержания азота не наблюдалось и осталось на уровне базового варианта в количестве 70-90 ppm. Твердость наплавленного металла после наплавки составляла HRC 50-58. Дефекты (трещины, поры и неметаллические включения) при наплавке порошковой проволокой с шихтой заявляемого состава не выявлены. После наплавки проводилось испытание на испытательной машине на истираемость образцов. Металлографические исследования (в том числе определение длины строчки неметаллических включений) проводили на полированных микрошлифах с помощью оптического микроскопа OLYMPUS GX-51.

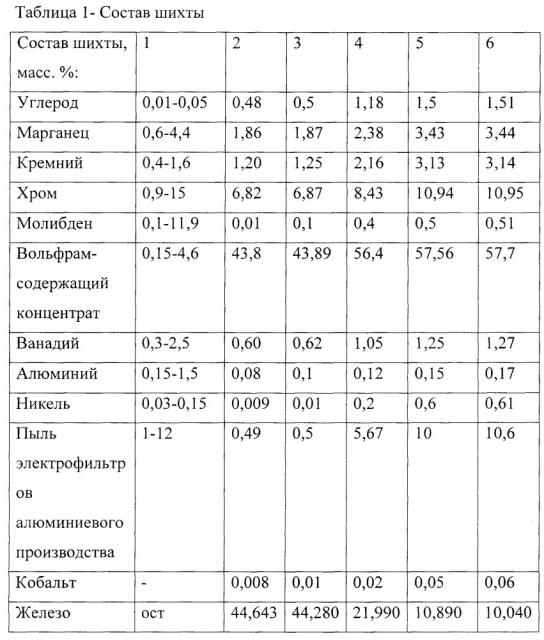

Исследовались 6 вариантов составов шихты (таблица 1) порошковой проволоки, мас. %: 1 - прототип; 2 - нижний заграничный состав, 3-5 заявляемые пределы; 6 - верхний заграничный состав. Взаимосвязь некоторых исследуемых параметров в зависимости от состава шихты приведена в таблице 2.

Использование заявляемого состава шихты порошковой проволоки по сравнению с базовым составом (прототип) позволяет:

1. Повысить механические свойства наплавленного металла, в частности износостойкость и твердость, за счет оптимизации химического состава шихты, снижения содержания водорода и кислорода за счет введения фторсодержащих компонентов и создания дополнительной газовой защиты. Содержание водорода в среднем составило 0,18-0,38 см3/100 г металла (против 0,2-0,4 см3/100 г металла в прототипе). Содержание кислорода 300-470 ppm (прототип 340-480 ppm), в результате чего снизилась загрязненность наплавляемого металла неметаллическими включениями (длина оксидных строчек снизилась до 0,12-0,18 мм (в базовом варианте 0,2 мм). Достигнута твердость HRC 50-58. Скорость износа снизилась с 0,0045 г/об до 0,0038-0,0041 г/об.

2. Снизить стоимость сварочного процесса за счет оптимизации состава шихты и использования вольфрамового концентрата взамен вольфрама на 160-870 руб на 1 кг наплавленного слоя.

Источники информации

1. Пат РФ №2088392, МПК8 B23K 35/36.

2. Пат. РФ 2579328, МПК8 B23K 35/36, B23K 35/368.

Шихта порошковой проволоки, содержащая углерод, марганец, кремний, хром, молибден, вольфрам в виде вольфрамсодержащего концентрата марки КШ-4, ванадий, алюминий, никель, железо и пыль электрофильтров алюминиевого производства, содержащая, мас.%: Аl2О3=20-48, F+=18-27, Na2O=4-16, К2O=0,4-6, СаО=0,7-1,8, SiO2=0,5-2,48, Fe2O3=1,7-3,27, Собщ=12-31, МnО=0,07-1,3, MgO=0,06-0,9, S=0,09-0,59, P=0,1-0,18, отличающаяся тем, что она дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

| Углерод | 0,5-1,5 |

| Марганец | 1,87-3,43 |

| Кремний | 1,25-3,13 |

| Хром | 6,87-10,94 |

| Молибден | 0,1-0,5 |

| Вольфрамсодержащий концентрат | 43,89-57,56 |

| Ванадий | 0,62-1,25 |

| Алюминий | 0,1-0,15 |

| Никель | 0,01-0,6 |

| Кобальт | 0,01-0,5 |

| Пыль электрофильтров алюминиевого производства | 0,5-10 |

| Железо | остальное |