Способ получения чистых наночастиц благородных металлов с большой долей граней (100), наночастицы, полученные этим способом, и их применение

Иллюстрации

Показать всеГруппа изобретений относится к получению наночастиц чистых благородных металлов с гранями и контролируемыми размерами. Способ включает проведение реакции восстановления вещества-предшественника в растворе реагента, содержащем вещество предшественника в виде соли благородного металла или комплекса благородного металла, или смеси солей/или комплексов благородных металлов, и восстановитель, с получением реакционного раствора, содержащего наночастицы. Причем реакцию восстановления проводят в отсутствие поверхностно-активного вещества при начальной концентрации вещества-предшественника в растворе реагента от 50 до 100 мМ. Ууказанную реакцию восстановления останавливают через заданное время t, равное от 14 секунд до 2 часов, путем быстрого охлаждения с понижением температуры реакционного раствора со скоростью, превышающей или равной 0,15°C/с. Обеспечивается экологически безопасное получение наночастиц благородных металлов с повышенными каталитическими свойствами. 2 н. и 15 з.п. ф-лы, 4 ил., 2 табл., 4 пр.

Реферат

В настоящем изобретении предложены способ получения чистых наночастиц благородных металлов с гранями (100), наночастицы, полученные указанным способом, и их применение.

Способы синтеза наночастиц, основанные на восстановлении соединений благородных металлов, широко известны и используются на практике. В наиболее распространенных способах, позволяющих получить наночастицы (например, платины) без какого-либо носителя (т.е. без подложки из другого материала), используют химическое восстановление солей или комплексов платины в среде, содержащей восстановитель и вещества, регулирующие размер образующихся наночастиц. Например, соединения Pt(II) или Pt(IV) восстанавливают спиртами и этиленгликолем [1-6], гидразином [7, 8] или борогидридом натрия [9]. Регулирование размера осуществляют путем добавления органических соединений (поверхностно-активных веществ), которые сильно адсорбируются на поверхности образующихся наночастиц, например ПВП (поливинилпирролидона) или других полимеров с высокой адсорбирующей способностью [1-11].

Однако большинство используемых в настоящее время способов синтеза не позволяют регулировать размер сформировавшихся наночастиц без добавления веществ, которые сильно адсорбируются на поверхностях сформировавшихся наночастиц (поверхностно-активных веществ). Поверхность полученных таким образом наночастиц загрязнена поверхностно-активными веществами или продуктами их разложения, что ограничивает возможности применения таких наночастиц из-за уменьшения каталитической активности и необходимости использования процедур очистки полученных наночастиц. Было разработано большое количество способов очистки на основе химического или электрохимического окисления адсорбированного поверхностно-активного вещества [7, 8, 10, 12]. Электрохимическая очистка основана на циклическом изменении электрического потенциала электрода, содержащего наночастицы, между значениями, выбранными для окисления адсорбированного поверхностно-активного вещества. Указанный потенциал приблизительно равен потенциалу, при котором образуется оксид платины, или даже потенциалу, при котором выделяется кислород. Циклическое изменение потенциала длится достаточно долго для того, чтобы система достигла постоянной чувствительности по току. Однако следует подчеркнуть, что электрохимическая очистка является непрактичной для больших партий материала, так как необходимо обеспечить электрический контакт каждой наночастицы с электродом. Этот способ обычно используют для очень малых партий материала, осажденного на электроде в виде тонкого слоя.

В способе химической очистки используют сильные окислители, например перманганат калия, дихромат калия и так далее. Наночастицы подвергают окисляющему действию раствора окислителя. Из-за окислительных свойств раствора окислителя применение таких материалов требует большой осторожности, и для очистки даже небольших партий наночастиц требуются значительные количества окислителя, что вредно как для обслуживающего персонала, так и для окружающей среды [13].

Следует также отметить, что отсутствует уверенность в том, что процедура очистки позволит полностью очистить поверхность наночастиц от поверхностно-активного вещества или продуктов его разложения. В определенных обстоятельствах может быть достигнута (по меньшей мере частичная) очистка поверхности [10, 12], однако количество удаленного поверхностно-активного вещества невозможно определить без дополнительного исследования. Также было показано, что способы очистки поверхности наночастиц, в которых используют окисление адсорбированного поверхностно-активного материала, приводят к образованию отложений элементарного углерода на поверхности. Такие остатки блокируют поверхность катализатора, их практически невозможно удалить и очень трудно обнаружить [14].

Кроме того, способы очистки, в которых используют окисление адсорбированного поверхностно-активного вещества, позволяют (частично) очистить только большинство благородных металлов (таких как, например, платина), наночастицы других металлов (например, палладия) при такой обработке будут растворяться.

Преимущества применения поверхностно-активных веществ (например, ПВП) включают тот факт, что благодаря их сильному взаимодействию с поверхностью образовавшихся наночастиц они позволяют получить предпочтительные кристаллографические области на стенках наночастиц [15]. Благодаря стабилизирующему действию поверхностно-активных веществ можно получить наночастицы с гранями (100), которые трудно получить другими способами из-за их термодинамической неустойчивости. Однако применение химических или электрохимических методов очистки приводит к разрушению подобных кристаллографических областей. Таким образом, применение поверхностно-активных веществ в значительной степени ограничивает возможность применения наночастиц с гранями (100) в катализе.

Альтернативой химическому восстановлению в присутствии поверхностно-активного вещества и очистке полученных таким образом наночастиц являются способы, в которых не используют поверхностно-активное вещество. Такие способы включают, например, катодную коррозию или распыление, однако эффективность подобных методов слишком низка для их практического применения. Позже было показано, что наночастицы чистого серебра можно получить путем лазерной абляции металла, погруженного в воду [16]. Из-за агломерации образовавшихся частиц способ позволяет получать лишь коллоиды наночастиц в очень низкой концентрации. Кроме того, способ предполагает очень дорогую инфраструктуру, что дополнительно ограничивает его применение.

Авторы настоящего изобретения также предприняли попытки синтезировать наноструктуры без применения поверхностно-активных веществ. В заявке WO 2013/186740 раскрыт способ синтеза наноструктур в проточной системе, в котором раствор вещества-предшественника вступает в реакцию восстановления с использованием раствора восстановителя и получением наночастиц, при этом реакцию восстановления останавливают путем добавления агента, нейтрализующего восстановитель. В публикации Januszewska и др. [17] предложен способ синтеза платиновых наночастиц путем восстановления солей или комплексов платины in situ этиленгликолем. Представленные в публикации результаты исследований показывают, что способ приводит к получению сверхчистых платиновых наночастиц, характеризующихся относительно высокой организацией поверхности, что наглядно показано присутствием граней (111) и (100).

Несмотря на это, способы из известного уровня техники до сих пор остаются неудовлетворительными. Существует необходимость разработки экологически безопасного простого способа получения наночастиц, которые имеют высокую чистоту поверхности и контролируемый размер частиц, без применения поверхностно-активных веществ и соответственно без процесса очистки. Также желательно, чтобы способ приводил к получению чистых наночастиц с хорошо организованной поверхностью (например, характеризуемой гранями (100)), что значительно повысит каталитические свойства наночастиц.

Изобретение предлагает способ получения чистых наночастиц благородных металлов с контролируемым размером и имеющих грани (100), в котором вещество-предшественник, содержащееся в растворе реагента, вступает в реакцию восстановления с использованием восстановителя, содержащегося в растворе реагента, для образования наночастиц. Реакцию восстановления проводят в отсутствие поверхностно-активного вещества и останавливают через заранее установленное время t, предпочтительно в диапазоне от 14 секунд до 2 часов, путем быстрого понижения температуры реакционной смеси. Раствор реагента означает раствор, в котором проводят реакцию восстановления, он содержит вещество-предшественник и восстановитель, в ходе реакции восстановления в растворе появляются синтезированные наночастицы. Под реакционным раствором подразумевают раствор, в котором присутствуют синтезированные наночастицы и дополнительно непрореагировавшие реагенты (т.е. вещество-предшественник и/или восстановитель).

Не желая быть связанными какой-либо теорией, авторы настоящего изобретения заметили, что скорость охлаждения реакционного раствора может иметь решающее значение для увеличения количества наночастиц с гранями (100). Таким образом, согласно изобретению, понижение температуры реакционного раствора выполняют со скоростью, превышающей или равной 0,15°C/с. Такие условия, в частности, выполняются, когда реакционный раствор (например, присутствующая в трубке или сформированном из нее контуре смесь растворителя, наночастиц и дополнительно непрореагировавших реагентов) помещают в ванну при 0°C (например, смесь воды и льда) или когда реакционную смесь, присутствующую в проточной системе, перекачивают в зону охлаждения проточной системы, где трубка или контур, сформированный из нее, погружены в вышеуказанную ванну.

В другом предпочтительном варианте реализации способа согласно изобретению реакция восстановления протекает после быстрого повышения температуры раствора реагента, приготовленного предварительно при комнатной или более низкой температуре (то есть «в холодном состоянии»). Например, предварительно приготовленный раствор реагента при комнатной или более низкой температуре загружают в реакционную систему или реакционную зону проточной системы (например, в трубку или сформированный из нее контур, погруженный в ванну, при температуре, подходящей для проведения реакции восстановления), что приводит к повышению его температуры.

Опять же, не желая быть связанными какой-либо теорией, авторы настоящего изобретения заметили, что скорость нагревания раствора реагента также представляется ключевым параметром для количества полученных граней (100). Таким образом, согласно изобретению повышение температуры раствора реагента выполняют со скоростью, превышающей или равной 0,15°C/с.

Время t, после которого останавливают реакцию восстановления, предпочтительно составляет 1 минуту, 2 минуты, 5 минут, 15 минут, 30 минут или 1 час. Следует принять во внимание, что время, после которого останавливают реакцию восстановления вещества-предшественника, включает также стадию нагревания раствора реагента.

В предпочтительном варианте реализации способ согласно настоящему изобретению осуществляют в проточной системе, включающей соединенные между собой трубки или сформированные из них контуры, через которые протекает раствор реагента и реакционный раствор, указанные трубки или контуры находятся в реакционной зоне и зоне охлаждения проточной системы, длину трубки или контура в реакционной зоне, куда загружают раствор реагента, а также скорость потока раствора выбирают так, чтобы предусмотреть подходящее время t реакции восстановления, и зона охлаждения обеспечивает быстрое охлаждение реакционного раствора, протекающего через находящиеся в ней трубку или контур.

В такой системе можно также использовать способ синтеза с остановленным потоком (метод остановленного потока). Это означает, что после введения раствора реагента в трубку или сформированный из нее контур, находящиеся в реакционной зоне, поток раствора останавливают. Температура раствора быстро повышается, и происходит процесс восстановления, приводящий к образованию наночастиц. Спустя заранее установленное время t реакцию восстановления останавливают путем возобновления потока и перемещения реакционного раствора в трубку или сформированный из нее контур, находящиеся в зоне охлаждения системы, где происходит быстрое охлаждение реакционного раствора.

В альтернативном варианте реализации способа согласно изобретению реакцию восстановления проводят путем загрузки раствора реагента в трубку или сформированный из нее контур, находящиеся в реакционной системе, и спустя заранее установленное время t указанную трубку или контур, содержащие реакционный раствор, перемещают в систему охлаждения, где происходит быстрое понижение температуры реакционного раствора.

В предпочтительном варианте реализации способа согласно изобретению реакционный раствор, содержащийся в трубке или сформированном из нее контуре, на стадии охлаждения (то есть при нахождении в системе охлаждения или в зоне охлаждения проточной системы) подвергают обработке ультразвуком. Это предотвращает прилипание наночастиц к стенкам трубки и является особенно важным при использовании тефлоновых трубок и/или в случае, когда не проводят ни реакцию восстановления, ни охлаждение при одновременном протекании растворов. Ультразвуковую обработку можно выполнить, поместив систему охлаждения в ультразвуковую ванну.

Реакционная зона реакционной системы позволяет регулировать температуру, при которой происходит восстановление вещества-предшественника. Предпочтительно реакционная зона включает ванну (например, ванну с этиленгликолем, оборудованную нагревательными элементами) и терморегулятор. Это позволяет поддерживать температуру, при которой протекает реакция восстановления. Предпочтительно реакцию восстановления проводят при температуре от 70 до 190°C, более предпочтительно при примерно 82°C, 95°C, 109°C, 120°C, 130°C, 140°C, 147°C или 150°C. Термин реакционная зона или реакционная система, как определено здесь, относится как к элементу, обеспечивающему подходящую температуру (например, ванна с регулятором температуры), так и к такому элементу, в котором помещена трубка или сформированный из нее контур, куда вводят и/или через который пропускают раствор реагента.

Зона охлаждения или система охлаждения позволяет быстро понизить температуру реакционного раствора, чтобы остановить протекающую реакцию восстановления. Наиболее предпочтительно понижать температуру реакционного раствора через время t путем погружения в ванну с водой при температуре 0°C (например, ванна с водой и льдом при 0°C). Термин зона охлаждения или система охлаждения, как определено здесь, относится как к элементу, обеспечивающему подходящую температуру охлаждения, так и к такому элементу, в котором помещена трубка или сформированный из нее контур, куда вводят и/или через который пропускают реакционный раствор.

Согласно настоящему изобретению реакцию восстановления, а также охлаждение реакционного раствора проводят в контуре, изготовленном из тефлоновой трубки длиной 25 см, с наружным диаметром примерно 0,32 см (1/8 дюйма) и внутренним диаметром примерно 0,16 см (1/16 дюйма). Предпочтительно диаметр контура составляет 6 см. Длина трубки имеет значение только при использовании метода проточного синтеза, так как она определяет длительность реакции восстановления и соответственно влияет на количество и размеры полученных наночастиц. Другие параметры системы синтеза, например поперечное сечение трубки, оказывают влияние на скорость охлаждения и нагревания содержащегося в ней раствора.

Следующая предпочтительная стадия способа согласно изобретению включает выделение наночастиц из реакционного раствора путем центрифугирования. Выделенные наночастицы предпочтительно промывают (например, дистиллированной водой) и повторно центрифугируют. Предпочтительно стадию промывания дистиллированной водой и центрифугирование проводят три раза.

Предпочтительно в способе согласно изобретению предшественник благородного металла или смесь предшественников благородных металлов применяют в качестве вещества-предшественника. Более предпочтительно, чтобы предшественник металла содержал соль или комплекс солей или смесь солей или комплексов различных металлов. Наиболее предпочтительно металл выбирают из группы, включающей платину, палладий, серебро, золото, рутений, осмий, иридий и родий. В предпочтительном варианте реализации вещество-предшественник содержит соль, выбранную из группы, включающей AgNO3, AgClO4, AgHSO4, Ag2SO4, AgF, AgBF4, AgPF6, CH3COOAg, AgCF3SO3, H2PtCl6, H6Cl2N2Pt, PtCl2, PtBr2, K2PtCl4, Na2[PtCl4], Li2[PtCl4], H2Pt(OH)6, Pt(NO3)2, [Pt(NH3)4]Cl2, [Pt(NH3)4](HCO3)2, [Pt(NH3)4](OAc)2, (NH4)2PtBr6, K2PtCl6, PtSO4, Pt(HSO4)2, Pt(ClO4)2, H2PdCl6, H6Cl2N2Pd, PdCl2, PdBr2, K2[PdCl4], Na2[PdCl4], Li2[PdCl4], H2Pd(OH)6, Pd(NO3)2, [Pd(NH3)4]Cl2, [Pd(NH3)4](HCO3)2, [Pd(NH3)4](OAc)2, (NH4)2PdBr6, (NH3)2PdCl6, PdSO4, Pd(HSO4)2, Pd(ClO4)2, HAuCl4, AuCl3, AuCl, AuF3, (CH3)2SAuCl, AuF, AuCl(SC4H8), AuBr, AuBr3, Na3Au(S2O3)2, HAuBr4, K[Au(CN)2], RuCl2((CH3)2SO)4, RuCl3, [Ru(NH3)5(N2)]Cl2, Ru(NO3)3, RuBr3, RuF3, Ru(ClO4)3, OsI, OsI2, OsBr3, OsCl4, OsF5, OsF6, OsOF5, OsF7, IrF6, IrCl3, IrF4, IrF5, Ir(ClO4)3, K3[IrCl6], K2[IrCl6], Na3[IrCl6], Na2[IrCl6], Li3[IrCl6], Li2[IrCl6], [Ir(NH3)4Cl2]Cl, RhF3, RhF4, RhCl3, [Rh(NH3)5Cl]Cl2, RhCl[P(C6H5)3]3, K[Rh(CO)2Cl2], Na[Rh(CO)2Cl2] Li[Rh(CO)2Cl2], Rh2(SO4)3, Rh(HSO4)3 и Rh(ClO4)3, их гидраты или смесь их солей и/или гидратов. Наиболее предпочтительно, чтобы веществом-предшественником являлся K2PtCl4. Начальная концентрация вещества-предшественника в растворе реагента предпочтительно составляет от 1 мМ до 1 М, более предпочтительно от 50 до 100 мМ, наиболее предпочтительно примерно 70 мМ. Возможно применение насыщенного раствора вещества-предшественника.

Предпочтительно, чтобы вещество-предшественник также являлось источником галидов и/или псевдогалидов и, в частности, хлоридов. Вещество-предшественник может непосредственно обеспечивать раствор реагента галидами и/или псевдогалидами или оно может представлять собой источник галидов и/или псевдогалидов, которые появляются в реакционной смеси в результате протекающей реакции.

Восстановитель, который можно предпочтительно применять в способе согласно настоящему изобретению, выбран из группы, включающей этиленгликоль, гидразин, аскорбиновую кислоту, борогидрид натрия, гипофосфит натрия, тетраэтилборогидрид лития, метиловый спирт, 1,2-гексадекандиол, гидроксиламин и диметилборазан ДМАБ. Наиболее предпочтительно использовать в качестве восстановителя этиленгликоль. Начальная концентрация восстановителя в растворе реагента составляет от 0,5 мМ до 4 М.

В особенно предпочтительном варианте реализации способа согласно изобретению раствор реагента содержит раствор вещества-предшественника в этиленгликоле, причем вещество-предшественник, предпочтительно K2PtCl4, растворяют в этиленгликоле при температуре окружающей среды (то есть "в холодном состоянии"), и этиленгликоль одновременно играет роль растворителя, а также восстановителя.

В предпочтительном варианте реализации способа согласно настоящему изобретению раствор реагента содержит галиды и/или псевдогалиды в относительно высокой концентрации. Галиды и/или псевдогалиды присутствуют предпочтительно в реакционном растворе в концентрации выше 20 мМ, предпочтительно выше 40 мМ, более предпочтительно выше 250 мМ и наиболее предпочтительно 280 мМ. Альтернативно раствор реагента представляет собой насыщенный раствор солей галида и/или псевдогалида. В особо предпочтительном варианте реализации концентрация галидов в реакционном растворе увеличивается в результате восстановления (разложения) вещества-предшественника и высвобождения входящих в его состав галидов. Например, когда веществом-предшественником является K2PtCl4, концентрация хлоридов в реакционном растворе увеличивается в процессе восстановления.

Гадиды, используемые в способе согласно настоящему изобретению, предпочтительно выбирают из группы, включающей фториды, хлориды, бромиды и йодиды, псевдогалиды выбирают из группы, включающей цианиды, цианаты, изоцианаты и тиоцианаты. Наиболее предпочтительно галиды и/или псевдогалиды вводят в раствор реагента в виде солей лития, калия или кальция. Кроме того, галиды и/или псевдогалиды можно вводить в реакционный раствор непосредственно в виде вещества-предшественника, например, PtCl2 или K2PtCl4.

Не желая быть связанными какой-либо теорией, авторы настоящего изобретения обнаружили, что высокая концентрация галидов и/или псевдогалидов может оказать стабилизирующее воздействие на грани (100) образовавшихся наночастиц. В сравнительном примере, в котором воспроизвели условия синтеза, описанные в публикации Januszewska и др. [17], начальная концентрация K2PtCl4 была примерно 4,5 мМ, в то время как в способе согласно настоящему изобретению концентрация K2PtCl4 была примерно 72 мМ. Таким образом, в способе согласно настоящему изобретению концентрация хлоридов, появляющихся в ходе синтеза, была значительно выше. Соответственно, ионы хлорида, которые появляются в реакционной смеси, могут оказать благоприятное влияние на кристаллическую структуру поверхности формирующихся наночастиц.

Таким образом, авторы настоящего изобретения разработали эффективный способ получения наночастиц благородных металлов путем восстановления соединений благородных металлов в проточной системе как проточным методом, так и методом остановленного потока. Смесь восстановителя и предшественника подают в проточную систему. Длительность реакции регулируют с помощью скорости потока и/или времени, в течение которого раствор присутствует в системе после остановки потока, размеры полученных наночастиц зависят от таких параметров процесса, как длительность и температура реакции. В случае использования метода остановленного потока количество полученных наночастиц зависит также от длины трубок, в которых проводят реакцию. Характерными чертами такого технического решения является точный контроль длительности реакции и очень высокая скорость нагревания и охлаждения реакционной смеси в проточной системе и системе с остановленным потоком. Высокая скорость нагревания и стабилизация конечной температуры позволяют регулировать процесс нуклеации, а также дальнейшее восстановление, что позволяет регулировать размер образовавшихся наночастиц без добавления поверхностно-активного вещества. Условия синтеза, использованные в техническом решении согласно настоящему изобретению, позволяют приостановить неравновесные состояния (получение наночастиц, обладающих свойствами метгласа, сплавов неразделенных по фазам металлов, которые разделяются в обычных условиях и т.д.). Путем регулирования длительности и температуры реакции было достигнуто регулирование размера и формы наночастиц, а также кристаллических свойств их поверхностей.

Согласно настоящему изобретению также предложены наночастицы благородных металлов, полученные способом согласно настоящему изобретению, и применение таких частиц в качестве гетерогенных катализаторов. Наночастицы согласно изобретению характеризуются высокой чистотой (их очистка не требуется, так как в способе их приготовления не используют поверхностно-активные вещества) и особо значительным количеством граней (100) (как очевидно из приведенных далее примеров, количество такого типа граней в среднем в два раза больше, чем в случае процесса синтеза, раскрытого в публикации Januszewska, А. и др. [17]). Таким образом, наночастицы, полученные способом согласно настоящему изобретению, после их выделения из реакционного раствора и промывания можно непосредственно применять в гетерогенном катализе. Отсутствие необходимости химической или электрохимической очистки дает возможность применять наночастицы, полученные способом согласно настоящему изобретению, в качестве катализаторов. Кроме того, большее количество граней (100) также усиливает их каталитические свойства.

Способы получения наночастиц в проточных системах известны. Однако размер регулируют главным образом путем изменения физико-химических свойств реакционной смеси, таких как значение pH или состав. В публикации Baumgard J. и др. раскрыт процесс восстановления соли платины этиленгликолем в проточной системе с использованием NaOH для регуляции уровня pH и использованием ПВП для стабилизации размера с целью получения наночастиц размером от 1 до 4 нм в зависимости от условий синтеза [18]. Было показано, в частности, как температура, pH и скорость потока регулируют размеры полученных наночастиц. Использовали два типа проточных систем: в системе первого типа наночастицы получали в одностадийном процессе, а в системе второго типа стадии нуклеации и роста наночастиц были разделены на две независимые стадии. Независимо от использованной системы добавляли поверхностно-активное вещество (ПВП).

В другом исследовании использовали проточную систему, в которой смесь предшественника и восстановителя нагревали микроволнами. В этом случае также смесь исходных материалов содержала поверхностно-активное вещество (тот же ПВП). Было продемонстрировано отсутствие зависимости между размерами образовавшихся наночастиц и температурой процесса (синтез проводили при постоянной температуре, т.е. 160°C) и только для двух длительностей реакции (2,8 и 28,3 с) [19].

Получение наночастиц, имеющих контролируемую форму, было описано Feliu и др. [15], однако поверхностно-активные вещества применяли до конца приготовления.

Способ получения наночастиц, раскрытый в настоящей заявке, не предусматривает применения поверхностно-активных веществ, регуляцию формы обеспечивают путем регуляции условий синтеза. Необходимость химической или электрохимической очистки полученных наночастиц таким образом устраняется. Еще одним преимуществом способа согласно изобретению является возросшее присутствие граней (100) в полученных наночастицах, что в значительной степени повышает каталитические свойства частиц.

Изобретение проиллюстрировано чертежами, на которых:

фиг. 1 представляет собой пример вольтаммограммы, записанной для наночастиц Pt, полученных способом согласно изобретению;

На фиг. 2 показано сравнение вольтаммограммы, записанной для наночастиц Pt, приготовленных способом согласно изобретению (в реакции восстановления, протекавшей в течение 1 ч при 150°C) и наночастиц Pt, полученных в сравнительном примере способом, раскрытым Januszewska А. и др. [17];

фиг. 3 представляет собой вольтаммограммы, записанные для наночастиц Pt, полученных путем реакции восстановления, протекавшей в течение 1 ч при 120°C, 130°C, 140°C и 150°C;

фиг. 4 представляет собой ПЭМ-микроснимок наночастиц Pt, полученных путем реакции восстановлени, протекавшей в течение 1 ч при 147°C.

ПРИМЕРЫ

Пример 1. Способ получения наночастиц Pt

Реакционные системы

Для синтеза наночастиц используют контуры, изготовленные из тефлоновых трубок длиной 25 см, с наружным диаметром примерно 0,32 см (1/8 дюйма) и внутренним диаметром примерно 0,16 см (1/16 дюйма). Диаметр контура составляет примерно 6 см, его объем примерно 1,8 см3.

Для синтеза проточным методом или методом остановленного потока используют систему, включающую два соединенных контура: реакционный контур и контур охлаждения. Реакционный контур находится в ванне с этиленгликолем, его нагревают до температуры реакции. Температуру ванны с этиленгликолем регулируют посредством регулятора температуры, и дополнительно, для обеспечения одинаковой температуры во всей ванне, ее содержимое перемешивают магнитной мешалкой. Охлаждающий контур расположен в ультразвуковой ванне с водой, имеющей температуру 0°C. Раствор реагента нагнетают в реакционный контур с помощью перистальтического насоса и закачивают в качестве реакционного раствора в охлаждающий контур, где подвергают обработке ультразвуком. Поток можно остановить, чтобы продлить восстановление и/или время охлаждения.

В качестве альтернативы используют один контур, который сначала помещают в вышеуказанную ванну с этиленгликолем, нагретую до температуры реакции, и в которую нагнетают раствор реагента с помощью перистальтического насоса. Затем, после завершения реакции, контур перемещают в ультразвуковую ванну с водой при 0°C для быстрого охлаждения реакционного раствора.

В экспериментах скорость потока в контуре(-ах) составляет 0,12 см3/с (1,7 см/с).

Раствор реагента

Для синтеза платиновых наночастиц используют раствор K2PtCl4 (99,9%, Alfa Aesar) в этиленгликоле (ЭГ) (99,5%, Fluka). На единицу объема контура берут 50 мг указанной выше соли платины (что соответствует концентрации примерно 30 мг/см3 (~72 мМ)). Раствор соли платины готовят "в холодном состоянии" (т.е. при комнатной температуре).

Таким образом, концентрация соли платины в ЭГ гораздо выше, чем в известном уровне техники [17].

Синтез наночастиц в проточной системе

Раствор соли платины в ЭГ (раствор реагента) при комнатной температуре закачивают с помощью перистальтического насоса в реакционный контур, который поддерживают при температуре реакции, далее он перетекает в охлаждающий контур для быстрого охлаждения реакционного раствора (скорость потока составляет 12 см3/с). После закачивания реакционного раствора в охлаждающий контур поток останавливают примерно на 5 минут. Во время охлаждения реакционный раствор, присутствующий в охлаждающем контуре, подвергают обработке ультразвуком. После охлаждения содержимое контура перекачивают в пробирку в качестве приемника для пробы.

Синтез наночастиц в проточной системе осуществляют при различных температурах реакционного контура. Показанные результаты соответствуют реакциям восстановления, проведенным при 82°C, 95°C, 109°C и 147°C. При скорости потока 12 см3/с при 82°C и 95°C наночастицы получены не были. Наночастицы Pt, полученные в проточной системе при 109°C и 147°C, были изучены позднее.

Синтез наночастиц методом остановленного потока

Раствор соли платины в ЭГ (раствор реагента) при комнатной температуре закачивают с помощью перистальтического насоса в реакционный контур, который поддерживают при температуре реакции. После того, как вся порция раствора введена в реакционный контур, поток останавливают на заранее установленное время t. После окончания времени реакции быстро охлаждают реакционный раствор путем перекачивания раствора из реакционного контура в охлаждающий контур или путем перемещения реакционного контура в систему охлаждения (ванну с водой при 0°C). После охлаждения раствор подвергают ультразвуковой обработке. После охлаждения в течение примерно 5 минут содержимое контура перекачивают в пробирку в качестве приемника для пробы.

Синтез наночастиц в системе с остановленным потоком осуществляют при различных температурах реакционного контура. Показанные результаты соответствуют реакциям восстановления, проведенным при 82°C, 95°C, 109°C, 120°C, 130°C, 140°C, 147°C и 150°C в течение 1 минуты, 2 минут, 5 минут, 15 минут, 30 минут и 1 часа.

При 82°C во время синтеза в течение 15 минут, 5 минут, 2 минут и 1 минуты наночастицы получены не были. Наночастицы не были получены и при 95°C во время синтеза в течение 2 минут и 1 минуты. Наночастицы Pt, полученные этим способом, были изучены позднее.

Выделение наночастиц

Для выделения наночастиц из смеси после реакции используют центрифугирование. После центрифугирования всплывающую жидкость удаляют, а наночастицы три раза промывают дистиллированной водой и снова выделяют центрифугированием.

Пример 2. Свойства наночастиц Pt, изученные электрохимическим методом

Электрохимические измерения

Для исследования свойств наночастиц Pt электрохимическим методом суспензию наночастиц Pt, полученную в примере 1, наносили при помощи автоматической пипетки на подложку из Au и оставляли сохнуть на воздухе. Установка для испытаний состояла из ртутно-сульфатного электрода сравнения (Hg/Hg2SO4/0,1 M H2SO4), золотого вспомогательного электрода и наночастиц, осажденных на золотой подложке в качестве рабочего электрода. Исследование проводили в 0,5 М серной (VI) кислоте в качестве первичного электролита. Все электроды помещали в лабораторный стакан. Систему изолировали с помощью плотно прилегающей тефлоновой крышки, а затем удалили кислород путем продувания аргоном в течение 35 минут.

Золотой электрод и лабораторный стакан с тефлоновой крышкой перед использованием очищали кислотой Каро.

Все вольтаммограммы записывали со скоростью 5 мВ/с. Для стандартизации данных заряд для уменьшения оксидного слоя определяли для каждого электрода в диапазоне потенциалов 0,5-1,1 В.

Результаты и обсуждение

На фиг. 1 представлена типичная вольтаммограмма, полученная для наночастиц Pt, полученных в примере 1. Отмеченные на вольтаммограмме пики являются характерными для всех полученных наночастиц. Пики 1, 2 и 3 связаны с адсорбцией водорода на поверхности Pt. Пик 3 является характерным для адсорбции на гранях (100), пик 2 включает вклад адсорбции на гранях (100). Ток, отмеченный как 4, связан в основном с зарядкой двойного слоя. Так как величина должна быть независимой от типа стенок на поверхностях наночастиц, ее использовали в качестве дополнительного стандартизирующего значения для определения изменений высоты пиков после вычитания этого значения, как базисного значения, из величины тока для пика.

Вид вольтаммограмм подтверждает, что наночастицы, полученные в примере 1, характеризуются высокой чистотой поверхности и присутствием значительного количества граней (100).

Анализ величин сигналов, связанных с адсорбцией водорода на гранях (100) и сравнение их с аналогичными данными для наночастиц, полученных способом, описанным в публикации Januszewska А. и др. [17], выявил, что количество граней (100) в наночастицах, полученных способом согласно настоящему изобретению, выше более чем в два раза.

На фиг. 2 показано сравнение вольтаммограммы, записанной для наночастиц Pt, полученных в примере 1 путем реакции восстановления, протекавшей в течение 1 часа при температуре 150°C, и для наночастиц Pt, полученных способом, описанным в публикации Januszewska А. и др. [17].

Анализ сигналов, связанных с адсорбцией водорода на гранях (100) для наночастиц, полученных при различных температурах, выявил, что количество граней (100) не зависит от температуры, при которой проводят реакцию восстановления (отношение высот характерных сигналов к высотам контрольных сигналов является практически постоянным).

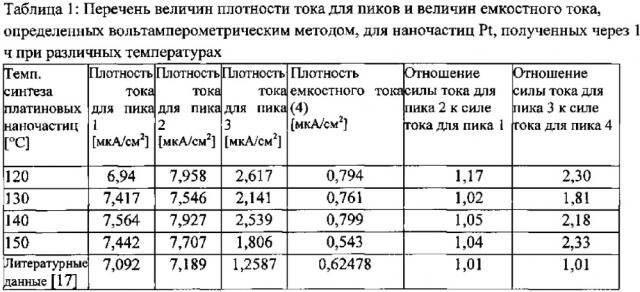

На фиг. 3 представлены вольтаммограммы, записанные для наночастиц Pt, полученных путем реакции восстановления, проведенной в течение 1 часа при 120°C, 130°C, 140°C и 150°C. В таблице 1 указан перечень пиковых значений для вольтаммограмм, представленных на фиг. 3, и их сравнение с литературными данными [17]. Числа представляют величины силы тока в мкА на см2 поверхности наночастиц Pt. Для расчета относительных значений силы тока (два крайних правых столбца таблицы) значения силы тока для пиков 1, 2 и 3 были скорректированы на величину емкостного тока, значение которого вычли из значений токов пика 1, 2 и 3 до расчета относительных величин. Рассчитанное значение, указанное в крайнем правом столбце, имеет особенно важное аналитическое значение, так как оно непосредственно связано с количеством (100) граней в образце.

Пример 3. ПЭМ-изображение наночастиц Pt и определение размеров наночастиц

С помощью просвечивающего электронного микроскопа (ПЭМ) создали изображение наночастиц, полученных в примере 1. На фиг. 4 представлен иллюстративный ПЭМ-микроснимок наночастиц Pt, полученных путем реакции восстановления, проведенной в течение 1 часа при 147°C. Форма наночастиц подтверждает также присутствие граней (100). Форма наночастиц определяется преобладанием кристаллографических стенок. На ПЭМ-микроснимках видны наночастицы характерной кубической формы.

ПЭМ-микроснимки использовали для определения среднего размера наночастиц с использованием комплекта программного обеспечения Measure IT.

Размеры различных количеств наночас