Суспензия для модификации лакокрасочных материалов на эпоксидной основе для усиления антикоррозионных свойств

Иллюстрации

Показать всеИзобретение относится к области полимерных композиционных материалов, а именно двухкомпонентных лакокрасочных покрытий на основе эпоксидных связующих, которые могут быть использованы для антикоррозионной защиты металлоконструкций в агрессивных средах. Суспензия для модификации лакокрасочных материалов на эпоксидной основе для усиления антикоррозионных свойств предназначена для введения в лакокрасочный материал на эпоксидной основе в количестве от 7 до 15 мас.% и включает пленкообразующее вещество – эпоксидную смолу, растворитель, диспергатор, представляющий собой модифицированный полиуретан, катионное ПАВ и многослойные углеродные нанотрубки. В качестве катионного ПАВ может быть использован водный раствор четвертичной аммониевой соли, в качестве растворителя смесь ксилола, бутилацетата и ацетона или этилцеллозольва и толуола. Технический результат заключается в повышении защитных свойств и стойкости к воздействию агрессивной среды лакокрасочного материала на эпоксидной основе и, как следствие, в продлении срока службы металлоконструкций. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области полимерных композиционных материалов, а именно двухкомпонентных лакокрасочных покрытий на основе эпоксидных связующих, и может быть использовано для антикоррозионной защиты металлоконструкций в агрессивных средах. Основа эпоксидного лакокрасочного материала (ЛКМ) содержит эпоксидную смолу, растворитель, пигменты и наполнители (первый компонент ЛКМ), вторым компонентом ЛКМ является отвердитель.

Работы по модификации эпоксидных ЛКМ имеют высокий практический интерес, поскольку данные ЛКМ широко применяются в различных областях промышленности и характеризуются высокими эксплуатационными свойствами и показателями технологичности производства. К актуальным проблемам настоящего времени относится разработка технологий получения новых материалов путем допирования существующих разнообразными наночастицами, среди которых особое место занимают углеродные нанотрубки (УНТ), проявляющие принципиально новые свойства и имеющие огромный потенциал для получения новых материалов. Уникальное сочетание таких свойств как малые размеры, высокие механические и сорбционные свойства, прочность, большая удельная поверхность и др., открывает широкие перспективы получения на основе УНТ новых функциональных материалов с улучшенными техническими и потребительскими характеристиками.

В патентах республики Беларусь BY16922 (МПК C09D 163/00, опубл. 2013.04.30), BY11214 (МПК C09D 163/00, опубл. 2008) продемонстрировано, что введение углеродных наночастиц в эпоксидный материал (эпоксидная смола 84,0-87,5 масс. %, ультрадисперсный алмаз 0,2-4,2 масс. % и отвердитель 11,8-12,3 масс. % - BY16922; эпоксидная смола 89,77-90,54 масс. %, углеродные нанотрубки 0,045-0,898 масс. %, отвердитель 9,34-9,42 масс. % - BY16922) усиливает адгезионные, прочностные и водоотталкивающие свойства покрытия по сравнению с недопированным материалом. В данных патентах сначала получают суспензию УНТ в отвердителе, которая затем добавляется в смолу; или в эпоксидной смоле, в которую затем добавляется отвердитель. При приготовлении покрытия используют ультразвуковое перемешивание. Антикоррозионные свойства покрытия в данных патентах не исследовались.

Углеродные нанотрубки вследствие высокой поверхностной энергии склонны образовывать агломераты. Условием введения углеродных нанотрубок в различные материалы является разработка способов активного диспергирования (измельчения) данных агломератов в полимерной среде до получения ультрамикро- и микрогетерогенных дисперсных систем.

Известен способ получения дисперсий УНТ в органических растворителях на основе амидов с применением полимерного ПАВ - поливинилпирролидона по патенту US 7682590 (МПК D01F 9/12, B82B 1/00, C08J 3/02, С08К 3/04, С08К 7/24, опубл. 23/03/2010), включающий ультразвуковое диспергирование дисперсии УНТ в растворителе, содержащем поливинилпирролидон. Авторы рекомендуют применение данной дисперсии при приготовлении полимерных нанокомпозитов. Однако амиды применяются в качестве отвердителей эпоксидных красок, поэтому не могут быть включены в основу эпоксидных красок.

В патенте US 8211969 (МПК В32В 27/00, C08F 236/04, C08G 81/00, C08F 279/00, В32В 27/18, C08F 291/14, С08K 3/04, C08G 75/02, C08F 236/20, В29С 41/00, опубл. 3.07.2012) предложено диспергировать УНТ в различных органических растворителях (хлороформе, толуоле, тетрагидрофуране) с помощью растворимых в органических растворителях блок-сополимеров, содержащих блоки с спряженными связями и без сопряженных связей. В результате ультразвуковой обработки УНТ в растворителях в присутствии сополимеров получают стабильные дисперсии. Недостатком данного способа при получении красок с УНТ является то, что наличие в красках постороннего полимера ухудшает их свойства. Кроме того, используемые сополимеры, как правило, являются лабораторными и не выпускаются промышленностью.

В ряде патентов, например US 8187566 (МПК D01F 9/12, С01В 31/04, опубл. 29.05.12), для улучшения диспергируемости УНТ в органических растворителях используют функционализацию УНТ кабоксильными или гидроксильными группами с последующей ультразвуковой обработкой. В патенте РФ 2531172, дополнительно к функционализации УНТ кабоксильными или гидроксильными группами, ультразвуковое диспергирование ведут в присутствии тетрабутилтитаната со стеариновой или олеиновой кислотой. В данных патентах не анализируется результат введения полученных суспензий в эпоксидные ЛКМ и влияние УНТ на антикоррозионные свойства красок.

Одним из важнейших применений эпоксидных лакокрасочных материалов является антикоррозионная защита металлических конструкций в наземных, подземных и подводных сооружениях.

В научной литературе повышение защитных свойств покрытия с углеродными нанотрубками от коррозии по сравнению с нелегированным материалом выявлены в ряде исследований. В работе [J. HaeRi, P. JinHwan, S. Min Young, Corrosion protection by epoxy coating containing multi-walled carbon nanotubes, J. Ind. Eng. Chem. 19 (2013) 849-853] изучены гидрофобные и антикоррозионные свойства эпоксидной смолы с углеродными нанотрубками. Показано, что присутствие УНТ в покрытии замедляет транспорт воды к поверхности металла, что усиливает ее защитные свойства. Предположительно углеродные нанотрубки, введенные в покрытие, действуют как физический барьер для процесса коррозии путем заполнения трещин, разрывов и микроотверстий на поверхности металла. Исследования авторов настоящего патента методами квантовой химии [Е.В. Бутырская, Л.С. Нечаева, С.А. Запрягаев Theoretical Study of the Corrosion Protection Mechanism by Carbon Nanotubes // Computational and Theoretical Chemistry. - Elsevier, 2016. - Vol. 1090. - 5 p.] показали, что кроме вышесказанного, ингибирование процесса коррозии углеродными нанотрубками обусловлено адсорбцией ими частиц, поддерживающих коррозионный процесс, следствием чего является торможение анодного и катодного процессов.

Наиболее близким к предлагаемому техническому решению является антикоррозийный лакокрасочный материал по патенту РФ 2537001 (МПК C09D 5/08, В82В 3/00, B82Y 30/00, опубл. 27.12.2014), согласно которому в эпоксидную смолу или промышленную эмаль вводилась суспензия, состоящая из эпоксидной смолы в качестве пленкообразующего вещества (15% масс), многослойных УНТ (0.5% масс) и 2-этоксиэтанола (84.5% масс) (этилцеллозольв), перемешанных в диспергирующей и ультразвуковой установках.

Однако в данном патенте даже ультразвуковая обработка не обеспечивает необходимого технического результата, для достижения которого требуется дополнительно введение в отвердитель антикоррозионной добавки. В прототипе при приготовлении суспензии использован растворитель 2-этоксиэтанол (этилцеллозольв), однако при производстве эпоксидных ЛКМ и для их разбавления наиболее часто рекомендуется смесь растворителей, например, ксилол + ацетон + бутилацетат и др.

Задача настоящего изобретения состоит в разработке состава для усиления антикоррозийных свойств эпоксидных лакокрасочных материалов, устойчивого при хранении и с равномерным распределением компонентов по объему.

Технический результат заключается в повышении защитных свойств и стойкости к воздействию агрессивной среды лакокрасочного материала на эпоксидной основе, как следствие, в продлении срока службы металлоконструкций.

Технический результат достигается тем, что суспензия для модификации лакокрасочных материалов на эпоксидной основе для усиления антикоррозионных свойств, включающая пленкообразующее вещество, растворитель и многослойные углеродные нанотрубки, предназначенная для введения в лакокрасочный материал на эпоксидной основе в % масс. от 7 до 15, согласно изобретению, дополнительно содержит диспергатор, представляющий собой модифицированный полиуретан, и катионное ПАВ при следующем соотношении компонентов (масс. %):

| растворитель | от 75 до 90 |

| пленкообразующее вещество | от 8 до 23 |

| диспергатор | от 0,8 до 1,2 |

| ПАВ | от 0,8 до 1,2 |

| многослойные углеродные нанотрубки | от 0,2 до 0,8. |

В качестве катионного ПАВ может быть использован водный раствор четвертичной аммониевой соли общей формулы , где а, b, с - метальная, этильная или бензильная группы, в качестве растворителя смесь ксилола, бутилацетата и ацетона или этилцеллозольва и толуола.

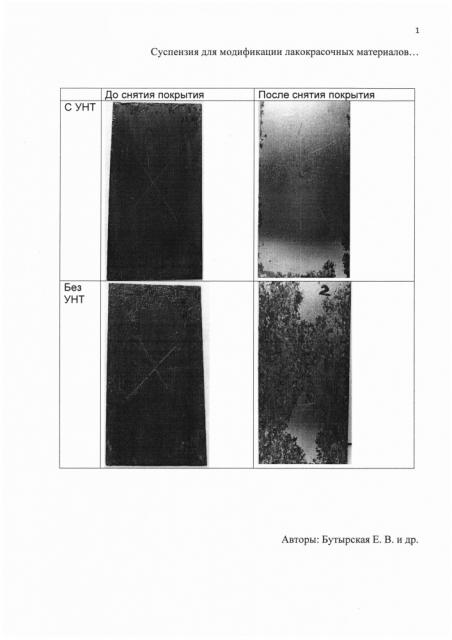

На фиг. 1 представлены фото покрытий, модифицированных суспензией заявленного состава, и без суспензии, нанесенных на пластины из стали 3, после 600 часов выдерживания в камере солевого тумана.

При приготовлении суспензии в нее вводилась диспергирующая добавка, представляющий собой модифицированный полиуретан, и катионное ПАВ, что позволило исключить обработку суспензии ультразвуком и не добавлять антикоррозионную добавку в используемый отвердитель. Роль диспергирующей добавки и ПАВ заключается в снижении энергии взаимодействия углеродных нанотрубок друг с другом, что способствует измельчению агломератов УНТ и их равномерному распределению в суспензии.

Для активного диспергирования УНТ в эпоксидных ЛКМ предлагается получение суспензии на основе системы, содержащей УНТ, растворитель, эпоксидную смолу, диспергирующую добавку и ПАВ. Данная система обладает значительно меньшей вязкостью по сравнению с эпоксидной смолой и лакокрасочным материалом, что значительно облегчает процесс получения суспензии с равномерным распределением УНТ. Последующее введение данной суспензии в ЛКМ более эффективно, чем введение УНТ в пленкообразующее вещество или лакокрасочный материал, так как они имеют высокую вязкость, что затрудняет эффективное измельчение агломератов УНТ и равномерное распределение нанотрубок в ЛКМ.

В качестве растворителя при приготовлении суспензии использовались смесь ксилола (60-70%), бутилацетата (15-23%) и ацетона (15-21%); либо смесь этилцеллозольва и толуола (1:1).

Пример.

Для получения суспензии в диспергирующую установку загружались растворитель (85.54% масс), представляющий собой смесь ксилола (64%), бутилацетата (23%) и ацетона (21%), эпоксидная смола Э-40 в качестве пленкообразующего (12% масс), многослойные углеродные нанотрубки (0.4% масс), диспергатор, представляющий собой модифицированный полиуретан (1,03%) масс), катионное ПАВ, представляющее собой водный раствор четвертичной аммониевой соли. Компоненты в течение 1,5 часа перемешивались в диспергирующей установке на частоте 3000 об/мин с добавлением стеклянного бисера.

При этом была получена черная суспензия, не содержащая осадка и хлопьев углеродных нанотрубок. Суспензия устойчива при хранении.

Рекомендуется добавление готовой суспензии в количестве 7-15 масс. % в промышленный эпоксидный ЛКМ (или промышленный ЛКМ, из которого естественным образом улетучилось 7-15%) растворителя) с последующим перемешиванием суспензии и ЛКМ в диспергирующей установке 10 мин.

Покрытие наносилось в один слой и помещалось в камеру солевого тумана. По фотографиям на фиг. 1 видно, что покрытие с УНТ обеспечивает существенно более высокую антикоррозионную защиту. Особенно отчетливо это видно на правой части фиг.1, где представлена поверхность металла после снятия покрытия: на металле, покрытом ЛКМ с УНТ, практически отсутствуют следы коррозии за исключением небольших крайних участков, в то время, как пластина, покрытая ЛКМ без УНТ, практически полностью покрылась коррозией.

Адгезия образцов покрытия с углеродными нанотрубками (Фиг. 1) по методу решетчатых надрезов составила 0 баллов, для образцов без УНТ - 1 балл.

1. Суспензия для модификации лакокрасочных материалов на эпоксидной основе, включающая пленкообразующее вещество, растворитель и многослойные углеродные нанотрубки, предназначенная для введения в лакокрасочный материал на эпоксидной основе в количестве от 7 до 15 мас.%, отличающаяся тем, что в качестве пленкообразующего вещества используется эпоксидная смола, дополнительно содержит диспергатор, представляющий собой модифицированный полиуретан, и катионное ПАВ при следующем соотношении компонентов (мас.%):

| растворитель | 75-90 |

| пленкообразующее вещество | 8-23 |

| диспергатор | 0,8-1,2 |

| ПАВ | 0,8-1,2 |

| многослойные углеродные нанотрубки | 0,2-0,8 |

2. Суспензия по п. 1, отличающаяся тем, что в качестве катионного ПАВ использован водный раствор четвертичной аммониевой соли.

3. Суспензия по п. 1, отличающаяся тем, что в качестве растворителя использована смесь ксилола, бутилацетата и ацетона или этилцеллозольва и толуола.