Способ непрерывной термообработки плоского проката из латуни л63 в поперечном магнитном поле

Иллюстрации

Показать всеИзобретение относится к области металлургии и машиностроения, в частности к процессам непрерывной термообработки металлического плоского проката, в частности лент и полос. Способ непрерывной термообработки плоского проката из латуни Л63 в поперечном магнитном поле включает нагрев ленты в индукторе в процессе движения от разматывателя к моталке с последующей смоткой в рулон по режиму, обеспечивающему на выходе из индуктора нагрев до температуры, достаточной для рекристаллизации металла, при этом смотку в рулон ленты производят при температуре металла не менее 540°C при массе смотанной в рулон ленты не менее 300 кг с последующим охлаждением рулона при температуре 10÷30°C в течение не менее двух часов. Изобретение направлено на предотвращение возникновения брака и стабильного получения отожженного проката в мягком состоянии. 2 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области металлургии и машиностроения, в частности к процессам непрерывной термообработки металлического плоского проката (лент, полос) и к обеспечению качества этих изделий.

Известно, что термообработка металлической ленты проводится с целью повышения пластичности при последующей деформации, а также как заключительная операция для получения нужных свойств [Технология процессов обработки металлов давлением / П.И. Полухин, А. Хензель, В.П. Полухин [и др.] - М.: Металлургия, 1988. - 408 с.]. (Мягкий прокат из латуни Л63, в частности, должен в соответствии с ГОСТ 2208-2007 удовлетворять следующим требованиям: временное сопротивление на разрыв σв 290÷400 МПа, относительное удлинение δ не менее 38%).

Известен традиционный способ отжига рулонов проката в садочной печи [Кручер Г.Н. Комплексный информационный бюллетень по термообработке цветных металлов №2/14 / Г.Н. Кручер. - АО институт Гипроцветметобработка. - М., 1994. - 274 с.]. Способ характеризуется значительными энерго- и временными затратами: требуется время на нагрев, выдержку при заданной температуре и охлаждение. Кроме того, способ может приводить к неоднородности свойств, так как неоднородность температуры по сечению рулона большой массы, а тем более в объеме всей садки, особенно в необорудованной специальным образом печи, может достигать сотен градусов Цельсия [Лужбин, А.С. Регулирование поперечной неоднородности свойств и разнотолщинности непрерывно термообработанных полос / А.С. Лужбин, М.З. Певзнер // Производство проката. - 1998. - №9. - С. 14-18).

Известны способы непрерывной термообработки металлической ленты, позволяющие уменьшить время обработки и повысить однородность нагрева по сравнению с садочным отжигом [Вертлиб И.Л. Обзор современного состояния и перспектив развития протяжных печей и линий для отжига медных и латунных лент / И.Л. Вертлиб. - М.: Гипроцветметобработка, 1969. - 28 с.]. Действительно, неоднородность температуры по сечению равномерно движущейся через нагревательное устройство ленты несравнимо меньше ее неоднородности в объеме отжигаемого рулона. Но при непрерывной термообработке требуется за весьма короткий промежуток времени движения ленты через нагревательное устройство нагреть ее до температуры не меньше температуры рекристаллизации [Горелик С.С. Рекристаллизация металлов и сплавов / С.С. Горелик, С.В. Добаткин, Л.М. Капуткина: 3-е изд. - М.: МИСИС, 2005. - 432 с.]. Между тем, скорость теплопередачи от неких элементов, нагретых за счет электросопротивления к самому прокату, движущемуся на некотором расстоянии от этих элементов, на которой основаны эти способы, даже при наиболее интенсивном «струйном» нагреве достаточно ограничена [Вертлиб И.Л. Теплообмен в протяжных печах струйного нагрева при термообработке лент / И.Л. Вертлиб, Н.Н. Буравченко, Ю.В. Пигузов//Цветные металлы. - 1977. - №5. - С. 61-64]. Поэтому такие способы используют для нагрева относительно тонкой ленты из материалов, имеющих достаточно низкую температуру рекристаллизации [Вертлиб И.Л. Обзор современного состояния и перспектив развития протяжных печей и линий для отжига медных и латунных лент / И.Л. Вертлиб. - М.: Гипроцветметобработка, 1969. - 28 с.]. Особенностями теплообмена объясняются и большие потери при теплопередаче, а значит значительные удельные энергозатраты (низкий КПД) при термообработке этим способом.

Наиболее близким по технической сущности к предлагаемому способу является способ непрерывной термообработки плоского проката в поперечном магнитном поле (transverse flux induction heating, TFIH), в котором магнитный поток перпендикулярен к поверхности проката, двигающегося между двумя половинами (магнитопроводами) индуктора (фиг. 1) [Baker, R. Transverse Flux Induction Heating / R. Baker // Transactions of the American Institute of Electrical Engineers. - 1950. - V. 65, Part II. - P. 711-719; Певзнер М.З. Непрерывная индукционная термообработка лент и полос / М.З. Певзнер, Н.М. Широков, С.Г. Хаютин. - М.: Металлургия, 1994. - 128 с.].

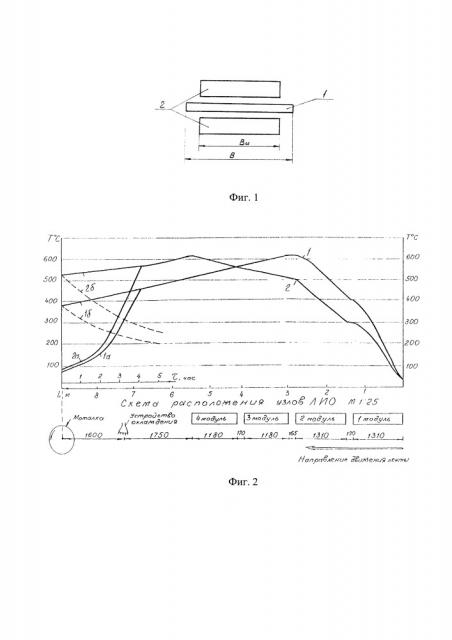

На фиг. 1 приведен поперечный разрез индуктора (2), состоящий из двух половин, представляющих собой магнитопроводы шириной ВИ, расположенные сверху и снизу от отжигаемой полосы (1) шириной В, движущейся непрерывно в направлении, перпендикулярном плоскости фиг. 1.

Нагрев индуцируемыми токами происходит за счет Джоулева тепловыделения во всем объеме движущегося проката, и достигается практически неограниченная интенсивность энергопередачи. Это позволяет отжигать непрерывно толстые полосы и получать исключительно высокую скорость нагрева и соответственно скорость движения проката в индукторе, например, на порядок более высокую, чем при предыдущем способе [Gibson, R.C. High efficiency induction heating as a production tool for heat treatment of continuous strip metal / R.C. Gibson, R.H. Jonson // Sheet metal industries. - 1982. - V. 59. - №12. - P. 889-892]. За счет этого (минимальное время нагрева и водяного охлаждения), а также за счет отсутствия выдержки при максимальной температуре отмечается минимальное время цикла обработки [Опыт использования индукционного отжига в практике обработки цветных металлов / Н.М. Широков, В.А. Крутилин, М.З. Певзнер, В.М. Юткин // Цветные металлы. - 1989. - №1. - С. 101-103]. Собственно самой теплопередачи в общепринятом понимании здесь не наблюдается, и, следовательно, нет потерь на ее осуществление, в результате чего отмечается его исключительная энергоэкономичность, позволяющая получать КПД до 95% [Gibson, R.C. High efficiency induction heating as a production tool for heat treatment of continuous strip metal / R.C. Gibson, R.H. Jonson // Sheet metal industries. - 1982. - V. 59. - №12. - P. 889-892. Кожин, В.Д. Энергозатраты при индукционном нагреве ленты / B.Д. Кожин, М.З. Певзнер, A.M. Подоляк // Цветные металлы. - 1994. - №2. - C. 55-57]. В процессе освоения и эксплуатации оборудования была установлена исключительная эффективность способа при отжиге однофазных материалов [Опыт использования индукционного отжига в практике обработки цветных металлов / Н.М. Широков, В.А. Крутилин, М.З. Певзнер, В.М. Юткин // Цветные металлы. - 1989. - №1. - С. 101-103].

Но при этом полоса и лента латуни Л63 даже при наиболее интенсивных режимах TFIH - отжига (минимально возможных скоростях движения и максимальных температурах нагрева проката) обнаруживали завышенное по сравнению с равновесным состоянием содержание β- фазы [Структурные особенности термической обработки латуни Л63 в линиях индукционного отжига / О.А. Авдюшкин, Б.Н. Ефремов, М.З. Певзнер, А.А. Филиппов // Тезисы Всесоюзной конференции «Производство, применение и свойства медных сплавов общего и специального назначения». - М., 1990. - С. 49; Опыт использования индукционного отжига в практике обработки цветных металлов / Н.М. Широков, В.А. Крутилин, М.З. Певзнер, В.М. Юткин // Цветные металлы. - 1989. - №1. - С. 101-103]. Соответственно, наблюдались слишком высокие значения характеристик прочности и низкие - характеристик пластичности, часто за пределами допустимых значений (σв более 400 МПа, δ менее 38%). Данное явление объясняется особенностями как TFIH, так и латуни Л63 [Осинцев, О.Е. Медь и медные сплавы. Отечественные и зарубежные марки: Справочник / О.Е. Осинцев, В.Н. . - М.: Машиностроение, 2004. - 336 с., ил.]. Наиболее распространенная в промышленности двойная (состоящая из двух основных компонентов меди и цинка) латунь Л63 по своему составу расположена на границе фазового перехода. Поэтому преобладание α-, α+β- или β-фазового состояния и свойства сплава очень сильно зависят как от условий обработки, так и от ограничиваемого ГОСТ 15527-2004 содержания в конкретной партии проката каждого составляющего элемента, включая примеси [Ефремов, Б.Н. Роль фазового перехода в формировании структуры и свойств (α+β)-латуней / Б.Н. Ефремов // Оптимизация свойств и рациональное применение латуней и алюминиевых бронз. - М., 1988. - С. 19-26]. (Известно, что содержание каждого элемента в зависимости от коэффициента Гийе влияет по-разному [Осинцев О.Е. Медь и медные сплавы. Отечественные и зарубежные марки: Справочник / О.Е. Осинцев, В.Н. . - М.: Машиностроение, 2004. - 336 с., ил.]).

В результате обнаруженного несоответствия свойств их регламентируемым значениям получаемый прокат причисляется к окончательному браку или, при возможности последующего передела (наличии заказов на соответствующую продукцию), прокатывается на тонкие размеры, но малый запас пластичности материала приводит к необходимости введения дополнительной промежуточной термообработки. Таким образом, в отличие от однофазных сплавов, термообработка латуни Л63 способом TFIH, вследствие, как правило, большой массы каждого отожженного рулона, приводит к значительным материальным потерям или, в лучшем случае, к существенному удорожанию производства [Опыт использования индукционного отжига в практике обработки цветных металлов / Н.М. Широков, В.А. Крутилин, М.З. Певзнер, В.М. Юткин // Цветные металлы. - 1989. - №1. - С. 101-103]. С другой стороны, отказ от индукционной термообработки, в частности, при производстве мягких полос и достаточно толстых лент Л63 приводит к безальтернативной необходимости возврата к энергозатратному и длительному по времени садочному отжигу.

Целью заявляемого изобретения является гарантированное получение в результате непрерывной индукционной термообработки проката латуни Л63 со свойствами в интервалах, регламентируемых для мягкого состояния ГОСТ 2208-2004, при всех возможных изменениях состава данного сплава в пределах, регламентируемых ГОСТ 15527-70.

Технический результат предполагаемого изобретения заключается в достижении требуемых (регламентируемых для мягкого состояния) значений свойств и в результате - в предотвращении случаев возникновения брака и, за счет этого, удешевлении производства при сохранении всех преимуществ прототипа (минимальных энергозатрат и максимальной производительности).

Этот результат достигается путем оптимизации режима охлаждения нагретого в индукторе проката, обеспечивающего сохранение материала в равновесном состоянии и, в результате, его полное разупрочнение. Для предупреждения каких-либо неравновесных фазовых преобразований медленное охлаждение проката в предварительно сформированном рулоне достаточно большой массы (не менее 300 кг) начинают с достаточно высокой температуры (не менее 540°С) и производят при температуре производственного помещения (10÷30°С) в течение не менее 2 ч. В результате гарантированно получают прокат в мягком состоянии, когда характеристики его структуры и свойств приближаются к характеристикам, образующимся в результате садочного отжига. При этом длительность производственного цикла за счет медленного охлаждения рулона практически не увеличивается (производительность не уменьшается), так как после свертки рулон снимается (извлекается из моталки) и линия снова готова к термообработке следующей партии проката.

Описание способа

Предлагаемый способ включает:

- непрерывный нагрев проката Л63 методом TFIH;

- протяжку (перемотку) проката от индуктора до моталки (устройства, наматывающего в рулон) таким образом, чтобы температура сматываемого металла составляла не менее 540°С, а масса смотанного в рулон проката не менее 300 кг;

- медленное (на воздухе) охлаждение рулона проката в течение не менее двух часов при температуре производственного помещения 10÷30°С.

Пример выполнения

Для сравнения эффективности использования предлагаемого способа, прототипа и аналога на одном оборудовании и материале полученные полунепрерывным методом слитки латуни Л63 по ГОСТ 15527-70, часть из которых отливали специально с содержанием меди (Cu) 62,5±0,2%, 63±0,2% и 64±0,2%, фрезеровали, разрезали на мерную длину и прокатывали на стане горячей прокатки до толщины 5,0 мм. Холодную прокатку производили до толщины 2,0 мм и 2,4 мм, а после обрезки кромок до ширины В, равной 618 мм, полосы отжигали двумя способами:

- рулонами в печи сопротивления по режиму 620°С в течение 3 ч;

- методом TFIH в линии индукционного отжига с индуктором, состоящим из четырех модулей, каждый из которых представляет собой, по сути, отдельный индуктор, см. фиг. 1 [Опыт использования индукционного отжига в практике обработки цветных металлов / Н.М. Широков, В.А. Крутилин, М.З. Певзнер, В.М. Юткин // Цветные металлы. - 1989. - №1. - С. 101-103]. Использовали две схемы включения обмоток индуктора:

1 - общий Δ для модулей №1 и №2 (два первых модуля по ходу движения полосы);

2 - общий Δ для модулей №1 и №2; звезда для модулей №3 и №4 (все четыре модуля).

Для наблюдения за кинетикой изменения температуры (Т, °С) при движении ленты в ЛИО перед отжигом в ее центральную по ширине часть зачеканивали гибкую хромель-алюмелевую кабельную термопару. При намотке отожженного рулона между его средними витками устанавливали другую кабельную термопару для контроля закономерности остывания металла в рулоне. Кроме того, температуру полосы на выходе из 2-го или 4-го модуля (в зависимости от схемы включения индуктора) непрерывно контролировали стационарным пирометром ИТ-1, а температуру смотки полосы в рулон - контактным прибором «Hanna». Вследствие того, что режимы отжига по каждой из двух схем включения индуктора и по каждому из двух вариантов охлаждения различались, на фиг. 2 изменения температуры полосы по мере ее движения к моталке и при остывании в рулоне (см. пунктирные линии 1б, 2б в левой части схемы) показаны лишь схематически.

Режим отжига варьировали путем изменения скорости движения полосы (V), причем достигали минимально возможных ее значений, когда перегретая полоса вытягивалась под действием силы натяжения; при этом для предотвращения обрыва непрерывно замеряли ее ширину. Отожженные полосы при движении от индуктора до моталки, свертывающей их в рулоны, охлаждались быстро водой (специальным «душирующим» устройством) до температуры менее 100°С, V~10 м/мин (варианты термообработки 1а и 2а) или относительно медленно на воздухе (варианты термообработки 1б и 2б), см. фиг. 2. Видно, что кроме варианта охлаждения и режима отжига (скорости полосы, определяющей время ее охлаждения на воздухе), температура полос в момент их свертки в рулон зависела от схемы включения индуктора, иначе - расстояния от последнего включенного модуля до моталки, также определяющей время движения полос до моталки. В результате, температура смотки в рулон при отжиге в двух муфелях (большое расстояние до моталки) без последующего охлаждения водой (вариант 1б) составляла 460÷500°С, то есть не соответствовала условиям предлагаемого способа. Наоборот, при таком же охлаждении, но при отжиге в четырех муфелях (вариант 2б, сравнительно малое расстояние до моталки) температура смотки в рулон в соответствии с условиями предлагаемого способа составляла 540÷580°С. При этом в обоих случаях температура проката на выходе из последнего по ходу движения проката включенного модуля колебалась в пределах 620÷680°С, V~8 м/мин. Образцы отожженного проката испытывали на растяжение, определяя величины временного сопротивления (σВ, МПа) и относительного удлинения (δ, %), а также контролировали характеристики структуры: содержание β-фазы (β, %) и величину зерна (μ, мкм).

Из табл. 1 видно, что наиболее «мягкие» свойства, гарантированно удовлетворяющие регламентируемым значениям, наблюдались в заготовке, отожженной рулонами в печах сопротивления. При этом содержание меди оказывало достаточно незначительное влияние на структуру и свойства, что позволило объединить оба варианта содержания меди в одной строке. Лента, полученная по схеме: горячая прокатка, холодная прокатка, отжиг методом TFIH по варианту 1а во всем возможном диапазоне содержания Cu, характеризуется достаточно «жесткими» свойствами, не гарантирующими получения регламентируемых свойств. Но все же видно, что относительно незначительное различие в химическом составе привело к существенным различиям в структуре и свойствах (см. табл. 1).

Свойства и структура ленты, отожженной методом TFIH без водяного охлаждения (табл. 2), существенно различаются в зависимости от схемы включения индуктора, что на основании наших результатов вполне объяснимо. При отжиге в 2-х первых модулях (вариант 1б) прокат доходит до моталки относительно холодным. Изменений фазового состава в ней уже не происходит. Наоборот, при нагреве в 4-х модулях (вариант 2б, соответствующий предлагаемому способу, выделен жирным шрифтом) температура ленты, свертываемой в рулон, достаточно высока, чтобы происходящие в ней процессы были сходны с имеющими место при садочном отжиге, в результате чего фазовый состав приближается к равновесному.

Сравнение табл. 1 и 2 показывает, что свойства и структура ленты, отожженной в 4-х модулях индуктора, лишь после исключения водяного охлаждения близки к характеристикам ленты, полученной в садочной печи. Таким образом, эффективность введения 3-го и 4-го модуля гарантированно выявляется в случае, когда выполняется главное условие предлагаемого способа, по которому температура смотки в рулон должна быть не меньше 540°С. В данном случае переход на вторую схему включения индуктора уменьшил длину зоны охлаждения и время охлаждения, что и обеспечило достаточно высокую температуру смотки рулона (температуру начала медленного охлаждения).

Предлагаемый способ позволит, в отличие от прототипа, гарантировать качество проката из латуни Л63 в мягком состоянии при минимальных энергозатратах и времени обработки в сравнении с его садочным отжигом и, таким образом, за счет исключения случаев образования брака снизить общую себестоимость производства при максимально достижимой производительности труда.

Таблица 1 - характеристики структуры и свойства проката латуни Л63 толщиной 2,0 мм после окончательного отжига: садочного (аналог) или непрерывного методом TFIH по традиционно используемому варианту 1а, см. фиг. 2 (прототип).

Таблица 2 - механические свойства и структура проката с содержанием меди ~63% после ИО со скоростью V~11 м/мин до Т~620°С, свернутой в рулон без охлаждения (варианты технологии 1б и 2б).

Способ непрерывной термообработки плоского проката из латуни Л63 в поперечном магнитном поле, включающий нагрев ленты в индукторе в процессе движения от разматывателя к моталке с последующей смоткой в рулон по режиму, обеспечивающему на выходе из индуктора нагрев до температуры, достаточной для рекристаллизации металла, отличающийся тем, что смотку в рулон ленты производят при температуре металла не менее 540°C при массе смотанной в рулон ленты не менее 300 кг с последующим охлаждением рулона при температуре 10÷30°C в течение не менее двух часов.