Способ контроля параметров сыпучих материалов в резервуарах

Иллюстрации

Показать всеИзобретение может быть использовано для регистрации уровня сыпучих сред в резервуарах в различных отраслях промышленности: химической, фармацевтической, пищевой, строительной и т.д. В способе измерения параметров сыпучих материалов в резервуарах с помощью оптического устройства в качестве измерительного устройства используют лазер-дальномер, который закрепляют на поворотном шарнире над оптически прозрачным элементом, выполненным в периферийной области герметически отделенной от сыпучего материала крышке резервуара и покрытым прозрачной пылеотталкивающей пленкой, при этом в процессе измерения, не открывая герметической крышки резервуара, включают лазер-дальномер и определяют кратчайшее расстояние h1 от крышки до линии пересечения поверхности сыпучего материала с боковой стенкой резервуара, после чего поворачивают лазер-дальномер на угол β, лежащий в диапазоне 0<β≤α, где α - угол откоса сыпучего материала, и под указанным углом β измеряют расстояние до поверхности сыпучего расстояния, сравнивают величины h1 и h2 и общий объем сыпучего вещества Vc в резервуаре и рассчитывают по соответствующей формуле. Техническим результатом является упрощение способа и повышение точности контроля. 1 ил., 2 пр.

Реферат

Изобретение относится к контрольно-измерительной технике, а именно к области электрических измерений неэлектрических величин, и может быть использовано для регистрации уровня сыпучих сред в резервуарах в различных отраслях промышленности: химической, фармацевтической, пищевой, строительной и т.д.

Известно большое разнообразие способов контроля параметров сыпучих материалов в резервуарах, которые, в частности, сводятся к тому, что в контролируемом резервуаре создают акустическое поле, и уровень среды оценивают по результатам обработки информации о характеристиках поля, получаемой с помощью одного или нескольких датчиков - электроакустических приемников [1÷5].

Недостатком этих способов являются высокие погрешности контроля из-за влияния акустических неоднородностей среды (температуры, плотности и скорости звука), а также формы и материала стенок резервуара.

Известен радиолокационный способ измерения уровня сыпучих материалов [6], включающий измерение времени распространения радиоволн, излученных в направлении на поверхность среды и отраженных от нее, и вычисление по измеренному времени распространения радиоволн дальности до поверхности среды. Указанный способ не позволяет измерять уровень с достаточной точностью при наличии мешающих отражений, вызванных конструктивными особенностями резервуара с жидким материалом, так как мешающие отражения искажают форму сигнала и тем самым приводят к большой ошибке в измерении времени задержки.

Известен способ измерения уровня сыпучих материалов в резервуаре, реализованный в устройстве [7], заключающийся в том, что излучают частотно-модулированный сигнал в направлении содержимого резервуара, принимают, спустя время распространения, отраженный сигнал и смешивают его с частью излучаемого сигнала для получения сигнала разностной частоты (СРЧ). Фазу этого сигнала используют для измерения расстояния до поверхности контролируемой среды, при условии поддержании постоянной самой разностной частоты, путем управления периодом модуляции. При этом фаза сигнала разностной частоты при измерении расстояния будет непрерывно меняться в пределах 2πN+ϕ пропорционально изменению расстояния. Здесь N - целое число периодов СРЧ, содержащееся в периоде модуляции, ϕ - число, соответствующее оставшейся части периода, то есть начальная фаза СРЧ.

Таким образом, определение расстояния сводится к подсчету числа N, измерению фазы ϕ и вычислению расстояния.

Недостатком способа также является невозможность измерения уровня с заданной точностью при наличии мешающих отражений, вызванных элементами конструкции резервуара, так как наличие помех сильно изменяет фазу сигнала и приводит к большой ошибке.

Наиболее близким к заявляемому изобретению является способ и устройство измерения параметров жидких и сыпучих материала в резервуарах [8]

Сущность способа - прототипа заключается в том, параметры жидких и сыпучих материалов в резервуаре определяют путем преобразования изображения мерного элемента в электрический сигнал с последующей его цифровой обработкой и определением уровня, при этом с помощью телекамеры получают изображение линии пересечения поверхности материала с мерным элементом в виде мерной шкалы, преобразуют его в видеосигнал, после чего получают файл данных в виде матрицы пикселей, затем в нем с помощью заранее обученной нейронной сети производят поиск и распознавание ближайшего значения N отсчета первичной мерной шкалы и условной линии поверхности жидкости или сыпучего материала, подсчитывают количество пикселей n в изображении между найденным ближайшим значением N отсчета первичной мерной шкалы и условной линией поверхности жидкости или сыпучего материала, а вычисление уровня материала Н производят по формуле H=N-k×n, где k - коэффициент пропорциональности.

Недостатком способа - прототипа является то, что он применим, в основном, для измерения уровня жидких сред. Для определения уровня сыпучих материалов, например уровня цемента, применение указанного способа затруднено из-за того, что мерная шкала, нанесенная на боковой стороне резервуара, из-за запыленности будет трудно различимой, что приводит к большим погрешностям. Кроме того, реализация способа - прототипа относительно сложна из-за необходимости применения цифровой видеокамеры, нанесения на стенке резервуара цифровой шкалы, из-за необходимости создания архитектуры нейронной сети, применения в ней множества разнообразных нейронов и из-за необходимости ее обучения.

Технической задачей, на которую направлено изобретение, является упрощения способа и повышения точности контроля.

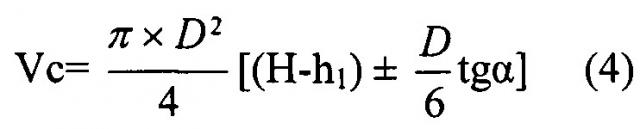

Поставленная техническая задача решается тем, что в способе измерения параметров сыпучих материалов в резервуарах с помощью оптического устройства, закрепленного над поверхностью измеряемого материала и герметически отделенной от него оптически прозрачным элементом, в качестве измерительного устройства используют лазер-дальномер, который закрепляют на поворотном шарнире над оптически прозрачным элементам, выполненным в периферийной области герметически отделенной от сыпучего материала крышке резервуара, и покрытым прозрачной пылеотталкивающей пленкой, при этом в процессе измерения, не открывая герметической крышки резервуара, включают лазер-дальномер, и при помощи него определяют кратчайшее расстояние h1 от крышки до линии пересечения поверхностью сыпучего материала с боковой стенкой резервуара, после чего поворачивают лазер-дальномер на угол β лежащий в диапазоне 0<β≤α, где α - угол откоса сыпучего материала, и под указанным углом β измеряют расстояние h2 до поверхности сыпучего расстояния, сравнивают величины h1 и h2, и общий объем сыпучего вещества в резервуаре и рассчитывают по приведенной ниже формуле объем сыпучего материала Vc, в которой второй член имеет знак «плюс» при выполнении h1>h2, и знак «минус», при h1<h2.

где Н - высота резервуара, D - диаметр резервуара; α - угол откоса сыпучего материала.

На фиг. 1 изображен сыпучий материал в резервуаре, после засыпки в него порции сыпучего материала (А) и отсыпки из него порции сыпучего материала (Б).

На фиг. 1 введены следующие обозначения:

1 - резервуар высотой Н и диаметром D; 2 - крышка; 3 - лазер-дальномер; 4 - оптически прозрачное окно; 5 - сыпучий материал; 6 - заслонка; 7 - высыпная воронка.

Сущность изобретения заключается в следующем.

К сыпучим материалам можно отнести: цемент, муку, опилки, зерно, сахар, соль, крупу и т.д. Эти материалы широко используются в различных отраслях промышленности. При учете прихода и расхода сыпучего материала основным параметром является его объем. Рассмотренные же выше аналоги не позволяют определить с достаточной точностью указанный параметр. Кроме того, все они обладают сложностью при их реализации.

В предлагаемом решении определение объема сыпучего материала, можно реализовать следующим образом.

Известно, что все сыпучие материалы при их высыпании в любой резервуар в верхней части образуют некоторую нелинейную поверхность, наиболее приближенную к поверхности конуса. Эта характерная особенность сыпучих материалов явилась основанием, для введения в качестве одной из основных характеристик сыпучих материалов так называемого «угла естественного откоса а» (см. фиг. 1А). Угол естественного откоса (иногда также угол внутреннего трения, угол ската) - угол, образованный свободной поверхностью сыпучего материала с горизонтальной плоскостью. Иногда может быть использован термин «угол внешнего трения». Частицы материала, находящиеся на свободной поверхности насыпи, испытывают состояние критического (предельного) равновесия. Угол естественного откоса связан с коэффициентом трения и зависит от шероховатости зерен, степени их увлажнения, гранулометрического состава и формы, а также от удельного веса материала.

Обычно для измерения объема вещества в резервуаре, частью объема, находящегося под нелинейной поверхностью пренебрегают, а объема вещества рассчитывают, как объем цилиндра, если резервуар цилиндрический. Так как объем сыпучего материала под нелинейной поверхностью обычно не измеряется, то это приводит к погрешности до 5-10 процентов и более в зависимости от уровня вещества в резервуаре. Поэтому необходимо предложить способ для более точного измерения объема вещества, например цемента, при его дозировании для производства строительных изделий. Рассмотрим, как это можно реализовать.

Наиболее часто для загрузки сыпучего материала используют резервуар 1, выполненный в виде цилиндра (см. фиг. 1).

Резервуар 1 обычно закрывается герметичной крышкой 2, для того чтобы предотвратить попадания в сыпучий материал влаги, пыли или иных инородных включений. Если в центральной части на крышке 1, разместить лазер-дальномер 3 над герметичным оптически прозрачным окном 4, на шарнире то при помощи лазера дальномера можно определить расстояние h1 от крышки до поверхности сыпучего материала и повернув лазер дальномер на угол β, лежащий в диапазоне 0<β<α, где α - угол откоса сыпучего материала, и под указанным углом β измерить расстояние h2 до поверхности сыпучего расстояния, сравнить величины h1 и h2 то общий объем Vc сыпучего вещества в резервуаре можно рассчитать по приведенной ниже формуле, в которой второй член имеет знак «плюс» при выполнении h2<h1, и знак «минус», при h1<h2.

где H - высота резервуара, D - диаметр резервуара; α - угол откоса сыпучего материала

При помощи же лазера - дальномера 3, расположенного над герметичным оптически прозрачным окном 4, определяют расстояния hi до точки, лежащей в месте пересечения поверхности резервуара с поверхностью сыпучего материала 5. Затем поворачивают лазер-дальномер, закрепленный на шарнире, на некоторый угол β лежащий в диапазоне 0<β<α, и измеряют под этим углом расстояние h2 от крышки 1 до точки, лежащей на конической поверхности сыпучего материала.

В процессе работы с сыпучим материалом могут быть реализованы два варианта.

Первый вариант возникает при засыпке сыпучего материала в резервуар. При этом в верхней части сыпучего материала образуется горка, в форме круглого конуса, вершина которого направлена вверх (фиг. 1А). Второй вариант реализуется при высыпании некоторого объема сыпучего материала 5 из резервуара 1. При этом на поверхности сыпучего материала образуется коническая воронка, с вершиной направленной в низ (фиг. 1Б).

Рассмотрим как по результатам измерения h1 и h2 при знании внутренних габаритов цилиндрического резервуара (его высоты Н и диаметра D) можно определить объем сыпучего материала в резервуаре.

Сыпучий материал 5 обычно отделяется от высыпной воронки 7 при помощи заслонки 6.

Объем сыпучего материала V1, заключенный между дном (заслонкой 6) резервуара 1 и линией пересечения поверхности сыпучего материала 5 с поверхностью резервуара 1 имеет цилиндрическую форму и его можно определить по формуле

Объем V2 сыпучего материала, находящейся в конической части сыпучего материала равен

Объем сыпучего материала в резервуаре Vc равен

В выражении (3) перед объемом V2 знак (+) ставится в случае, если реализован первый вариант h1>h2 (фиг. 1А). Знак (-) ставится, когда реализован второй вариант h1<h2 (фиг. 1Б).

Подставим в выражение (3) выражения (1) и (2), получим

Выбор диапазона изменения угла β обусловлен следующими обстоятельствами.

Если лазер дальномер повернуть на угол α, то при попадании луча на коническую поверхность сыпучего материала, угол между лучом лазера и поверхностью сыпучего материала будет составлять 90°. При этом, если конус имеет выпуклую поверхность (фиг. 1А) расстояние h1 в образованном треугольнике будет являться гипотенузой, а расстояние h2-катетом. При этом если угол поворота лазера-дальномера устанавливать меньшим, чем угол α, то в случае выпуклой поверхности (фиг. 1А) расстояние h1 всегда будет больше h2, т.е. всегда будет выполняться неравенство h1>h2. При равенстве угла β=0 выполняется равенство h1=h2, и сделать какое - либо заключение о поверхности сыпучего материала (имеет ли она форму выпуклого или вдавленного конуса) не представляется возможным. Поэтому угол β всегда должен быть больше 0. Увеличивать угол наклона β за величину α, т.е. наклонять лазер-дальномер на угол β>α не имеет смысла, так как луч лазера в том случае может выйти за поверхность сыпучего материала и возникнет неопределенность в определении знака второго члена уравнения (4). Если поверхность сыпучего материала имеет форму конической впадины (фиг. 1Б), то при изменении угла β в диапазоне 0<β≤α, всегда будет выполняться неравенство h1>h2.

Таким образом, объем сыпучего материала в резервуаре можно определить по формуле (4)

Формула (4) учитывает оба варианта. В случае первого варианта (фиг. 1А) выполняется неравенство h1>h2, и V2 имеет знак «+». В случае второго варианта (фиг.1 Б) выполняется неравенство h1<h2, и V2 имеет знак «-».

Пример конкретного выполнения 1.

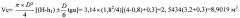

В цилиндрический бункер 1 высотой Н=4 метра и диаметром D=1,8 метра был засыпан цемент с заранее измеренным объемом, равным 8,9 м3 (см. фиг. 1А). Естественный угол откоса цемента α лежит в диапазоне (40-50)°. Средняя величина угла откоса цемента α равна 45°

В периферийной части крышки имелось герметичное оптическое окно 4, выполненные из кварцевого оптического стекла, толщиной 10 мм. С внутренней стороны оптическое окно 4 было покрыто прозрачной пылеотталкивающей лаковой пленкой из POLISTAR Р 8670 [9].

С наружной стороны окна 4 был установлен на шарнире лазерный - дальномер 3 фирмы SICK марки ДТ50.

После засыпки в резервуар 1 цемента 5, закрывали крышку 1 и включали лазер-дальномер 3. При помощи лазера - дальномера 3 определяли величину h1. Она оказалась равной h1=0,8 м. С помощью лазера-дальномера 3 измеряли величину h2, она оказалась равна h2=0,5 м. Объем сыпучего материала в резервуаре определяли по формуле (4). Так как h1>h2, то второй член вы выражении (4) нужно было взять со знаком «+». По результатам измерения был вычислен объем по формуле (4)

По способу-прототипу при указанных выше параметрах резервуара измеренная величина объема насыпного материала была бы равна Vc=8,1389 м3.

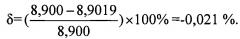

Относительная погрешность измерения объема цемента по заявляемому способу составила

Относительная погрешность по способу - прототипу была бы равна

Таким образом, погрешность измерения объема сыпучего материала по способу -прототипу имеет чем в 407 раз большую погрешность, чем по заявляемому способу. Пример конкретного выполнения 2.

Из цилиндрического бункера 1 высотой Н=4 метра и диаметром D=1,6 метра, в котором был засыпан цемент с измеренным объемом, равным 9,5 м3, высыпали 2,1 м3. В результате чего в резервуаре должно было остаться 7,4 м3 цемента (см. фиг. 1Б).

После высыпания из резервуара 1 цемента 5 аналогичным образом, как и в примере 1 измерялись h1 и h2. Они оказались равны h1=0,8 м и h2=1,2 м.

Так как h2>h1, то второй член вы выражении (4) нужно было взять со знаком «-». По результатам измерения был вычислен объем по формуле (4). По результатам измерения был вычислен объем сыпучего материала в резервуаре 1.

По способу-прототипу при указанных выше параметрах резервуара измеренная величина объема насыпного материала была бы равна Vc=8,1389 м3.

По заявляемому способу объем Vc был рассчитан по формуле (4)

Таким образом, относительная погрешность измерения объема цемента по заявляемому способу была равна

По способу прототипу она была равна

Таким образом, погрешность измерения по заявляемому способу составляет не выше (0,02÷0,4)%, тогда как измерения по способу - прототипу, по ориентировочным оценкам, она составляет не менее (8÷10)%, что на несколько порядков хуже.

Кроме того, по сравнению со способом - прототипом заявляемый способ существенно упрощен, так как для своей реализации он не требует использования цифровой камеры, измерительной линейки и построения сложной архитектуры нейронной сети, ее обучения и множества датчиков (синапсов).

Источники информации

1. Бергман А. Ультразвук и его применение в науке и технике. ИЛ. М., 1957, с. 406.

2. Патент США N 3922914, МПК G01F 23/28. Каталог переводов описаний изобретений, М, 1988, N 5, с. 88.

3. Патент РФ N 2037144, МПК G01F 23/28. 1995. БИ №6.

4. Патент РФ N 2047844, МПК G01F 23/28, 1995. БИ №26.

5. Патент Франции N 2436372, МПК G01F 23/28.

6. Марфин В.П., Кузнецов Ф.В. СВЧ уровнемер. // Приборы и системы управления. 1979, №11. С. 28-29.

7. Патент РФ №2234717, G01S 13/34, 04.03.2003.

8. Патент РФ№2279642. Способ измерения уровня сыпучих и/или жидких материалов и устройство для его осуществления/Якимович Е.А., Замятин Н.В. – Опубл. 10.07.2006, Бюл. №19 - (Прототип).

9. http://vsedlvapolov.ru/materialy/polimery-dlya-polov/smoly-nalivnye/mpm-smoly/polistar-p-8670.html.

Способ измерения объема сыпучих материалов в резервуарах с помощью оптического устройства, закрепленного над поверхностью измеряемого материала и герметически отделенного от него оптически прозрачным элементом, расположенным над поверхностью измеряемого материала, определения расстояния до точек поверхности измеряемого материала и использования результатов измерений для вычисления объема контролируемого материала, отличающийся тем, что в качестве оптического устройства используют лазер-дальномер, который закрепляют на поворотном шарнире над оптически прозрачным элементом, выполненным в периферийной области герметически отделенной от сыпучего материала крышке резервуара и покрытым прозрачной пылеотталкивающей пленкой, при этом в процессе измерения, не открывая герметической крышки резервуара, включают лазер-дальномер и при помощи него определяют кратчайшее расстояние h1 от крышки до линии пересечения поверхности сыпучего материала с боковой стенкой резервуара, после чего поворачивают лазер-дальномер на угол β, лежащий в диапазоне 0<β≤α, где α - угол откоса сыпучего материала, и под указанным углом β измеряют расстояние h2 до поверхности сыпучего расстояния, сравнивают величины h1 и h2 и рассчитывают по приведенной ниже формуле объем сыпучего материала Vc, в которой второй член имеет знак «плюс» при выполнении h2<h1 и знак «минус» при h1>h2.

,

где Н - высота резервуара, D - диаметр резервуара; α - угол откоса сыпучего материала.