Система для плазменно-дуговой резки, включающая сопла и другие расходные компоненты, и соответствующие способы работы

Иллюстрации

Показать всеИзобретение относится к соплу для плазменной горелки с жидкостным охлаждением. Сопло включает теплопроводное тело, имеющее дальний конец, ближний конец и проходящую через них продольную ось. Сопло также включает выходное отверстие для плазменной дуги на дальнем конце теплопроводного тела. Кроме того, сопло включает поясок охлаждения, расположенный в окружном направлении вокруг внешней поверхности теплопроводного тела. Поясок охлаждения включает наклонную часть впуска жидкости, наклонную часть выпуска жидкости и зону теплообмена, находящуюся между этими наклонными частями. Зона теплообмена проходит, по существу, параллельно продольной оси, а наклонная часть впуска жидкости и наклонная часть выпуска жидкости расположены в общем перпендикулярно продольной оси. Техническим результатом является оптимизация протекания охладителя через сопла, что позволяет увеличить срок службы сопел и повысить качество резания. 3 н. и 19 з.п. ф-лы, 5 ил.

Реферат

Перекрестная ссылка на родственную заявку

[0001] По данной заявке испрашивается приоритет предварительной заявки на патент США № 62/320,935, которая зарегистрирована 11 апреля 2016 и принадлежит настоящему заявителю, и полное содержание которой этим упоминанием включено в текст данного описания.

Область техники

[0002] Настоящее изобретение в общем относится к области систем и процессов плазменно-дуговой резки. Если говорить более конкретно, изобретение относится к усовершенствованным расходным компонентам (например, соплам) и способам охлаждения плазменной горелки.

Уровень техники

[0003] Плазменные горелки широко используются для обработки материалов при высокой температуре (например, нагрев, резание, строгание и маркирование). Если говорить в общем, плазменная горелка включает головку, электрод, установленный в головке, эмитирующий вкладыш, расположенный в центральном отверстии электрода, сопло, имеющее центральное выходное отверстие и установленное в головке, защитный элемент, электрические соединения, каналы для охлаждения, каналы для текучих сред, обеспечивающих управление дугой (например, плазмообразующего газа), и источник питания. Для управления режимами протекания текучей среды в плазменной камере, созданной между электродом и соплом, может использоваться завихрительное кольцо. В некоторых горелках для удержания сопла и/или завихрительного кольца на месте в плазменной горелке может использоваться закрепляющий колпачок. Во время работы горелка создает плазменную дугу, которая представляет собой сжатую струю ионизированного газа с высокой температурой и достаточной кинетической энергией, чтобы способствовать удалению расплавленного металла. Газы, используемые в горелке, могут быть химически неактивными (например, аргон или азот) или химически активными (например, кислород или воздух).

[0004] По конструктивным соображениям плазменная горелка включает средства охлаждения, так как созданная плазменная дуга может приводить к возникновению температуры свыше 10000°С, которая, если ее не контролировать, может разрушить горелку, в частности сопло. То есть на скорость эрозии сопла влияет эффективность охлаждения в области сопла. Эффективное охлаждение может помочь сохранить относительно низкую температуру, что ведет к снижению скорости эрозии. Известные сопла, например, сопла, описанные в патенте США № 8,772,667, включают тороидальную камеру, обеспечивающую такое протекание текучей среды через камеру и вдоль нее, которое способствует конвективному охлаждению сопла. Если говорить конкретно, текучая среда поступает в камеру с одного бока сопла, протекает по окружности сопла внутри камеры к другому боку сопла и выходит с противоположного бока сопла. Такое конвективное охлаждение, как правило, способствует появлению турбулентности потока текучей среды и приводит в неравномерности охлаждения, когда текучая среда поступает к соплу с одного бока и выходит с противоположного бока, имея более высокую температуру. Существует потребность в средствах охлаждения сопла, которые могут обеспечить создание плавных, ламинарных потоков текучей среды и, в то же время, делают возможным равномерное охлаждение, по существу, по всей окружности сопла.

Сущность изобретения.

[0005] Таким образом, задачей настоящего изобретения является предложить конструкции сопел, которые оптимизируют протекание охладителя через сопла, что позволяет увеличить срок службы сопел и повысить качество резания. В некоторых вариантах по окружности внешней поверхности сопла создан поясок охлаждения, чтобы получить ламинарный поток охладителя и равномерное охлаждение сопла по его периметру.

[0006] Согласно одному аспекту, предлагается сопло для плазменной горелки с жидкостным охлаждением. Сопло включает теплопроводное тело, имеющее дальний конец, ближний конец и проходящую через них продольную ось. Сопло также включает выходное отверстие для плазменной дуги, находящееся на дальнем конце теплопроводного тела. Сопло, кроме того, включает поясок охлаждения, расположенный в окружном направлении вокруг внешней поверхности теплопроводного тела. Поясок охлаждения включает наклонную часть впуска жидкости, наклонную часть выпуска жидкости и зону теплообмена, находящуюся между этими наклонными частями. Зона теплообмена проходит, по существу, параллельно продольной оси, а наклонная часть впуска жидкости и наклонная часть выпуска жидкости расположены в общем перпендикулярно продольной оси. Сопло дополнительно включает первый уплотнительный элемент, находящийся между наклонной частью выпуска жидкости и дальним концом теплопроводного тела, и второй уплотнительный элемент, находящийся между ближним концом теплопроводного тела и наклонной частью впуска жидкости.

[0007] В некоторых вариантах наклонная часть впуска жидкости и наклонная часть выпуска жидкости имеют разное осевое положение, если смотреть вдоль продольной оси. В некоторых вариантах наклонная часть впуска жидкости содержит фланец осевого выравнивания, обеспечивающий выравнивание сопла в осевом направлении относительно другого компонента плазменной горелки.

[0008] В некоторых вариантах поясок охлаждения в общем находится в центральной части тела. В некоторых вариантах поясок охлаждения способствует возникновению протекающего через него ламинарного потока жидкого охладителя, в результате чего жидкий охладитель, поступающий на наклонная часть впуска жидкости, по существу, не смешивается с жидким охладителем, выходящим с наклонной части выпуска жидкости.

[0009] В некоторых вариантах сопло дополнительно содержит третий уплотнительный элемент, находящийся между вторым уплотнительным элементом и ближним концом тела. В некоторых вариантах между третьим уплотнительным элементом и вторым уплотнительным элементом находится отверстие отвода. Отверстие отвода обеспечивает связь внутренней поверхности тела с его внешней поверхностью. Между третьим уплотнительным элементом и ближним концом тела находится отверстие подачи. Отверстие подачи обеспечивает связь внешней поверхности тела с его внутренней поверхностью. Между первым уплотнительным элементом и дальним концом тела находится отверстие отвода. Отверстие отвода обеспечивает связь внутренней поверхности тела с каналом подачи защитного газа.

[0010] В некоторых вариантах к внешней поверхности тела сопла прикреплен закрепляющий колпачок для задания им камеры вместе с пояском охлаждения. В некоторых вариантах камера имеет объем приблизительно 0,03 куб. дюйма.

[0011] Согласно другому аспекту, предлагается сопло для плазменной горелки с жидкостным охлаждением. Сопло включает тело, имеющее дальний конец, ближний конец и проходящую через них продольную ось. Сопло также включает выходное отверстие для плазменной дуги, расположенное на дальнем конце тела. Сопло, кроме того, включает средство охлаждения, находящееся в центре на внешней поверхности тела между дальним концом и ближним концом. Средство охлаждения проходит вокруг тела в окружном направлении. Средство охлаждения имеет средство впуска для приема жидкого охладителя и средство выпуска для перенаправления жидкого охладителя в радиальном направлении наружу в ламинарном режиме протекания. Средства впуска и выпуска находятся на расстоянии друг от друга, если смотреть в осевом направлении. Сопло дополнительно включает первое уплотнительное средство, находящееся между средством выпуска и дальним концом тела, и второе уплотнительное средство, находящееся между средством впуска и ближним концом тела.

[0012] В некоторых вариантах сопло включает, по меньшей мере, одно средство отвода, расположенное в теле. В некоторых вариантах средство охлаждения предотвращает смешивание жидкого охладителя, находящегося в средстве впуска, с жидким охладителем, находящимся в средстве выпуска.

[0013] Согласно еще одному аспекту, предлагается способ жидкостного охлаждения сопла, обеспечивающего резание при помощи плазмы, в плазменной горелке. Сопло имеет тело с дальним концом, ближним концом и проходящей через них продольной осью. В центральной части тела между дальним концом и ближним концом находится поясок охлаждения, расположенный в окружном направлении вокруг внешней поверхности тела. Способ включает направление потока жидкого охладителя по наклонной части впуска на пояске охлаждения в общем перпендикулярно продольной оси. Способ также включает транспортировку потока жидкого охладителя через зону теплообмена на пояске охлаждения, по существу, параллельно продольной оси. Зона теплообмена находится на пояске охлаждения между наклонной частью впуска и наклонной частью выпуска. Способ дополнительно включает направление потока жидкого охладителя по наклонной части выпуска в радиальном направлении от сопла в общем перпендикулярно продольной оси, причем наклонная часть выпуска находится дальше наклонной части впуска. Поток жидкого охладителя через поясок охлаждения содержит, по существу, ламинарный поток, в результате чего поток жидкого охладителя по наклонной части впуска и поток жидкого охладителя по наклонной части выпуска, по существу, не смешиваются.

[0014] В некоторых вариантах способ дополнительно содержит герметизацию сопла в одном или более из следующих мест: первом месте герметизации между наклонной частью выпуска и дальним концом тела, втором месте герметизации между ближним концом тела и наклонной частью впуска, и третьем месте герметизации между вторым элементом герметизации и ближним концом тела. В некоторых вариантах способ дополнительно содержит отвод, по меньшей мере, части потока газа через первое отверстие отвода, находящееся между третьим местом герметизации и вторым местом герметизации, и/или второе отверстие отвода, находящееся между первым местом герметизации и дальним концом тела. В некоторых вариантах способ дополнительно содержит подачу потока газа в пространство внутри сопла через отверстие подачи, находящееся между третьим местом герметизации и ближним концом тела.

[0015] В некоторых вариантах способ включает прикрепление закрепляющего колпачка к внешней поверхности тела для создания им камеры вместе с пояском охлаждения. В некоторых вариантах камера имеет объем приблизительно 0,03 куб. дюйма.

[0016] В некоторых вариантах способ включает выравнивание сопла в осевом направлении относительно другого компонента в плазменной горелке с использованием фланца осевого выравнивания, находящегося у наклонной части впуска.

[0017] В некоторых вариантах способ включает задействование плазменной горелки при электрическом токе приблизительно 170 Ампер или менее.

Краткое описание чертежей

[0018] Описанные выше преимущества изобретения и его дополнительные преимущества могут быть лучше поняты при ознакомлении с приведенным далее описанием с обращением к сопровождающим чертежам. Чертежи необязательно выполнены в масштабе, так как ударение, в основном, делается на иллюстрирование принципов изобретения.

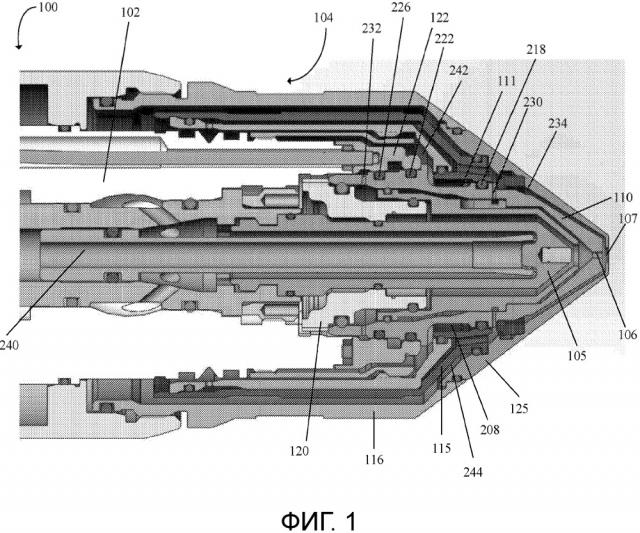

[0019] На Фиг.1 приведен разрез плазменной горелки с жидкостным охлаждением, в состав которой входит сопло, имеющее поясок охлаждения, согласно примерному варианту реализации настоящего изобретения.

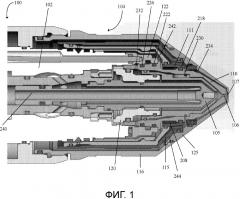

[0020] На Фиг.2а и 2b приведены общий вид и разрез сопла, показанного на Фиг.1, согласно примерному варианту реализации настоящего изобретения.

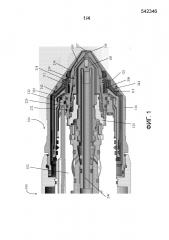

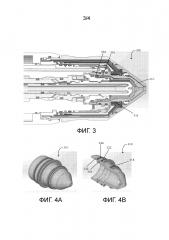

[0021] На Фиг.3 приведен разрез другой плазменной горелки, в состав которой входит сопло, имеющее поясок охлаждения, согласно примерному варианту реализации настоящего изобретения.

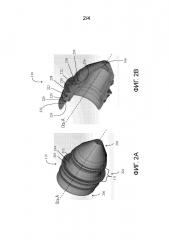

[0022] На Фиг.4а и 4b приведены общий вид и разрез сопла, показанного на Фиг.3, согласно примерному варианту реализации настоящего изобретения.

[0023] На Фиг.5 приведена схема способа жидкостного охлаждения сопла, обеспечивающего резание при помощи плазмы, в плазменной горелке, согласно примерному варианту реализации настоящего изобретения.

Подробное описание вариантов реализации

[0024] На Фиг.1 приведен разрез плазменной горелки 100 с жидкостным охлаждением, в состав которой входит сопло 110, имеющее поясок 111 охлаждения, согласно примерному варианту реализации настоящего изобретения. Плазменная горелка 100 включает тело 102, имеющее кольцо 122 подачи электрического тока, и наконечник 104, имеющий множество расходных компонентов, например, электрод 105, сопло 110, внутренний закрепляющий колпачок 115, внешний закрепляющий колпачок 116, завихрительное кольцо 120 и защитный элемент 125. В наконечнике 104 горелки сопло 110 находится на расстоянии от электрода 105 и имеет центральное выходное отверстие 106. Завихрительное кольцо 120 установлено вокруг электрода 105 и обеспечивает создание тангенциального компонента скорости протекания потока плазмообразующего газа, что позволяет задать вихревой режим протекания плазмообразующего газа. Внутренний закрепляющий колпачок 115 неподвижно соединен (например, при помощи резьбы) с телом 102 головки для закрепления сопла 110 в теле 102 головки и выравнивает сопло в радиальном и/или осевом направлении относительно продольной оси горелки 100. Защитный элемент 125, который имеет выходное отверстие 107, соединен с внешним закрепляющим колпачком 116, который прикрепляет защитный элемент 125 к телу 102 головки. В некоторых вариантах выходное отверстие 106 сопла и, в качестве необязательного варианта, выходное отверстие 107 защитного элемента задают выходное отверстие для плазменной дуги, через которое плазменная дуга подается к заготовке во время работы горелки. Горелка 100 может, кроме того, включать электрические соединения, каналы для охлаждения, каналы для текучих сред, обеспечивающих управление дугой (например, плазмообразующего газа). В некоторых вариантах плазменную горелку 100 с жидкостным охлаждением, показанную на Фиг.1, задействуют при электрическом токе приблизительно 80 Ампер.

[0025] На Фиг.2а и 2b приведены, соответственно, общий вид и разрез сопла 110, показанного на Фиг.1, согласно примерному варианту реализации настоящего изобретения. Как показано, сопло 110 имеет вытянутое теплопроводное тело, имеющее проходящую через них продольную ось А, а также дальний конец/дальнюю концевую часть 202, центральную часть 204 и ближний конец/ближнюю концевую часть 206, если смотреть вдоль продольной оси А. Дальний конец 202 тела сопла обеспечивает задание выходного отверстия 106 сопла, через которое из этого сопла выходит струя плазмы.

[0026] В некоторых вариантах в центральной части 204 создан поясок 111 охлаждения, расположенный в окружном направлении вокруг внешней поверхности сопла 110, для транспортирования потока жидкости, по меньшей мере, над частью этого сопла. В некоторых вариантах поясок 111 охлаждения занимает, по меньшей мере, приблизительно 20% от протяженности сопла 110 в направлении вдоль продольной оси А. Как показано на Фиг.2а и 2b, поясок 111 охлаждения в общем находится в середине сопла 110, если смотреть вдоль продольной оси А.

[0027] Поясок 111 охлаждения включает наклонная часть 210 впуска жидкости, наклонная часть 212 выпуска жидкости и зону 214 теплообмена, находящуюся между указанными наклонными частями 210 и 212. Как изображено, наклонная часть 210 впуска жидкости является смежным зоне 214 теплообмена, которая является смежной наклонной части 212 выпуска жидкости, в результате чего наклонная часть 210 впуска жидкости и наклонная часть 212 выпуска жидкости имеют разные осевые положения (если смотреть вдоль продольной оси А), разделенные зоной 214 теплообмена. В некоторых вариантах зона 214 теплообмена проходит, по существу, параллельно продольной оси А, в то время как наклонная часть 210 впуска жидкости и наклонная часть 212 выпуска жидкости расположены под ненулевым углом относительно зоны 214 теплообмена (т.е. относительно продольной оси А). В некоторых вариантах протяженность пояска 111 охлаждения вдоль продольной оси А (т.е., протяженность от внешнего края наклонной части 210 впуска жидкости до внешнего края наклонной части 212 выпуска жидкости) составляет приблизительно 0,25 дюйма. Протяженность относительно плоской зоны 214 теплообмена вдоль продольной оси А составляет приблизительно 0,188 дюйма. В некоторых вариантах наклонная часть 210 впуска жидкости и наклонная часть 212 выпуска жидкости расположены в общем перпендикулярно продольной оси А. В некоторых вариантах, отчасти из-за осевого интервала между наклонной частью 210 впуска жидкости и наклонной частью 212 выпуска жидкости, поясок 111 охлаждения способствует возникновению ламинарного потока жидкого охладителя, вытекающего с него наружу в радиальном направлении, в результате чего жидкий охладитель, поступающий на наклонная часть 210 впуска жидкости, по существу, не смешивается с жидким охладителем, выходящим со наклонной части 212 выпуска жидкости. Ламинарный поток жидкого охладителя является желательным из-за того, что он обеспечивает более плавное протекание жидкого охладителя через горелку 100. Так как жидкий охладитель должен перемещаться от одного компонента горелки к другому, ламинарный поток охладителя в общем приводит к меньшему падению давления в контуре охлаждения.

[0028] В некоторых вариантах на внешней поверхности области тела сопла между наклонной частью 212 выпуска жидкости и дальним концом 202 создана канавка 216, выполненная с возможностью помещения в нее первого уплотнительного элемента 218, который может быть упругим, например, может представлять собой уплотнительное кольцо. При установке сопла 110 в плазменную горелку 100 контакт между поверхностями сопла 110 и соседнего внутреннего закрепляющего колпачка 115 влечет за собой деформирование первого уплотнительного элемента 218 в канавке 216 с обеспечением в этой зоне между соплом 110 и внутренним закрепляющим колпачком 115 уплотнения, непроницаемого для жидкости.

[0029] В некоторых вариантах на внешней поверхности области тела сопла между наклонной частью 210 впуска жидкости и ближним концом 206 создана, по меньшей мере, одна канавка 220, выполненная с возможностью помещения в нее второго уплотнительного элемента 222, который может быть упругим, например, может представлять собой уплотнительное кольцо. При установке сопла 110 в плазменную горелку 100 контакт между поверхностями сопла 110 и соседнего компонента горелки, например, кольца 122 подачи электрического тока, показанного на Фиг.1, влечет за собой деформирование второго уплотнительного элемента 222 в канавке 220 с обеспечением в этой зоне между соплом 110 и кольцом 122 подачи электрического тока уплотнения, непроницаемого для жидкости. Если говорить в общем, уплотнительные элементы 218 и 222 ограничивают протекание охладителя пределами пояска 111 охлаждения. В некоторых случаях сопло 110 снабжено третьим уплотнительным элементом 226, помещенным в канавку 224, которая находится на внешней поверхности тела сопла между вторым уплотнительным элементом 222 и ближним концом 206 сопла 110. Таким образом, третий уплотнительный элемент 226 расположен поблизости от второго уплотнительного элемента 222, если смотреть в осевом направлении. Третий уплотнительный элемент 226 обеспечивает еще одно уплотнение, непроницаемое для жидкости, между соплом 110 и кольцом 122 подачи электрического тока.

[0030] В некоторых вариантах наклонная часть 210 впуска жидкости включает фланец 228 выравнивания, проходящий в радиальном направлении от внешней поверхности тела сопла. Фланец 228 выравнивания обеспечивает выравнивание сопла 110 в осевом направлении относительно другого компонента плазменной горелки 100, например, кольца 122 подачи электрического тока, во время сборки горелки 100. Таким образом, наклонная часть 210 впуска жидкости проходит выше в направлении, перпендикулярном продольной оси А, чем наклонная часть 212 выпуска жидкости.

[0031] В некоторых вариантах между третьим уплотнительным элементом 226 и ближним концом 206 тела сопла создано отверстие 232 подачи. Отверстие 232 подачи обеспечивает связь внешней поверхности тела сопла с его внутренней поверхностью для подачи плазмообразующего газа в радиальном направлении в пространство внутри сопла 110. Третий уплотнительный элемент 226 можно использовать для направления плазмообразующего газа через отверстие 232 подачи в зону между соплом 110 и завихрительным кольцом 120. В некоторых вариантах между первым уплотнительным элементом 218 и дальним концом 202 тела сопла создано отверстие 230 отвода. Отверстие 230 отвода обеспечивает связь внутренней поверхности тела сопла с его внешней поверхностью для транспортировки плазмообразующего газа в радиальном направлении от сопла 110. Например, отверстие 230 отвода имеет связь, обеспечивающую протекание текучей среды, с каналом 234 подачи защитного газа, находящимся между внешней поверхностью сопла 110 и внутренней поверхностью защитного элемента 125, как показано на Фиг.1. Во время работы поток плазмообразующего газа может быть отведен из сопла 110 в канал 234 подачи защитного газа через отверстие 230 отвода для добавления защитного газа в этот канал. Плазмообразующий газ, отведенный в канал 234 подачи защитного газа, предназначен для предварительного нагрева защитного газа, что увеличивает тепловую энергию при резании горелкой 100 и повышает способность газа перемещать расплавленный металл, возникающий во время резания.

[0032] В некоторых вариантах между вторым уплотнительным элементом 222 и третьим уплотнительным элементом 226 создано отверстие отвода (не показано на Фиг.1, но показано на Фиг.3 как отверстие 336 отвода). Это отверстие отвода обеспечивает связь внутренней поверхности тепла сопла с его внешней поверхностью для транспортировки плазмообразующего газа в радиальном направлении от сопла 110. Это отверстие отвода предназначено для связи с каналом отвода, который позволяет отводить ионизированный плазмообразующий газ из горелки 100 в атмосферу.

[0033] В некоторых вариантах внешняя поверхность сопла 110 в области пояска 111 охлаждения и внутренняя поверхность соседнего закрепляющего колпачка 115 вместе задают камеру 208 для охладителя, как изображено на Фиг.1. Камера 208 для охладителя может иметь объем приблизительно 0,03 куб. дюйма. Камера 208 для охладителя облегчает охлаждение других секций сопла 110 за счет теплопроводности. Например, камера 208 для охладителя, имеющая относительно большую ширину, позволяет охлаждающей текучей среде быстрее перемещаться через нее, и возникающий в результате высокоскоростной поток способствует охлаждению.

[0034] На Фиг.3 приведен разрез другой плазменной горелки 300 с жидкостным охлаждением, в состав которой входит сопло 310, имеющее поясок 311 охлаждения, согласно примерному варианту реализации настоящего изобретения. Плазменную горелку 300 можно задействовать при электрическом токе приблизительно 130 Ампер. На Фиг.4а и 4b приведены общий вид и разрез сопла 310, показанного на Фиг.3, согласно примерному варианту реализации настоящего изобретения. Сопло 310, включающее поясок 311, по существу, аналогично соплу 110 с пояском 111, которые показаны на Фиг.1, 2а и 2b. Например, так же, как и сопло 110, сопло 310 включает первый уплотнительный элемент 318 (соответствующий уплотнительному элементу 218), второй уплотнительный элемент 322 (соответствующий уплотнительному элементу 222) и третий уплотнительный элемент 326 (соответствующий уплотнительному элементу 226). Между вторым уплотнительным элементом 322 и третьим уплотнительным элементом 326 создано отверстие 336 отвода для транспортировки плазмообразующего газа в радиальном направлении от сопла 310 и в тело горелки. Как показано, сопло 310 дополнительно включает отверстие 332 подачи, идентичное отверстию 232 подачи в сопле 110, которое создано между третьим уплотнительным элементом 326 и ближним концом сопла 310 для обеспечения подачи плазмообразующего газа в радиальном направлении в пространство внутри сопла 310. Если говорить в общем, второй уплотнительный элемент 322 обеспечивает изолирование отводимого плазмообразующего газа от охлаждающей текучей среды, находящейся на пояске 111, и третий уплотнительный элемент 326 обеспечивает изолирование отводимого плазмообразующего газа от плазмообразующего газа, подаваемого в завихрительное кольцо 120 через отверстие 332 подачи.

[0035] Если говорить в общем, сопло с пояском охлаждения, такое как сопло 110, описанное выше со ссылкой на Фиг.1, 2а и 2b, и сопло 310, описанное выше со ссылкой на Фиг.3, 4а и 4b, могут быть включены в состав различных плазменных горелок, для которых требуется жидкостное охлаждение. Например, сопло с пояском охлаждения, описанное в настоящей заявке, может быть установлено в горелках с жидкостным охлаждением, задействуемых при электрическом токе приблизительно 170 Ампер или менее, например, приблизительно 170 Ампер, приблизительно 130 Ампер и/или приблизительно 80 Ампер.

[0036] На Фиг.5 приведена схема способа 600 жидкостного охлаждения сопла, обеспечивающего резание при помощи плазмы, в плазменной горелке, согласно примерному варианту реализации настоящего изобретения. Сопло, обеспечивающее резание при помощи плазмы, содержит поясок охлаждения, например, как сопло 110, описанное выше со ссылкой на Фиг.1, 2а и 2b, или сопло 310, описанное выше со ссылкой на Фиг.3, 4а и 4b. С целью иллюстрации, способ 600 описан применительно к соплу 110. Во время охлаждения поток жидкого охладителя направляют по наклонной части 210 впуска на пояске 111 охлаждения в сопле 110 под ненулевым углом (этап 602), например, в общем перпендикулярно продольной оси А. Поток жидкого охладителя вводят на наклонная часть 210 впуска из тела 102 горелки по каналу 242 подачи охладителя к соплу, который отчасти создан внутренней поверхностью внутреннего закрепляющего колпачка 115, как показано на Фиг.1. Затем транспортируют поток жидкого охладителя через зону 214 теплообмена на пояске 111 охлаждения в осевом направлении дальше к наклонной части 212 выпуска в сопле 110 (этап 604), причем зона 214 теплообмена, по существу, параллельна продольной оси А. Затем направляют поток жидкого охладителя по наклонной части 212 выпуска на пояске 111 охлаждения в радиальном направлении наружу от сопла 110 под ненулевым углом (этап 606), например, в общем перпендикулярно продольной оси А.

[0037] В некоторых вариантах поток жидкого охладителя, протекающий в радиальном направлении наружу, движется по каналу 244 подачи охладителя к защитному элементу, созданному между внешней поверхностью внутреннего закрепляющего колпачка 115 и внутренней поверхностью защитного элемента 125, как изображено на Фиг.1. Канал 244 подачи охладителя к защитному элементу имеет связь, обеспечивающую протекание текучей среды, со наклонной частью 212 выпуска на пояске 111 охлаждения сопла и транспортирует поток охладителя к ближнему концу тела 104 горелки, чтобы дополнительно охлаждать защитный элемент 125 и внешний закрепляющий колпачок 116. Эта схема протекания охладителя имеет преимущество, заключающееся в уменьшении в горелке 100 пространства, используемого для перенаправления потока охладителя от сопла 110 к защитному элементу 125. Если говорить конкретно, она позволяет охладителю протекать непосредственно от сопла 110 к защитному элементу 125 без направления обратно в горелку 100.

[0038] В некоторых вариантах поток жидкого охладителя через поясок 111 охлаждения является, по существу, ламинарным, в результате чего жидкий охладитель, поступающий на наклонная часть 210 впуска, по существу, не смешивается с жидким охладителем, выходящим с наклонной части 212 выпуска. Кроме того, протекание жидкости в осевом направлении от наклонной части 210 впуска к наклонной части 212 выпуска является, по существу, однородным, если смотреть в окружном направлении сопла 110. Например, поток охладителя поступает на наклонную часть 210 впуска, по существу, по всей окружности сопла 110. Затем поток охладителя охлаждает зону 214 теплообмена равномерным образом по окружности сопла 110. Поток охладителя направляют на выход по наклонной части 112 выпуска по всей окружности сопла 110. Поток охладителя не движется в поперечном, или окружном, направлении на пояске 111 охлаждения, а движется параллельно продольной оси А. Поток жидкого охладителя также не входит с одного бока сопла 110 и не выходит с другого его бока. Вместо этого он поступает и выходит на одном и том же боку сопла 110 по прямолинейному пути, в общем параллельному продольной оси сопла 110.

[0039] В некоторых вариантах способ 600 включает подачу потока плазмообразующего газа в пространство внутри сопла 110 через отверстие подачи, расположенное в теле сопла, например, отверстие 232 подачи, находящееся между третьим уплотнительным элементом 226 и ближним концом 206 сопла 110, показанного на Фиг.1, или отверстие 332 подачи, находящееся между третьим уплотнительным элементом 326 и ближним концом сопла 310, показанного на Фиг.3. В некоторых вариантах способ 600 включает отвод, по меньшей мере, части потока газа через одно или более отверстий отвода, например, отверстие 336 отвода в сопле 310, находящееся между третьим уплотнительным элементом 326 и вторым уплотнительным элементом 322 этого сопла, и/или отверстие 230 отвода в сопле 110, находящееся между первым уплотнительным элементом 218 и дальним концом 202 этого сопла.

[0040] Необходимо понимать, что различные аспекты и варианты реализации изобретения могут быть скомбинированы различным образом. Исходя из материалов этой спецификации, специалист обычной квалификации в данной области техники легко может определить, как скомбинировать эти различные варианты. Также для специалистов в данной области техники после ознакомления с этой спецификацией могут стать очевидными различные модификации.

1. Сопло для плазменной горелки с жидкостным охлаждением, которое содержит:

теплопроводное тело, имеющее дальний конец, ближний конец и проходящую через них продольную ось;

выходное отверстие для плазменной дуги на дальнем конце теплопроводного тела;

поясок охлаждения, расположенный в окружном направлении вокруг внешней поверхности теплопроводного тела, причем поясок охлаждения включает в себя наклонную часть впуска жидкости, наклонную часть выпуска жидкости и зону теплообмена между наклонной частью впуска жидкости и наклонной частью выпуска жидкости, причем зона теплообмена проходит, по существу, параллельно продольной оси, а наклонная часть впуска жидкости и наклонная часть выпуска жидкости расположены в общем перпендикулярно продольной оси;

первый уплотнительный элемент, расположенный между наклонной частью выпуска жидкости и дальним концом теплопроводного тела; и

второй уплотнительный элемент, расположенный между ближним концом теплопроводного тела и наклонной частью впуска жидкости.

2. Сопло по п.1, в котором наклонная часть впуска жидкости и наклонная часть выпуска жидкости имеют разные осевые положения относительно продольной оси.

3. Сопло по п.1, в котором поясок охлаждения выполнен с возможностью способствовать возникновению протекающего через него ламинарного потока жидкого охладителя, так что жидкий охладитель, поступающий на наклонную часть впуска жидкости, по существу, не смешивается с жидким охладителем, выходящим с наклонной части выпуска жидкости.

4. Сопло по п.1, в котором наклонная часть впуска жидкости содержит фланец осевого выравнивания, выполненный с возможностью осевого выравнивания сопла относительно другого компонента плазменной горелки.

5. Сопло по п.1, в котором поясок охлаждения в общем расположен в центральной части тела.

6. Сопло по п.1, дополнительно содержащее третий уплотнительный элемент, расположенный между вторым уплотнительным элементом и ближним концом тела.

7. Сопло по п.6, дополнительно имеющее отверстие отвода, расположенное между третьим уплотнительным элементом и вторым уплотнительным элементом, которое выполнено с возможностью связи внутренней поверхности тела с его внешней поверхностью.

8. Сопло по п.6, дополнительно имеющее отверстие подачи, расположенное между третьим уплотнительным элементом и ближним концом тела, которое выполнено с возможностью связи внешней поверхности тела с его внутренней поверхностью.

9. Сопло по п.1, дополнительно имеющее отверстие отвода между первым уплотнительным элементом и дальним концом тела, которое выполнено с возможностью связи внутренней поверхности тела с каналом подачи защитного газа.

10. Сопло по п.1, дополнительно содержащее закрепляющий колпачок, прикрепленный к внешней поверхности тела для образования им камеры вместе с пояском охлаждения.

11. Сопло по п.10, в котором камера имеет объем приблизительно 0,03 куб. дюйма.

12. Сопло для плазменной горелки с жидкостным охлаждением, которое содержит:

тело, имеющее дальний конец, ближний конец и проходящую через них продольную ось;

выходное отверстие для плазменной дуги, расположенное на дальнем конце тела;

средство охлаждения, расположенное в центре на внешней поверхности тела между дальним концом и ближним концом, которое ориентировано в окружном направлении вокруг тела, имеет средство впуска для приема жидкого охладителя и средство выпуска для перенаправления жидкого охладителя в радиальном направлении наружу в ламинарном режиме протекания, причем средства впуска и выпуска расположены на расстоянии друг от друга в осевом направлении;

первое уплотнительное средство, расположенное между средством выпуска и дальним концом тела; и

второе уплотнительное средство, расположенное между средством впуска и ближним концом тела.

13. Сопло по п.12, дополнительно содержащее по меньшей мере одно средство отвода, расположенное в теле.

14. Сопло по п.12, в котором средство охлаждения выполнено с возможностью предотвращения смешивания жидкого охладителя, находящегося в средстве впуска, с жидким охладителем, находящимся в средстве выпуска.

15. Способ жидкостного охлаждения сопла для плазменной резки в плазменной горелке, причем сопло имеет тело с дальним концом, ближним концом и проходящей через них продольной осью, причем в окружном направлении вокруг внешней поверхности тела в центральной части тела между дальним концом и ближним концом расположен поясок охлаждения, при этом способ содержит следующие этапы:

направляют поток жидкого охладителя по наклонной части впуска на пояске охлаждения под углом, в общем перпендикулярным продольной оси;

транспортируют поток жидкого охладителя через зону теплообмена на пояске охлаждения, по существу, параллельно продольной оси, причем зона теплообмена расположена между наклонной частью впуска и наклонной частью выпуска на пояске охлаждения; и

направляют поток жидкого охладителя по наклонной части выпуска в радиальном направлении от сопла под углом, в общем перпендикулярным продольной оси, причем наклонная часть выпуска расположена дальше наклонной части впуска,

причем поток жидкого охладителя через поясок охлаждения содержит, по существу, ламинарный поток, так что поток жидкого охладителя через наклонную часть впуска, по существу, не смешивается с потоком жидкого охладителя по наклонной части выпуска.

16. Способ по п.15, дополнительно содержащий этап, на котором герметизируют сопло в одном или более из следующих мест: первом месте герметизации между наклонной части выпуска и дальним концом тела, втором месте герметизации между ближним концом тела и наклонной частью впуска и третьем месте герметизации между вторым элементом герметизации и ближним концом тела.

17. Способ по п.16, дополнительно содержащий этап, на котором отводят по меньшей мере часть потока газа через первое отверстие отвода, расположенное между третьим местом герметизации и вторым местом герметизации, и/или второе отверстие отвода, расположенное между первым местом герметизации и дальним концом тела.

18. Способ по п.16, дополнительно содержащий этап, на котором подают поток газа в пространство внутри сопла через отверстие подачи, расположенное между третьим местом герметизации и ближним концом тела.

19. Способ по п.15, дополнительно содержащий этап, на котором прикрепляют закрепляющий колпачок к внешней поверхности тела для создания камеры вместе с пояском охлаждения.

20. Способ по п.19, в котором камера имеет объем приблизительно 0,03 куб. дюйма.

21. Способ по п.15, дополнительно содержащий этап, на котором выравнивают сопло в осевом направлении относительно другого компонента в плазменной горелке с использованием фланца осевого выравнивания у на