Опора ротора турбомашины с консистентной смазкой

Иллюстрации

Показать всеИзобретение относится к области двигателестроения, в частности авиационного применения, а именно к устройствам для смазки подшипников роторной машины, работающих на консистентной смазке. Опора ротора турбомашины с консистентной смазкой содержит полый вал (1), корпус (2), подшипник (3) с наружным (4) и внутренним (5) кольцами, сепаратором (6) и телами качения (7), каналы охлаждения (8), выполненные в полом валу (1) и корпусе (2), полости (9) с отработавшей консистентной смазкой, выполненные в крышках (10), установленных в корпусе (2) по обеим сторонам подшипника (3). Опора содержит устройство (11) подачи консистентной смазки, включающее цилиндр (12), установленный в валу (1) с полостью (13), наполненной консистентной смазкой. Полость (13) поджата с одной стороны выталкивающим элементом (14), выполненным в виде графитового поршня (15), поджатого упругим элементом (16), контактирующим с крышкой (17), закрепленной в цилиндре (12), а с другой стороны сообщенной с маслоподводящими каналами (18) через отверстия (19) в цилиндре (12), сообщенными с внутренним кольцом (5), содержащим по меньшей мере один паз (20). Центральная часть графитового поршня (15) контактирует с неподвижным штоком (21), механически связанным с корпусом (2). Технический результат: повышение эксплуатационного ресурса опоры ротора турбомашины с консистентной смазкой за счет устройства подачи консистентной смазки. 2 ил.

Реферат

Изобретение относится к области двигателестроения в частности авиационного применения, а именно к устройствам для смазки подшипников роторной машины, работающих на консистентной смазке.

Известно устройство для смазки поверхностей трения (Авторское свидетельство SU 1830125 A3; кл. F16N 7/08, заявлено 05.03.1991), содержащее подшипник, резервуар с консистентной смазкой, устройство подачи консистентной смазки.

Недостатком описанной конструкции является то, что подача свежей смазки на подшипник из устройства подачи консистентной смазки происходит за счет нагрева подшипника. При этом рост температуры ухудшает свойства смазки, что негативно сказывается на ресурсе работы всего устройства.

Известна опора вала, выбранная в качестве прототипа (авторское свидетельство 85588, МПК F16C 37/00, опубликовано 10.08.2009) содержащая полый вал, корпус, подшипник с наружным и внутренним кольцами, сепаратором и телами качения, каналы охлаждения, выполненные в полом валу и корпусе, полости с отработавшей консистентной смазкой, выполненные в крышках, установленных в корпусе по обеим сторонам подшипника.

Недостатком существующего прототипа является малоэффективная смазка элементов подшипника за счет отсутствия устройства подачи консистентной смазки, позволяющего обеспечить подачу консистентной смазки во все необходимые зоны контакта элементов подшипника, что значительно снижает эксплуатационный ресурс опоры в целом.

Техническим результатом, достигаемым в заявленном изобретении, является повышение эксплуатационного ресурса опоры ротора турбомашины с консистентной смазкой за счет устройства подачи консистентной смазки.

Технический результат достигается тем, что опора ротора турбомашины с консистентной смазкой, содержащая полый вал, корпус, подшипник с наружным и внутренним кольцами, сепаратором и телами качения, каналы охлаждения, выполненные в полом валу и корпусе, полости с отработавшей консистентной смазкой, выполненные в крышках, установленных в корпусе по обеим сторонам подшипника.

Новым в изобретении является то, что опора ротора турбомашины с консистентной смазкой содержит устройство подачи консистентной смазки, включающее цилиндр, установленный в валу с полостью, наполненной консистентной смазкой, поджатой с одной стороны выталкивающим элементом, выполненным в виде графитового поршня, поджатого упругим элементом, контактирующим с крышкой, закрепленной в цилиндре, а с другой стороны сообщенной с маслоподводящими каналами через отверстия в цилиндре, сообщенными с внутренним кольцом подшипника, содержащим по меньшей мере один паз, при этом центральная часть графитового поршня контактирует с неподвижным штоком, механически связанным с корпусом подшипника.

Повышение эксплуатационного ресурса опоры ротора турбомашины с консистентной смазкой достигается за счет устройства подачи консистентной смазки, позволяющего непрерывно подавать новую порцию смазки на максимальных режимах работы к элементам подшипника с последующим вытеснением из подшипника и осаждением отработавшей смазки в соответствующих полостях.

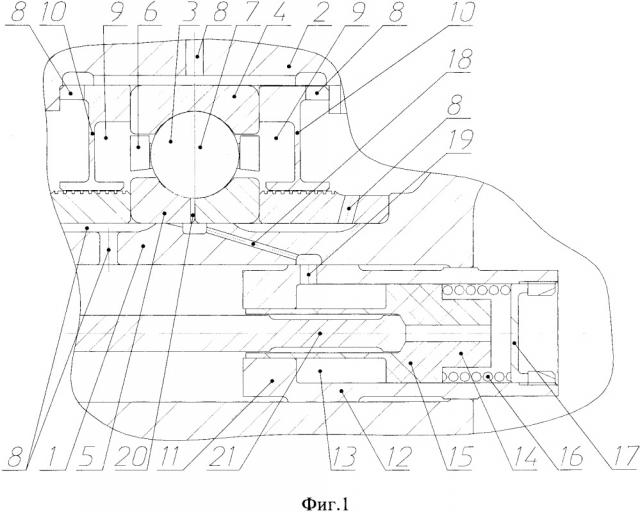

Предлагаемое изобретение поясняется чертежами, где

на фиг. 1 - опора в начале эксплуатации двигателя,

на фиг. 2 - опора в конце эксплуатации двигателя.

Опора ротора турбомашины с консистентной смазкой, содержащая полый вал 1, корпус 2, подшипник 3 с наружным 4 и внутренним 5 кольцами, сепаратором 6 и телами качения 7, каналы охлаждения 8, выполненные в полом валу 1 и корпусе 2 (фиг. 1, 2).

Полости 9 с отработавшей консистентной смазкой, выполненные в крышках 10, установленных в корпусе 2 по обеим сторонам подшипника 3 (фиг. 1, 2).

Опора ротора турбомашины с консистентной смазкой содержит устройство подачи консистентной смазки 11, включающее цилиндр 12, установленный в полом валу 1 с полостью 13, наполненной консистентной смазкой (фиг. 1, 2).

Полость 13 поджата с одной стороны выталкивающим элементом 14, выполненным в виде графитового поршня 15, поджатого упругим элементом 16, контактирующим с крышкой 17, закрепленной в цилиндре 12, а с другой стороны сообщенной с маслоподводящими каналами 18 через отверстия 19 в цилиндре 12, сообщенными с внутренним кольцом подшипника 5, содержащим по меньшей мере один паз 20 (фиг. 1, 2).

Центральная часть графитового поршня 15 контактирует с неподвижным штоком 21, механически связанным с корпусом 2 подшипника 3 (фиг. 1, 2).

Опора ротора турбомашины с консистентной смазкой работает следующим образом.

При сборке опоры заполняют полость 13 цилиндра 12 и подшипник 3 консистентной смазкой (фиг. 1, 2).

Во время работы охлаждение наружного 4 и внутреннего 5 колец подшипника 3 осуществляется воздухом, проходящим через каналы охлаждения 8, выполненные в полом валу 1 и корпусе 2 (фиг. 1, 2).

На пониженных режимах работы двигателя трение графитового поршня 15 об неподвижный шток 21 незначительно, контролируемого износа нет, смазка не поступает в подшипник (фиг. 1, 2).

На максимальных режимах работы двигателя трение графитового поршня 15 об неподвижный шток 21 увеличивается, начинается контролируемый износ. Графитовый поршень 15 смещается на уменьшение объема полости 13 с консистентной смазкой, которая поступает через отверстия 19 цилиндра 12, маслоподводящие каналы 18 вала 1 и пазы 20 внутреннего кольца 5 на тела качения 7 и сепаратор 6 подшипник 3. Отработанная смазка оседает в полостях 9 крышек 10. Темп подачи смазки и ресурс опоры зависит от величины шероховатости неподвижного штока 21, усилия упругого элемента 16 и объема полости 13 (фиг. 1, 2).

Применение данной конструкции позволяет повысить эксплуатационный ресурс опоры ротора турбомашины с консистентной смазкой за счет повышения эксплуатационного ресурса опоры ротора турбомашины за счет устройства подачи консистентной смазки.

Опора ротора турбомашины с консистентной смазкой, содержащая полый вал, корпус, подшипник с наружным и внутренним кольцами, сепаратором и телами качения, каналы охлаждения, выполненные в полом валу и корпусе, полости с отработавшей консистентной смазкой, выполненные в крышках, установленных в корпусе по обеим сторонам подшипника, отличающаяся тем, что содержит устройство подачи консистентной смазки, включающее цилиндр, установленный в валу с полостью, наполненной консистентной смазкой, поджатой с одной стороны выталкивающим элементом, выполненным в виде графитового поршня, поджатого упругим элементом, контактирующим с крышкой, закрепленной в цилиндре, а с другой стороны сообщенной с маслоподводящими каналами через отверстия в цилиндре, сообщенными с внутренним кольцом подшипника, содержащим по меньшей мере один паз, при этом центральная часть графитового поршня контактирует с неподвижным штоком, механически связанным с корпусом подшипника.