Способ отделки древесной плиты

Иллюстрации

Показать всеИзобретение относится к способу отделки древесной плиты с верхней стороной и нижней стороной, в котором, по меньшей мере, на верхнюю сторону или нижнюю сторону сначала наносят слой из жидкой синтетической смолы, затем по меньшей мере наносят по меньшей мере одну пропитанную синтетической смолой бумажную прослойку и после этого эту конструкцию запрессовывают в прессе под высоким давлением и при высокой температуре, причем синтетическая смола расплавляется и соединяется с верхней стороной или нижней стороной древесной плиты, который отличается тем, что верхнюю сторону и/или нижнюю сторону еще снабжают прессовочной пленкой и изготавливают нешлифованной, и слой наносят настолько тонким, что жидкая синтетическая смола полностью втягивается в прессовочную пленку, не осуществляют никакой активной сушки слоя и бумажную прослойку накладывают на прессовочную пленку. 12 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу отделки древесной плиты с верхней и нижней стороной, в котором по меньшей мере на верхнюю сторону или нижнюю сторону сначала наносят слой из жидкой синтетической смолы, затем накладывают по меньшей мере одну пропитанную синтетической смолой бумажную прослойку и затем данную конструкцию запрессовывают в прессе под высоким давлением и при высокой температуре, при этом смола расплавляется и соединяется с древесной плитой.

Такой способ известен, например, из ЕР 2743094 А1. Благодаря нанесению синтетической смолы на верхнюю сторону несущей плиты добиваются того, что можно использовать декоративную бумагу, пропитанную только с одной стороны, потому что нанесенная на несущую плиту жидкая смола размягчает растворителями предварительно подсушенное пропитывающее средство на обратной стороне декоративной бумаги так, что происходит более быстрое приклеивание декоративной бумаги к несущей плите. Перед накладыванием декоративной бумаги нанесенный жидким слой синтетической смолы на верхней стороне должен быть высушенным.

На верхнюю сторону описанной в DE 102007012236 В4 древесной плиты сначала наносят слой-носитель из бумаги. На этот слой-носитель наносят декоративный слой и затем на декоративный слой наносят лаковый запечатывающий слой. Затем лаковый слой подвергают полному затвердеванию при помощи электронных лучей, и в лаковый слой вбивается структура.

Из отделанной таким способом крупнопанельной ламинированной плиты затем нарезают отдельные панели, которые могут служить в качестве покрытий для пола, стен или потолка. Со стороны кромок эти панели можно оснащать соединением паз-гребень. Одной из проблем в случае ламинатов с бумажной конструкцией является расслоение, которое встречается повсюду там, где материалы подвергают соединению слоями при добавлении связующих веществ, тепла и давления. Часто расслоение можно увидеть внешне в виде пузырьков или в панели бумажный слой отслаивается от плиты в местах кромок.

Для того чтобы исключить расслоение, в отдельных случаях прибегают к прямому покрытию плит.

В DE 19751115 А1 описан способ покрытия панели, при котором на поверхность наносят по меньшей мере один слой краски при помощи способа печати, в частности при помощи трафаретной печати. При этом поверхность может быть необработанной, отшлифованной или предварительно обработанной, в частности лакированной. В заключение нанесенный слой краски можно вскрыть прозрачным лаком.

В DE 102004026739 А1 описан способ, при котором на верхнюю сторону древесной плиты наносят грунтовку при помощи валика и сушат. Затем на высушенную грунтовку наносят первый и второй слой лака, который подвергают отверждению под действием УФ света, при этом отверждение не завершается. В заключение на оба первых слоя лака наносят покрывной лак, который под действием УФ отверждается, и затем пластично формуют самый верхний слой лака. Прямая печать связана с очень большими расходами, и осуществлять ее необходимо очень осторожно, чтобы избежать включений в печатную структуру. Кроме того, важно и то, что каждый отдельный слой необходимо хорошо высушить, прежде чем наносить следующий жидкий слой, чтобы избежать слияния красок.

Кроме того, при применении технологии прямой печати, т.е. непосредственного напечатания отдельных слоев на несущую плиту, в конечном результате по сравнению с традиционно изготовленными панелями проявляется уменьшение толщины готовых ламинированных панелей по причине отсутствия бумажных прослоек. При поточном производстве это приводит к проблемам, когда покрытые ламинированные плиты большого размера затем раскраивают для изготовления панелей. Для обеспечения того, чтобы отдельные панели из-за неполномерности толщины не были исключены из DIN 13329, необходимо внедрять высокую гарантию качества, что с одной стороны замедляет производство, а с другой стороны существенно повышает издержки производства. В конце концов, это также приводит к возмущению продавцов и/или конечных потребителей, потому что высота стопы плит с прямым покрытием визуально отличается от плит, покрытых бумажными прослойками.

При известном производстве плит обычно в качестве несущей плиты используют плиты ДВП высокой плотности или плиты МДФ, верхняя сторона которых сошлифована примерно на 0,3 мм. На верхней стороне и нижней стороне несущей плиты сформирована прессовочная пленка, которую также называют пресс-патина или уплотненный поверхностный слой. Эта прессовочная пленка образуется во время запрессовывания волокнистого ковра и вырабатывается горячей поверхностью прессованных плит или лент пресса. Прессовочная пленка имеет толщину примерно в 0,3 мм. Потому что прессовочную пленку полностью и примерно на 0,1 мм сошлифовывают с материала основы для уменьшения глубины шероховатости на верхней стороне плиты перед последующим покрытием, то необходимо изготовить плиты большей толщины с учетом соответствующего припуска под шлифовку, что существенно влияет на расходы производства. Для того, чтобы произвести в соответствии со стандартами, изготовленный при помощи технологии прямой печати ламинат для пола толщиной в 6,0 мм, несущая плита должна иметь толщину по меньшей мере 0,61 мм.

В ЕР 2236313, например, описано, что прессовочную пленку необходимо сошлифовывать, потому что во время горячего прессования в ее зоне приток тепла является настолько высоким, что клей затвердевает слишком быстро, вследствие чего мостики клея по меньшей мере частично разрушаются и нанесенный слой становится уязвимым. Такой разрыв мостиков клея делает готовые панели уязвимыми в отношении снятия нанесенных на несущую плиту декоративных и износостойких слоев. Это расслоение, которое может возникнуть уже при нормальной нагрузке и, учитывая климатические колебания, от типовой градации по размеру для древесных материалов, является неприемлемым для покупателя.

Поэтому существует большая потребность в износостойких ламинированных панелях, которые подпадают под указанный выше стандарт допуска толщины. Кроме того, существует потребность в ресурсосберегающем способе изготовления, при котором в значительной мере избегают существенных затрат на дополнительные технологические стадии производства и/или на дополнительные материалы.

Исходя из такой постановки задачи, способ отделки древесной плиты, которую покрывают по меньшей мере одной бумажной прослойкой, необходимо усовершенствовать таким образом, что вырабатывается сильное соединение между бумажным слоем и верхней стороной древесной плиты, так что можно 5 действительно предотвратить расслоение.

Решение задачи осуществляют при помощи способа согласно родовому понятию вследствие того, что верхнюю сторону и/или нижнюю сторону снабжают еще одной прессовочной пленкой и изготавливают нешлифованной и слой наносят настолько тонким, что жидкая синтетическая смола полностью втягивается в прессовочную пленку, не осуществляют никакой активной сушки слоя, и на прессовочную пленку накладывают бумажную прослойку.

Полностью неожиданным оказалось то, что такое нанесение синтетической смолы, которое само по себе известно из технологии прямой печати, приводит к тому, что существенно улучшается адгезия бумажной прослойки на верхней стороне и/или нижней стороне древесной плиты. Так как бумагу, которая, как правило, представляет собой декоративную бумагу, пропитывают синтетической смолой, то можно было бы предположить, что эта наилучшая адгезия происходит только потому, что при ламинировании применяют большее количество смолы. Но это предположение является неверным, потому что, как известно, впоследствии также возникают признаки расслоения, даже если декоративную бумагу максимально пропитывают смолой и применяют бумагу, которая является очень гигроскопичной, таким образом, вследствие этого повышается введение синтетической смолы в ламинированную конструкцию. С такой конструкцией невозможно надежно предотвратить расслоения.

Вероятно, улучшенная адгезия связана с тем, что верхняя сторона и/или нижняя сторона после прессования поставляется нешлифованной, т.е. не обработанной и с целой прессовочной пленкой. Синтетическая смола, нанесенная жидкой, проникает в эту прессовочную пленку и тем самым образует вместе с прессовочной пленкой оптимальную подложку для нанесенной впоследствии декоративной бумаги.

Жидкую синтетическую смолу можно наносить валками, намазывать, наносить шпателем или напрыскивать.

За счет устранения активной сушки ускоряется процесс изготовления и кроме того, происходит существенная экономия энергии.

Предпочтительно жидкую синтетическую смолу наносят в количестве от 5 до 100 г/м2, в частности от 5 до 50 г/м2 и далее в частности предпочтительно от 5 до 25 г/м2.

Предпочтительно синтетическая смола представляет собой меламиновую смолу, или мочевиноформальдегидную смолу, или смесь меламиновой и мочевиноформальдегидной смолы.

Хорошие результаты были получены с покрытием, у которого соотношение синтетической смолы к воде составляет (60:40) с допуском в ±10%.

Синтетическая смола может содержать добавки, в частности отвердители и/или смачивающие средства, и/или термопластические полимеры.

Перед прессованием бумажную прослойку предпочтительно покрывают защитным износостойким слоем из синтетической смолы. Этот защитный износостойкий слой может быть изготовлен из пропитанной синтетической смолой оверлейной бумаги. Бумажная прослойка предпочтительно представляет собой декоративную бумагу. Однако также защитный износостойкий слой можно наносить жидким. Помимо этого также допустимо для защитного износостойкого слоя рассеивать частички синтетической смолы на бумажную прослойку.

Отделанная способом в соответствии с изобретением древесная плита соответствует стандартному ламинату с бумажной структурой на верхней стороне, с существенным отличием в том, что адгезия между бумажной конструкцией и древесной плитой значительно улучшается благодаря заранее нанесенному жидкому слою из синтетической смолы. Защитный износостойкий слой может также содержать стойкие к истиранию частички, например, корунд, с целью повышения прочности на истирание ламината. Во время прессования ламинированной конструкции в защитный износостойкий слой можно вдавить структуру. Эта структура может соответствовать декору („synchronpore”). Декор может представлять собой текстуру древесины или поверхность в виде керамической плитки. Тогда в случае текстуры древесины структура соответствует узорчатости древесины, сучков или пор в изображаемой поверхности из дерева. В случае поверхности в виде керамической плитки структура соответствует заполнению швов.

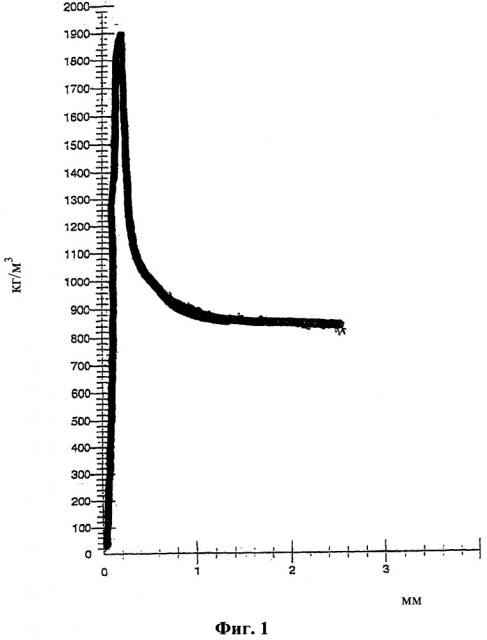

Достигнутое по сравнению с обычной конструкцией ламината с бумажными прослойками улучшение можно легко распознать при помощи фигур. На них в каждом случае показан профиль объемной плотности покрытой плиты МДФ с верхней стороны (0 мм) до середины древесного сердечника (3 мм).

На фигуре 1 представлена ламинированная конструкция со стандартной плитой МДФ, верхняя сторона которой является отшлифованной, чтобы полностью удалить прессовочную пленку. На отшлифованной верхней стороне находится пропитанная синтетической смолой прослойка декоративной бумаги и на нее уложена и запрессована прослойка из оверлейной бумаги. Прочность на расслоение покрывного слоя составляет 2,0±0,1 Н/м2. Высокая объемная плотность в 1900 кг/м3 получается на верхней стороне благодаря бумажной конструкции. К середине древесного сердечника объемная плотность непрерывно уменьшается.

В представленной на фигуре 2 диаграмме использовали стандартную плиту МДФ с нешлифованной верхней стороной, т.е. плиту МДФ с целой прессовочной пленкой, на которую была нанесена и запрессована пропитанная синтетической смолой декоративная прослойка и прослойка из оверлейной бумаги. Устойчивость к истиранию покрывного слоя составляет 1,5±0,3 Н/м. В данном случае объемная плотность сверху является ниже, однако она также образуется благодаря бумажным слоям. Сначала объемная плотность непрерывно снижается, увеличение при глубине примерно в 0,25 мм получается с прессовочной пленки, которая не была удалена с верхней стороны. В данном случае возникает риск расслоения, потому что соединение между бумажной структурой и древесной плитой плохое.

Изображенная на фигуре 3 исследуемая плита представляет собой обработанную в соответствии с изобретением стандартную плиту МДФ, которую снабжали нешлифованной верхней стороной и покрывали при помощи 50 г/м2 меламиновой смолы, прежде чем накладывали пропитанную синтетической смолой декоративную бумагу и прослойку оверлейной бумаги и запрессовывали. Стойкость к истиранию покрывного слоя составляла 1,9±0,1 Н/мм2. Можно увидеть, что максимальная объемная плотность почти достигает значения стандартной плиты (фигура 1), однако которая затем непрерывно снижается, и хотя прессовочная пленка не была удалена, уже не наблюдают никакого увеличения плотности. Как можно видеть из сравнения фигур 2 и 3, недостатка, который может привести к проявлениям расслоения, можно в значительной степени избежать благодаря тому, что устанавливается значительный замкнутый ход кривой. Хотя при этом прочность на расслоение покрывного слоя движется к уровню стандартной конструкции соответственно фигуре 1, однако при этом следует принять во внимание, что время производства существенно уменьшается только благодаря тому, что исключают сошлифовывание прессовочной пленки, вследствие чего достигают экономии затрат, и что сошлифованная площадь верхней стороны не должна быть заранее компенсирована за счет большего количества материала при изготовлении плиты МДФ. Полностью очевидно, что в соответствии с изобретением надежно предотвращают расслоение и, при известных условиях можно уменьшить пропитывание смолой пропитанных бумажных прослоек, потому что возможно благодаря введению синтетической смолы в прессовочную пленку заранее обеспечивается необходимая для соединения синтетическая смола. Нижняя сторона может быть отделана так же точно, как и верхняя сторона древесной плиты. Идентичным способом также могут быть обработаны как верхняя сторона, так и нижняя сторона. В таком случае предпочтительно отделку обоих сторон осуществляют одновременно.

1. Способ отделки древесной плиты с верхней стороной и нижней стороной, в котором по меньшей мере на верхнюю сторону или нижнюю сторону сначала наносят слой из жидкой синтетической смолы, затем наносят по меньшей мере одну содержащую синтетическую смолу бумажную прослойку и после этого эту конструкцию запрессовывают в прессе под высоким давлением и при высокой температуре, причем синтетическая смола расплавляется и соединяется с верхней стороной или нижней стороной древесной плиты, отличающийся тем, что верхнюю сторону и/или нижнюю сторону еще снабжают прессовочной пленкой и изготавливают нешлифованной, и слой наносят настолько тонким, что жидкая синтетическая смола полностью втягивается в прессовочную пленку, не осуществляют никакой активной сушки слоя и пропитанную синтетической смолой бумажную прослойку накладывают на прессовочную пленку.

2. Способ по п. 1, отличающийся тем, что одинаково отделывают как верхнюю сторону, так и нижнюю сторону.

3. Способ по п. 1 или 2, отличающийся тем, что жидкую синтетическую смолу наносят валками, намазывают, наносят шпателем или напрыскивают.

4. Способ по п. 1, отличающийся тем, что синтетическую смолу наносят в количестве от 5 до 100 г/м2.

5. Способ по п. 4, отличающийся тем, что синтетическую смолу наносят в количестве от 5 до 50 г/м2.

6. Способ по п. 5, отличающийся тем, что синтетическую смолу наносят в количестве от 5 до 25 г/м2.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что синтетическая смола представляет собой меламиновую смолу, или мочевиноформальдегидную смолу, или смесь меламиновой и мочевиноформальдегидной смолы.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что соотношение синтетической смолы к воде составляет 60:40 с допуском в ±10%.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что синтетическая смола содержит добавки.

10. Способ по п. 9, отличающийся тем, что синтетическая смола содержит отвердители, и/или смачивающие средства, и/или термопластические полимеры.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере одна бумажная прослойка представляет собой декоративную бумагу.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что бумажную прослойку перед запрессовкой покрывают защитным износостойким слоем из синтетической смолы.

13. Способ по п. 12, отличающийся тем, что на бумажную прослойку накладывают оверлейную бумагу.