Устройство для обработки продуктивного пласта

Иллюстрации

Показать всеИзобретение относится к области эксплуатации нефтяных, газовых и водозаборных скважин и предназначено для импульсной обработки продуктивного пласта с целью повышения производительности добывающих скважин и увеличения приемистости нагнетательных скважин. Устройство содержит корпус с газонакопительной камерой и зарядом твердого топлива, а также клапан. Клапан содержит золотник с каналом малого сечения, седло, газовыпускную и гидростатическую камеры со сквозными боковыми отверстиями, управляющую камеру, пружину сжатия и предохранительный затвор. Канал малого сечения соединяет газонакопительную и управляющую камеры. Золотник клапана выполнен в виде тарелки, соединенной посредством штока с поршнем. Поршень подпружинен пружиной сжатия, расположенной в гидростатической камере, а его диаметр больше диаметра тарелки. Поршень разделяет управляющую и гидростатическую камеры и при достижении заданного давления, за счет давления газов в управляющей камере, обеспечивает быстрое перемещение тарелки и открытие клапана. После выпуска газов пружина сжатия закрывает клапан и процессы накопления и выпуска газов повторяются. Технический результат заключается в повышении эффективности устройства для обработки продуктивного пласта. 1 ил.

Реферат

Изобретение относится к области эксплуатации нефтяных, газовых и водозаборных скважин и предназначено для импульсной обработки продуктивного пласта с целью повышения производительности добывающих скважин и увеличения приемистости нагнетательных скважин. Изобретение обеспечивает повышение эффективности и безопасности импульсной обработки продуктивного пласта.

Известно устройство для обработки призабойной зоны и способ его применения (патент РФ №2173775, Е21В 43/27, опубл. 20.09.2001). Устройство состоит из воздушной камеры, приемной камеры с газогенерирующей композицией и сгораемой диафрагмы, которая герметично разделяет воздушную и приемную камеры. Устройство спускают на геофизическом кабеле в скважину и устанавливают напротив обрабатываемого интервала пласта. Воспламеняют газогенерирующую композицию, образующую в процессе горения горячие кислоты в парообразном состоянии, растворяющие породу и расплавляющие плавкие загрязнения, в результате чего увеличивается проницаемость призабойной зоны пласта и производительность скважины. Для более полной реакции кислоты и породы осуществляют технологическую выдержку, по окончании которой воспламеняют сгораемую диафрагму. Сгорание диафрагмы обеспечивает открытие воздушной камеры, куда за счет перепада давления поступает скважинная жидкость и загрязнения. В результате применения устройства, за счет улучшения гидродинамической связи пласта и скважины, повышается производительность последней. Недостатками изобретения являются малая глубина проникновения кислоты в пласт и как следствие низкая эффективность способа. Причиной этого является отсутствие высокого давления в зоне обработки из-за медленного горения газогенерирующей композиции и свободного истечения продуктов реакции в скважину.

Известно устройство для термогазохимической обработки нефтяного пласта (свидетельство на полезную модель РФ №36855, Е21В 43/25, опубл. 27.03.2004), включающее реакционную камеру, узел подвода и смешивания исходных реагентов, форсунки для распыла реагентов, инициирующее пиротехническое устройство, сопловой блок. После спуска устройства в скважину в узел смешивания подают жидкое горючее и окислитель, которые смешиваются и затем через форсунки распыляются в реакционной камере. Одновременно срабатывает инициирующее пиротехническое устройство, которое поджигает распыленную смесь. Горение смеси приводит к росту давления в реакционной камере, сбросу сопловой крышки, в результате чего горячие продукты сгорания истекают в нефтяную скважину. Под воздействием продуктов сгорания происходит расширение микротрещин и расправление загрязнений пласта. Недостатком устройства является необходимость непрерывного смешения жидкого горючего и окислителя в определенном соотношении, что усложняет конструкцию устройства и может привести к прекращению процесса горения в случае нарушения процесса смешения компонентов. Подача жидких реагентов может осуществляться с помощью насосов и трубопроводов с поверхности, что также значительно усложняет применение устройства. В случае доставки жидких горючих и окислителей в емкостях возникает необходимость в спуске в скважину насоса для подачи реагентов в реакционную камеру. Кроме того, потребуются емкости большого объема, так как используемые в устройстве жидкие горючие и окислители содержат значительное количество растворителя - воды, снижающего энергетические характеристики горючей смеси. Главным недостатком устройства является невозможность достижения с его помощью давления разрыва пласта, потому что сброс крышки, открытие сопловых отверстий и выпуск газов происходит, как только давление в реакционной камере превысит гидростатическое давление в скважине, которое в 2-2,5 раза меньше требуемого давления разрыва пласта.

Известен газогенератор на твердом топливе (патент РФ №2175059, Е21В 43/263, опубл. 20.10.2001), включающий трубчатые пороховые заряды, воспламенительный заряд, воспламенительный или взрывной патрон, детонирующий шнур и дополнительный заряд смесевого топлива. Газогенератор спускают на геофизическом кабеле в скважину и устанавливают напротив обрабатываемого интервала. По кабелю подают электрический импульс на воспламенительный или взрывной патрон, которые через детонирующий шнур и дополнительный заряд зажигают воспламенительный заряд, который в свою очередь зажигает основные трубчатые пороховые заряды. Быстрое сгорание пороховых зарядов обеспечивает генерирование большого количества газов за небольшой промежуток времени (1-1,5 с). В результате этого образуется область высокого давления, под воздействием которого скважинная жидкость продавливается в пласт, в котором образуются трещины длиной от 5 до 15 м. Трещины такого размера значительно улучшают гидродинамическую связь пласта со скважиной, что повышает производительность последней. Недостатком устройства является применение в нем пороховых зарядов, способных в ограниченном пространстве скважины взрываться, что может привести к разрушению обсадной колонны скважины, обрыву геофизического кабеля или вскрытию прилегающего водонесущего пласта. Применение пороха, относящегося к классу взрывчатых веществ, также требует специальных охранных мероприятий, усложняющих и удорожающих технологию. Кроме того, генераторы на основе порохов и смесевых ракетных топлив сгорают с образованием химически малоактивных соединений (СО2, Н2O, СО, NO2), не способных к растворению породы и загрязнений пласта.

Близким по технической сущности к предлагаемому изобретению является устройство для обработки призабойной зоны пласта (патент РФ №2044866, Е21В 37/08, Е21В 37/00, опубл. 27.09.1995). Устройство содержит корпус с двумя камерами, окна (отверстия) для выпуска газов, зарядный обратный клапан для наполнения одной из камер газом высокого давления, клапанный узел для выпуска газов в пласт, манометр для измерения давления. Клапанный узел состоит из основного клапана большой пропускной способности и электромагнитного клапана, управляющего положением основного клапана. В исходном положении давление газа на золотник основного клапана одинаково с обеих сторон. При этом пружина, расположенная в подклапанной камере, прижимает золотник к седлу, чем обеспечивается герметизация камеры высокого давления. Электромагнитный клапан отделяет камеру низкого давления от подклапанной полости, соединенной с камерой высокого давления. Устройство работает следующим образом. Камера высокого давления на поверхности заполняется газом. Устройство на геофизическом кабеле спускается к обрабатываемому интервалу пласта. С поверхности на электромагнитный клапан подается управляющий электрический сигнал. Электромагнитный клапан открывается и соединяет подклапанную камеру с камерой низкого давления. В результате падения давления в подклапанной камере открывается затвор основного клапана и происходит выпуск газа в пласт. После прекращения подачи электрического сигнала электромагнитный клапан закрывается, давление газа на запорный орган основного клапана с двух сторон становиться одинаковым и под действием пружины он закрывается. При подаче следующего электрического импульса цикл повторяется. Главным недостатком изобретения является то, что после каждого выпуска газов их количество в камере не возобновляется, и это приводит к последовательному уменьшению давления газов, воздействующих на пласт, и как следствие к снижению эффективности обработки. Кроме того, вследствие низкой температуры газов, которая дополнительно снижается при их расширении в скважине, возникают условия для выпадения асфальто-смоло-парафиновых отложений и снижения вязкости нефти, что в свою очередь также снижает эффективность обработки пласта.

Близким по технической сущности к предлагаемому изобретению является способ обработки призабойной зоны пласта и погружной генератор импульсов давления для его осуществления (патент РФ №2334873, Е21В 43/263, опубл. 27.09.2008). Генератор импульсов включает герметичный металлический корпус со свободным объемом 3,6 л, расположенный внутри корпуса твердотопливный заряд массой 1 кг, элемент воспламенения заряда, разрывную мембрану, сопловые отверстия и шток для принудительного разрушения разрывной мембраны. В качестве твердого топлива использована композиция, состоящая из нитрата аммония, бихромата калия и эпоксидной смолы. Толщиной разрывной мембраны обеспечивается необходимое давление разрушения мембраны и, следовательно, давление выпуска и воздействия газов на пласт. Способ включает спуск на геофизическом кабеле генератора импульсов в скважину, воспламенение и горение твердотопливного заряда, накопление газообразных продуктов в корпусе генератора до требуемого давления, моментальное открытие проходного сечения в результате разрушения разрывной мембраны и выпуск газов в пласт. Газы проникают в пласт и продавливают под большим давлением скважинную жидкость, что обеспечивает образование в породе пласта трещин, улучшающих гидродинамическую связь пласта и скважины. Достоинством изобретения является применение в нем безопасного медленногорящего твердого топлива, неспособного к взрывчатому превращению. Одновременно с этим, накопление газов под высоким давлением и быстрый выпуск всех накопленных газов обеспечивают импульсное воздействие на пласт с образованием в нем трещин. При этом способ и устройство характеризуются низкой безопасностью, так как в случае недостижения внутри генератора требуемого давления необходимо вручную, на поверхности, с помощью штока принудительно разрушить мембрану, что приведет к резкому выбросу газов в непосредственной близости от технического персонала. Главным недостатком изобретения является наличие лишь одного импульса давления, воздействующего на пласт, от одного генератора за одну спуско-подъемную операцию и как следствие низкая эффективность обработки пласта.

При сгорании в замкнутом объеме состояние газообразных продуктов описывается уравнением Нобеля-Абеля [Горст А.Г. Пороховые и взрывчатые веществам.: Машиностроение, 1972.]:

где - Ρ - давление газообразных продуктов; v - объем камеры сгорания; m - масса газообразных продуктов; b - коволюм газов; R - универсальная газовая постоянная, Τ - абсолютная температура газообразных продуктов во фронте горения, Μ - средняя молекулярная масса газообразных продуктов.

При этом давление газов, требуемое для образования трещин в пласту, равно [Сулейманов А.Б. Практические расчеты при текущем и капитальном ремонте скважин. Учебное пособие для техникумов. - М.: Недра, 1984]:

Рразрыва=ρgH+σп

где ρ - средняя плотность вышележащей породы; g - ускорение свободного падения; Η - глубина залегания продуктивного пласта; σп - средняя прочность породы пласта.

Например, для средней глубины залегания пласта равной 2250 м, при средней плотности и прочности пород 2500 кг/м3 и 3 МПа соответственно требуемое давление разрыва пласта составляет:

Pразрыва=2500*9,8*2250+3*106=58,1МПа.

По прототипу в момент разрушения мембраны, при давлении в устройстве, равном давлению разрыва пласта, масса сгоревшего топлива составит:

Таким образом, после разрушения мембраны под давлением в скважину попадет 0,26 кг газов (26% от общей массы заряда), а остаток топлива догорает в режиме свободного истечения газов. Количество газов, закачиваемых в пласт, можно увеличить, если превысить требуемое давление выпуска газов, установкой более толстой разрывной мембраны. Однако повышение давления выпуска газов повысит аварийность способа, негативно скажется на обсадной колонне скважины, а также потребует увеличение массы корпуса.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для обработки призабойной зоны пласта (патент РФ №2194852, Е21В 43/25, Е21В 28/00, опубл. 20.12.2002), включающее корпус с расположенными в нем полостью для накопления газов, промежуточной камерой с отверстиями, газогенерирующим составом с элементом инициирования, детектором гамма-излучения, локатором сплошности, клапаном для выпуска газов. В качестве газогенерирующего состава используют смесь азида щелочного металла с окислом металла. Полость для накопления газов, содержащая газогенерирующий состав, отделена клапаном от промежуточной камеры, которая содержит отверстия для выпуска газов в пласт. Клапан выполнен в виде стакана, в котором расположена пружина, прижимающая носовую часть (золотник) к отверстию в перегородке между камерами (седло), и герметизирующая камеру с газогенерирующим составом. Давление открытия затвора и выпуска газов определяется силой прижатия пружины. Обработку пласта проводят следующим образом. Устройство спускают на кабеле в скважину и с помощью детектора устанавливают напротив обрабатываемого интервала. По кабелю инициируют газогенерирующий состав, который в результате химической реакции образует газообразный азот. В результате накопления газа давление в камере растет. Когда давление, воздействующее на затвор, превысит усилие пружины, затвор смещается внутрь стакана, в результате чего открывается отверстие в промежуточную камеру и газы через боковые отверстия попадают в пласт. Главным недостатком устройства является низкая эффективность обработки пласта вследствие низкого давления газов, воздействующих на пласт.

В использованном перепускном клапане затвор находится в закрытом положении за счет усилия пружины. Сила пружины определяется уравнением:

FП=k⋅l

где - k - жесткость пружины, l - ход пружины (изменение длины).

Давлению газов в камере устройства по уравнению Нобеля-Абеля соответствует определенная масса сгоревшего газогенерирующего состава. Например, когда сила давления газов становится равна силе пружины, масса сгоревшего состава равна m1. Сгорание дополнительной массы состава Δm обеспечивает прирост силы и давления газов на ΔF и ΔΡ соответственно. Превышение силы давления газов над усилием пружины на величину ΔF приводит к сжатию пружины и уменьшению ее длины на величину:

Сжатие пружины приводит к открытию затвора и выпуску газов в количестве Δm. Давление в камере падает, сила давления газов сравнивается с силой пружины и затвор закрывается. Закрытие затвора приводит к повторному росту давления и новому циклу срабатывания клапана. Процесс продолжается до момента полного расходования газогенерирующего состава. Таким образом, клапан поддерживает постоянное давление в газонакопительной полости и не обеспечивает выпуска всех накопленных газов. Это приводит к генерированию импульсов давления малой амплитуды, недостаточной для очистки пласта от загрязнений, или образованию в породе трещин.

Кроме того, после заключительного выпуска в корпусе устройства остаются газы при высоком давлении, которое компенсируется усилием пружины. Конструкция устройства не предусматривает возможности автоматического или принудительного сброса остаточного давления, что не обеспечивает безопасность применения устройства.

Использованный в прототипе газогенерирующий состав кроме газов образует большое количество мелкодисперсных твердых продуктов - оксидов металлов. При попадании в пласт мелкодисперсные твердые вещества приводят к ухудшению его проницаемости, что снижает эффективность обработки.

Предлагаемое изобретение направлено на повышение эффективности и безопасности импульсной обработки продуктивного пласта горячими газами.

Технический результат достигается тем, что в устройстве для обработки пласта горячими газами, которое содержит корпус с газонакопительной камерой, зарядом твердого топлива и средством инициирования, клапан с золотником, седлом, пружиной сжатия, управляющей камерой, газовыпускной камерой со сквозными боковыми отверстиями, расположенной между управляющей и газонакопительной камерами и отделенной от газонакопительной камеры посредством затвора клапана, новым является то, что управляющая и газонакопительная камеры связаны посредством канала малого сечения, устройство дополнительно содержит предохранительный затвор, расположенный в управляющей камере, гидростатическую камеру со сквозными боковым отверстиями, расположенную между газовыпускной и управляющей камерами, золотник клапана выполнен в виде тарелки, которая расположена внутри газонакопительной камеры и соединена посредством штока с поршнем, диаметр которого больше диаметра тарелки и который расположен между управляющей камерой и гидростатической камерой с возможностью возвратно-поступательного перемещения между ними и подпружинен пружиной сжатия, расположенной в гидростатической камере, причем поршень соединен со штоком с возможностью смещения вдоль последнего.

Заряд твердого топлива изготавливают из кислотогенерирующей композиции, содержащей в стехиометрическом соотношении окислитель, например нитрат аммония, фторсодержащий компонент, например фторопласт, хлорсодержащий компонент, например поливинилхорид, и способной в результате экзотермической химической реакции к образованию газообразных соляной и плавиковой кислот, которые растворяют загрязнения и породу пласта.

Сущность изобретения заключается в обеспечении многократного накопления горячих газов в камере устройства и многократного быстрого автоматического выпуска всех накопленных газов в пласт при достижении заданного давления.

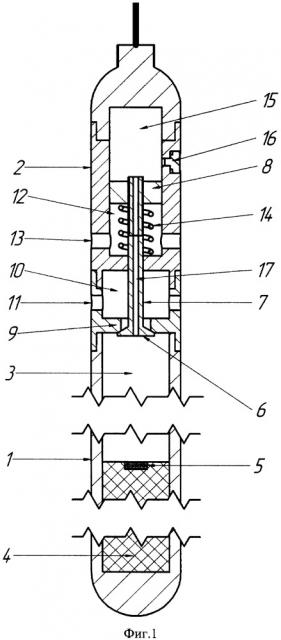

Предлагаемое устройство (фиг. 1) включает корпус 1 и клапан 2. В корпусе устройства расположена газонакопительная камера 3, заряд твердого топлива 4 и средство инициирования 5. Корпус устройства, представляющий собой толстостенную металлическую трубу, защищает заряд твердого топлива от воздействия скважинной жидкости, а газонакопительная камера обеспечивает накопление горячих газов, образующихся в результате горения заряда твердого топлива. Заряд твердого топлива представляет собой плотный и прочный цилиндр, изготовленный из газогенерирующей композиции, способной к самоподдерживающейся экзотермической горюче-окислительной химической реакции с образованием горячих, преимущественно газообразных продуктов. Газогенерирующая композиция в зависимости от состава компонентов может генерировать химически активные газообразные продукты, способные к растворению породы продуктивного пласта, асфальто-смоло-парафиновых отложений и загрязнений пласта буровыми и цементными растворами. Средство инициирования, представляющее собой спираль накаливания или серийно выпускаемый электровоспламенитель, например ЭИ-2Т, обеспечивает первоначальное воспламенение заряда твердого топлива при подаче на него электрического напряжения с земной поверхности.

Клапан устройства содержит золотник, выполненный в виде тарелки 6, соединенной посредством штока 7 с поршнем 8, седло 9, газовыпускную камеру 10 с боковыми отверстиями 11, гидростатическую камеру 12 с боковыми отверстиями 13, пружину сжатия 14, управляющую камеру 15 с предохранительным затвором 16, канал малого сечения 17.

Перемещением тарелки относительно седла обеспечивается изменение проходного сечения клапана и расхода газов. Например, смещение тарелки внутрь газонакопительной камеры обеспечивает открытие клапана. Расположение тарелки внутри газонакопительной камеры повышает герметичность затвора, так как усилие ее прижатия к седлу увеличивается в процессе накопления газов в газонакопительной камере.

Газовыпускная камера служит для приема газов из газонакопительной камеры и их выпуска в скважину через сквозные боковые отверстия.

Управляющая камера, соединенная с газонакопительной камерой посредством канала малого сечения, служит для накопления энергии газов, которая при достижении в газонакопительной камере заданной величины давления обеспечивает быстрое открытие клапана.

Предохранительный затвор обеспечивает принудительный выпуск остаточных газов из газонакопительной и управляющей камер после подъема устройства на поверхность.

Поршень обеспечивает передачу посредством штока силы давления газов, накопленных в управляющей камере, к тарелке.

Гидростатическая камера, связанная с внешней средой боковыми отверстиями, обеспечивает компенсацию давления внешней среды на верхний торец тарелки путем подвода давления внешней среды к нижнему торцу поршня.

Пружина сжатия, расположенная в гидростатической камере, воздействует на нижний торец поршня и обеспечивает прижатие тарелки к седлу, закрытие клапана и удержание его в таком положении до момента достижения давлением в газонакопительной камере заданной величины.

Золотник клапана находиться под воздействием двух противоположно направленных сил давления внешней среды (скважинной жидкости), заполняющей гидростатическую и газовыпускную камеры, двух противоположно направленных сил давления внутренней среды, заполняющей газонакопительную камеру и управляющую камеру, а также усилия пружины сжатия.

Устройство работает следующим образом. Перемещая поршень относительно штока, изменяют начальную длину пружины, устанавливая, таким образом, необходимое усилие, которое обеспечит закрытие клапана и удержание его в таком положении до достижения требуемого давления выпуска газов. Подсоединяют устройство к геофизическому кабелю. С помощью геофизического подъемника устройство спускают в скважину и устанавливают напротив обрабатываемого интервала пласта. При спуске газовыпускная и гидростатическая камеры через боковые отверстия заполняются скважинной жидкостью. Давление жидкости в газовыпускной камере на верхний торец тарелки уравновешивается давлением жидкости в гидростатической камере на нижний торец поршня.

Для запуска устройства к концам геофизического кабеля, на поверхности, подводят электрическое напряжение, в результате чего средство инициирования зажигает заряд твердого топлива. В результате химической реакции компонентов твердого топлива в газонакопительной камере накапливаются горячие газообразные продукты горения, которые через переточный канал заполняют управляющую камеру. Так как диаметр поршня больше диаметра тарелки, в процессе накопления газов сила давления газов на верхний торец поршня в управляющей камере будет увеличиваться быстрее, чем сила давления газов на нижний торец тарелки в газонакопительной камере. Когда сила давления газов на верхний торец поршня превысит усилие пружины и силу давления газов на нижний торец тарелки золотник клапана сместится вниз, проходное сечение увеличится и газы из газонакопительной камеры с более высоким давлением устремляются в газовыпускную камеру с более низким давлением. Давление в газонакопительной камере упадет, в результате чего в газонакопительную камеру через канал малого сечения начнут перетекать газы из управляющей камеры. Из-за малого сечения канала, ограничивающего расход газов, разность между давлением в управляющей камере и давлением в газонакопительной камере будет стремительно увеличиваться, что ускорит смещение золотника вниз и обеспечит быстрое и полное открытие клапана и соответственно быстрый выпуск накопленных газов.

Газы из газовыпускной камеры через боковые отверстия попадают в скважину. В скважине образуется область повышенного давления, которая обеспечивает продавливание газожидкостной смеси в породу пласта. Под воздействием давления в породе пласта образуются трещины, повышающие его проницаемость. Кроме того, химически активные газы, смешиваясь со скважинной жидкостью, образуют растворы, которые растворяют породу и загрязнения пласта, что дополнительно улучшает его проницаемость.

Постепенное снижение давления газов в управляющей камере и продолжающийся процесс горения твердого топлива в газонакопительной камере приводят к тому, что сила давления газов и усилие пружины на нижний торец тарелки превысят силу давления газов на поршень, что обеспечит закрытие клапана.

В результате продолжающегося горения заряда твердого топлива давление в газонакопительной камере будет расти. При достижении заданного давления клапан снова откроется и произойдет выпуск газов в пласт. Процессы накопления и последующего выпуска газов будут повторяться до момента полного сгорания заряда твердого топлива. Многократность импульсного воздействия на продуктивный пласт значительно повышает эффективность обработки за счет образования трещин большей длины и закачивания активных продуктов горения твердого топлива на большую глубину.

После полного сгорания твердого топлива, что фиксируется с поверхности по прекращению рывков геофизического кабеля, устройство поднимают на поверхность. При этом в газонакопительной камере газы, оставшиеся после последнего выпуска. В целях повышения безопасности применения устройства после подъема устройства на поверхность открывают предохранительный затвор, в результате чего происходит безопасный выпуск газов, оставшихся в газонакопительной и управляющей камерах.

Устройство для обработки продуктивного пласта, которое содержит корпус с газонакопительной камерой, зарядом твердого топлива и средством инициирования, клапан с золотником, седлом, пружиной сжатия, управляющей камерой, газовыпускной камерой со сквозными боковыми отверстиями, расположенной между управляющей и газонакопительной камерами и отделенной от газонакопительной камеры посредством затвора клапана, отличающееся тем, что управляющая и газонакопительная камеры связаны посредством канала малого сечения, устройство дополнительно содержит предохранительный затвор, расположенный в управляющей камере, гидростатическую камеру со сквозными боковым отверстиями, расположенную между газовыпускной и управляющей камерами, золотник клапана выполнен в виде тарелки, которая расположена внутри газонакопительной камеры и соединена посредством штока с поршнем, диаметр которого больше диаметра тарелки и который расположен между управляющей камерой и гидростатической камерой с возможностью возвратно-поступательного перемещения между ними и подпружинен пружиной сжатия, расположенной в гидростатической камере, причем поршень соединен со штоком с возможностью смещения вдоль последнего.