Способ ручной дуговой сварки штучными покрытыми электродами

Иллюстрации

Показать всеИзобретение относится к области сварочного производства. Способ сварки включает выбор диаметра электродов в зависимости от толщины свариваемого металла и вида слоя наплавляемых валиков и осуществление сварки с помощью наплавления валиков на токе из допустимого для выбранных электродов диапазона токов. При этом предварительно определяют зависимость времени расплавления покрытой части электродов от тока дуги и задают скорость сварки и ток дуги, обеспечивающие заданное поперечное сечение сварочного шва. По заданному току дуги и зависимости времени расплавления рассчитывают номинальную длину наплавляемых валиков, а на основании соответствия полученной длины наплавляемых валиков их номинальной длине регулируют скорость сварки. Использование изобретения позволяет осуществлять сварку на оптимальных режимах, что повышает качество сварного соединения. 1 з.п. ф-лы, 2 табл., 2 пр., 6 ил.

Реферат

Предлагаемый способ относится преимущественно к машиностроению и строительству и может использоваться при ручной дуговой сварке и наплавке деталей металлическими плавящимися штучными покрытыми электродами, при обучении электросварщиков, аттестации и сертификации сварщиков и технологий ручной дуговой сварки покрытыми электродами, сварочного оборудования для ручной дуговой сварки и сварочных электродов.

Известен способ ручной дуговой сварки штучными покрытыми электродами данной марки на выбранной полярности дуги, при котором используют диаметр электрода в зависимости от вида выполняемого слоя одностороннего сварного шва стыкового соединения труб с разделкой кромок и выбирают сварочный ток из заданного диапазона токов в зависимости от положения сварки (см. «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных трубопроводов Часть I. СТО ГАЗПРОМ-2-22-136-2007», (таблицы 10.6, 10.7 на стр. 56). Эти параметры сварки указываются в технологической карте (стр. 241 СТО ГАЗПРОМ-2-22-136).

Недостатком данного способа является то, что в технологии назначают не конкретное значение сварочного тока, на котором должна выполняться сварка, а широкий диапазон допустимых токов и не задается никаким образом скорость сварки. Это приводит к тому, что каждый сварщик выбирает удобные для него по технике выполнения валика ток и скорость сварки и при этом может не выдерживаться оптимальное сечение сварочного валика, например, при сварке корневого слоя шва и не выдерживаться оптимальное сочетание режимов сварки. Вследствие этого наблюдается высокая неоднородность свойств сварных соединений, выполняемых различными сварщиками и отклонение в большинстве случаев режима сварки от оптимального.

Известен способ ручной дуговой сварки штучными покрытыми электродами, при котором используют диаметр электрода в зависимости от толщины свариваемого металла или порядкового номера свариваемого слоя, выбирают поперечное сечение наплавляемого валика из заданного диапазона в зависимости от выбранного диаметра электрода по формуле

где C1 и С2 - коэффициенты, зависящие от вида выполняемого валика, мм;

dЭ - диаметр электрода, мм и ток дуги в зависимости от диаметра электрода по формуле

где К - коэффициент пропорциональности, А/мм, зависящий от диаметра электрода, (см. Акулов А.И. и др. «Технология и оборудование сварки плавлением, М.: Машиностроение, 1977, С. 180-183). Этот способ принят за прототип.

Недостатком данного способа является то, что рекомендация по сечению сварочного валика не обеспечивает оптимальности режима сварки, так как оптимальный режим определяется не сечением валика наплавленного металла, а определенным сочетанием тока и скорости сварки, которые дают необходимые сечения провара основного металла, наплавленного металла и термических циклов сварки. Рекомендуемые токи для каждого диаметра электрода изменяются в широких пределах, что приводит к тому, что при заданном сечении сварочного валика средняя скорость сварки валиков, выполняемых различными сварщиками, может также изменяться в широких пределах. При этом имеет место значительное изменение провара основного металла и термических циклов сварных соединений, так как, несмотря на то что погонная энергия сварки изменяется незначительно, провар и термические циклы в зоне шва и зоне термического влияния существенно зависят от скорости сварки. Это отрицательно сказывается на качестве сварочных швов и однородности свойств сварных соединений одного и того же изделия, выполняемого несколькими сварщиками. Из-за изменения провара основного металла могут возникнуть такие дефекты, как непровар или прожог. При выборе конкретного сварочного тока из рекомендуемого диапазона руководствуются обычно удобством выполнения сварщиком техники сварки, при этом полученная средняя скорость сварки может существенно отличаться от оптимальной. В известном способе сварщику сложно проконтролировать соблюдение требуемого параметра - сечения сварочного валика.

В известном способе ручной дуговой сварки штучными покрытыми электродами данной марки, диаметром, выбираемым в зависимости от толщины свариваемого металла и вида слоя наплавляемого валика, при котором сварку ведут на токе из допустимого для электродов диапазона токов.

В отличие от прототипа, предварительно для диапазона допустимых токов определяют зависимость времени расплавления покрытия электрода от тока дуги, назначают необходимое сочетание скорости сварки и тока дуги, определяют по току дуги и полученной предварительно зависимости время расплавления электрода и наплавляют валик номинальной длины, определяемой по формуле

LH=VCt,

где VC - скорость сварки, см/с;

t - время расплавления покрытия электрода, с

и после сварки контролируют длину наплавленного валика, корректируя скорость сварки следующего валика для достижения соответствия между номинальной длиной валика и длиной наплавленного валика.

В частности, зависимость времени расплавления покрытия от тока дуги можно представить, как гиперболу вида

t=А+В/IД,

где А и В - эмпирические коэффициенты.

Технический результат предлагаемого способа заключается в повышении качества сварных соединений, выполняемых ручной дуговой сваркой штучными покрытыми электродами и в повышении стабильности этого качества, основан на том, что такие режимы ручной сварки, как скорость сварки и ток дуги назначаются точными как при автоматической сварке из условия получения оптимальных характеристик шва и обеспечиваются достаточно стабильными, приближающимися к стабильности автоматического процесса. Для этого используется предварительно полученная зависимость времени расплавления покрытия электрода от тока дуги и установленная зависимость параметров соединения от скорости сварки при постоянстве погонной энергии сварки.

Известным преимуществом ручной сварки по сравнению с автоматической является снижение требований к точности подготовки и сборки свариваемых деталей под сварку. Это снижение компенсируется способностью квалифицированного сварщика нивелировать неточности подготовки кромок и сборки. Однако это приводит к существенному снижению качества сварочных швов и низкой стабильности этого качества.

Сущность предлагаемого способа заключается в использовании того, что при ручной сварке скорость сварки может поддерживаться с высокой точностью, сопоставимой с точностью поддержания скорости автоматической сварки и то, что скорость сварки существенно влияет на термические циклы точек сварного соединения и провар основного металла даже при постоянной погонной энергии дуги, характеризуемой отношением тока дуги к скорости сварки и обеспечиваемой в известном способе заданным сечением сварочного валика. При выборе средней скорости сварки и тока дуги по предлагаемому способу величина получаемой длины валика однозначно определяется с помощью полученной опытным путем зависимости времени расплавления покрытия электрода от тока дуги. По длине полученного валика можно проверить соблюдение во время сварки ее средней скорости. В известном способе длина получаемого валика может изменяться в широких пределах в соответствии с широкими пределами сечения валика, из-за того, что сечение валика относится к режимам. Скорость сварки также может изменяться в соответствии с изменением тока дуги, который допускается изменять в широких пределах. В предлагаемом способе сварки наоборот, сечение получаемого валика строго постоянно, так как режимами являются точно устанавливаемые ток дуги и скорость сварки. В технологических картах при этом должны указываться не диапазон возможных токов, а конкретное значение тока сварки и длины сварочного валика, которая намного проще поддается контролю и фактически является параметром контроля скорости сварки. По полученной длине валика сварщик может скорректировать скорость сварки в процессе наложения следующего валика.

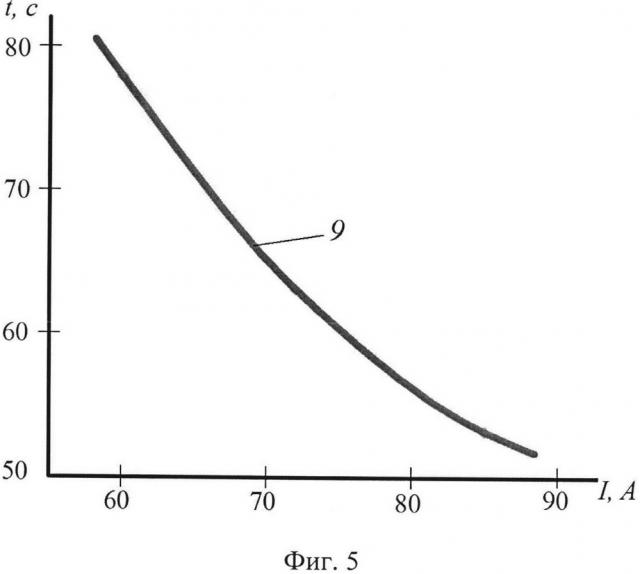

На фиг. 1 представлены зависимости сечения сварочного валика от диаметра стержня, на фиг. 2 представлены зависимости сварочного тока от диаметра электрода по рекомендуемой формуле, на фиг. 3 - аналогичная зависимость, рекомендуемая паспортом на электроды, на фиг. 4 приведены термические циклы при сварке в зоне термического влияния, на фиг. 5 представлена зависимость времени расплавления покрытия электрода от тока дуги, на фиг. 6 - зависимости длины сварочного валика от тока дуги по предлагаемому способу.

На фиг. 1 кривая 1 представляет зависимость поперечного сечения корневого валика FH от коэффициента пропорциональности k для диаметра электрода 2,6 мм при известном способе сварки, кривая 2 такую же зависимость для диаметра электрода 4 мм. Коэффициент k на фиг. 1 изменяется в пределах диапазона коэффициентов С1 и С2 в формуле (1) от 6 до 8 мм.

По известному способу поперечное сечение корневого сварочного валика FH в мм2 выбирают по формуле

где dЭ - диаметр электрода в мм.

Для сварки корневого слоя шва рекомендуется именно такой диапазон диаметров электродов как на фиг. 1. Область между кривыми 1 и 2 представляет допустимые при сварке площади сечения валика. Отношение максимального рекомендуемого сечения к минимальному превышает 2, что легко может привести, при отклонениях тока дуги и скорости сварки, к появлению прожога или непровара. Поэтому в качестве параметра режима сварки целесообразнее задавать не сечение наплавляемого валика, а оптимальную среднюю скорость сварки, учитывающую не только величину сечения валика но и характер термических циклов и проплавление основного металла.

На фиг. 2 представлены зависимости силы тока дуги при сварке корневого валика от диаметра электрода по известному способу.

В известном способе ток дуги выбирается по формуле (2). Фактически это означает нелинейный характер зависимости рекомендуемого тока дуги от диаметра поскольку коэффициент К имеет существенный диапазон изменения для каждого диаметра электрода. Кривая 3 на фиг. 2 получена при минимальных рекомендуемых коэффициентах пропорциональности К, кривая 4 - аналогичная зависимость при максимальных рекомендуемых коэффициентах К. Коэффициент К в известном способе не зависит от полярности сварочной дуги, что показывает невысокую точность рекомендаций по формуле (2).

Диапазон изменения токов от среднего значения составляет около 20% для диаметров 3 и 4 мм и всего 9% для диаметра 2 мм, что свидетельствует о недостаточной достоверности рекомендаций по известному способу. Аналогичный недостаток имеет место и когда ток выбирается из диапазона, рекомендуемого паспортом на электроды.

На фиг. 3 кривая 5 показывает зависимость минимальных рекомендуемых токов от диаметра электродов марки LB-52U для сварки в нижнем положении на обратной полярности тока дуги, кривая 6 - аналогичную зависимость для максимальных рекомендуемых токов. В отличие от рекомендаций на фиг. 2. учитывается полярность дуги. Кривые построены по паспортным данным на электроды. Они подтверждают нелинейный характер изменения тока дуги при изменении диаметра электрода. Эти зависимости имеют индивидуальный характер для каждой марки электрода.

При сварке электросварщик обычно поддерживает скорость перемещения конца электрода относительно изделия постоянной независимо от используемой силы тока, так как ему проще освоить такую технику сварки. Это обусловлено тем, что постоянство скорости перемещения электрода относительно изделия является одним из наиболее сложно осваиваемых навыков. Если, например, скорость подачи электрода обуславливается силой сварочного тока и диаметром стержня, то для обеспечения ее постоянства сварщику достаточно поддерживать постоянной длину дуги, о которой он имеет визуальную информацию, в то время как о скорости сварки он такой информации не имеет. На практике это приводит к значительному изменению скорости сварки при выполнении сварочных валиков, выполняемых разными сварщиками в зависимости от назначаемой силы тока. Выбранный ток может быть оптимальным с позиции удобства и техники сварки конкретного сварщика, но не оптимальным по термическим циклам и провару основного металла и, следовательно, свойствам сварного соединения.

На фиг. 4 представлены термические циклы точки, расположенной на расстоянии у=7 мм от оси сварочной ванны при сварке первого слоя двустороннего шва стыкового соединения толщиной 4 мм из низкоуглеродистой стали без разделки кромок. Термический цикл 7 получен для скорости сварки VC=0,2 см/с, термический цикл 8 для скорости сварки VC=0,4 см/с. Для цикла 7 эффективная мощность источника тепла qИ=800 Вт, для цикла 8 qИ=1600 Вт. Погонная энергия qП сварки для двух термических циклов одинакова qП=4000 Дж/см. Термические циклы получены с помощью формулы для распространения тепла от нормально-кругового источника тепла в пластине, которая имеет вид

Формула для расчета температур при сварке имеет вид

где х, у, z - координаты точки относительно подвижной системы координат источника теплоты, см; координата х является в данном случае положительной в направлении, противоположном скорости сварки;

Т - температура точки, °C;

Т0 - начальная температура пластины, °C;

t - время с момента начала действия движущегося источника тепла, с;

сρ - объемная теплоемкость, Дж/(°C⋅см3);

qи - эффективная мощность дуги, Вт;

δ - толщина пластины, см;

а - коэффициент температуропроводности, см2/с;

t0=1/4ak - постоянная времени, характеризующая сосредоточенность теплового потока от источника тепла к изделию, с;

k - коэффициент сосредоточенности сварочного источника тепла, см-2;

VC - скорость движения источника тепла, см/с;

N - число фиктивных теплоисточников, учитывающих отражение теплоты от поверхностей плоского слоя (пластины). Выбор числа N обуславливается необходимой точностью расчета температур. При расчете увеличивают число N и определяют влияние очередного члена ряда на изменение температуры. При достижении достаточно малых относительных изменений температуры увеличение числа N прекращают.

Эффективная мощность сварочной дуги определяется по формуле

где UД - напряжение дуги;

ηИ - эффективный КПД сварочного источника тепла.

Указанным эффективным мощностям соответствуют приблизительно сварочные токи IД=60 А и IД=120 А при эффективном КПД для сварки покрытым электродом ηИ=0,7 и напряжении дуги UД=20 В. При расчете значения теплофизических коэффициентов принимались для низкоуглеродистой стали: объемная теплоемкость сρ=4,5 Дж/(см3°C), коэффициент температуропроводности а=0,07 см2/с. Плотность осевого теплового потока, была выбрана по литературным данным qO=4200 Вт/см2. Температура плавления стали принималась T1=1520°C. Номинальная температура деталей перед сваркой принималась To=20°C.

Параметры сварочных источников тепла и размеры шва для кривых 7 и 8 на фиг. 4 приведены в таблице 1.

Обозначения в таблице -

k - коэффициент сосредоточенности сварочного источника тепла;

DH - диаметр пятна нагрева;

Е1 - максимальная ширина сварочной ванны (шва);

Н - максимальный провар.

Данные таблицы показывают, что несмотря на одинаковую погонную энергию qИ/VC=const, ширина шва и провар значительно отличаются. Это объясняется тем, что при повышении скорости сварки улучшается использование мощности источника тепла, меньше потери мощности на теплоотвод в основной металл, а больше мощности расходуется на проплавление основного металла.

Также значительная разница имеет место для термических циклов точки, одинаково удаленной от оси шва. Для большей мощности и скорости сварки (кривая 8) рост температуры начинается позже, чем для кривой 7, но максимальная температура цикла выше. Это свидетельствует о том, что при назначении режима ручной сварки в первую очередь должны назначаться совместно скорость сварки и сварочный ток, а не сечение наплавляемого валика.

На фиг. 5 представлена зависимость 9 времени расплавления покрытия электрода марки LB-52U диаметром 2,6 мм от тока дуги в диапазоне рекомендуемых токов. Сварка производилась на обратной полярности дуги, рекомендуемой для данной марки электрода. Кривая 9 представляет аналитическую зависимость, полученную по экспериментальным точкам при минимальном, среднем и максимальном токах дуги с помощью стандартной компьютерной программы, определяющие коэффициенты гиперболической зависимости, имеющей вид

Размерность коэффициента А - секунда, а коэффициента В - А⋅с.

Коэффициенты гиперболической зависимости А и В можно получить по экспериментальным точкам с помощью специальной компьютерной программы, использующей для получения минимальных отклонений расчетных данных от опытных значений метод наименьших квадратов. Опыты показывают, что для получения относительной точности в 0,5% по абсолютной величине по отношению к опытным данным достаточно проведение опытов с квалифицированным сварщиком при минимальном, среднем и максимальном токах дуги, рекомендуемых для данной марки и диаметра электрода.

В случае затруднения в получении аналитической зависимости времени расплавления покрытия от тока дуги можно использовать обычную графическую зависимость, построенную по опытным данным, которая является однозначной для данной марки, полярности дуги и диаметра электрода.

Поскольку при проведении опытов сварщику не всегда удается расплавить все покрытие полностью, то значения времени сварки получается для несколько отличающихся длин покрытий. Для уменьшения погрешности по полученным значениям времени и длины расплавленной части покрытия определялась средняя скорость расплавления покрытия, а затем получали скорректированное время расплавления всего покрытия по формуле

где LП - длина всей покрытой части, равная для электродов марок ОК 53.70 и LB-52U диаметрами 2,5-2,6 мм LП=32,8 см;

VСЭ - средняя скорость расплавления покрытия электродов, полученная в опытах.

Для точек, на основе которых построена кривая на фиг. 5, коэффициент А=4,4 с, В=5040А⋅с. Среднее отклонение аппроксимирующих данных от опытных значений составляет по абсолютной величине 0,4%.

Аналогичная зависимость с коэффициентами А=-7 с и В=5349 А⋅с в диапазоне рекомендуемых токов 60…85 А была получена для электродов марки ОК 53.70 диаметром 2,5 мм. Среднее отклонение аппроксимирующих данных от опытных значений составляет по абсолютной величине 0,5%.

На фиг. 6 представлены зависимости изменения длины сварочного валика от тока дуги при заданной скорости сварки по предлагаемому способу для диаметра электрода 2,6 мм марки LB-52U. Кривая 10 представляет зависимость при средней скорости сварки VC=0,2 см/с а кривая 11 для средней скорости VC=0,3 см/с Длина сварочного валика определялась по формуле

Пространство между кривыми 10 и 11 на фиг. 6 показывает возможный разброс длины валиков при сварке по предлагаемому способу для одного из диаметров электрода. Фактически длина валика представляет результат процесса сварки, который показывает выполнение назначенной скорости сварки и позволяет сварщику самостоятельно регулировать и совершенствовать процесс сварки, как в процессе обучения, так и при выполнении сварочных работ. Длина сварочного валика, наряду со сварочным током должна приводиться в технологии ручной сварки. Скорость сварки при этом также может приводиться, как справочная величина. При формировании технологической карты может подчеркиваться, что соблюдение назначаемых совместно тока и длины валика приводит к соблюдению скорости сварки. При этом одновременно должны устанавливаться необходимые требования к точности подготовки кромок и сборки их под сварку.

Сечение сварочного валика по предлагаемому способу можно определить по формуле, получаемой на основе равенства объемов наплавленного с электрода металла и объема валика

где LЭ - длина покрытой части электрода, см;

ψП - коэффициент потерь электрода на угар и разбрызгивание. В таблице 2 представлены зависимости сечения сварочного валика FH от тока дуги для данных кривых фиг. 6. при ψП=0,04.

Пример 1

Производилась ручная дуговая сварка покрытым электродом по предлагаемому способу корневого шва стыкового соединения пластин из стали 20 толщиной 10 мм с V-образной разделкой кромок на весу. Притупление составило 2 мм, угол скоса кромок 25 градусов. Пластины были собраны с помощью прихваток с зазором 2 мм. Сварка велась электродами марки LB-52U диаметром 2,6 мм, так как для выполнения корневого слоя на весу рекомендуется использовать электроды небольшого диаметра. Длина электрода составляла 350 мм, длина покрытой части 328 мм.

Предварительно была определена гиперболическая зависимость времени расплавления покрытия от тока дуги, коэффициенты которой А=4,4 с, В=5040 А⋅с. В процессе отработки технологии сварки было установлено, что наиболее качественное формирование обратного валика происходит при скорости сварки VC=0,2 см/с и токе дуги IД=70 А. Тогда время расплавления покрытой части электрода равное времени сварки рассчитываем по формуле (7)

t=76,4 с.

Номинальная длина сварочного валика

LH=VCt=0,2⋅76,4=15,3 см.

На длину сварочного валика был установлен допуск, равный ≈±5% от номинального значения, то есть ±8 мм. То есть допускалось, что длина сварочного валика будет лежать в пределах 145…161 мм. После этого аттестованный сварщик выполнял сварку по технологической карте, в которой были указаны скорость сварки в мм/с, ток дуги и номинальная длина сварочного валика и его допустимое отклонение. Получили сварочный валик с малыми отклонениями лицевой и обратной ширины и длиной 148 мм, что укладывалось в установленный допуск. Средняя ширина обратного валика составила 4 мм.

Номинальное сечение сварочного валика по формуле (10)

FH=32,8⋅0,053⋅0,96/15,3=0,11 см2.

Пример 2

Производилась ручная дуговая сварка покрытым электродом по предлагаемому способу. Выполнялось заполнение разделки кромок стыкового соединения пластин из стали 20 толщиной 10 мм с V-образной разделкой кромок, соединения, полученного по примеру 1. Притупление составило 2 мм, углы скоса кромок 25 градусов. Сварка велась электродами марки ОК-53.70 диаметром 3,2 мм, так как при выполнении заполняющих слоев можно повысить сварочный ток, вследствие того, что сварка ведется по выполненному ранее корневому слою шва. Длина электрода составляла 350 мм, длина покрытой части 328 мм.

Предварительно была определена гиперболическая зависимость времени расплавления покрытия от тока дуги, коэффициенты которой А=6 с, В=6841 А⋅с. В процессе отработки технологии сварки было установлено, что наиболее благоприятная структура шва и имеет место при скорости сварки VC=0,3 см/с и токе дуги IД=130 А, с поперечными колебаниями конца электрода с амплитудой 3 мм. Тогда время расплавления покрытой части электрода равное времени сварки рассчитываем по формуле (7)

t=58,6 с.

Номинальная длина сварочного валика

LH=VCt=0,3⋅58,6=17,6 см.

На длину сварочного валика был установлен допуск, равный ≈±5% от номинального значения, то есть ±9 мм. То есть допускалось, что длина сварочного валика будет лежать в пределах 167…185 мм. После этого аттестованный сварщик выполнял сварку по технологической карте, в которой были указаны скорость сварки в мм/с, ток дуги и номинальная длина сварочного валика и его допустимое отклонение. Получили сварочный валик с малыми отклонениями лицевой и обратной ширины и длиной 180 мм, что укладывалось в установленный допуск. Ширина обратного валика составила 4 мм.

Номинальное сечение сварочного валика по формуле (10)

FH=32,8⋅0,08⋅0,96/17,6=0,14 см2.

Предлагаемый способ позволяет использовать оптимальные режимы сварки, применяя сварочный ток в значительно более узком диапазоне, чем в известном способе. Изменение тока возможно только из-за отклонения длины дуги. Скорость и ток сварки выбираются в зависимости сечения проплавления основного металла и оптимальных термических циклов сварки. Качество соблюдения технологии сварки может достаточно точно контролироваться измерением длины сварочного валика. В этом случае швы, выполняемые различными сварщиками выполняются на одинаковой скорости сварки и имеют более стабильные характеристики свойств сварного соединения. То же самое относится к различным валикам, выполняемым одним и тем же сварщикам. Ручная дуговая сварка покрытыми электродами приближается по стабильности качества швов к способам автоматической сварки. При обучении сварщиков с учетом предлагаемого способа они также могут быть ориентированы на обеспечение требуемой скорости сварки, задаваемой током и длиной сварочного валика.

Способ может применяться для всех марок и диаметров электрода от любых сварочных источников питания для ручной дуговой сварки штучными покрытыми электродами. Получение гиперболической зависимости времени расплавления электрода от тока дуги не представляет затруднений и ее коэффициенты могут указываться производителями электродов в паспортах на электроды или определяться потребителями самостоятельно. Это свидетельствует о промышленной применимости предлагаемого способа.

1. Способ ручной дуговой сварки штучными покрытыми электродами заданной марки, включающий выбор диаметра электродов в зависимости от толщины свариваемого металла и вида слоя наплавляемых валиков и осуществление сварки с помощью наплавления валиков на токе из допустимого для выбранных электродов диапазона токов, отличающийся тем, что предварительно определяют зависимость времени расплавления покрытой части электродов от тока дуги, находящегося в диапазоне допустимых токов, и задают скорость сварки и ток дуги, обеспечивающие заданное поперечное сечение сварочного шва, при этом по заданному току дуги и упомянутой зависимости времени расплавления рассчитывают номинальную длину наплавляемых валиков по формуле

где VC - заданная скорость сварки, см/с,

t - время расплавления покрытой части электрода, с,

и задают допускаемое отклонение длины наплавляемых валиков, причем на основании соответствия полученной длины наплавляемых валиков их номинальной длине регулируют скорость сварки.

2. Способ сварки по п. 1, отличающийся тем, что зависимость времени расплавления покрытой части электродов от тока дуги аппроксимируют гиперболической функцией в виде

t=А+В/IД,

где А и В - эмпирические коэффициенты аппроксимации,

IД - ток дуги, А.