Материал для визуализации ик-излучения и способ его получения

Иллюстрации

Показать всеИзобретение относится к области оптического материаловедения и касается материала для визуализации лазерного излучения ближнего ИК-диапазона спектра (1800÷2150 нм) в видимый спектральный диапазон (635÷670 нм). Материал представляет собой тонкие прозрачные полимер-неорганические композитные пленки, содержащие компоненты при следующем соотношении, мас. %: ап-конверсионные частицы Ca1-xHoxF2+x при х=0.06÷0.08 (30.5÷61.3 - в пересчете на Но 4÷8), нанокристаллы целлюлозы (НКЦ) - 5.0÷8.0 и метилцеллюлоза (МЦЛ) - остальное. Технический результат заключается в обеспечении возможности визуализации двухмикронного лазерного излучения в видимый диапазон с высокой интенсивностью люминесценции и высоким порогом лазерной прочности. 2 н. и 3 з.п. ф-лы, 8 ил.

Реферат

Группа изобретений относится к области оптического материаловедения, а именно к материалам для визуализации лазерного излучения в ближнем ИК-диапазоне спектра (1800÷2150 нм) в видимый спектральный диапазон (635÷670 нм). Область применения изобретения - приборы для визуализации двухмикронного лазерного излучения в видимый свет. Лазерное излучение этого диапазона применяется в дистанционном зондировании атмосферы, метеорологии, медицине, светотехнике, лазерной спектроскопии и других областях науки и техники.

Известен материал в виде легированных стекол, который может использоваться в качестве антистоксовых визуализаторов ИК-излучения с длиной волны λ ≈ 890-990 нм, для визуального контроля мощности лазерного ИК-излучения. Люминесцирующее стекло содержит двуокись кремния, окись иттербия Yb2O3, окись эрбия Er2O3 и окись рубидия Rb2O (патент №RU 2490221, С03С 3/095, 2012). Недостатком данного материала является невозможность визуализации ИК-излучения в спектральном диапазоне выше 990 нм.

Известен способ получения видимого света, заключающийся в облучении антистоксового люминофора инфракрасным излучением в спектральном диапазоне 940-1030 нм. В качестве антистоксового люминофора используют неорганический материал активированный трехвалентными эрбием и иттербием, оксосульфид иттрия Y1.9O2S: Er0.05, Yb0.05 со спектральной полосой поглощения, близкой к спектральной полосе ИК-излучения (патент №RU 2313157, H01L 33/00, 2007). Недостатками известного способа является невозможность визуализации ИК-излучения в спектральном диапазоне выше 1030 нм, а также технологическими затруднениями при синтезе однофазных оксосульфидных соединений.

Известен ап-конверсионный материал, включающий фторид иттрия (YF3), легированный иттербием (Yb) и эрбием (Er), инкапсулированный в фосфорилированный полиметилметакрилат (п-ПММА), который преобразует ближнее инфракрасное излучение в видимый свет при облучении диодным лазером с длиной волны λ ≈ 970÷980 нм (Патент № US 7088040, С09K 11/7773, 2006). Недостатком данного материала является невозможность визуализации ИК-излучения в спектральном диапазоне выше 980 нм.

Известны пленочные визуализаторы ИК-излучения и способ их получения. Авторы при описании методики получения пленки указали, что используют минимальное количество (без конкретизации его величины) тщательно растертого стекла ZBLAN или TWL, легированных Er3+, Но3+ и Yb3+, перемешивали с лаком и наносили в виде тонкой пленки на различные материалы: стекло, металлы, пластмассы, кожу, резину, ткани и бумагу. При возбуждении излучением диодного лазера с длиной волны 975 нм наблюдали зеленую люминесценцию в интервале 525÷550 нм (А.П. Савикин, А.Б. Будруев, А.Н. Шушунов, Е.Л. Тихонова, К.В. Шасти, И.А. Гришин. Фторидное и теллуритное стекло для пленочных визуализаторов ИК-излучения // Неорганические материалы. 2014. Т. 50. №11. С. 1261-1265.). Недостатками известного способа является невозможность визуализации ИК-излучения в спектральном диапазоне выше 975 нм, а также значительные трудо- и энергозатраты при синтезе, т.к. необходимо произвести варку стекла (для ZBLAN в токе инертного газа) и осуществить воспроизводимое гомогенное измельчение стекла.

Известны визуализаторы инфракрасного излучения Tm:YLF-лазера на длине волны 1908 нм в виде таблеток, приготовленных из тщательно перетертых образцов керамики PbF2:1%Ho3+. В спектрах люминесценции образцов наблюдались полосы в области длин волн 490, 545 и 650 нм, с максимальной интенсивностью красной полосы (650 нм) (А.П. Савикин, А.С. Егоров, А.В. Будруев, И.Ю. Перунин, И.А. Гришин. Визуализация 1.908 мкм излучения Tm:YLF-лазера керамикой на основе PbF2, легированной ионами Но3+ // Письма в ЖТФ. 2016. Т. 42. №21. С. 47-54). Недостатками данного материала является использование токсичной матрицы фторида свинца, а также повышенные требования к технике безопасности при его производстве и утилизации.

Наиболее близким к предлагаемому техническому решению (прототипом) является способ визуализации двухмикронного лазерного излучения в видимый свет путем возбуждения люминесценции образца инфракрасным излучением, возбуждение осуществляют излучением в спектральном диапазоне 1800÷2150 нм, а в качестве образца берут порошок из размолотого монокристалла CaF2:Ho со спектральной полосой поглощения, близкой к спектральной полосе ИК-излучения, который наносят с помощью связующего на плоскую поверхность, не поглощающую двухмикронное ИК-излучение (патент № RU 2549561, H01L 33/00, 2013). Материал для визуализации включает экран, состоящий из подложки, на которую с помощью связующего (которым может являться силикатный клей) нанесен порошок из размолотого монокристалла CaF2:Ho. Предложено использовать явление ап-конверсии в монокристаллах CaF2:Ho для визуализации двухмикронного лазерного излучения в видимый диапазон. Недостатком известного способа является необходимость выращивания и помола монокристаллов CaF2:Ho, что является трудоемким процессом с высокой энергоемкостью. Важным недостатком полученного визуализатора является его непрозрачность, поскольку порошок из размолотого монокристалла CaF2:Ho нанесен на непрозрачную подложку. Кроме того, порошок CaF2:Ho на подложке не защищен от внешнего воздействия окружающей среды.

Задачей изобретения, представляющего группу объектов - материала и способа его получения, является создание полимер-неорганического композитного материала на основе ап-конверсионных частиц CaF2:Ho для визуализации двухмикронного лазерного излучения в видимый свет с высокой интенсивностью люминесценции и высоким порогом лазерной прочности.

Для решения поставленной задачи предлагается новый материал, который в отличие, от прототипа, представляет собой прозрачные полимер-неорганические композитные пленки на основе армированной нанокристаллами целлюлозы (НКЦ) метилцеллюлозы (МЦЛ), содержащие ап-конверсионные частицы Ca1-xHoxF2+x (х=0.06÷0.08) - пленки МКЦ/НКЦ/Ca1-xHoxF2+x.

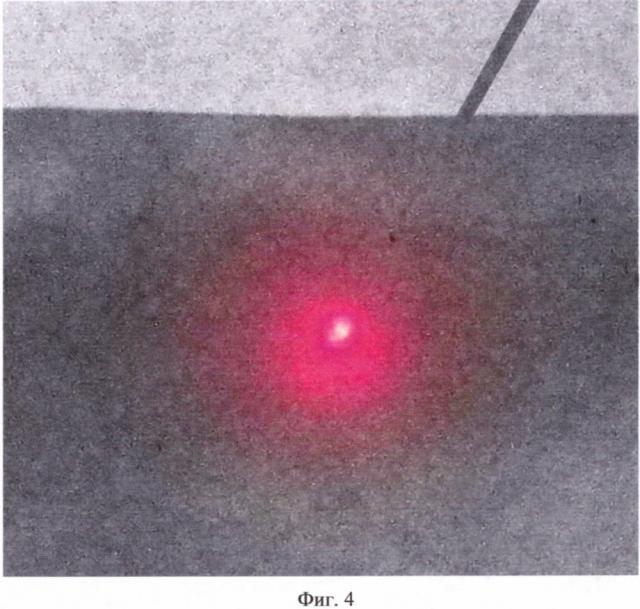

Предпочтительный состав пленки составляет, мас. %: ап-конверсионные частицы Ca1-xHoxF2+x при х=0.06÷0.08 (30.5÷61.3 - в пересчете на Но 4÷8), НКЦ (5.0÷8.0), МЦЛ - остальное. Выбор в качестве полимерной основы МЦЛ, армированной НКЦ, основан на значительном улучшение механических и барьерных свойств (влаго-, газонепроницаемость) с сохранением термической стабильности полимерного нанокомпозита при содержании НКЦ 5-8 мас. % по сравнению с чистой пленкой МЦЛ (Hudson Alves , Wilson Pires Flauzino Neto, Ingrid Souza Vieira da Silva, Joyce Rover Rosa, Daniel Pasquini, Rosana Maria Nascimento de , Hernane da Silva Barud, Sidney Lima Ribeiro. Mechanical, Thermal, and Barrier Properties of Methylcellulose/Cellulose Nanocrystals Nanocomposites. // Polimeros. 2014. vol. 24, n. 6, p. 683-688). Выбор порошков состава Ca1-xHoxF2+x (x=0.06÷0.08) обусловлен тем, что они характеризуются максимальной спектральной плотностью мощности люминесценции, Фиг 1. Содержание в пленке порошка Ca1-xHoxF2+x (х=0.06÷0.08) в диапазоне 30.5÷61.3 мас. % сохраняет пропускание пленки в видимой области спектра на уровне 50%, Фиг. 2., фотография пленки приведена на Фиг. 3. Визуально зарегистрирована люминесценция в красной области спектра композитной пленки МКЦ/НКЦ/Ca0.94Ho0.06F2.06, подвергнутой облучению лазером длиной волны 1912 нм, мощностью 1.12 Вт, диаметр пучка лазера 800 мкм, что свидетельствует о возможности достижения визуализации ИК-излучения, фиг. 4.

Способ отличается от способа-прототипа тем, что предложен вариант визуализации ближнего ИК лазерного излучения с использованием композитных пленок МКЦ/НКЦ/Ca1-xHoxF2+x (х=0.06÷0.08). Пленки обладают высоким порогом лазерной прочности, плотность мощности порога разрушения пленки при возбуждении лазером 1912 нм составила 7,265 кВт/см2. Кроме того, пленки пропускают излучение в отличии от порошков, что имеет положительное значение при юстировке. Полимерный композит создает гомогенные дисперсии с ап-конверсионными частицами без трещин или расслаивания пленки, а также предотвращает возможность локального пирогидролиза фторидов в пятне накачки. Основной функцией использования полимерной матрицы в этом случае является защита ап-конверсионных частиц от воздействия внешней среды с формированием между частицами и матрицей различных видов межатомного взаимодействия: прочных водородных связей как между ОН--группами на поверхности НКЦ и между НКЦ и матрицей МЦЛ, так и межповерхностных водородных связей между ОН--группами НКЦ и F--ионами ап-конверсионных частиц. МКЦ и НКЦ представляют особый интерес, потому что они являются биодоступными, возобновляемыми, нетоксичными и относительно недорогими.

Способ получения материала для визуализации ИК-излучения заключается в смешивании до получения однородной смеси на магнитной мешалке при комнатной температуре в течение 30÷40 минут расчетного объема 2% раствора МЦЛ с диспергированным с помощью ультразвука коллоидным раствором НКЦ (1÷4 мг/мл) с навеской тщательно перетертого в агатовой ступке прокаленного при 750°С порошка Ca1-xHoxF2+x (х=0.06÷0.08) с последующим формованием композитной пленки методом полива полученных коллоидных растворов на подложку из полистирола, высушиванием при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин.

Предпочтительно синтезируют ап-конверсионные порошки Ca1-xHoxF2+x (х=0.06÷0.08) методом соосаждения из цитратных водных растворов (H3Cit) раствором фтороводородной кислоты (HF) соотношение Ca:Cit=1,5:2 и R:Cit=1:2; концентрация H3Cit 2÷2.5 мас. %; рН=1.5; при использовании 250÷300% избытка раствора HF с концентрацией 1.7÷2.7 мас. %, путем прикапывания микродозами раствора цитратов в раствор HF. После центрифугирования осадок сушат на воздухе при 40±5°С. Способ синтеза не требует дополнительной отмывки от посторонних анионов. Для полного исключения образования пиролитического углерода высокотемпературную обработку порошков проводят при 750±5°С в течение 1 часа, скорость нагрева 5°/мин.

Предпочтительно водные дисперсии НЦЛ получают контролируемым гидролизом микрокристаллической целлюлозы 64% раствором серной кислоты при перемешивании в течение 20÷25 минут при температуре 44÷45°С с последующей отмывкой бидистиллированной водой с использованием повторяющихся 4 циклов отмывки-центрифугирования до достижения рН=5. Концентрированную дисперсию НКЦ обрабатывают ультразвуком в течение 10-15 мин.

Способ отличается от способа-прототипа исходными компонентами материала для визуализации ИК-излучения: использование термообработанного порошка Ca1-xHoxF2+x (х=0.06÷0.08) позволяет исключить процесс выращивания монокристаллов. Использование МЦЛ, армированной НКЦ, позволяет получать легкие, эластичные, тонкие и относительно дешевые пленки с достаточной прозрачностью и термостойкостью. Методом дифференциально-сканирующей калориметрии (ДСК) показано, что разрушение пленки начинается на воздухе при температуре около 280°С, экзоэффект при 300°С указывает на окисление органической части кислородом воздуха, которое заканчивается при 440°С (Фиг. 5), что свидетельствует о достаточной термостойкости пленки.

Техническим результатом изобретения является возможность использования полученного тонкопленочного композита МКЦ/НКЦ/Ca1-xHoxF2+x (х=0.06÷0.08) в качестве ИК-визуализаторов двухмикронного лазерного излучения в видимый спектральный диапазон (635÷670 нм), принцип действия которых основан на явлении антистоксовой люминесценции, что подтверждается ниже приведенными примерами. Дополнительным техническим результатом заявленного изобретения является удешевление процессов изготовления материала для ИК-визуализаторов в результате снижения стоимости ап-конверсионного порошка по сравнению с монокристаллом, а также использование биовозобновляемой, нетоксичной, недорогой полимерной матрицы для защиты ап-конверсионных частиц от воздействия внешней среды.

Изобретение проиллюстрировано следующими чертежами.

На Фиг. 1 представлена спектральная плотность мощности ап-конверсионной люминесценции порошков Ca1-xHoxF2+x (х=0.02, 0.06, 0.08) при возбуждении лазерным излучением с длиной волны 1912 нм.

На Фиг. 2 представлены спектры пропускания композитных пленок состава: (1) МЦЛ+9,9% НКЦ; (2) 59.1%МКЦ/7.8%НКЦ/33.1%Са0,92Но0,08F2,08 (содержание Но 4.72 мас. %).

На Фиг. 3 представлена фотография пленки 59.1%МКЦ/7.8%НКЦ/33.1%Са0,92Но0,08F2,08 (содержание Но 4.72 мас. %)/

На Фиг. 4 представлена фотография, демонстрирующая ИК-визуализацию образца композитной пленки состава 52.9%МКЦ/6.2%НКЦ/40.9%Са0.94Но0.06Р2.06 (содержание Но 4.67 мас. %).

На Фиг. 5 представлена ДСК пленки состава 42.0%МКЦ/5.7%НКЦ/52.3%Са0,92Но0,08F2,08 (содержание Но 7.70 мас. %), зарегистрированной на воздухе со скоростью нагрева/охлаждения 5 град/мин.

На Фиг. 6 представлены Спектры люминесценции композитных пленок состава: (1) 42.0%МКЦ/5.7%НКЦ/52.3%Са0,92Но0,08F2,08 (содержание Но 7.70 мас. %), (2) 35.4%МКЦ/5.8%НКЦ/58.8%Са0,98Но0,02F2,02 (содержание Но 2.40 мас. %).

На Фиг. 7 представлена фотография пленки 46.9%МКЦ/6.4%НКЦ/46.7%Са0,93Но0,07F2,07 (содержание Но 6.11 мас. %).

На Фиг. 8 представлен РФА композитной пленки 35.4%МКЦ/5.8%НКЦ/58.8%Са0,98Но0,02F2,03 (содержание Но 2.40 мас. %).

Пример 1. Получение пленки 59.1%МКЦ/7.8%НКЦ/33.1%Са0,92Но0,08F2,08 (содержание Но 4.72 мас. %).

Синтез порошка Са0,92Но0,08F2,08 проводят в две стадии. На первой стадии получают цитратные растворы Са и Но. Для чего навеску СаСО3 10.2779 г растворяют в 1026 мл 2.5% раствора лимонной кислоты, навеску Но2(СО3)3⋅7H2O 2.8392 г растворяют в 171 мл 2% раствора лимонной кислоты при перемешивании с помощью магнитной мешалки в стеклянных стаканах. После полного растворения карбонатов растворы сливают в один стакан и перемешивают в течение 30±5 мин. На второй стадии в реактор из полипропилена вливают 1180 мл 1.7% раствора фтороводородной кислоты и осуществляют синтез активированного фторида путем прикапывания микродозами раствора цитратов в раствор HF, по завершении которого перемешивают полученную суспензию в течение 120±5 минут. После отстаивания осадка маточный раствор декантируют, осадок центрифугируют при 11000 об/мин. Осадок перегружают в чашку из фторопласта-4 и сушат на воздухе при 40±5°С. Высокотемпературную сушку осадка проводят в платиновом тигле в печи СНОЛ при температуре 750±5°С в течение 60±5 минут, скорость нагрева 5°/мин. Выход продукта составил 66-68% от стехиометрии. Согласно данным РФА получен твердый раствор Са0,92Но0,08F2,08 со структурой флюорита с параметром элементарной ячейки а=5,4765(4) , который отличается от параметра индивидуального CaF2 (а=5,46295 , карточка JCPDS №88-2301), что свидетельствует об образовании твердого раствора. Спектр люминесценции полученного порошка приведен на фиг. 1.

Водные дисперсии НКЦ получают контролируемым гидролизом микрокристаллической целлюлозы. Суспензию вода/микрокристаллическая целлюлоза (50 мл/4 г) помещают на ледяную баню, добавляют 56 мл концентрированной серной кислоты по каплям при перемешивании. Затем суспензию нагревают до температуры 44÷45°С при перемешивании в течение 20-25 мин. Суспензию отмывают бидистиллированной водой с использованием 4 циклов отмывки-центрифугирования (10 мин при 5000 об/мин) до достижения рН=5. Концентрированную дисперсию НКЦ после центрифугирования обрабатывают ультразвуком в течение 10-15 минут на УЗ-диспергаторе модель УЗГ13-01/22. Выход НКЦ составил - 30%. Из полученного геля готовят водные дисперсии НКЦ (1÷4 мг/мл), устойчивые более 3 месяцев.

Для приготовления 2% раствора МЦЛ навеску 2.0108 г растворяют в 100 мл бидистиллированной воды, нагретой до 60±5°С, и охлаждают до комнатной температуры, периодически перемешивая. Полученный раствор фильтруют под давлением, используя фильтр Шотта №1.

Для получения композитной пленки 59.1%МКЦ/7.8%НКЦ/33.1%Са0,92Но0,08F2,08 навеску 0.0563 г тщательно перетертого в агатовой ступке прокаленного при 750°С порошка Са0,92Но0,08F2,08 диспергируют с помощью ультразвука с 4 мл коллоидного раствора НКЦ (3.3 мг/мл) в течение 10±1 мин, добавляют 5 мл 2% раствора МЦЛ, перемешивают до получения однородной смеси на магнитной мешалке при комнатной температуре в течение 30÷40 минут. Затем формуют композитную пленку методом полива полученного коллоидного раствора на подложку из полистирола, высушивают при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин. Толщина пленки составляла 25 мкм. Спектр пропускания пленки приведен на Фиг 2. Фотография пленки представлена на Фиг. 3.

Пример 2. Получение пленки 42.0%МКЦ/5.7%НКЦ/52.3%Са0,92Но0,08F2,08 (содержание Но 7.70 мас. %).

Выполняется аналогично примеру 1, но для получения композитной пленки навеску 0.1000 г тщательно перетертого в агатовой ступке прокаленного при 750°С порошка Са0,92Но0,08F2,08 диспергируют с помощью ультразвука с 10 мл коллоидного раствора НКЦ (1.1 мг/мл) в течение 10±1 мин, добавляют 4 мл 2% раствора МЦЛ, перемешивают до получения однородной смеси на магнитной мешалке при комнатной температуре в течение 30÷40 минут. Затем формуют композитную пленку методом полива полученного коллоидного раствора на подложку из полистирола, высушивают при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин. Толщина пленки составляла 26 мкм. Кривая ДСК приведена на Фиг. 5. Спектр люминесценции пленки приведен на Фиг. 6, кривая 1.

Пример 3. Получение пленки 52.9%МКЦ/6.2%НКЦ/40.9%Са0,94Но0,06F2,06 (содержание Но 4.67 мас. %).

Выполняется по примеру 1 с той лишь разницей, что состав порошка Са0,94Но0,06F2,06 для чего навеску СаСО3 10.8498 г растворяют в 1080 мл 2.5% раствора лимонной кислоты, навеску Но2(СО3)3⋅7H2O 2.200 г растворяют в 130 мл 2% раствора лимонной кислоты. На второй стадии используют 1150 мл 1.7% раствора фтороводородной кислоты. Выход продукта составил 68-70% от стехиометрии. Согласно данным РФА получен твердый раствор Са0,94Но0,06F2,06 со структурой флюорита с параметром элементарной ячейки а=5.470(2) . Спектр люминесценции полученного порошка приведен на фиг. 1.

Далее выполняется аналогично примеру 1, но для получения композитной пленки навеску 0.1090 г тщательно перетертого в агатовой ступке прокаленного при 750°С порошка Са0,94Но0,06F2,06 диспергируют с помощью ультразвука с 5 мл коллоидного раствора НКЦ (3.3 мг/мл) в течение 10±1 мин, добавляют 7 мл 2% раствора МЦЛ, перемешивают до получения однородной смеси на магнитной мешалке при комнатной температуре в течение 30÷40 минут. Затем формуют композитную пленку методом полива полученного коллоидного раствора на подложку из полистирола, высушивают при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин. Толщина пленки составляла 29 мкм. ИК-визуализация пленки при облучении лазером длиной волны 1912 нм представлена на Фиг. 4.

Пример 4. Получение пленки 46.9%МКЦ/6.4%НКЦ/46.7%Са0,93Но0,07F2,07 (содержание Но 6.11 мас. %).

Выполняется по примеру 1 с той лишь разницей, что состав порошка Са0,93Но0,07F2,07, для чего навеску СаСО3 10.5592 г растворяют в 1065 мл 2.5% раствора лимонной кислоты, навеску Но2(СО3)3⋅7H2O 2.5248 г растворяют в 154 мл 2% раствора лимонной кислоты. На второй стадии используют 1155 мл 1.7% раствора фтороводородной кислоты. Выход продукта составил 67-69% от стехиометрии. Согласно данным РФА получен твердый раствор Са0,93Но0,07F2,07 со структурой флюорита с параметром элементарной ячейки а=5.473(3) .

Далее выполняется аналогично примеру 1, но для получения композитной пленки навеску 0.1200 г тщательно перетертого в агатовой ступке прокаленного при 750°С порошка Са0,93Но0,07F2,07 диспергируют с помощью ультразвука с 15 мл коллоидного раствора НКЦ (1.1 мг/мл) в течение 10±1 мин, добавляют 6 мл 2% раствора МЦЛ, перемешивают до получения однородной смеси на магнитной мешалке при комнатной температуре в течение 30÷40 минут. Затем формуют композитную пленку методом полива полученного коллоидного раствора на подложку из полистирола, высушивают при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин. Толщина пленки составляла 29 мкм. Фотография пленки приведена на Фиг. 7.

Пример 5. Получение пленки 35.4%МКЦ/5.8%НКЦ/58.8%Са0,98Но0,02F2,02 (содержание Но 2.40 мас. %).

Выполняется по примеру 1 с той лишь разницей, что состав порошка Са0,98Но0,02F2,02, для чего навеску СаСО3 12.1155 г растворяют в 1180 мл 2.5% раствора лимонной кислоты, навеску Но2(СО3)3⋅7Н2О 0.7855 г растворяют в 55 мл 2% раствора лимонной кислоты. На второй стадии используют 1070 мл 1.7% раствора фтороводородной кислоты. Выход продукта составил 68-70% от стехиометрии. Согласно данным РФА получен твердый раствор Са0,98Но0,02F2,02 со структурой флюорита с параметром элементарной ячейки а=5,4599(4) . Спектр люминесценции полученного порошка приведен на фиг. 1.

Далее выполняется аналогично примеру 1, но для получения композитной пленки навеску 0.1667 г тщательно перетертого в агатовой ступке прокаленного при 750°С порошка Са0,98Но0,02F2,02 диспергируют с помощью ультразвука с 15 мл коллоидного раствора НКЦ (1.1 мг/мл) в течение 10+\-1 мин, добавляют 5 мл 2% раствора МЦЛ, перемешивают до получения однородной смеси на магнитной мешалке при комнатной температуре в течение 30÷40 минут. Затем формуют композитную пленку методом полива полученного коллоидного раствора на подложку из полистирола, высушивают при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин. Толщина пленки составляла 31 мкм. Спектр люминесценции пленки приведен на Фиг 6, кривая 2. РФА композитной пленки приведен на Фиг. 8, из которого видно, что пленка состоит из частиц флюоритовой фазы с параметром а=5.459(3) , что соответствует параметру решетки порошка Са0,98Но0,02F2,02 прокаленного при 750°С. Кроме того, на рентгенограмме присутствуют широкие рефлексы, соответствующие целлюлозе Iβ.

1. Материал для визуализации лазерного излучения ближнего ИК-диапазона спектра (1800÷2150 нм) в видимый свет (635÷670 нм), отличающийся тем, что представляет собой тонкие прозрачные полимер-неорганические композитные пленки, содержащие компоненты при следующем соотношении, мас. %: ап-конверсионные частицы Ca1-xHoxF2+x при х=0.06÷0.08 (30.5÷61.3 - в пересчете на Но 4÷8), нанокристаллы целлюлозы (НКЦ) - 5.0÷8.0 и метилцеллюлоза (МЦЛ) - остальное.

2. Материал для визуализации ИК-излучения по п. 1, отличающийся тем, что в качестве ап-конверсионных частиц используют прокаленный при 750°С порошок Ca1-xHoxF2+x (х=0.06÷0.08) со спектральной плотностью мощности ап-конверсионной люминесценции 3.72×10-7÷5.2×10-7 Вт/нм, частицы которого защищены полимерной матрицей от воздействия внешней среды, с формированием между частицами и матрицей различных видов межатомного взаимодействия.

3. Способ получения материала для визуализации ИК-излучения по п. 1, отличающийся тем, что компоненты полимерной матрицы в водном растворе перемешивают с навеской тщательно перетертого в агатовой ступке порошка Ca1-xHoxF2+x (х=0.06÷0.08) с последующим формованием композитной пленки методом полива полученных коллоидных растворов на подложку из полистирола, высушиванием при комнатной температуре на воздухе в течение 2÷3-х дней и при температуре 80÷85°С в течение 40÷60 мин.

4. Способ получения материала для визуализации ИК-излучения по п. 3, отличающийся тем, что ап-конверсионный порошок Ca1-xHoxF2+x (х=0.06÷0.08) синтезируют методом соосаждения из цитратных водных растворов (H3Cit) раствором фтороводородной кислоты (HF) соотношение Ca:Cit = 1,5:2 и R:Cit = 1:2; концентрация H3Cit 2÷2.5 мас. %; рН=1.5; при использовании 250÷300% избытка раствора HF с концентрацией 1.7÷2.7 мас. %, путем прикапывания микродозами раствора цитратов в раствор HF, после центрифугирования осадок сушат на воздухе при 40±5°С.

5. Способ получения материала для визуализации ИК-излучения по п. 3, отличающийся тем, что водные дисперсии НКЦ получают контролируемым гидролизом микрокристаллической целлюлозы 64% раствором серной кислоты при перемешивании в течение 20÷25 минут при температуре 44÷45°С с последующей отмывкой бидистиллированной водой с использованием повторяющихся 4 циклов отмывки-центрифугирования до достижения рН=5, с последующей обработкой ультразвуком в течение 10-15 мин концентрированной дисперсии НКЦ.