Способ очистки внутренней поверхности цистерн от остатков мышьяксодержащих хлорорганических полимерных соединений

Иллюстрации

Показать всеИзобретение относится к технологии очистки внутренних поверхностей цистерн от остатков мышьяксодержащих хлорорганических полимерных соединений, обладающих адгезией к материалу цистерны, и может быть использовано в химической и других отраслях. Способ очистки внутренней поверхности цистерн от остатков мышьяксодержащих хлорорганических полимерных соединений включает в себя вырезку по оси цистерны отверстия для монтажа пропарочного аппарата, ввод в объем цистерны пропарочного аппарата. В состав пропарочного аппарата входит полый вал с вращающимся цилиндрическим наконечником с установленными на нем двумя подвижными полыми телескопическими штангами с основными рабочими и дополнительными соплами на концах. Способ также включает обработку загрязненной поверхности рабочим агентом путем его подачи через сопла под давлением. Основные рабочие сопла, через которые осуществляется распыл рабочего агента на очищаемую поверхность, установлены соосно с телескопическими трубками. Дополнительные сопла, обеспечивающие вращение телескопических штанг за счет энергии истечения струи рабочего агента, установлены во взаимно противоположных направлениях и под углом 90° к оси телескопических штанг. Техническим результатом изобретения является повышение эффективности очистки внутренней поверхности цистерн от трудноизвлекаемых остатков мышьяксодержащих хлорорганических полимерных соединений. 5 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технологии очистки внутренних поверхностей цистерн от остатков мышьяксодержащих хлорорганических полимерных соединией, обладающих адгезией к материалу цистерны, и может быть использовано в химической и других отраслях.

Известен способ мойки, пропарки и дезинфекции цистерн от вязкого продукта, заключающийся в том, что на обрабатываемую поверхность направляют струи рабочего агента и осуществляют их перемещение по этой поверхности, включающий в себя подачу струи одновременно по всей поверхности цистерны, причем сначала в качестве рабочего агента подается пар с температурой, достаточной для размягчения и текучести осадка, и давлением, необходимым для обеспечения неустойчивости осадка, после чего подают моющий и дезинфицирующий рабочие агенты, при этом обработку всеми рабочими агентами осуществляют перекрывающимися струями перемещением их в направлении сверху вниз и снизу вверх, вдоль оси цистерны и под углом и качанием струй для создания их сложного движения при разрыхлении осадка со всех сторон и обеспечения неустойчивости последнего, а в процессе обработки осадок удаляют продвижением его к сливному отверстию цистерны за счет кинетической энергии струй рабочих агентов [SU 1834720].

Основным недостатком данного способа является невозможность точность регулировки расстояния в радиальной плоскости между отверстиями, через которые осуществляется распыл рабочего агента, и внутренней стенкой цистерны, что очевидным образом повышает энерго- и ресурсозатраты на распыл. Кроме того, в патенте отсутствуют примеры его успешной реализации и не приводятся диапазоны основных технологических параметров (состав вязкого продукта, расход рабочего агента, давление в системе подачи, температура, время обработки и т.д.). Указанное обстоятельство не позволяет в должной мере судить об эффективности данного способа.

Известен способ очистки внутренней поверхности цистерн от остатков органических продуктов, который состоит в приготовлении водного раствора заданной концентрации из моющего средства, струйной мойке поверхности цистерны водным раствором моющего средства при заданном давлении струй, откачке полученной эмульсии, разделении эмульсии на водную и органическую фазы с последующим возвращением водной фазы моющего средства в цикл мойки и периодическим удалением органической фазы и шлама в соответствующие емкости, последующем ополаскивании и сушке внутренней поверхности [RU 2357811].

Недостатком в данном случае является то, что заявленный способ применим, преимущественно, для очистки от растительных и минеральных масел, которые в основном, представляют собой смесь насыщенных углеводородов, у которых отсутствуют свободные функциональные группы, и их реакционная способность при нормальных условиях крайне низкая. Данное обстоятельство ограничивает диапазон применения указанного способа для удаления с внутренней поверхности цистерн остатков соединений (например, термопластичных хлорсодержащих полярных полимеров), которые могут проявлять адгезию к материалу цистерн (например, стали), в т.ч. за счет хемосорбции.

Известен способ абразивно-струйной очистки поверхности от органических загрязнений, включающий подачу под давлением на обрабатываемую поверхность абразива в струе сжатого воздуха с добавлением в поток воды поверхностно-активного вещества (ПАВ) [RU 2457933].

Основным недостатком данного способа является неудовлетворительная степень очистки поверхности, если речь идет о высокотоксичных соединениях (например мышьяка, у которого предельно допустимый уровень загрязнения поверхностей технологического оборудования 5 мг/м2).

Известно устройство очистки внутренней поверхности резервуара для хранения или перевозки нефтепродуктов, включающее рукав для подвода моющей жидкости и/или пара, сообщенный с распылительной многосопельной головкой, и средство изменения положения головки, причем распылительная многосопельная головка выполнена в виде двухсекционного корпуса, первая секция которого сообщена с рукавом для подвода моющей жидкости и/или пара, а вторая установлена с возможностью вращения относительно предыдущей и имеет жестко сообщенные с ее боковой поверхностью патрубки с соплами [RU 2160641].

Не смотря на то, что данное устройство обеспечивает очистку внутренней поверхности цистерн от твердых трудноудалямых загрязнителей, его основными недостатками являются конструктивная сложность и низкая скорость обработки поверхности. Так в предлагаемом способе реализации данного устройства никак не учитывается то обстоятельство, что основная часть цистерны это полый цилиндр.

Наиболее близким техническим решением, выбранным в качестве прототипа данного изобретения, является способ очистки емкости от остатков нефтепродуктов, заключающийся в том, что на обрабатываемую поверхность направляют струи рабочего агента и осуществляют их перемещение по поверхности, при этом в качестве рабочего агента используют разогретые до вязкости 4±60 мм2/с, удаленные в процессе очистки емкости остатки нефтепродуктов, которые подают в емкость через введенную в нее полую штангу с поперечными отводами с соплами на конце, расположенными с возможностью истечения струй рабочего агента во взаимно противоположных направлениях и обеспечения различного усилия истечения струй из сопел, а полую штангу закрепляют в отверстии емкости с возможностью вращения относительно продольной оси штанги и отклонения от вертикальной оси емкости на угол до 45° [RU 2200067 МПК В08В 9/093, 10.03.2003].

Основным недостатком данного способа является то, что он не пригоден для очистки внутренних поверхностей цистерн, загрязненных высокотоксичными соединениями (например, соединениями мышьяка), т.к. в качестве рабочего агента используются ранее удаленные загрязнители.

Кроме того, известно, что максимальный удельный поток распыляемого рабочего агента находится на оси факела, и по мере удаления от оси и сопла, он уменьшается [Бородин В.А., Дитякин Ю.Ф., Клячко Л.А., Ягодкин В.И. Распыливание жидкостей. М.: Машиностроение, 1967. - с. 229], т.е. снижается плотность и интенсивность обработки рабочим агентом единицы загрязненной поверхности, а следовательно, и степень его механического воздействия. Как следует из описания способа, обеспечение максимального удельного потока распыляемого рабочего агента, когда угол между осью факела и обрабатываемой поверхностью составляет 90°, а расстояние от сопел до поверхности минимально - конструктивно нереализуемо (особенно это касается очистки торцевых поверхностей цистерн). Заметный рост механического воздействия на единицу загрязненной поверхности в единицу времени, в условиях реализации данного способа, может быть достигнут лишь за счет значительного увеличения давления истечения рабочего агента. Это, в том числе, следует из описания способа, где верхняя граница диапазона изменения давления истечения рабочего агента составляет почти 20 атм. Данное обстоятельство очевидным образом снижает эффективность способа, например, для удаления твердых загрязнителей, обладающих высокой механической прочностью и адгезией к внутренней поверхности цистерны.

Технический результат от использования предлагаемого изобретения заключается в повышении эффективности очистки внутренней поверхности цистерн от трудноудаляемых твердых остатков загрязнителей, в т.ч. содержащих в своем составе высокотоксичные соединения.

Сущность заявляемого способа заключается в следующем.

Способ очистки внутренней поверхности цистерн от остатков мышьяксодержащих хлорорганических полимерных соединений, включающий в себя вырезку по оси цистерны отверстия для монтажа механизма подачи рабочего агента, ввод в объем цистерны механизма подачи рабочего агента, в состав которого входит полый вал с вращающимся цилиндрическим наконечником с установленными на нем двумя подвижными телескопическими штангами с основными рабочими и дополнительными соплами, через которые осуществляется распыл рабочего агента, обработку загрязненной поверхности рабочим агентом путем его подачи через сопла под давлением. В отличие от прототипа, основные рабочие сопла, через которые осуществляется распыл рабочего агента на очищаемую поверхность, установлены соосно с телескопическими штангами, а дополнительные, обеспечивающие вращение телескопических штанг за счет энергии истечения струи рабочего агента, установлены во взаимно противоположных направлениях и под углом 90° к оси телескопических трубок. При этом расстояние от движущихся по круговой траектории основных рабочих сопел до обрабатываемой поверхности цистерны может регулироваться вплоть до 5 мм, угол между осью факела и обрабатываемой поверхностью составляет 45÷90° при очистке торцевой части и 90° при очистке цилиндрической части, а в качестве рабочего агента используется пар давлением 5÷9 атм, который контактирует с очищаемой поверхностью не менее 0,5 с.

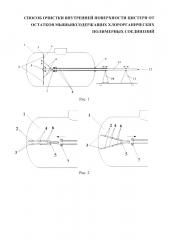

Сущность изобретения поясняется чертежом, где на рис. 1 изображена принципиальная схема устройства для осуществления заявленного способа.

Через отверстие 9, прорезанное по центру в торцевой части цистерны 1 вставляется полый вал 13. Вал 13 состоит из сращиваемых частей. На конце вала установлен вращающийся наконечник 5, на котором подвижно закреплены две диаметрально расположенные телескопические штанги 4 с установленными соосно со штангами основными рабочими паровыми соплами 3 на конце, а также двумя дополнительными паровыми соплами 2, расположенными во взаимно противоположных направлениях и под углом 90° к оси штанг 4. Вращение наконечника 5 и телескопических штанг 4 обеспечивается кинетической энергией истечения струй пара через дополнительные паровые сопла 2. Перемещение наконечника 5 по оси вращения в горизонтальной плоскости осуществляется установленным с внешней стороны цистерны толкателем 11, с которым вал 13 жестко соединен. Рабочее положение паровых сопел 3 регулируется заданием длины телескопических штанг 4, продольным перемещением вала 13, а также продольным перемещением сборной втулки 7, установленной на вал 13. Сборная втулка 7 включает в себя вращающуюся часть, которая соединена со штангами 4 рычагами 6 при помощи шарниров, и продольно движущуюся часть, к которой жестко крепятся направляющие 8, состоящие из сращиваемых частей. Изменение угла наклона телескопических штанг 4 в диапазоне 0÷180° по отношению к оси вращения в поперечной плоскости осуществляется продольным перемещением установленного с внешней стороны цистерны толкателя с втулкой 10, жестко соединенным с продольно движущейся частью сборной втулки 7 при помощи направляющих 8. При этом толкатель с втулкой 10 может двигаться в продольном направлении по оси вала как совместно с валом 13, так и отдельно от него. Вращение наконечника 5 и вращающейся части сборной втулки 7 осуществляется синхронно за счет передачи крутящего момента, создаваемого струями пара 12, истекающими из сопел 2, через рычаги 6. После завершения очистки цистерны 1 телескопические штанги 4 переводятся в положение, когда угол их наклона к оси вала 13 составляет 0° и далее осуществляется извлечение устройства.

На рис. 2 наглядно показано, как изменяется положение рабочих сопел по отношению к очищаемой поверхности в зависимости от положения сборной втулки 7.

Ниже приводится пример реализации описанного способа.

Предварительно на внутренних боковых поверхностях цистерны (внутренний диаметр 2,6 м) были выделены шесть участков размером 1 м2 для нанесения композиции, имитирующей отложения. Далее, на выделенные участки при помощи пульверизатора распылялась смесь: 2,5% масс. 10,10'-оксибисфеноксарсин, 25% масс. хлорированный поливинилхлорид, остальное хлороформ. Смесь равномерно послойно наносилась на внутреннюю поверхность до достижения конечной толщины слоя мышьяксодержащего полимера после его затвердевания и испарения хлороформа ~ 1 мм. Затем по оси цистерны приваривается фланец, к которому крепится устройство врезки, предназначенное для вырезки в цистерне отверстия. Через полученное отверстие в цистерну вводится вал с установленным на нем механизмом для осуществления пропарки. В качестве распылительных устройств применяются сопла Лаваля диаметром 5 мм (основные) и 2 мм (дополнительные). После выставления исходного положения вала и телескопических штанг осуществляется подача пара давлением 5÷9 атм. Продольная скорость движения вала изменяется в диапазоне 0÷1,8 м/ч. Скорость вращения наконечника вала 50÷140 об/мин. Режим движения вала и сборной втулки, который обеспечивает время контакта струи пара с очищаемой поверхностью не менее 0,5 с, заданное расстояние до очищаемой поверхности 5÷15 мм, угол между осью факела и обрабатываемой поверхностью 45÷90° (при очистке торцевой части) и 90° (при очистке цилиндрической части), управляется в автоматическом режиме при помощи ЧПУ после задания геометрических параметров цистерны. По окончании обработки паром загрязненных участков производится смыв с очищенной поверхности для определения остаточного содержания мышьяка.

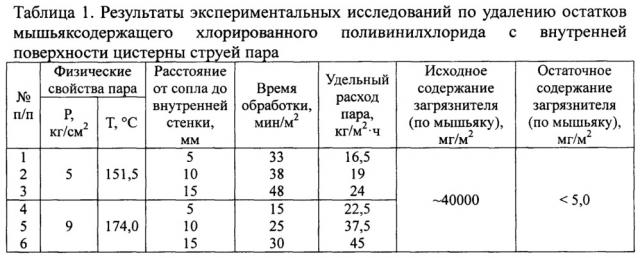

Результаты испытаний приведены в таблице 1.

Продольная скорость движения вала 0÷1,8 м/ч и скорость вращения наконечника 50÷140 об/мин обеспечивают время контакта струи пара давлением 5÷9 атм. с загрязненной поверхностью не менее 0,5 с. При уменьшении времени контакта остаточное содержание загрязнителя на поверхности (по мышьяку) превышало предельно допустимый уровень.

При давлении пара менее 5 атм. и расстоянии сопла от обрабатываемой поверхности больше 15 мм не обеспечивался необходимый напор для удаления затвердевшего загрязнителя.

При давлении пара более 9 атм. равно как и при его распыле на расстоянии менее 5 мм от обрабатываемой поверхности возникал заметный паровой противоток в результате отскока струи от стенки, что в конечном итоге снижало эффективность работы сопла.

Таким образом, предложенный способ позволяет обеспечить эффективную очистку цистерн от трудноизвлекаемых остатков мышьяксодержащих хлорорганических полимерных соединений, обладающих адгезией к материалу цистерны, с качеством, удовлетворяющим требованиям принятых гигиенических нормативов для технологического оборудования.

1. Способ очистки внутренней поверхности цистерн от остатков мышьяксодержащих хлорорганических полимерных соединений, включающий в себя вырезку по оси цистерны отверстия для монтажа пропарочного аппарата, ввод в объем цистерны пропарочного аппарата, в состав которого входит полый вал с вращающимся цилиндрическим наконечником с установленными на нем двумя подвижными полыми телескопическими штангами с основными рабочими и дополнительными соплами на концах, обработку загрязненной поверхности рабочим агентом путем его подачи через сопла под давлением, отличающийся тем, что основные рабочие сопла, через которые осуществляется распыл рабочего агента на очищаемую поверхность, установлены соосно с телескопическими трубками, а дополнительные, обеспечивающие вращение телескопических штанг за счет энергии истечения струи рабочего агента, установлены во взаимно противоположных направлениях и под углом 90° к оси телескопических штанг.

2. Способ по п. 1, отличающийся тем, что расстояние от движущихся по круговой траектории основных рабочих сопел до обрабатываемой поверхности цистерны составляет 5÷45 мм.

3. Способ по п. 1, отличающийся тем, что угол между осью факела и обрабатываемой поверхностью составляет 45÷90° при очистке торцевой части и 90° при очистке цилиндрической части цистерны.

4. Способ по п. 1, отличающийся тем, что в качестве рабочего агента используется пар давлением 5÷9 атм.

5. Способ по п. 1, отличающийся тем, что время контакта рабочего агента и загрязненной поверхности составляет не менее 0,5 с.

6. Способ по п. 1, отличающийся тем, что угол наклона телескопических штанг к оси вращения в поперечной плоскости изменяется от 0 до 180°.