Полимерная композиция для изготовления сотовых панелей

Иллюстрации

Показать всеИзобретение относится к области создания конструкционных материалов (изделий) из полимерных композиций на основе эпоксидной смолы и стеклонаполнителей, которые обладают высокими прочностными, тепло- и шумоизоляционными показателями и могут быть использованы для изготовления различных конструкций, в том числе сотовых панелей, в авиакосмической технике, автомобилестроении, судостроении и других отраслях промышленности. В качестве отвердителя эпоксидной смолы используется полиэтиленполиамин. Полимерная композиция содержит эпоксидную смолу, в качестве наполнителей – плазмообработанное рубленое стекловолокно (стеклоровинг) и наночастицы фуллеренов и аэросила (диоксида кремния). Изделия, выполненные из полимерной композиции, обладают повышенной прочностью. 2 табл.

Реферат

Изобретение относится к химии и технологическим процессам, а более конкретно к композициям на основе эпоксидной смолы, армированной плазмообработанным стекловолокном и наполненной наночастицами фуллеренов и аэросила. Данное изобретение может найти свое применение для изготовления различных конструкций сотовых панелей, в авиакосмической технике, автомобилестроении, судостроении и других отраслях промышленности.

Сотовые панели нашли широкое применение в областях, где требуется высокая прочность при небольшой массе. Сотопанели используются как легкий и прочный заполнитель во многих сэндвич-конструкциях. Они являются распространенным заполнителем из-за таких показателей, как отношение высоких прочности и сопротивления усталостным нагрузкам к небольшой массе. Для изготовления сотового заполнителя используют обширное количество материалов, включая металлы и композиционные материалы.

Для изготовления полимерного композиционного материала в качестве связующего используются эпоксидные смолы, как обладающие повышенным уровнем физико-механических показателей, в сочетании с такими свойствами, как высокая адгезия к металлам, наполнителям, стеклу, строительным и другим материалам, хорошими антикоррозионными характеристиками, водо- и химстойкостью. К тому же, в ходе химической реакции между эпоксидной смолой и отвердителем не выделяются низкомолекулярные продукты, в то же время усадка материала ниже, чем у фенольных или полиэфирных смол.

Известен препрег (композиционный материал-полуфабрикат) для изготовления слоистых изделий на основе эпоксидного связующего и волокнистого наполнителя в виде стеклянных, углеродных, органических жгутов, лент, тканей и/или сочетаний на их основе, при следующем

соотношении компонентов, мас. %:

эпоксидное связующее 28-45

указанный волокнистый наполнитель 55-72.

В качестве эпоксидного связующего препрег содержит, мас. ч:

эпоксиноволачная смола 15-25

эпоксидная смола на основе тетрабромдиана 16-24

эпоксидиановая смола низкомолекулярная 10-20

высокомолекулярная эпоксидная смола 3-6

бис(N,N'-диметилкарбамид)дифенилметан 3-5

растворитель - смесь алифатического спирта

и ацетона в соотношении 1:2 0-50.

Указанное связующее получают путем смешения компонентов с предварительным диспергированием бис(N,N'-диметилкарбамида) в части низкомолекулярной эпоксидиановой смолы, а высокомолекулярную эпоксидную смолу сначала сплавляют с оставшейся частью низкомолекулярной эпоксидиановой смолы, эпоксиноволачной смолой, эпоксидиановой смолой на основе тетрабромдиана при температуре 130-150°С, а затем при температуре 50-70°С совмещают с полученной дисперсией с возможным добавлением необходимого количества растворителя, см. RU Патент №2460745, МПК C08L 63/00 (2006.01), В32В 17/10 (2006.01), С08К 5/05 (2006.01) (2006.01), С08К 13/00 (2006.01), C08J 5/24 (2006.01), 2012.

Данное изобретение имеет следующие недостатки:

- сложный состав и способ изготовления эпоксидного связующего, в том числе использование сложного и энергоемкого процесса диспергирования;

- использование дефицитных веществ: тетрабромдиан, бис(N,N'-диметилкарбамид);

- изготовление препрега - это отдельная трудоемкая и энергоемкая операция;

- использование ацетона в качестве растворителя легковоспламеняющегося вещества, что переводит производство полимерного композиционного материала в повышенный класс пожароопасности. Использование высоких температур переработки 130÷150°С приводит к увеличению энергоемкости процесса.

Известен препрег (композиционный материал-полуфабрикат), полученный на основе термоплавкого эпоксидного связующего и волокнистого наполнителя в виде стеклянных, углеродных, органических жгутов, лент, тканей и/или сочетаний на их основе, при следующем соотношении компонентов, мас. %:

эпоксидное связующее 28-44

указанный волокнистый наполнитель 56-72.

В качестве эпоксидного связующего препрег содержит эпоксидиановую низкомолекулярную смолу, высокомолекулярную эпоксидную смолу, бис(N,N'-диметилкарбамид) дифенилметан, дициандиамид, дополнительно содержит эпоксиноволачную смолу, эпоксидную смолу на основе тетрабромдиана и полисульфон и диоксид кремния, при следующем соотношении компонентов, мас.ч.:

эпоксидиановая смола низкомолекулярная 20-40

высокомолекулярная эпоксидная смола 0,5-7

бис(N,N'-диметилкарбамид) дифенилметан 0,5-1,5

дициандиамид 4,2-5,3

эпоксиноволачная смола 16-38

эпоксидная смола на основе тетрабромдиана 26-32

полисульфон 0,5-7

двуокись кремния 0,5-2

Указанное связующее получают путем путем смешения компонентов с предварительным диспергированием бис(N,N'-диметилкарбамида) в части низкомолекулярнои эпоксидиановой смолы, а высокомолекулярную эпоксидную смолу сначала сплавляют с оставшейся частью низкомолекулярной эпоксидиановой смолы, эпоксиноволачной смолой, эпоксидиановой смолой на основе тетрабромдиана при температуре 130-150°С, а затем при температуре 50-70°С совмещают с полученной дисперсией с возможным добавлением необходимого количества растворителя, см. RU Патент №2486217, МПК C08L 63/00 (2006.01), С08К 13/00 (2006.01), С08К 5/00 (2006.01), В32В 17/10 (2006.01), 2013.

Данное изобретение имеет следующие недостатки:

- сложный состав полимерного связующего;

- использование дефицитных веществ: тетрабромдиан, бис(N,N'-диметилкарбамид), а также дорогостоящего материала полисульфона;

- изготовление препрега - это отдельная трудоемкая и энергоемкая операция.

Известен композитный материал, содержащий поли-п-фенилентерефталамид (ПФТА) и нанотрубки в виде волокон, пленок и других формованных изделий. Способ его получения включает стадии: а) добавления 12 мас. % и менее нанотрубок, характеризующихся аспектным отношением, по меньшей мере, равным 100, и диаметром поперечного сечения, равным 5 нм или менее, к серной кислоте при температуре, превышающей температуру затвердевания серной кислоты; b) уменьшения температуры до значения, меньшего температуры затвердевания серной кислоты, и перемешивания в течение периода времени, достаточного для затвердевания смеси; с) добавления ПФТА к твердой смеси; и d) нагревания до температуры, превышающей температуру затвердевания, и перемешивания смеси с последующим прядением, или поливом, или формованием полученной смеси.

Материал в виде комплексного волокна или нити содержит, по меньшей мере, 5 элементарных нитей и характеризуется пределом прочности при растяжении, по меньшей мере, равным 1,5 ГПа и модулем упругости, по меньшей мере, равным 50 ГПа, см. RU Патент № 2376403, МПК D01F 1/10 (2006.01), D01F 6/60 (2006.01), D01D 5/04 (2006.01), D01D 1/02 (2006.01), C08K 7/06 (2006.01), B82B 1/00 (2006.01), 2009.

Данное изобретение имеет следующие недостатки:

- использование серной кислоты для введения нанотрубок в композитный материал;

- необходимости наполнения нанотрубками до 12 мас. %, что значительно повышает стоимость готового изделия.

Известно также, что прочность композитного материала ограничивается способностью материала армирующих волокон к адгезии со связующим. Недостаточная адгезия приводит к преждевременному разрушению композитного материала с расслоением или отслоением армирующих волокон от массы связующего.

Наиболее близким по технической сущности является препрег (композиционный материал-полуфабрикат) для изготовления сотовых панелей, включающий эпоксидную клеевую композицию и волокнистый наполнитель - стеклянные или углеродные ткани или ленты, при следующем соотношении компонентов, мас. %:

эпоксидная клеевая композиция 30-60

указанный волокнистый наполнитель 40-70,

а эпоксидная клеевая композиция включает эпоксидную основу и отвердитель, в качестве эпоксидной основы она содержит эпоксидную диановую смолу или ее смесь с одной или несколькими эпоксидными смолами, выбранными из группы N,N-тетраглицидиловое производное 3,3'-дихлор-4,4'-диаминодифенилметана, полиглицидилпроизводное низкомолекулярного фенолформальдегидного новолака, триглицидилпроизводное парааминофенола, в качестве отвердителя - дициандиамид и дополнительно содержит полиарилсульфон с концевыми гидроксильными группами, с молекулярной массой 25000 - 45000 и температурой стеклования 190-260°С, являющийся продуктом нуклеофильной поликонденсации бис-(галогенарил)сульфонов с бисфенолами, при следующем соотношении компонентов, мас. ч.:

указанная эпоксидная диановая смола или ее смесь

с одной или несколькими эпоксидными смолами 59-77

дициандиамид 6-11

указанный полиарилсульфон 12-35,

см. RU Патент №2230764, МПК C09J 163/00 (2000.01), C09J 163/02 (2000.01), C08J 5/24 (2000.01), В32В 27/38 (2000.01), В32В 3/12 (2000.01), 2004.

Недостатками указанного композиционного материала являются:

- одним из этапов изготовления стеклопластика является пропитка стекловолокна (стеклоткани), что часто может быть недостаточным для обеспечения адгезии стекловолокон к полимерному связующему. Известно, что прочность композитного материала ограничивается способностью материала армирующих волокон к адгезии с полимерным связующим. Недостаточная адгезия может привести к преждевременному разрушению композитного материала с расслоением или отслоением армирующих волокон от массы связующего;

- изготовление препрега достаточно трудоемкая и энергозатратная технология, что приводит к повышению себестоимости готового изделия.

- сложность состава эпоксидной клеевой композиции.

- композиционный материал имеет сложный состав, технология изготовления сотовых панелей энергоемка и сложна, из него можно изготавливать изделия только в виде листов, что ограничивает его использование для изготовления сотовых панелей сложных конфигураций.

Задачей технического решения является повышение прочности композитного материала на основе заявленной полимерной композиции и упрощение технологии изготовления из нее изделий.

Техническая задача решается полимерной композицией для изготовления сотовых панелей на основе эпоксидной диановой смолы и отвердителя полиэтиленполиамина, включающая волокнистый стеклонаполнитель, которая в качестве волокнистого стеклонаполнителя содержит плазмообработанное рубленое стекловолокно и дополнительно фуллерены и аэросил, при следующем соотношении компонентов, мас. %:

эпоксидная диановая смола 41-52

полиэтиленполиамин 7-8

плазмообработанное рубленое

стекловолокно 40-50

фуллерены 0,01-0,05

аэросил 0,5-2,0

Решение технической задачи позволяет повысить прочность композитного материала на основе заявленной полимерной композиции и упростить технологию изготовления из нее изделий.

В качестве волокнистого стеклонаполнителя используют плазмообработанное стекловолокно. Для этого его подвергают воздействию высокочастотного емкостного разряда (ВЧЕ) пониженного давления. Преимущества этого метода заключаются в ускоренном методе обработки (от 30 с до 30 минут), что экономит энергоресурсы. Для возможности придания различной формы изделиям из полимерного композиционного материала плазмообработанный стеклоровинг подвергают рубке с помощью специального электрического дискового ножа.

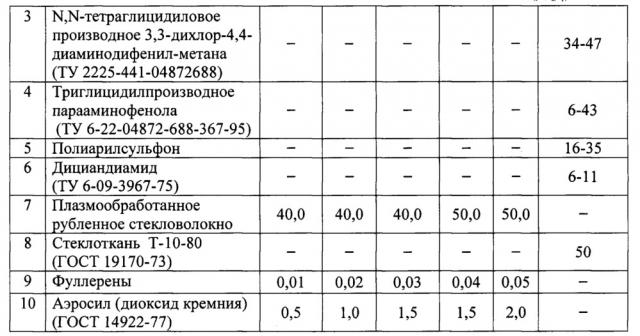

Составы полимерной композиции по примерам 1-5 приведены в таблице 1.

Полимерную композицию получают путем смешения компонентов, указанных в таблице 1.

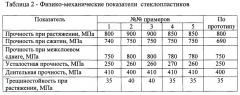

Из полимерной композиции по примерам 1-5 готовят образцы стеклопластиков, определяют их физико-механические показатели (см. Таблица 2), в соответствии с ГОСТ 24778-81 «Пластмассы. Метод определения прочности при сдвиге в плоскости листа», ГОСТ 4651-2014 (ISO 604:2002) «Пластмассы. Метод испытания на сжатие», ГОСТ 32659-2014 (ISO 14130:1997) «Композиты полимерные. Методы испытаний. Определение кажущегося предела прочности при межслойном сдвиге методом испытания короткой балки».

Полимерная композиция для изготовления сотовых панелей на основе эпоксидной полимерной композиции, рубленого плазмообработанного стекловолокна и с наполнением наночастицами фуллеренов и аэросила обеспечивают высокие прочностные свойства:

- на уровне прототипа - при определении трещиностойкости при растяжении, длительной прочности, усталостной прочности;

- при определении прочности при растяжении, прочности при сжатии, прочности при межслоевом сдвиге - до 10%.

Заявляемый объект по сравнению с прототипом позволяет повысить прочность композитного материала, создать высокопроизводительную технологию изготовления сотовых конструкций одинарной и сложной кривизны за один технологический цикл формования, при этом трудоемкость снижается в 3 раза, энергоемкость - в 2 - 3 раза.

Полимерная композиция для изготовления сотовых панелей на основе эпоксидной диановой смолы и отвердителя полиэтиленполиамина, включающая волокнистый стеклонаполнитель, отличающаяся тем, что в качестве волокнистого стеклонаполнителя она содержит плазмообработанное рубленое стекловолокно, дополнительно фуллерены и аэросил, при следующем соотношении компонентов, мас. %:

| эпоксидная диановая смола | 41-52 |

| полиэтиленполиамин | 7-8 |

| плазмообработанное рубленое | |

| стекловолокно | 40-50 |

| фуллерены | 0,01-0,05 |

| аэросил (диоксид кремния) | 0,5-2,0 |