Прессующее устройство, способ изготовления прессованного изделия, используя прессующее устройство, и прессованное изделие

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при штамповке металлической пластины в изделие корытообразного сечения L-образно изогнутой формы вдоль продольного направления на виде сверху. При вдавливании пуансона в штамп первая направляющая поверхность первого штампа предшествующего участка предшествует второй направляющей поверхности второго штампа. При этом ограничивают скольжение первого прижима заготовки и предшествующего участка относительно пуансона, а вдавливание пуансона в штамп продолжают в ограниченном состоянии. Сокращается образование трещин и складок в изделии. 2 н. и 3 з.п. ф-лы, 15 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к прессованному изделию, имеющему внешнюю форму, L-образно изогнутую вдоль продольного направления на виде сверху. Более конкретно, настоящее изобретение относится к прессующему устройству для изготовления прессованного изделия, имеющего корытообразную форму сечения, способу изготовление прессованного изделия, используя прессующее устройство, и прессованному изделию.

УРОВЕНЬ ТЕХНИКИ Кузов автомобиля включает в себя различные конструктивные элементы (например, нижний внешний усиливающий элемент передней стойки, внутренний элемент передней стойки, внешний задний усиливающий элемент порога кузова, внутренний элемент порога кузова и задний боковой элемент). Прессованные изделия часто используются в качестве конструктивных элементов. Во многих случаях, форма сечения прессованного изделия, которое используется в качестве конструктивного элемента, является корытообразной или имеет профиль канавки.

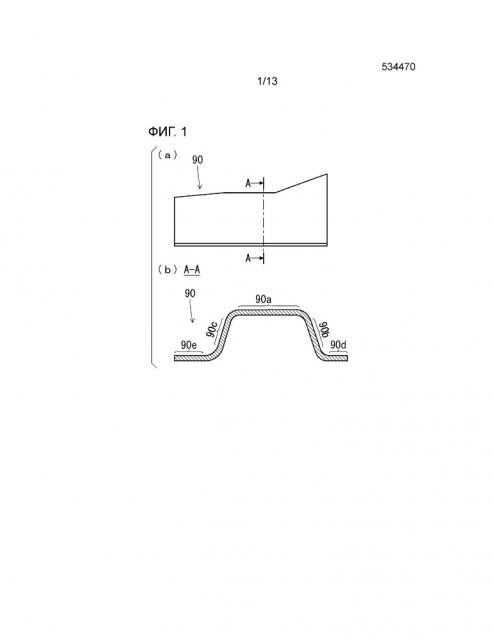

Фиг.1(a) и (b) представляют собой виды, которые схематично изображают пример прессованного изделия, имеющего корытообразное сечение. Среди этих фигур, фиг.1(a) показывает вид сбоку, и фиг.1(b) показывает вид в сечении вдоль линии A-A на фиг.1(a). Как показано на фиг.1(b), прессованное изделие 90 включает в себя участок 90a верхней пластины, участки 90b и 90c вертикальной стенки и фланцевые участки 90d и 90e. Участки 90b и 90c вертикальной стенки присоединены к двум боковым участкам участка 90a верхней пластины соответственно. Фланцевые участки 90d и 90e присоединены к участкам 90b и 90c вертикальной стенки соответственно. Прессованное изделие 90, показанное на фиг.1(a) и (b), продолжается прямолинейно вдоль продольного направления на виде сверху.

Вышеописанный тип прессованного изделия, имеющего корытообразное сечение, сформирован посредством штамповки, используя пуансон и штамп. Во время штамповки, прижим заготовки иногда используется для удерживания края металлической пластины (например, стальной пластины), которая является исходным материалом. Штамповка, которая использует прижим заготовки, также называется «вытяжкой». Дополнительно, при штамповке (вытяжке), иногда вместо прижима заготовки используется плита.

Фиг.2(a) – фиг.2(f) представляют собой виды в сечении, которые схематично изображают рабочие процессы традиционной обычной штамповки (вытяжке). Среди этих фигур, фиг.2(a) изображает состояние до начала штамповки. Фиг.2(b) изображает состояние, в котором заготовка металлической пластины зажата посредством прижимов заготовки. Фиг.2(c) изображает состояние, в котором заготовка металлической пластины зажата, используя плита. Фиг.2(d) и (e) последовательно изображают состояния во время процесса вдавливания пуансона в штамп. Фиг.2(f) изображает состояние, когда формирование завершено. Рабочие процессы, изображенные на фиг.2(a)-(f), изображают случай, когда штамповка выполняется на заготовке металлической пластины 70 для формирования прессованное изделие, имеющее корытообразное сечение. Прессованное изделие имеет участок верхней пластины, участок вертикальной стенки и фланцевый участок.

Прессующее устройство 20 снабжено верхним штампом 40 и нижним штампом 30. Верхний штамп 40 включает в себя штамп 50 и плиту 41. Нижний штамп 30 включает в себя пуансон 31 и прижимы 32 и 33 заготовки, которые смежны двум боковым участкам пуансона 31 соответственно.

Пуансон 31 имеет гравюру штампа, которая отражает форму прессованного изделия. Другими словами, как показано на фиг.2(a), пуансон 31 имеет торцевую поверхность 31a, которая имеет форму, соответствующую участку верхней пластины прессованного изделия. Дополнительно, пуансон 31 имеет внешние боковые поверхности 31b и 31c, которые имеют форму, соответствующую участку вертикальной стенки прессованного изделия.

Штамп 50 имеет гравюру штампа, которая отражает форму прессованного изделия. Другими словами, штамп 50 имеет направляющие поверхности 50c и 50d, которые имеют форму, соответствующую фланцевому участку прессованного изделия соответственно. Кроме того, штамп 50 имеет внутренние боковые поверхности 50a и 50b, которые имеют форму, соответствующую участку вертикальной стенки прессованного изделия. Плита 41 составляет одну часть штампа 50, и имеет торцевую поверхность, которая имеет форму, соответствующую участку верхней пластины прессованного изделия.

Плита 41 установлена на штамп 50 посредством прижимного механизма 42 плиты (например, пружины, резины, газового цилиндра или гидроцилиндра). Тем самым, плита 41 выполнена с возможностью скольжения в направлении штамповки. Следовательно, плита 41 выполнена с возможностью отдельного скольжения относительно штампа 50. Торцевая поверхность плиты 41 обращена к торцевой поверхности 31a пуансона 31. Отметим, что в некоторых случаях плита 41 установлена на штамп или крепежную оснастку или подобное, который выполнен заодно с ползуном (не изображен на чертежах) прессующего устройства, и совершает такое же перемещение, как и ползун.

Прижимы 32 и 33 заготовки поддерживаются скользящим образом в направлении штамповки посредством прижимных механизмов 36 и 37 прижимов заготовки (например, пружины, резины, гидроцилиндра или газового цилиндра) соответственно. В этом случае, термин «направление штамповки» относится к направлению, в котором пуансон 31 и штамп 50 перемещаются относительно во время штамповки. В прессующем устройстве 20, изображенном на фиг.2(a)-(f), вертикальное направление является направлением штамповки.

Прессованное изделие, имеющее корытообразное сечение, которое показано на фиг.1, изготовлено посредством следующих процессов c использованием прессующего устройства 20, выполненного как описано выше. Как показано на фиг.2(a), в состоянии, в котором верхний штамп 40 отведен к верхней стороне, заготовка металлической пластины 70 помещена на верхнюю поверхность нижнего штампа 30. В этом состоянии, верхний штамп 40 опускается. После этого, как показано на фиг.2(b), направляющие поверхности 50c и 50d штампа 50 упираются в прижимы 32 и 33 заготовки через заготовку металлической пластины 70, и прижимные механизмы 36 и 37 прижимов заготовки перемещаются вниз, в то же время, прикладывая возвращающее усилие в направлении вверх. Прижимы 32 и 33 заготовки прижимаются к заготовке металлической пластины 70 посредством возвращающего усилия прижимных механизмов 36 и 37 прижимов заготовки. Тем самым, заготовка металлической пластины 70 зажимается посредством штампа 50 и прижимов 32 и 33 заготовки.

Когда верхний штамп 40 опускается ниже, как показано на фиг.2(c), плита 41 упирается в пуансон 31 через заготовку металлической пластины 70, и прижимной механизм 42 плиты сжимается. Плита 41 прижимается к заготовке металлической пластины 70 посредством возвращающего усилия прижимного механизма 42 плиты. Тем самым, заготовка металлической пластины 70 зажимается посредством пуансона 31 и плиты 41.

В состоянии, в котором заготовка металлической пластины 70 зажата таким образом, верхний штамп 40 опускается ниже. После этого, как показано на фиг.2(d) и (e), пуансон 31 и штамп 50 перемещаются относительно, и пуансон 31 вдавливается в штамп 50. В результате, оба боковых участка в направлении по ширине заготовки металлической пластины 70 перемещаются по направлению к центру вдоль направляющих поверхностей 50c и 50d штампа 50, и совместно с ними, один участок заготовки металлической пластины 70 вдавливается в гравюру штампа 50.

Впоследствии, как показано на фиг.2(f), верхний штамп 40 доходит до нижней мертвой точки. В результате, участок верхней пластины закончен посредством торцевой поверхности 31a пуансона 31 и плиты 41, и участки вертикальной стенки закончены посредством внешних боковых поверхностей 31b и 31c пуансона 31 и внутренних боковых поверхностей 50a и 50b штампа 50. Дополнительно, фланцевые участки закончены посредством направляющих поверхностей 50c и 50d штампа 50 и прижимов 32 и 33 заготовки. Посредством выполнения штамповки таким образом, изготавливается прессованное изделие, имеющее корытообразное сечение.

Следующая технология доступна в качестве предшествующего уровня техники для формирования прессованного изделия, имеющего корытообразное сечение.

Опубликованная японская патентная заявка № 2009-255116 (патентная литература 1) раскрывает технологию, которая использует плиту при выполнении штамповки посредством пуансона и штампа. Согласно технологии, раскрытой в Патентной литературе 1, положение пуансона, положение штампа и положение плиты во время штамповки измеряются. На основе измеренных значений, положение плиты регулируется так, чтобы относительное смещение между плитой и пуансоном оставалось в пределах от 10 до 20 мм до тех пор, пока относительное смещение между штампом и плитой с начала формирования не станет равно нулю. Посредством управления положением плиты таким образом, зазор образуется в заготовке металлической пластины между пуансоном и плитой, и зазор, который образован, выдавливается на более позднем этапе штамповки. Тем самым, технология, описанная в патентной литературе 1, увеличивает области гибки, так чтобы в результате можно было уменьшить пружинение.

Опубликованная международная заявка № WO2011/145679 (патентная литература 2) раскрывает технологию, относящуюся к способу штамповки, который использует штамп, гибочный штамп и плиту. Прессованное изделие, которое изготовлено, используя технологию, раскрытую в патентной литературе 2, имеет внешнюю форму, которая изогнута L-образно вдоль продольного направления на виде сверху. Прессованное изделие включает в себя участок верхней пластины, участки вертикальной стенки, присоединенные к участку верхней пластины, и фланцевые участки, присоединенные к участкам вертикальной стенки. Конкретно, среди двух боковых участков участка верхней пластины, участок вертикальной стенки образован по всей площади бокового участка на изогнутой внутренней стороне. На боковом участке на изогнутой внешней стороне участка верхней пластины образован участок вертикальной стенки только в области от одного края до положения, в котором боковой участок изгибается. Другими словами, прессованное изделие, описанное в патентной литературе 2, имеет неполное корытообразное сечение, в котором участок вертикальной стенки отсутствует на большой области на изогнутой внешней стороне участка верхней пластины.

Согласно технологии, раскрытой в патентной литературе 2, заготовка металлической пластины расположена между штампом и плитой и гибочным штампом, и штамповка выполняется в состоянии, в котором плита расположена смежно или в контакте с заготовкой металлической пластины. В это время, формируются участки вертикальной стенки и фланцевые участки, в то же время смещая скользящим образом по меньшей мере одну часть заготовки металлической пластины по области, соответствующей участку верхней пластины среди всей области штампа. Тем самым, согласно патентной литературе 2, выбрана конфигурация, которая позволяет исключить образование трещин на фланцевом участке и также позволяет исключить образование складок на участке верхней пластины в изогнутой области прессованного изделия.

СПИСОК ПРОТИВОПОСТАВЛЕННЫХ МАТЕРИАЛОВ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентная литература 1: Опубликованная японская патентная заявка № 2009-255116.

Патентная литература 2: Опубликованная международная заявка № WO2011/145679.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Конструктивные элементы корпуса транспортного средства (участок передней стойки, участок бокового порога и подобное) образованы отдельными прессованными изделиями, или образованы путем соединения множества прессованных изделий посредством точечной сварки или подобного. Нижний конец участка передней стойки присоединен к переднему концу участка бокового порога. На участке передней стойки, ее участок, который присоединен к участку бокового порога, образован нижним внешним усиливающим элементом передней стойки и внутренним элементом передней стойки. Прессованное изделие, имеющее корытообразное сечение, используется для нижнего внешнего усиливающего элемента передней стойки. Прессованное изделие, раскрытое в вышеописанной патентной литературе 2, может быть указанно в качестве одного его примера.

Такой нижний внешний усиливающий элемент передней стойки выполнен в форме, которая изогнута L-образно вдоль продольного направления. Эта форма выбрана для того, чтобы улучшить характеристики, такие как жесткость корпуса транспортного средства, а также характеристики безопасности при столкновении.

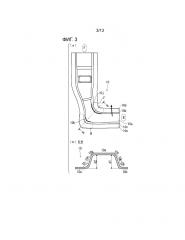

Фиг.3(a) и (b) представляют собой виды, которые схематично изображают другой пример прессованного изделия, имеющего корытообразное сечение. Среди этих фигур, фиг.3(a) показывает вид сверху, и фиг.3(b) показывает вид в сечении вдоль линии B-B на фиг.3(a). Прессованное изделие, показанное на фиг.3(a) и (b), применено к нижнему внешнему усиливающему элементу передней стойки, и имеет внешнюю форму, которая изогнута L-образно вдоль продольного направления на виде сверху, и имеет корытообразное сечение по всей области в продольном направлении. Здесь прессованное изделие такой формы также называется «определенное прессованное изделие». Следует отметить, что на фиг.3(a) и (b), чтобы упростить описание, прессованное изделие, которое используется в качестве нижнего внешнего усиливающего элемента передней стойки, изображено в качестве примера, его нижняя торцевая сторона, которая присоединена к участку бокового порога, называется «задней» в продольном направлении (см. ссылочную позицию «B», обведенную кругом нафиг.3(a)), и верхняя торцевая сторона, которая противоположна «задней», называется «передней» в продольном направлении (см. ссылочную позицию «F», обведенную кругом на фиг.3(a)).

Как показано на фиг.3(b), прессованное изделие 10 включает в себя участок 10a верхней пластины, первый участок 10b вертикальной стенки, второй участок 10с вертикальной стенки, первый фланцевый участок 10d и второй фланцевый участок 10e. Участок 10a верхней пластины имеет L-образно изогнутую область. Первый участок 10b вертикальной стенки присоединен ко всей области бокового участка на изогнутой внутренней стороне среди двух боковых участков участка 10a верхней пластины. Второй участок 10c вертикальной стенки присоединен ко всей площади бокового участка на изогнутой внешней стороне среди двух боковых участков участка 10a верхней пластины. Первый фланцевый участок 10d присоединен к первому участку 10b вертикальной стенки. Второй фланцевый участок 10e присоединен ко второму участку 10c вертикальной стенки.

Как показано на фиг.3(a) и (b), граничный участок 10f между участком 10a верхней пластины и первым участком 10b вертикальной стенки имеет по существу дугообразную область 10j длиной в четверть окружности (здесь также называемую «первая дугообразная область участка верхней пластины»), которая изогнута вдоль изогнутой области участка 10a верхней пластины (см. жирную линию на фиг.3(a)). Дополнительно, граничный участок 10g между участком 10a верхней пластины и вторым участком 10c вертикальной стенки также имеет по существу дугообразную область 10k длиной в четверть окружности (здесь также называемую как «вторая дугообразная область участка верхней пластины»), которая изогнута вдоль изогнутой области участка 10a верхней пластины (см. жирную линию на фиг.3(a)).

Определенное прессованное изделие 10 может быть изготовлено посредством штамповки, используя пуансон, штамп и прижим заготовки. Однако, при использовании высокопрочной металлической пластины, например, металлической пластины, имеющей прочность на растяжение (TS - tensile strength) 590 МПа или более, в качестве заготовки металлической пластины, возможно образование трещин или складок в прессованном изделии 10.

С другой стороны, даже в случае использования металлической пластины, имеющей прочность на растяжение (TS) менее 590 МПа, в качестве заготовки металлической пластины, если глубина d1 первого участка 10b вертикальной стенки или глубина d2 второго участка 10c вертикальной стенки велика, возможно образование трещин или складок в прессованном изделии 10. Дополнительно, трещины или складки также могут образоваться в прессованном изделии 10 в случае, когда радиус кривизны первой дугообразной области 10j участка верхней пластины мал, или в случае, когда радиус кривизны второй дугообразной области 10k участка верхней пластины мал.

Фиг.4(a)-(c) представляют собой виды, которые изображают распределение показателя уменьшения толщины пластины, когда определенное прессованное изделие изготовлено посредством штамповки. Среди этих фигур, фиг.4(a) изображает случай, когда определенное прессованное изделие, показанное на вышеописанной фиг.3, изготовлено посредством вытяжки, используя пуансон, штамп и прижим заготовки. Фиг.4(b) изображает случай, когда определенное прессованное изделие, имеющее форму, в которой один конец в продольном направлении закрыт, изготовлено посредством такой же вытяжки, как используется в случае, изображенном на фиг.4(a). Фиг.4(c) изображает случай, когда определенное прессованное изделие, показанное на вышеописанной фиг.3, изготовлено посредством вытяжки, используя плиту помимо пуансона, штампа и прижима заготовки. На фиг.4(a)-(c), показатели уменьшения толщины пластины обозначены степенями затенения, и форма контура заготовки металлической пластины 70 до штамповки показана сплошной линией. Показатель уменьшения толщины пластины является показателем (%) уменьшения толщины пластины на основе толщины заготовки металлической пластины 70.

Показатель уменьшения толщины пластины был определен путем анализа методом конечных элементов (МКЭ). Тогда в качестве заготовки металлической пластины была использована двухфазная пластина из высокопрочной стали класса 980 МПа, имеющая толщину 1,6 мм. Размеры и форма прессованного изделия были такими же, как в примерах, которые описаны ниже. Показатель rtb уменьшения толщины пластины (%) был вычислен по следующей Формуле (1).

rtb=(tb-t)/tb×100 (1)

В вышеприведенной формуле (1), tb представляет толщину (мм) заготовки металлической пластины, и t представляет толщину (мм) прессованного изделия.

Как показано на фиг.4(a), в случае, когда определенное прессованное изделие было изготовлено посредством вытяжки, используя пуансон, штамп и прижим заготовки, возникает заметное уменьшение толщины в области X изогнутой внутренней стороны второй дугообразной области участка верхней пластины. В этом случае, вследствие характеристик материала, выбранного для заготовки металлической пластины, если показатель уменьшения толщины пластины составляет более чем около 18%, трещины образуются в фактическом выполненном изделии, которое получено штамповкой. Следовательно, в определенном прессованном изделии, показанном на Фиг.4(a), трещины образуются в области X. Отметим, что область X включает в себя вторую дугообразную область участка верхней пластины, которая граничит с областью X, а также окрестность этой дугообразной области.

Дополнительно, в случае определенного прессованного изделия, показанного на фиг.4(a), в области Y на изогнутой внешней стороне первой дугообразной области участка верхней пластины, показатель уменьшения толщины пластины неоднократно увеличивается и уменьшается в течение короткого цикла вдоль продольного направления. Это означает, что складки образуются в фактически выполненном изделии, которое получено штамповкой. Следовательно, для определенного изделия, показанного на фиг.4(a), складки образуются в области Y. Отметим что, область Y включает в себя первую дугообразную область участка верхней пластины, граничащую с областью Y, а также окрестность этой дугообразной области.

Как показано на фиг.4(b), в случае, когда определенное прессованное изделие, имеющее форму, в которой один конец в продольном направлении закрыт, было изготовлено посредством вытяжки, выполненной аналогично тому, как в случае с определенным прессованным изделием, изображенным на фиг.4(a), уменьшение толщины возникает в той же области X, как и на фиг.4(a). Однако, поскольку величина уменьшения толщины сократилась по сравнению с определенным прессованным изделием, изображенным на фиг.4(a), образование трещин сокращено. Дополнительно, в определенном прессованном изделии, показанном на фиг.4(b), складки образуются в той же области Y, как и на фиг.4(a). Отметим, что поскольку определенное прессованное изделие, показанное на фиг.4(b), имеет форму, в которой первый участок вертикальной стенки и второй участок вертикальной стенки соединены на заднем конце в продольном направлении, формы пуансона, штампа и заготовки металлической пластины были изменены для соответствия этой форме.

Как показано на фиг.4(c), в случае, когда определенное прессованное изделие было изготовлено посредством вытяжки, выполненной используя плиту помимо пуансона, штампа и прижима заготовки, возникает заметное уменьшение толщины в той же области X, как и на фиг.4(a). Следовательно, трещины образуются в области X. Дополнительно, в определенном прессованном изделии, показанном на фиг.4(c), образование складок исключено в области Y.

В определенных прессованных изделиях, показанных на фиг.4(a)-(c), большое количество остаточного металла обеспечено в области Z (см. вышеописанную фиг.3(a)) первого фланцевого участка на изогнутой внутренней стороне, которая соответствует изогнутой области участка верхней пластины. Этот остаток металла получен из-за увеличения ширины заготовки металлической пластины. В случае, когда этот остаточный металл не обеспечен, как показано на вышеописанной фиг.3(a), возможно образование трещин в области Z. Область Z включает в себя дугообразную область (здесь также называемую «первая дугообразная область фланцевого участка»), которая граничит с областью Z среди всей площади граничного участка между первым фланцевым участком и первым участком вертикальной стенки, а также окрестность этой дугообразной области.

В качестве способа подавления образования таких трещин или складок, возможно применить технологию, раскрытую в вышеуказанной патентной литературе 1 для вытяжки определенного прессованного изделия. В этом случае, поскольку плита используется при штамповке посредством пуансона и штампа, возможно до некоторой степени сократить складки в области Y. Однако, с другой стороны, складки будут образовываться в области W (см. вышеописанную фиг.3(a)) на втором фланцевом участке на изогнутой внешней стороне, которая соответствует изогнутой области участка верхней пластины. Область W включает в себя дугообразную область (здесь также называемая «вторая дугообразная область фланцевого участка»), которая граничит с областью W, среди всей площади граничного участка между вторым фланцевым участком и вторым участком вертикальной стенки, а также окрестность этой дугообразной области.

Дополнительно, прессованное изделие, которое выбрано в качестве объекта производства при помощи технологии, раскрытой в вышеуказанной патентной литературе 2, является прессованным изделием, имеющим неполное корытообразное сечение, в котором участок вертикальной стенки отсутствует на большом протяжении. Следовательно, трудно применить технологию, раскрытую в патентной литературе 2, для вытяжки определенного прессованного изделия. Если, например, технология, раскрытая в патентной литературе 2, были применена для вытяжки определенного прессованного изделия, складки будут образовываться в области W (смотри вышеуказанную фиг.3(a)) второго фланцевого участка.

Настоящее изобретение было предложено с учетом фактических обстоятельств, которые описаны выше. Задача настоящего изобретения состоит в обеспечении прессующего устройства, имеющего признак, описанный здесь в отношении прессованного изделия, которое имеет внешнюю форму, которая изогнута L-образно вдоль продольного направления на виде сверху, и также имеет корытообразное сечение по приблизительно всей площади в продольном направлении, способа изготовления прессованного изделия, используя прессующее устройство, и прессованного изделия:

обеспечение прессованного изделия, в котором сокращены трещины и складки.

РЕШЕНИЕ ЗАДАЧИ

Прессующее устройство согласно одному варианту выполнения настоящего изобретения является прессующим устройством для изготовления прессованного изделия, имеющего внешнюю форму, которая изогнута L-образно вдоль продольного направления на виде сверху.

Прессованное изделие включает в себя:

участок верхней пластины, включающий в себя L-образно изогнутую область;

первый участок вертикальной стенки, который присоединен к боковому участку на изогнутой внутренней стороне среди двух боковых участков участка верхней пластины;

второй участок вертикальной стенки, который присоединен к боковому участку на изогнутой внешней стороне среди двух боковых участков участка верхней пластины;

первый фланцевый участок, который присоединен к первому участку вертикальной стенки; и

второй фланцевый участок, который присоединен ко второму участку вертикальной стенки.

Прессующее устройство включает в себя пуансон, первый прижим заготовки, второй прижим заготовки, штамп, плиту, предшествующий участок и ограничительный механизм.

Пуансон имеет торцевую поверхность, первую внешнюю боковую поверхность и вторую внешнюю боковую поверхность, которые имеют формы, которые соответствуют участку верхней пластины, первому участку вертикальной стенки и второму участку вертикальной стенки соответственно.

Первый прижим заготовки расположен смежно с изогнутой внутренней стороной пуансона, и выполнен с возможностью скольжения в направлении штамповки.

Второй прижим заготовки расположен смежно с изогнутой внешней стороной пуансона, и выполнен с возможностью скольжения в направлении штамповки.

Штамп образует пару с пуансоном, первым прижимом заготовки и вторым прижимом заготовки, и включает в себя первую внутреннюю боковую поверхность и вторую внутреннюю боковую поверхность, которые имеют формы, которые соответствуют первому участку вертикальной стенки и второму участку вертикальной стенки соответственно, и первую направляющую поверхность и вторую направляющую поверхность, которые обращены к первому прижиму заготовки и второму прижиму заготовки соответственно.

Плита составляет одну часть штампа и выполнена с возможностью скольжения в направлении штамповки и среди всей области торцевой поверхности пуансона обращена по меньшей мере к области, которая соответствует изогнутой области участка верхней пластины.

Предшествующий участок составляет одну часть штампа и выполнен с возможностью скольжения в направлении штамповки и среди всей области первой направляющей поверхности и первой внутренней боковой поверхности включает в себя по меньшей мере область, которая соответствует изогнутой области участка верхней пластины.

Операции прессующего устройства описаны ниже.

При вдавливании пуансона в штамп посредством относительного перемещения пуансона и штампа в направлении штамповки для формирования из металлической пластины прессованного изделия, первая направляющая поверхность предшествующего участка предшествует второй направляющей поверхности штампа, и формируются первый участок вертикальной стенки и первый фланцевый участок. После этого, скольжение первого прижима заготовки и предшествующего участка относительно пуансона ограничивается посредством ограничительного механизма, и вдавливание пуансона в штамп продолжается в ограниченном состоянии, и формируются второй участок вертикальной стенки и второй фланцевый участок.

Вышеописанное прессующее устройство может иметь конфигурацию, которая дополнительно включает в себя буфер и ограничитель.

Буфер скользящим образом поддерживает первый прижим заготовки в направлении штамповки посредством штока буфера.

Ограничитель ограничивает скольжение первого прижима заготовки.

В случае этой конфигурации, посредством отделения штока буфера и первого прижима заготовки, в то же время ограничивая скольжение первого прижима заготовки посредством ограничителя, ограничительный механизм ограничивает скольжение первого прижима заготовки, и ограничивает скольжение предшествующего участка, следуя за ограничением первого прижима заготовки.

Вышеописанное прессующее устройство может использовать конфигурацию, которая дополнительно включает в себя прижимной механизм взамен вышеописанной конфигурации.

Прижимной механизм скользящим образом поддерживает первый прижим заготовки в направлении штамповки.

В случае этой конфигурации, ограничительный механизм ограничивает первый прижим заготовки посредством ограничения скольжения первого прижима заготовки, и ограничивает скольжение предшествующего участка, следуя за ограничением первого прижима заготовки.

Способ изготовления прессованного изделия согласно одному варианту выполнения настоящего изобретения является способом, который, при изготовлении вышеописанного прессованного изделия из металлической пластины посредством штамповки, формирует первый участок вертикальной стенки и первый фланцевый участок перед формированием второго участка вертикальной стенки и второго фланцевого участка.

Описанный способ изготовления может использовать следующую конфигурацию.

Способ изготовления прессованного изделия использует вышеописанное прессующее устройство, и включает в себя процесс удерживания и процесс формирования.

В процессе удерживания, в состоянии, в котором первая направляющая поверхность предшествующего участка предшествует второй направляющей поверхности штампа, металлическая пластина зажимается посредством первого прижима заготовки, второго прижима заготовки и плиты.

В процессе формирования, посредством относительного перемещения пуансона и штампа в направлении штамповки, пуансон вдавливается в штамп для формирования из металлической пластины прессованного изделия.

Процесс формирования включает в себя первый этап и второй этап.

На первом этапе, в состоянии, в котором первая направляющая поверхность предшествующего участка предшествует второй направляющей поверхности штампа, выполняют вдавливание пуансона в штамп для формирования первого участка вертикальной стенки и первого фланцевого участка.

На втором этапе, скольжение первого прижима заготовки и предшествующего участка относительно пуансона ограничивают посредством ограничительного механизма, и продолжают вдавливание пуансона в штамп в ограниченном состоянии для формирования второго участка вертикальной стенки и второй фланцевый участок.

Прессованное изделие согласно одному варианту выполнения настоящего изобретения имеет внешнюю форму, которая изогнута L-образно вдоль продольного направления на виде сверху.

Прессованное изделие включает в себя:

участок верхней пластины, включающий в себя L-образно изогнутую область;

первый участок вертикальной стенки, который присоединен к боковому участку изогнутой внутренней стороны среди двух боковых участков участка верхней пластины;

второй участок вертикальной стенки, который присоединен к боковому участку изогнутой внешней стороны среди двух боковых участков участка верхней пластины;

первый фланцевый участок, который присоединен к первому участку вертикальной стенки; и

второй фланцевый участок, который присоединен ко второму участку вертикальной стенки;

в котором, его прочность на растяжение составляет 590 МПа или более.

ПОЛЕЗНЫЕ ЭФФЕКТ ИЗОБРЕТЕНИЯ

Прессующее устройство, способ изготовления прессованного изделия, используя прессующее устройство, и прессованное изделие настоящего изобретения имеют следующий примечательный полезный эффект:

обеспечение прессованного изделия, в котором сокращены трещины и складки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[Фиг.1] Фиг.1(a) и (b) представляют собой виды, которые схематично изображают один пример прессованного изделия, имеющего корытообразное сечение.

[Фиг.2] Фиг.2(a) - Фиг.2(f) представляют собой виды в сечении, которые схематично изображают рабочие процессы традиционной штамповки.

[Фиг.3] Фиг.3(a) и (b) представляют собой виды, которые схематично изображают другой пример прессованного изделия, имеющего корытообразное сечение.

[Фиг.4] Фиг.4(a)-(c) представляют собой виды, которые изображают распределение показателя уменьшения толщины пластины, когда определенное прессованное изделие изготовлено посредством штамповки.

[Фиг.5] Фиг.5 представляет собой вид в сечении, который схематично изображает прессующее устройство первого варианта выполнения настоящего изобретения.

[Фиг.6] Фиг.6(a)-(e) представляют собой виды в сечении, которые схематично изображают рабочие процессы штамповки посредством прессующего устройства первого варианта выполнения настоящего изобретения.

[Фиг.7] Фиг.7(a)-(e) представляют собой виды в сечении, которые схематично изображают рабочие процессы штамповки посредством прессующего устройства второго варианта выполнения настоящего изобретения.

[Фиг.8] Фиг.8 представляет собой вид в сечении, который схематично изображает верхний штамп в прессующем устройстве третьего варианта выполнения настоящего изобретения.

[Фиг.9] Фиг.9 представляет собой вид сверху прессованного изделия, который схематично изображает пример области, в которую упирается предшествующий участок в нижней мертвой точке.

[Фиг.10] Фиг.10 представляет собой вид сверху прессованного изделия, который схематично изображает пример области, в которую упирается плита в нижней мертвой точке.

[Фиг.11] Фиг.11(a)-(g) представляют собой виды в сечении, которые схематично изображают рабочие процессы штамповки согласно четвертому варианту выполнения настоящего изобретения.

[Фиг.12] Фиг.12 представляет собой вид сверху, который схематично изображает прессованное изделие, которое изготовлено посредством штамповки по примеру 1.

[Фиг.13] Фиг.13 представляет собой вид, который изображает распределение показателя уменьшения толщины пластины, когда определенное прессованное изделие изготовлено посредством штамповки по примеру 1.

[Фиг.14] Фиг.14 представляет собой вид, который изображает пример распределения показателя уменьшения толщины пластины, когда определенное прессованное изделие изготовлено посредством штамповки по примеру 2.

[Фиг.15] Фиг.15(a)-(c) представляют собой виды, которые изображают зависимость между разностью хода между штампами и показателем уменьшения толщины пластины по результатам примера 2.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Для достижения вышеописанной задачи, настоящие авторы выполнили различные эксперименты и провели локальные исследования. В результате, как показано на фиг.5, которая описана ниже, настоящие авторы обнаружили, что при штамповке (вытяжке), используя прижимы 32 и 33 заготовки вместе с плитой 41, предпочтительно, чтобы направляющая поверхность (первая направляющая поверхность) 50c на изогнутой внутренней стороне штампа предшествовала направляющей поверхности (вторая направляющая поверхность) 50d на его изогнутой внешней стороне. В этом случае, до других участков формируется изогнутая внутренняя сторона изогнутой области участка верхней пластины, более конкретно, первый участок вертикальной стенки и первый фланцевый участок. В результате, заготовка металлической пластины опирается на изогнутую внутреннюю сторону. Следовательно, по сравнению со случаем, когда первая направляющая поверхность 50c не предшествует, формируется состояние, в котором имеется избыток заготовки металлической пластины вблизи второй дугообразной области 10k участка верхней пластины. В этом состоянии, формируется изогнутая внешняя сторона изогнутой области участка верхней пластины, более конкретно, второй участок вертикальной стенки и второй фланцевый участок. Тем самым, уменьшение толщины в области X изогнутой внутренней стороны второй дугообразной области 10k участка верхней пластины может быть сокращено, и в результате возможно сократить образование трещин.

Дополнительно, используя прижимы 32 и 33 заготовки вместе с плитой 41, образование складок в области Y изогнутой внешней стороны первой дугообразной области 10j участка верхней пластины