Способ получения холоднокатаного стального плоского изделия для глубокой вытяжки и вытяжки с утонением, стальное плоское изделие и его применение

Иллюстрации

Показать всеИзобретение относится к непрерывному литью, совмещенному с прокаткой. Расплав стали, содержащий (мас.%): С – до 0,008, Al – до 0,005, Si - 0,043, Mn - 0,15-0,5, Р – до 0,02, S – до 0,03, N – до 0,020, необязательно: до 0,03 Ti и до 0,03 Nb, остальное – железо и неизбежные примеси, приготавливают с использованием бескальциевой обработки методами вторичной металлургии, включающими вакуумную обработку и обработку в ковше-печи, в течение которой расплав стали выдерживают под слоем шлака с содержанием Mn + Fe < 15 мас.%. Методом непрерывной разливки получают слиток и отрезают от него тонкий сляб или методом непрерывной разливки получают литую полосу. Сляб или полосу подвергают горячей прокатке с получением горячекатаной полосы толщиной менее 2,5 мм, которую сматывают в рулон, а затем подвергают холодной прокатке для получения холоднокатаного плоского изделия толщиной 0,5 мм. Полученное изделие применяют для изготовления банок, в том числе аэрозольных, элементов укупорки, кронепробок или распылителей. Достигается степень чистоты стального расплава от неметаллов, обеспечивающая способность стали к глубокой вытяжке и вытяжке с утонением. 4 н. и 11 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к способу получения холоднокатаного стального плоского изделия толщиной до 0,5 мм для глубокой вытяжки и вытяжки с утонением. Также изобретение относится к полученному этим способом стальному плоскому изделию и к эффективному применению соответствующего стального плоского проката.

Способы, о которых здесь идет речь, осуществляются на так называемых «литейно-прокатных установках», у которых разливка стали в слитки и последующие процессы прокатки при производстве горячекатаных полос согласованы между собой таким образом, что возможно непрерывное чередование процессов разливки и прокатки. За счет этого удается исключить затраты, возникающие при традиционном изготовлении слябов с повторным нагревом и черновой прокаткой.

На литейно-прокатных установках сталь разливается с получением непрерывно вытягиваемого слитка, от которого затем непосредственно отрезают тонкие слябы, которые после этого также непосредственно прокатывают в горячем виде для изготовления полосы. Опыт, приобретенный при эксплуатации литейно-прокатных установок, и преимущества совмещенного литья и прокатки описаны у W. Bald и др. «Innovative Technologie zur Banderzeugung» (Инновационная технология производства полос), Stahl und Eisen 119 (1999) №9, стр. 77-85, и у С.Hendricks и др. «Inbetriebnahme und erste Ergebnisse der Gieβwalzanlage der Thyssen Krupp Stahl AG» (Ввод в эксплуатацию и первые результаты работы литейно-прокатной установки на фирме Thyssen Krupp Stahl AG"), Stahl und Eisen 120 (2000) №2, стр. 61-68. На существующих в настоящее время литейно-прокатных установках могут производиться горячекатаные полосы толщиной менее 3 мм.

Несмотря на технологические преимущества, обеспечиваемые обычными литейно-прокатными установками, с момента промышленного внедрения этих установок не удается производить с необходимой надежностью стали, обладающие достаточной для глубокой вытяжки и вытяжки с утонением изотропией своих деформационных свойств, посредством установок непрерывной отливки тонких слябов или соответствующих литейно-прокатных установок. Так, например, выяснилось, что обычные, отлитые из раскисленных алюминием сталей тонкие слябы и произведенные из них горячекатаные полосы не пригодны для изделий, к степени чистоты и качеству поверхности которых предъявляются жесткие требования. Поэтому горячекатаная полоса, предназначенная, в частности, для производства белой жести с типичной толщиной не более 0,5 мм, в частности, не более 0,251 мм, изготавливалась ранее не на литейно-прокатной установке. Белая жесть указанной толщины требуется, например, для изготовления банок для напитков или им подобных. Ситуация становится еще более критической в том случае, когда на литейно-прокатной установке требуется получить исходный материал для упаковочной стали толщиной до 0,1 мм, в частности до 0,06 мм.

Причины возникновения проблем при изготовлении очень тонкого, предназначенного для глубокой вытяжки и вытяжки с утонением холоднокатаного стального плоского изделия на литейно-прокатной установке известны. При непрерывной отливке тонких слябов или полос из раскисленных алюминием сталей с содержанием алюминия обычно в диапазоне 0,010-0,060 мас. % на сталелитейном заводе требуется обработка расплава стали кальцием для исключения забивания необходимых для разливки погружных труб глиноземными включениями. При этом в расплаве стали должны обязательно и воспроизводимо образовываться жидкие алюминаты кальция при содержании около 50% СаО и 50% Al2O3.

Если состав таких включений недостаточно точно выдержан и присутствует значительный недостаток или избыток СаО в неметаллических включениях или же образуются включения шпинели (с содержанием MgO), то в ходе непрерывной разливки, несмотря на обработку кальцием, происходит интенсивное забивание, сопровождающееся сильными колебаниями зеркала ванны в кристаллизаторе. Такая ситуация ведет к попаданию литейного шлака в отлитый слиток, из-за чего в целом ухудшается степень чистоты и образуются множественные дефекты на поверхности слитка. Поэтому в результате недостаточное регулирование содержания включений СаО и Al2O3 при изготовлении горячекатаной полосы на литейно-прокатной установке ведет к ухудшению внутренних и поверхностных свойств тонких слябов, отрезанных от отлитого таким образом слитка, и в этой связи горячекатаной полосы из таких тонких слябов.

Такая же проблема возникает при использовании установок для отливки полос, на которых расплав стали разливают в полосы и затем непосредственно прокатывают с получением горячекатаной полосы.

Поэтому важно, чтобы при непрерывной отливке тонких слябов или полос уже на стадии вторичной металлургии достигалась очень высокая степень чистоты от неметаллических примесей. Иначе, в отличие от обычной отливки слябов, содержащиеся в разливаемой жидкой стали включения (оксиды, сульфиды) ни при непрерывной разливке, ни при отливке полос не могут подняться наверх в кристаллизаторе из-за заметно большей скорости разливки и не могут выводиться вместе с литейным шлаком. Иначе, в отличие от обычных при традиционном производстве включения глинозема, включения алюмината кальция, образующиеся в обработанных кальцием расплавах и остающиеся в слябе или тонком слябе при непрерывной разливке в ходе горячей прокатки, не дробятся и сохраняют свой размер. Это относится и к отливке полос. Поэтому макроскопические включения алюмината кальция в процессе холодной прокатки или деформации могут вызывать, например, образование дефектов на поверхности проката или, в частности, при очень тонком конечном материале - отверстия в прокате.

На этом фоне в WO 2011/012242 А1 предложен способ получения стальной полосы или листа из стали ULC (ULC: сталь с ультранизким содержанием углерода), при котором жидкую сталь разливают для получения сляба или полосы, в которой содержится (в мас. %): ≤0,003% С, 0,5-0,35% Mn, <0,025% Р, 0,020% S, <0,004% Si, ≤0,002 Al, <0,004% N, в сумме ≤0,1% Cr, Cu, Ni, Sn, Mo, ≤0,004% N, соответственно ≤0,005% Nb, Ti, Zr, V, ≤0,0030% В, остальное - железо и неизбежные примеси.

Для получения сплава такой чистоты расплав стали подвергают в соответствии с известным способом после расплавления сначала обработке в вакууме и затем в ковше-печи. Назначение обработки в ковше-печи заключается, в частности, в регулировании минимального содержания кислорода и алюминия в полученном после отливки тонком слябе или в отлитой после разливки полосе. При этом активность кислорода в расплаве стали для отливки слитков или полос должна быть по возможности низкой для предупреждения образования пор в отлитом изделии и сбоев при разливке. При этом регулирование содержания кислорода или же его активности проводится путем целевой добавки алюминия в количестве, которое определяется с учетом результата контроля активности кислорода в расплаве в соответствии с целевой заданной величиной с тем, чтобы содержание кислорода в расплаве составляло по окончании обработки в ковше менее 100 ч./млн.

Несмотря на повышенные технические требования, следствием которых является постоянный контроль за содержанием кислорода в расплаве, практический опыт, приобретенный при производстве очень тонких холоднокатаных стальных плоских изделий для глубокой вытяжки и вытяжки с утонением (белая жесть), позволяет надеяться, что потребуются изменения пояснявшегося выше уровня техники, которые обеспечат в процессе изготовления с применением литейно-прокатной установки или установки для отливки полос степень чистоты стального расплава от неметаллов, которая будет очень высокой для стального плоского проката с оптимальной способностью к глубокой вытяжке и вытяжке с утонением.

Поэтому решаемая изобретением задача заключалась в создании способа, с помощью которого из тонких слябов или литых полос можно будет надежно производить холоднокатаные стальные плоские изделия толщиной не более 0,5 мм, отвечающие самым жестким требованиям в отношении способности к глубокой вытяжке и вытяжке с утонением. Кроме того, необходимо было обеспечить получение стального плоского изделия с соответствующими свойствами и применение такого изделия.

В отношении способа эта задача решена согласно изобретению в результате того, что при изготовлении холоднокатаных стальных плоских изделий толщиной до 0,5 мм, предназначенных для глубокой вытяжки и вытяжки с утонением, осуществляются рабочие операции, приведенные в пункте 1 формулы изобретения.

В отношении стального плоского изделия приведенная выше задача решается в результате того, что такое изделие изготавливается в соответствии с изобретением.

Произведенное согласно изобретению стальное плоское изделие особенно пригодно для глубокой вытяжки, при которой определяемый в соответствии со стандартом ISO 11531 показатель высоты фестонов определяют при соотношении глубокой вытяжки β=1,8 и диаметре полой заготовки 33 мм в диапазоне от 0,2 до 0,7 мм. Такие соотношения характерны, в частности, для так называемых "Twist-Off-Closures" (крышки, открываемые поворотом на ¼ окружности) и "DRD Cans", но также, как правило, для тонкостенных банок для напитков.

Оптимальные варианты выполнения изобретения приведены в зависимых пунктах его формулы и ниже поясняются детально наряду с общим изобретательским замыслом.

Согласно предусмотренному изобретением способу получения холоднокатаного стального плоского изделия толщиной до 0,5 мм для глубокой вытяжки и вытяжки с утонением на рабочей операции а) производят расплав стали, в котором содержится, в мас. %: до 0,008% С, до 0,005% Al, 0,043% Si, 0,15-0,5% Mn, до 0,02% Р, до 0,03% S, до 0,020% N, а также необязательно до 0,03% Ti и до 0,03% Nb, остальное - железо и неизбежные примеси, при этом к неизбежным примесям следует отнести до 0,08% Cr, до 0,08% Ni, до 0,08% Cu, до 0,02% Sn, до 0,01% Мо, до 0,0020% V, до 0,007% В, до 0,05% Со и до 0,0060% Са. На практике содержание S в расплаве по изобретению составляет обычно от 0,005 до 0,03 мас. %. Одновременно при практическом осуществлении изобретения содержание Al в расплаве составляет обычно не менее 0,001 мас. %. С учетом достигаемого согласно изобретению результата оптимальное содержание алюминия в готовом к разливке расплаве находится в диапазоне 0,001-0,002 мас. %.

Для достижения, во-первых, хорошей способности к литью, и, во-вторых, оптимальной чистоты отливаемого из этого расплава стали слитка или полосы расплав стали при его приготовлении подвергается принятой во вторичной металлургии обработке, при отказе от обработки кальцием, при которой наряду с обычной обработкой в вакууме применяется и обработка в ковше-печи. Во время обработки в ковше-печи расплав стали выдерживается согласно изобретению под слоем шлака, в котором содержание Mn+Fe составляет <15 мас. %, в частности <9 мас. %.

Предусмотренные изобретением мероприятия по приготовлению стального расплава основаны на том, что для хорошего поступления неметаллических включений в расплав шлак в ковше должен поддерживаться в свободно текучем состоянии. Этого нельзя достичь традиционной обработкой в вакууме на установках RH (RH: Ruhrstahl-Hereaus) и DH (DH: ). Однако во время предусмотренной согласно изобретению обработки в ковше-печи ковшовый шлак может интенсивно разжижаться в результате нагрева электродами. Поэтому он способен очень хорошо поглощать поднимающиеся к зеркалу ванны неметаллические включения и тем самым дополнительно повышать степень чистоты стального расплава после обработки в вакууме.

Кроме того, особое значение для успешного применения способа согласно изобретению имеет то обстоятельство, что при обработке в вакууме и при последующей обработке в ковше-печи шлак поддерживается в контакте с расплавом стали, в котором еще до обработки в вакууме задан определенный кислородный потенциал. Этот кислородный потенциал «а0-slag» ковшового шлака должен быть согласован с требуемой кислородной активностью «a0-melt» расплава стали. Если кислородная активность "а0-slag" является слишком высокой, то создается неблагоприятная ситуация, при которой из-за установления равновесного состояния между шлаком и расплавом стали слишком много кислорода из шлака поступает в расплав. Такой обмен может привести к слишком высокой кислородной активности "a0-melt", равной, например, 120 ч./млн., в частности, 100 ч./млн., вследствие чего из-за продуктов реакции с расплавом стали дополнительно образуются включения глинозема или глинозема-оксида марганца. В результате степень чистоты расплава стали может снизиться. Кроме того, при слишком сильном поглощении кислорода расплавом возникает проблема, состоящая в том, что затем нельзя будет задать оптимальную кислородную активность "a0-melt" без того, чтобы не нарушить заданные показатели «обеспечение минимального содержания растворенного алюминия Alsol», т.е. целевое содержание Alsol, составляющее, в частности, менее 0,0020 мас. %, с одной стороны, и «обеспечение достаточного, частично раскисленного состояния без порообразования при непрерывной разливке», с другой стороны. Это объясняется тем, что количество добавляемого алюминия, необходимое для задания оптимального целевого диапазона кислородной активности "a0-melt", составляющего 40-60 ч./млн., было бы слишком высоким, при котором в расплаве стали образовалось бы слишком высокое содержание алюминия и вследствие этого была бы не оптимальной степень чистоты от неметаллов. В результате ухудшилась бы способность изготавливаемого стального плоского изделия к глубокой вытяжке и вытяжке с утонением в недопустимой мере, не отвечающей требованиям, предъявляемым к современным процессам деформации, например к процессу DWI (draw and wall ironed).

В качестве косвенной меры при определении кислородной активности a0-slag могут служить показатели содержания железа и марганца в ковшовом шлаке. Поскольку согласно изобретению суммарное содержание железа и марганца в ковшовом шлаке задается в количестве менее 15 мас. %, в частности, менее 9 мас. %, то этим обеспечивается положение, при котором кислородная активность "a0-melt" может быть задана в оптимальном диапазоне, составляющем 40-60 ч./млн, при этом отсутствует необходимость постоянно проводить измерения содержания кислорода в шлаке. Это справедливо, в частности, в том случае, когда для содержания железа в ковшовом шлаке действует условие: содержание железа составляет менее 10 мас. %, в частности менее 6 мас. %.

Произведенный согласно изобретению расплав стали разливается на рабочей операции б) непрерывно с получением слитка, от которого затем обычным образом отрезают один или несколько тонких слябов, которые после этого непрерывно поступают на дальнейшую обработку. В качестве альтернативы полученный по изобретению расплав может разливаться, например, посредством двухвалкового устройства отливки полос или методом дифференциальной сканирующей калориметрии (DSC) с получением полосы.

Затем полученный таким образом полуфабрикат в виде тонкого сляба или литой полосы на рабочей операции в) прокатывается в горячем виде обычным образом с получением горячекатаной полосы толщиной менее 2,5 мм, в частности менее 2,3 мм, при этом горячекатаные полосы толщиной менее 2 мм оказываются особо оптимальными при последующей обработке. При необходимости соответствующий полуфабрикат может доводиться перед горячей прокаткой до оптимальной для дальнейшего технологического предела температуры от 1000 до 1250°C. Это может достигаться, например, путем целевого охлаждения слишком горячего для прокатки соответствующего отлитого полуфабриката или путем целевого нагрева слишком охлажденного в данном случае полуфабриката. При необходимости может оказаться также целесообразным подвергнуть отлитый полуфабрикат термообработке для выравнивания его температуры перед горячей прокаткой. Саму горячую прокатку оптимально начинать при начальной температуре от 950 до 1200°C и заканчивать при конечной температуре от 800 до 950°C.

После горячей прокатки полученную горячекатаную полосу сматывают в рулон обычным образом, как правило, при температуре от 500 до 750°C.

После охлаждения в рулоне горячекатаную полосу прокатывают в холодном состоянии с получением холоднокатаного стального плоского изделия толщиной до 0,5 мм, в частности не более 0,26 мм. Холодной прокатке может предшествовать обработка поверхности, при которой обычным образом удаляют механически или химически налипшую на горячекатаную полосу окалину и прочие загрязнения.

Сама холодная прокатка может проводиться в одну или несколько стадий. При многостадийной холодной прокатке между стадиями холодной прокатки может осуществляться рекристаллизационный промежуточный отжиг.

В случае двухстадийной холодной прокатки первая стадия прокатки должна проводиться при степени деформации свыше 85%, в частности свыше 90%, вторая стадия при степени деформации от 0,4 до 50%, в частности не менее 1%, при этом степени деформации от 4 до 42% особо применимы на практике.

Наконец полученное холоднокатаное стальное плоское изделие может быть снабжено для защиты от коррозионных воздействий защитным покрытием. Для этого на холоднокатаное стальное плоское изделие согласно изобретению наносится металлическое защитное покрытие. Для этой цели применимо, например, электролитическое лужение.

Таким образом способом согласно изобретению могут быть исключены недостатки, присущие уровню техники, касающиеся степени чистоты, при изготовлении особо тонких, предназначенных для глубокой вытяжки и вытяжки с утонением холоднокатаных стальных плоских изделий посредством непрерывной отливки тонких слябов и других способов литья или совмещенного способа литья и прокатки изделий с близкими к конечным размерами в результате того, что изготавливаются стальные плоские изделия на основе концепции сплава с минимальным содержанием алюминия. При столь низком содержании алюминия можно отказаться от обработки расплава кальцием, в результате чего исключается образование алюминатов кальция, нарушающих способность к деформации.

Таким образом произведенные согласно изобретению стальные плоские изделия соответствуют самым жестким требованиям в отношении их способности к деформации. Так, например, они пригодны для любых видов деформации, при которых согласно стандарту ISO 11531 требуются излишки размером менее 0,86 мм. В частности, выполненные согласно изобретению стальные плоские изделия пригодны для деформации с критическими излишками и для претенциозных глубокой вытяжки и вытяжки с утонением, при которых определяемые в соответствии со стандартом ISO 11531 излишки должны составлять менее 0,7 мм.

Благодаря своей особо хорошей способности к деформации, достигаемой способом изготовления согласно изобретению, произведенные согласно изобретению стальные плоские изделия особо пригодны для изготовления тары для сыпучих материалов. При такой таре речь может обычно идти о банках и схожих сосудах, используемых для расфасовки пищевых продуктов, напитков, кормов для животных и других насыпных, текучих или сыпучих веществ и продуктов. К таким веществам и продуктам относятся также, например, как правило, химические или биологические продукты, такие как газы или аэрозоли. Также стальные плоские изделия согласно изобретению могут применяться для изготовления элементов укупорки для таких сосудов, кронепробок для укупорки бутылок или пульверизаторов.

На основе предусмотренного изобретением способа приготовления расплава стали достигается очень хорошая степень чистоты горячекатаной полосы от неметаллов, которая является условием получения холоднокатаного стального плоского изделия с оптимальными свойствами согласно изобретению. Так, например, полученная согласно изобретению белая жесть толщиной, например, 0,13 мм, предназначенная для особо критического в отношении степени чистоты применения «Изготовление крышек, закрываемых поворотом на ¼ окружности», показала при испытаниях с применением токов Фуко и магнитного порошка лишь минимальное количество включений диаметром более 70 мкм. Таким образом, материал стального плоского изделия с такими свойствами удовлетворяет строгим требованиям в отношении степени чистоты для такого критического применения. Напротив, стальные плоские изделия, произведенные для сравнения из обычной, раскисленной алюминием стали LC (с низким содержанием углерода) с содержанием алюминия 0,033 мас. %, имели непригодную для белой жести степень чистоты.

Одновременно сравнительные исследования подтвердили, что при разливке приготовленного согласно изобретению, не содержавшего алюминий расплава стали с ультранизким содержанием углерода (ULC) эффекты забивания при непрерывной разливке тонких слябов проявлялись лишь очень слабо, вследствие чего не только степень чистоты, но также и качество поверхности отлитых из тонких слябов горячекатаных полос соответствовали строгим требованиям, действующим в отношении горячекатаных полос, пригодных для производства белой жести.

В результате металлургической обработки согласно изобретению изменяется состав остающихся в расплаве стали оксидных мельчайших включений (интервал размеров: <10 мкм) по сравнению с раскислением алюминием и изготовлением с применением обычной установки непрерывной разливки. Достигнутая благодаря изобретению минимизация доли твердых частиц Al2O3 в структуре стального плоского изделия согласно изобретению обеспечивает при производстве изделий из изготовленного согласно изобретению холоднокатаного стального плоского изделия способом глубокой вытяжки и вытяжки с утонением не только оптимальную способность материала к деформации, но также заметное увеличение долговечности соответственно применяемого деформационного инструмента. Кроме того, благодаря низкому содержанию алюминия азот в стали не связан в виде нитрида алюминия, а присутствует, по существу, в промежуточном свободном виде. В результате достигается заметно более высокий потенциал упрочнения.

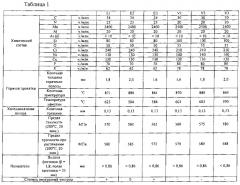

Для подтверждения эффективности изобретения было проведено три опыта E1, Е2 и Е3, при этом разлитый в тонкие слябы расплав был обработан в соответствии с изобретением способом вторичной металлургии. Для сравнения провели три дополнительных опыта V1, V2, V3, в которых отказались от предусмотренной изобретением обработки в ковше-печи.

Состав обработанных расплавов стали, параметры горячей и холодной прокатки и существенные для глубокой вытяжки показатели приведены в таблице 1.

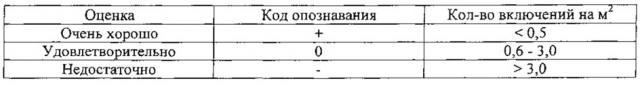

Дополнительно в таблице 1 указана оценка степени внутренней чистоты исследованных проб. При этом степень чистоты определяли до процесса облагораживания, заключавшегося, например, в нанесении металлического покрытия, например, лужения или хромирования, на основе количества неметаллических включений размером >70 мкм посредством электромагнитного метода измерения по всему объему. Классификация производилась на основе количества включений на м2 в соответствии со следующим условием:

Пробы с оценкой «очень хорошо» могут применяться, например, без ограничения для стальной тары любого назначения. Пробы с оценкой «удовлетворительно» могут применяться для стальной тары определенного, не критического назначения. Пробы с оценкой «недостаточно» в принципе не пригодны для применения в качестве стальной тары.

В каждом из опытов E1-E3 и V1-V3 полученные горячекатаные полосы после намотки в рулон прошли травление и затем на двух стадиях подверглись холодной прокатке. После первой холодной прокатки стальные плоские изделия подверглись рекристаллизационному отжигу в проходной печи при температуре 700°C и затем прокатывались в холодном состоянии при степени обжатия 38% до конечной толщины 0,13 мм. В заключение холоднокатаные стальные плоские изделия были подвергнуты электролитическому лужению.

1. Способ получения холоднокатаного стального плоского изделия толщиной до 0,5 мм для глубокой вытяжки и вытяжки с утонением, включающий в себя следующие стадии:

а) приготовление расплава стали, в котором содержится, мас.%: до 0,008 С, до 0,005 Al, 0,043 Si, 0,15-0,5 Mn, до 0,02 Р, до 0,03 S, до 0,020 N, необязательно до 0,03 Ti и до 0,03 Nb, остальное - железо и неизбежные примеси, которые содержат, мас.%: до 0,08 Cr, до 0,08 Ni, до 0,08 Cu, до 0,02 Sn, до 0,01 Мо, до 0,0020 V, до 0,007 В, до 0,05 Со и до 0,0060 Са, причём расплав стали подвергают бескальциевой обработке методами вторичной металлургии, включающими вакуумную обработку и обработку в ковше-печи, в течение которой расплав стали выдерживают под слоем шлака с содержанием Mn + Fe < 15 мас.%;

б) непрерывная разливка расплава стали с получением слитка и отрезание тонкого сляба от слитка или непрерывная разливка расплава стали с получением литой полосы;

в) горячая прокатка тонкого сляба или литой полосы с получением горячекатаной полосы толщиной менее 2,5 мм;

г) намотка горячекатаной полосы в рулон;

д) холодная прокатка горячекатаной полосы для получения холоднокатаного стального плоского изделия толщиной 0,5 мм;

2. Способ по п.1, отличающийся тем, что содержание алюминия в расплаве стали составляет не более 0,002 мас.%.

3. Способ по п.1, отличающийся тем, что содержание железа в шлаке, под слоем которого выдерживают расплав стали во время обработки в ковше-печи, составляет менее 10 мас.%.

4. Способ по п.1, отличающийся тем, что содержание кислорода в расплаве стали в конце обработки в ковше-печи составляет менее 100 ч./млн.

5. Способ по п.1, отличающийся тем, что перед горячей прокаткой тонкий сляб нагревают до температуры 1000-1250°С.

6. Способ по п.5, отличающийся тем, что температура тонкого сляба в начале горячей прокатки составляет от 950 до 1200°С.

7. Способ по п.6, отличающийся тем, что температура горячекатаной полосы в конце горячей прокатки составляет от 800 до 950°С.

8. Способ по п.1, отличающийся тем, что горячекатаную полосу сматывают в рулон при температуре 500-750°С.

9. Способ по п.1, отличающийся тем, что толщина холоднокатаного стального плоского изделия составляет менее 0,26 мм.

10. Способ по п.1, отличающийся тем, что холодную прокатку осуществляют в две стадии, между которыми холоднокатаное стальное плоское изделие подвергают рекристаллизационному отжигу.

11. Способ по п.10, отличающийся тем, что достигаемая на первой стадии холодной прокатки степень деформации составляет более 85%, на второй стадии холодной прокатки - от 0,4 до 50%.

12. Способ по п.1, отличающийся тем, что холоднокатаное стальное плоское изделие подвергают электролитическому лужению.

13. Стальное плоское изделие, полученное способом по п.1.

14. Применение стального плоского изделия по п.13 в качестве материала для изготовления банок для пищевых продуктов, для кормов для животных, напитков или других фасуемых продуктов, таких как химические или биологические продукты, или для изготовления аэрозольных банок, элементов укупорки, кронепробок или распылителей.

15. Применение стального плоского изделия по п.14, причем изготовление осуществляют путем обработки деформацией, при которой высота фестонов, определяемая в соответствии со стандартом ISO 11531, составляет менее 0,86 мм.