Способ производства синтез-газа в цикле работы металлургического завода

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при производстве синтез-газа, при котором осуществляют смешивание части колошникового газа доменной печи, и/или части конвертерного газа, и/или части коксового газа с образованием по меньшей мере двух потоков полезного газа. Первый поток полезного газа образуют из смеси по меньшей мере двух потоков газа: колошникового газа доменной печи, конвертерного газа и коксового газа, второй поток полезного газа – из конвертерного газа, или колошникового газа доменной печи, или из смеси конвертерного газа и колошникового газа доменной печи, причем из полученного первого потока полезного газа получают при кондиционировании первый синтез-газ, содержащий в качестве основных компонентов СО и H2 или N2 и Н2, а из второго потока образуют свободный от H2 газ, содержащий в качестве основного компонента СО. Изобретение позволяет создать способ производства синтез-газа в цикле работы металлургического завода, с помощью которого возможно наиболее полное использование в производственных процессах сырых газов в разных объемах и с разным составом. 25 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к способу производства синтеза-газа в цикле работы металлургического завода, содержащего по меньшей мере доменную печь для производства чугуна, конвертерную сталеплавильную установку и батарею коксовых печей.

В доменной печи чугун получают из железных руд, флюсов, а также кокса и других восстановителей, таких как уголь, мазут, газ, биомассы, подготовленных утилизированных полимерных материалов или содержащих прочие углеводороды материалов. В качестве продуктов реакций восстановления неизбежно возникают СО, СО2, водород и водяной пар. Оттянутый из процесса доменной печи колошниковый газ часто имеет, наряду с вышеупомянутыми составными частями, высокое содержание азота. Объем газа и состав колошникового газа зависит от используемой печи и от режима ее эксплуатации и подвержен колебаниям. Хотя обычно колошниковый газ доменной печи содержит от 35 до 60% объема N2, от 20 до 30% объема СО, от 20 до 30% объема CO2 и от 2 до 15% объема Н2. Примерно от 30 до 40% возникающего при производстве чугуна колошникового газа доменной печи используются, как правило, для разогрева в воздухонагревателях горячего воздуха для процесса доменной печи; остающийся объем колошникового газа может использоваться на других внешних заводских участках в целях нагревания или для выработки электроэнергии.

В конвертерной сталеплавильной установке, установленной ниже по потоку от доменной печи, чугун превращается в сырую сталь. Мешающие процессу загрязнения, такие как углерод, кремний, сера и фосфор удаляют, при нагнетании кислорода в жидкий чугун. Так как процессы окисления вызывают сильное тепловыделение, в качестве охлаждающего агента часто добавляют металлолом в объемах до 25% по отношению к чугуну. Кроме того, добавляют известь для образования шлаков и легирующих компонентов. Из конвертера для производства стали оттягивается конвертерный газ, имеющий высокое содержание СО, а кроме того, он содержит азот, водород и CO2. Типичный состав конвертерного газа имеет от 50 до 70% объема СО, от 10 до 20% объема N2, примерно 15% объема CO2 и примерно 2% объема Н2. Конвертерный газ либо сжигают в факеле, либо - в современных сталеплавильных комбинатах - улавливают и подводят для получения энергии.

В батарее коксовых печей уголь превращают посредством процесса коксования в кокс. При этом выделяется коксовый газ, имеющий высокое содержание водорода и значительные объемы СН4. Обычно коксовый газ содержит от 55 до 70% объема Н2, от 20 до 30% объема СН4, около 10% объема N2 и от 5 до 10% объема СО. Дополнительно коксовый газ имеет части СО2, NH3 и H2S. На практике коксовый газ используют на различных заводских участках в нагревательных целях и в процессе работы электростанции для выработки электроэнергии. Кроме того, известно, что коксовый газ вместе с колошниковым газом доменной печи или с конвертерным газом используют для производства синтез-газа. Согласно известному из WO 2010/136313 А1 способу коксовый газ разделяют на обогащенный водородом поток газа и на содержащий СН4 и СО поток остаточного газа, причем поток остаточного газа подводят к процессу доменной печи, а обогащенный водородом поток газа смешивают с колошниковым газом доменной печи и перерабатывают его в синтез-газ. Из ЕР 0200880 А2 известно смешивание конвертерного и коксового газа и использование в качестве синтез-газа для синтеза метанола.

На интегрированном металлургическом заводе, эксплуатируемом в комплексе с батареей коксовых печей, почти от 40 до 50% неочищенного газа, выделяющегося в виде колошникового газа доменной печи, конвертерного газа и коксового газа, используют для технологических процессов. Почти от 50 до 60% возникающих газов могут использоваться для производства электроэнергии или использоваться как сырые газы для производства синтез-газа. Применение газов для производства синтез-газа может повысить экономичность металлургического завода. Одновременно улучшается также баланс CO2 металлургического завода, так как углерод связывается в химических продуктах и не выпускается в виде СО2. Однако при этом нужно учитывать, что сырые объемы газа, которые могут использоваться для производства синтез-газа, подвержены значительным временным колебаниям.

В частности, при использовании сырых газов для производства синтез-газа, требуется сокращать выработку электроэнергии электростанцией, эксплуатируемой в комплексе с металлургическим заводом и получать электрический ток из внешних источников для покрытия потребности в электрическом токе металлургического завода. При наличии в распоряжении электрического тока по минимальным ценам и в достаточных объемах, например, из возобновляемых источников энергии, большой объем сырого газа может использоваться для производства синтеза-газа. Напротив, при высоком тарифе на электроэнергию для получаемого из внешнего источника электрического тока необходимо по экономическим соображениям использовать выделяющийся в металлургическом заводе используемый объем сырого газа по меньшей мере предпочтительно для производства электроэнергии и сокращать производство синтеза-газа. Учитывая это, в основе изобретения лежит задача предложить способ для производства синтез-газа в цикле работы металлургического завода, с помощью которого возможно наиболее полное использование в производственных процессах сырых газов, выделяющихся на металлургическом заводе в разных объемах и с разным составом.

Предметом изобретения и решением этой задачи является способ согласно пункту 1 формулы изобретения. Предпочтительные варианты выполнения соответствующего изобретению способа описываются в пп. 2-11 формулы изобретения.

Согласно изобретению часть возникающего при производстве чугуна колошникового газа доменной печи и/или часть выделяющегося в конвертерной сталеплавильной установке конвертерного газа, и/или часть возникающего в батарее коксовых печей коксового газа смешивают. При этом два или большее количество потоков полезного газа производят посредством выбора сведенных в смешанный газ потоков газа и/или посредством изменения соотношений компонентов смеси сведенных потоков газа, отличающихся в отношении их состава и соответственно подготавливаемых для образования потоков синтез-газа.

Подготовка потоков полезного газа включает в себя, в частности, очистку и кондиционирование газа. Для кондиционирования газа может применяться, например, паровой риформинг с помощью водяного пара, частичное окисление воздухом или кислородом и реакция конверсии водяного газа для процесса конверсии доли СО. Этапы кондиционирования могут находить применение по отдельности или также в комбинации.

Говоря о произведенных согласно предложенному способу потоках синтез-газа, речь идет о газовых смесях, используемых для синтеза. Под понятие "синтез-газ", подпадают, например, смеси из N2 и Н2 для синтеза аммиака и прежде всего газовые смеси, содержащие предпочтительно СО и Н2 или CO2 и Н2 или СО, CO2 и Н2. Из синтез-газа могут производиться в химической установке химические продукты, содержащие соответственно реагирующие компоненты. Химическими продуктами могут быть, например, аммиак, или метанол, или также другие углеводородные соединения.

Для производства аммиака необходимо подготовить синтез-газ, содержащий в правильном соотношении азот и водород. Азот можно добывать из колошникового газа доменной печи. В качестве источника водорода можно использовать колошниковый газ доменной печи или конвертерный газ, причем водород производят посредством процесса конверсии водяного газа составной части СО . Для производства синтез-газа для синтеза аммиака может использоваться также смесь из коксового газа и колошникового газа доменной печи или смешанный газ из коксового газа, конвертерного газа и колошникового газа доменной печи. Для производства углеводородных соединений, например метанола, нужно подготовить состоящий, по существу, из СО и/или двуокиси углерода и Н2 синтез-газ, содержащий в правильном соотношении компоненты окиси углерода и/или двуокиси углерода и водорода. Соотношение описывается часто модулем (Н2-CO2)/(СО+CO2). Водород можно производить, например, посредством реакции конверсии водяного газа составной части СО в колошниковом газе доменной печи. Для подготовки СО можно задействовать конвертерный газ. В качестве источника CO2 может служить колошниковый газ доменной печи и/или конвертерный газ. Для производства углеводородных соединений подходит также смешанный газ из коксового газа и колошникового газа доменной печи или смешанный газ из коксового газа, конвертерного газа и колошникового газа доменной печи.

В рамках изобретения вместо химической установки для производства продуктов из синтез-газа также может использоваться биотехнологическая установка. При этом речь идет об установке для ферментации синтез-газа. Под синтез-газом в данном случае понимают смесь из СО и Н2, с помощью которых можно изготавливать спирты, ацетон или органические кислоты. Водород поступает при осуществлении биохимического процесса, по существу, из воды, используемой при ферментации в качестве среды. Как источник СО используют предпочтительно конвертерный газ. Также возможно использование колошникового газа доменной печи или смешанного газа из конвертерного и колошникового газа. И, напротив, применение коксового газа неблагоприятно для биотехнологического процесса. Следовательно, посредством биотехнологического процесса могут изготавливаться продукты, содержащие углерод из доли СО выделяющихся на металлургическом заводе сырых газов и водород - из использованной в процессе ферментации воды.

С помощью соответствующего изобретению способа из сырых газов, выделяющихся на металлургическом заводе при производстве чугуна, при производстве сырой стали и при производстве кокса, могут одновременно производиться потоки синтез-газа, используемые в химической установке и в параллельно эксплуатируемой для этого биотехнологической установке для производства химических продуктов. Химическая установка и биотехнологическая установка подключены параллельно и могут эксплуатироваться одновременно или также поочередно. Это обеспечивает экономичный режим эксплуатации металлургического завода, прежде всего, даже если применяемые для производства синтез-газа объемы газа подвержены ежедневным колебаниям.

Предпочтительное выполнение способа согласно изобретению предусматривает, что образуется первый содержащий Н2 поток полезного газа, из которого производят при кондиционировании газа первый синтез-газ, содержащий, например, СО и Н2 или N2 и Н2 в качестве основных компонентов, и что производят, по существу, свободный от Н2 второй поток полезного газа, содержащий в качестве основного компонента СО. Второй поток полезного газа может состоять, в частности, из конвертерного газа или колошникового газа доменной печи или образованного из конвертерного газа и колошникового газа доменной печи смешанного газа.

Другой вариант выполнения соответствующего изобретению способа предусматривает, что первый поток полезного газа образован смесью по меньшей мере двух потоков газа, выделяющихся, как колошниковый газ доменной печи, конвертерный газ или коксовый газ, и что второй поток полезного газа состоит только из колошникового газа доменной печи, конвертерного газа или коксового газа.

Коксовый газ и/или колошниковый газ целесообразно очищать уже перед применением в качестве полезного объема газа, причем посредством очистки удаляются, в частности, сажа, высококипящие углеводороды, ароматные углеводороды (ВТХ), сера и соединения серы. При этом целесообразно очищать потоки полезного газа перед кондиционированием газа.

Другой вариант осуществления соответствующего изобретению способа предусматривает, что содержание водорода по меньшей мере одного потока полезного газа регулируют посредством отделения водорода, например, с помощью адсорбционной установки с изменением давления или посредством обогащения водородом. Необходимый для обогащения водород может производиться на металлургическом заводе, например, при электролизе воды. Кроме того, содержание водорода по меньшей мере одного потока полезного газа можно регулировать посредством конвертирования СО при реакции конверсии водяного газа или посредством риформинга СН4.

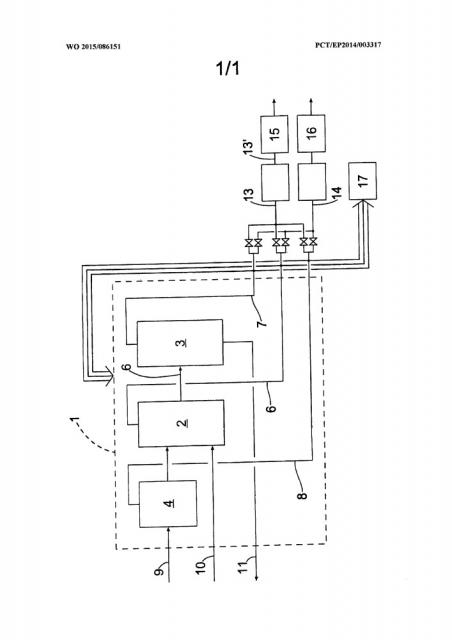

Далее приводится разъяснение изобретения посредством изображающего только один пример выполнения чертежа.

Изображенный на чертеже комплекс установок содержит металлургический завод 1, содержащий по меньшей мере одну доменную печь 2 для производства чугуна, конвертерную сталеплавильную установку 3 и батарею 4 коксовых печей.

В доменной печи 2 чугун добывают, по существу, из железной руды и восстановителей, в частности, кокса и угля, мазута, газа, биомассы и подготовленных полимерных материалов или прочих содержащих углерод и/или водород соединений. Вследствие реакции восстановления возникает колошниковый газ 6 доменной печи, содержащий в качестве основных компонентов N, СО, CO2 и небольшую долю Н2. В конвертерной сталеплавильной установке 3, установленной после доменной печи, чугун превращают в сталь. Вредные загрязнения, в частности углерод, кремний и фосфор, удаляют нагнетанием кислорода в жидкий чугун. В верхней части конвертера вытягивают конвертерный газ 7, имеющий большую долю СО. Металлургический завод 1 содержит также батарею 4 коксовых печей. При коксовании угля в кокс выделяется коксовый газ 8, содержащий большую долю водорода и СН4.

Согласно изображенному на чертеже общему итогу углерод 9 подводят в комплекс установок в качестве восстановителя в виде угля и кокса, а также железной руды 10. В качестве продуктов выделяются сырая сталь 11 и сырые газы 6, 7 и 8, отличающиеся по объему, составу и чистоте, и повторно используются в различных местах в комплексе установок. При общем рассмотрении от 40 до 50%, предпочтительно почти 45%, сырых газов 6, 7 и 8 повторно возвращаются в металлургический завод 1 для производства чугуна или производства сырой стали. От 50 и 60%, предпочтительно около 55%, сырых газов 6, 7 и 8 могут использоваться для производства синтеза-газа.

Согласно изображенной на чертеже схеме установок часть возникающего при производстве чугуна колошникового газа 6 доменной печи, и/или часть выделяющихся в конвертерной сталеплавильной установке 3 конвертированных газов 7, и/или часть возникающих в батарее 4 коксовых печей коксовых газов 8 смешивают, причем посредством выбора сведенных к смешанному газу потоков газа и/или изменения соотношений компонентов смеси сведенных потоков газа производят по меньшей мере два потока 13, 14 полезного газа, отличающихся относительно их состава и соответственно подготавливаемых для получения потоков синтез-газа.

В примере выполнения изобретения образуется первый содержащий Н2 поток 13 полезного газа, из которого производят при кондиционировании газа первый синтез-газ 13', содержащий, например, СО и Н2 или N2 и Н2 в качестве основных компонентов. В химической установке 15 синтез-газ 13' используют для синтеза химических продуктов, например аммиака, метанола или других углеводородных соединений. Кроме того, производится, по существу, свободный от Н2 второй поток 14 полезного газа, содержащий СО в качестве основного компонента. Второй поток 14 полезного газа состоит из конвертерного газа 7 или колошникового газа 6 доменной печи или из образованной из конвертерного газа 7 и колошникового газа 6 доменной печи смешанного газа. В биотехнологической установке 16 изготавливают продукты, содержащие углерод из доли СО указанных газов и водород. При этом водород получаемый, по существу, из воды, используют при ферментации в качестве среды. Химическую установку 15 и биотехнологическую установку 16 можно эксплуатировать параллельно или также попеременно. Они подключены в примере выполнения параллельно к электростанции 17, сконструированной как газотурбинная электростанция или газопаротурбинная электростанция и эксплуатируется с помощью коксового газа 8, колошникового газа 6 доменной печи, или конвертерного газа 7, или состоящего из этих газовых компонентов смешанного газа. Для покрытия потребности в электрическом токе комплекса установок привлекается получаемый из внешнего источника электрический ток и электрический ток, вырабатываемый электростанцией 17 комплекса установок. Для достижения наиболее экономичной эксплуатации комплекса установок электрический ток дополнительно закупают в периоды низких тарифов на электроэнергию и снижают эксплуатацию электростанции 17. Соответственно для производства синтез-газа можно использовать большой поток объема сырого газа. При отсутствии в распоряжении в достаточном объеме электрического тока, например, из возобновляемых источников энергии и по приемлемым ценам, производство синтеза-газа уменьшают, а сырой газ 6, 7, 8 усиленно используют в электростанции 17 для производства электроэнергии.

1. Способ производства синтез-газа в производственном цикле получения стали металлургического завода, содержащем по меньшей мере доменную печь для производства чугуна, конвертерную сталеплавильную установку и батарею коксовых печей, включающий смешивание части возникающего при производстве чугуна колошникового газа доменной печи, и/или части выделяющегося в конвертерной сталеплавильной установке конвертерного газа, и/или части возникающего в батарее коксовых печей коксового газа с образованием по меньшей мере двух потоков полезного газа посредством выбора подаваемых в смешанный газ потоков газа и/или посредством изменения соотношений компонентов смеси сведенных потоков газа, отличающихся по составу и соответственно подготовленных для образования потоков синтез-газа, отличающийся тем, что первый поток (13) полезного газа образуют из смеси по меньшей мере двух потоков газа, включающей колошниковый газ (6) доменной печи, конвертерный газ (7) и коксовый газ (8), второй поток (14) полезного газа – из конвертерного газа, или колошникового газа доменной печи, или из смеси конвертерного газа и колошникового газа доменной печи, причем из полученного первого потока (13) полезного газа получают при кондиционировании первый синтез-газ (13’), содержащий в качестве основных компонентов СО и H2 или N2 и Н2, а из второго потока (14) образуют свободный от H2 газ, содержащий в качестве основного компонента СО.

2. Способ по п. 1, отличающийся тем, что потоки (13, 14) полезного газа подвергают очистке и кондиционированию.

3. Способ по п. 2, отличающийся тем, что для кондиционирования газа используют паровой риформинг с помощью водяного пара, и/или частичное окисление воздухом или кислородом, и/или реакцию конверсии водяного газа.

4. Способ по любому из пп. 1–3, отличающийся тем, что для образования потоков синтез-газа используют потоки (13, 14) полезного газа, отличающиеся по составу и используемые для производства различных химических продуктов.

5. Способ по любому из пп. 1–3, отличающийся тем, что коксовый газ (8) и/или колошниковый газ (6) доменной печи очищают перед применением в качестве полезного газа, причем посредством очистки удаляют, в частности, сажу, высококипящие углеводороды, ароматические углеводороды, серу и соединения серы.

6. Способ по п. 4, отличающийся тем, что коксовый газ (8) и/или колошниковый газ (6) доменной печи очищают перед применением в качестве полезного газа, причем посредством очистки удаляют, в частности, сажу, высококипящие углеводороды, ароматические углеводороды, серу и соединения серы.

7. Способ по любому из пп. 1–3, отличающийся тем, что потоки (13, 14) полезного газа перед кондиционированием газа очищают, причем посредством очистки удаляют, в частности, сажу, высококипящие углеводороды, ароматические углеводороды, серу и соединения серы.

8. Способ по п. 4, отличающийся тем, что потоки (13, 14) полезного газа перед кондиционированием газа очищают, причем посредством очистки удаляют, в частности, сажу, высококипящие углеводороды, ароматические углеводороды, серу и соединения серы.

9. Способ по любому из пп. 1–3, 6, 8, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством отделения водорода с помощью адсорбционной установки с изменением давления или посредством обогащения водородом.

10. Способ по п. 4, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством отделения водорода с помощью адсорбционной установки с изменением давления или посредством обогащения водородом.

11. Способ по п. 5, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством отделения водорода с помощью адсорбционной установки с изменением давления или посредством обогащения водородом.

12. Способ по п. 7, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством отделения водорода с помощью адсорбционной установки с изменением давления или посредством обогащения водородом.

13. Способ по любому из пп. 1–3, 6, 8, 10–12, отличающийся тем, что по меньшей мере один из потоков (13) полезного газа обогащают водородом, полученным на металлургическом заводе, предпочтительно посредством электролиза воды.

14. Способ по п. 4, отличающийся тем, что по меньшей мере один из потоков (13) полезного газа обогащают водородом, полученным на металлургическом заводе, предпочтительно посредством электролиза воды.

15. Способ по п. 5, отличающийся тем, что по меньшей мере один из потоков (13) полезного газа обогащают водородом, полученным на металлургическом заводе, предпочтительно посредством электролиза воды.

16. Способ по п. 7, отличающийся тем, что по меньшей мере один из потоков (13) полезного газа обогащают водородом, полученным на металлургическом заводе, предпочтительно посредством электролиза воды.

17. Способ по п. 9, отличающийся тем, что по меньшей мере один из потоков (13) полезного газа обогащают водородом, полученным на металлургическом заводе, предпочтительно посредством электролиза воды.

18. Способ по любому из пп. 1–3, 6, 8, 10–12, 14–17, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством конвертирования СО при реакции конверсии водяного газа.

19. Способ по п. 4, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством конвертирования СО при реакции конверсии водяного газа.

20. Способ по п. 5, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством конвертирования СО при реакции конверсии водяного газа.

21. Способ по п. 7, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством конвертирования СО при реакции конверсии водяного газа.

22. Способ по п. 9, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством конвертирования СО при реакции конверсии водяного газа.

23. Способ по п. 13, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством конвертирования СО при реакции конверсии водяного газа.

24. Способ по п. 13, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством риформинга СН4.

25. Способ по п. 18, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством риформинга СН4.

26. Способ по любому из пп. 14–17, 19–23, отличающийся тем, что содержание водорода по меньшей мере одного потока (13) полезного газа регулируют посредством риформинга СН4.