Горячекатаный стальной лист для прокатанной заготовки переменной толщины, прокатанная заготовка переменной толщины и способы для их производства

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения высокого предела прочности и превосходной холодной формуемости горячекатаный стальной лист имеет химический состав, который содержит C, Si, Mn, P, S, Al, N, Ti, Fe и примеси остальное и который удовлетворяет выражению [Ti]-48/14×[N]-48/32×[S]≥0, а также микроструктуру, содержащую в единицах доли площади 20% или больше бейнита, причем 50% или больше остатка в единицах доли площади составляет феррит. Внутри горячекатаного стального листа среднее значение полюсных плотностей ориентационной группы {100}<011> - {223}<110> составляет 4 или меньше, и полюсная плотность кристаллографической ориентации {332}<113> составляет 4,8 или меньше. В наружном слое горячекатаного стального листа полюсная плотность кристаллографической ориентации {110}<001> составляет 2,5 или больше. Кроме того, среди карбонитридов титана в горячекатаном стальном листе численная плотность мелких карбонитридов титана, имеющих диаметр частиц 10 нм или меньше, составляет 1,0×1017 на см3 или меньше, а величина термического упрочнения (ВН-эффект) составляет 15 МПа или больше. 5 н. и 18 з.п. ф-лы, 2 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к горячекатаному стальному листу для прокатанной заготовки переменной толщины (также называемой катаной специализированной размерной заготовкой - англ. Tailored Rolled Blank - TRB), к такой прокатанной заготовке, а также к способам для ее производства.

УРОВЕНЬ ТЕХНИКИ

[0002]

В последние годы, масса различных компонентов автомобилей уменьшается с целью снижения расхода топлива автомобилями. Способы сокращения массы различаются в зависимости от эксплуатационных требований для соответствующих компонентов. Например, для компонентов каркаса несущего кузова утончение стенок выполняется за счет повышения прочности стального листа. Для панельных компонентов предпринимаются такие меры, как замена стального листа листом легкого металла, такого как алюминиевый сплав.

[0003]

Однако лист из легкого металла, такого как алюминиевый сплав, является дорогим по сравнению со стальным листом. Следовательно, использование листов из легкого металла ограничивается главным образом дорогими автомобилями. Потребность в автомобилях смещается из развитых стран в развивающиеся страны, и ожидается, что это приведет к потребности в одновременном снижении массы и снижении цен. Соответственно, для каждого компонента, независимо от области, имеется потребность в достижении увеличенной прочности при использовании стального листа и в снижении массы за счет утончения стенок.

[0004]

Когда выполняется исчерпывающее утончение стенок, необходимо очень тщательно устанавливать толщину листа и качество материала составных частей в каждой области. Однако в этом случае увеличивается количество компонентов, и увеличиваются производственные затраты. С точки зрения улучшения точности формы и улучшения производительности и т.п. предпочтительно, чтобы количество компонентов было как можно меньше.

[0005]

Применение заготовок переменной толщины предлагается в качестве способа, который может в максимально возможной степени тщательно устанавливать толщину листа и качество материала каждой области, а также сократить количество компонентов.

[0006]

Термин «заготовка переменной толщины» (от англ. tailored blank) относится к исходному материалу для прессования, в котором множество стальных листов объединяются в соответствии с целью. Использование такой заготовки позволяет частично изменить характеристики единственного исходного материала, а также сократить количество компонентов. Заготовка переменной толщины обычно производится путем сварки вместе множества стальных листов. Примеры способа сварки включают в себя лазерную сварку, роликовую сварку с раздавливанием кромок, плазменную сварку и высокочастотную индукционную сварку.

[0007]

Заготовки переменной толщины, произведенные с помощью сварки таким образом, называются «листовыми сварными заготовками или сварными заготовками переменной толщины». Технология, относящаяся к таким сварным заготовкам, предлагается, например, в опубликованной японской патентной заявке № 7-290182 (Патентный документ 1) и в опубликованной японской патентной заявке № 8-174246 (Патентный документ 2).

[0008]

В соответствии с технологией, раскрытой в Патентных документах 1 и 2, стальные полосы различной толщины складываются в направлении ширины и свариваются лазерной сваркой и т.п. Однако в том случае, когда сварные заготовки переменной толщины производятся путем применения этих технологий, если имеется дефект сварного шва в одной части зоны сварного шва, в некоторых случаях трещины возникают в зоне сварного шва в процессе прессования, который выполняется после процесса сварки. В дополнение к этому, даже когда зона сварного шва не имеет дефектов сварного шва, возникает разница в твердости между зоной сварного шва и частью основного металла, и возникают части подреза основного металла у корня сварного шва. В таком случае в последующем процессе прессования в некоторых случаях напряжение концентрируется в зоне сварного шва во время прессования, и трещины возникают в части зоны сварного шва.

[0009]

Как было описано выше, при сварке вместе стальных листов с различными прочностями, которые имеют различную толщину листа, с использованием сварочного процесса, который практически применяется в настоящее время, такого как лазерная сварка, роликовая сварка с раздавливанием кромок, дуговая сварка или высокочастотная сварка, трудно сделать качество зоны сварного шва однородным, и имеется склонность к образованию дефектов сварного шва.

[0010]

Поэтому прокатанные заготовки переменной толщины были предложены как другая разновидность таких заготовок, которая не использует сварку. Прокатанная заготовка переменной толщины представляет собой стальной лист переменной толщины, на котором частичное утончение стенок выполнено с помощью прокатки. Технология, относящаяся к прокатанным заготовкам переменной толщины, раскрывается в опубликованной японской патентной заявке № 11-192502 (Патентный документ 3), в опубликованной японской патентной заявке № 2006-272440 (Патентный документ 4), в международной патентной заявке WO 2008/068352 (Патентный документ 5) и в международной патентной заявке WO 2008/104610 (Патентный документ 6).

[0011]

В соответствии с технологией, обсуждаемой в Патентном документе 3, стальная полоса прокатывается рабочими валками специальной формы для того, чтобы произвести стальную полосу, в которой толщина листа изменяется в направлении ширины. Однако при использовании этой технологии необходимо подготовить множество уникальных рабочих валков, которые соответствуют форме стальной полосы для заготовки.

[0012]

В соответствии с технологией, обсуждаемой в Патентном документе 4, стальной лист переменной толщины производится без использования рабочих валков специальной формы. В частности, по меньшей мере в одном положении в промежуточной части в продольном направлении толщины листа прокатка выполняется путем изменения настройки положения валков так, чтобы толщина листа изменялась постепенно сокращаясь (коническим образом) внутри предопределенного диапазона длины, чтобы тем самым произвести прокатанную заготовку переменной толщины. Однако в Патентном документе 4 нет никаких упоминаний относительно химического состава, микроструктуры и т.п. стальной полосы, используемой для прокатанной заготовки переменной толщины.

[0013]

В Патентных документах 5 и 6 раскрываются химический состав стального листа для прокатанной заготовки переменной толщины и способ для производства стального листа для прокатанной заготовки переменной толщины. В соответствии с технологией, раскрытой в Патентных документах 5 и 6, используя стальную полосу, имеющую конкретный химический состав, прокатка выполняется при управлении зазором между валками так, чтобы толщина листа изменялась в направлении прокатки. После прокатки выполняется термическая обработка, и предел текучести толстостенной части прокатанной заготовки переменной толщины делается равным или больше, чем предел текучести тонкостенной части.

[0014]

В соответствии с технологией, раскрытой в международной патентной заявке WO 2010/137317 (Патентный документ 7), стальной лист, имеющий конкретный химический состав, подвергается горячей прокатке при особых условиях для того, чтобы произвести горячекатаный стальной лист. Холодная прокатка выполняется с обжатием от 0,1 до 5,0% на горячекатаном стальном листе для того, чтобы произвести холоднокатаный стальной лист. Термическая обработка выполняется при особых условиях на холоднокатаном стальном листе для того, чтобы произвести высокопрочный стальной лист, который обладает превосходными свойствами удлинения.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0015]

Патентный документ 1: Японская опубликованная заявка № 7-290182

Патентный документ 2: Японская опубликованная заявка № 8-174246

Патентный документ 3: Японская опубликованная заявка № 11-192502

Патентный документ 4: Японская опубликованная заявка № 2006-272440

Патентный документ 5: Международная заявка № WO 2008/068352

Патентный документ 6: Международная заявка № WO 2008/104610

Патентный документ 7: Международная заявка № WO 2010/137317

Патентный документ 8: Японская опубликованная заявка № 2004-317203

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0016]

Непатентный документ 1: G. K. Williams and W. H. Hall: Act. Metall., 1 (1953), 22

Непатентный документ 2: G. K. Williams and R. E. Smallman: Philos. Mag., 8 (1956), 34

Непатентный документ 3: T. Tsuchiyama: Heat Treatment 42 (2002), 163

[0017]

Однако в соответствии с технологией, раскрытой в Патентных документах 5 и 6, если прочность стальной полосы является высокой, сила реакции прокатки во время холодной прокатки увеличивается. В таком случае требуются чрезмерная нагрузка на оборудование и увеличение количества операций прокатки и т.п. для того, чтобы сформировать тонкостенную часть путем прокатки. Следовательно, производительность при этом уменьшается. Точность толщины и точность формы листа при этом также уменьшаются. В дополнение к этому, когда предел текучести толстостенной части равен или больше, чем предел текучести тонкостенной части, хотя с точки зрения удобства и простоты использования после прессования это считается предпочтительным, если разность между пределом текучести толстостенной части и пределом текучести тонкостенной части будет слишком большой, то деформация будет концентрироваться в тонкостенной части во время холодного формования (холодного прессования и т.п.), что создаст возможность разрушения. Кроме того, даже если выполняется холодная прокатка с обжатием приблизительно 5%, как в случае технологии, описанной в Патентном документе 7, разность толщины листа между толстостенной частью и тонкостенной частью, которая требуется для прокатанной заготовки переменной толщины, не может быть получена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0018]

Задачей настоящего изобретения является предложить горячекатаный стальной лист для прокатанной заготовки переменной толщины, который способен к производству прокатанной заготовки переменной толщины, которая имеет прочность при растяжении 590 МПа или больше и обладает превосходной холодной формуемостью, прокатанную заготовку переменной толщины, произведенную с использованием этого горячекатаного стального листа, а также способы их производства.

[0019]

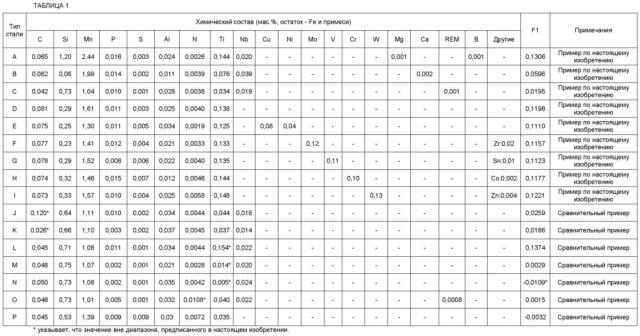

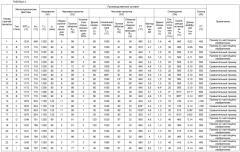

Горячекатаный стальной лист для прокатанной заготовки переменной толщины в соответствии с настоящим вариантом осуществления имеет следующий химический состав в массовых процентах: С: от 0,03 мас.% до 0,1 мас.%, Si: 1,5 мас.% или меньше, Mn: от 1,0 мас.% до 2,5 мас.%; P: 0,1 мас.% или меньше, S: 0,02 мас.% или меньше, Al: от 0,01 мас.% до 1,2 мас.%, N: 0,01 мас.% или меньше, Ti: от 0,015 мас.% до 0,15 мас.%, Nb: от 0 мас.% до 0,1 мас.%, Cu: от 0 мас.% до 1 мас.%, Ni: от 0 мас.% до 1,0 мас.%, Mo: от 0 мас.% до 0,2 мас.%, V: от 0 мас.% до 0,2 мас.%, Cr: от 0 мас.% до 1 мас.%, W: от 0 мас.% до 0,5 мас.%, Mg: от 0 мас.% до 0,005 мас.%, Ca: от 0 мас.% до 0,005 мас.%, редкоземельный металл: от 0 мас.% до 0,1 мас.%, B: от 0 мас.% до 0,005 мас.%, а также один или более типов элементов, выбираемых из группы, состоящей из Zr, Sn, Co и Zn в общем количестве от 0 мас.% до 0,05 мас.%, с остатком из Fe и примесей, удовлетворяет выражению (1) и имеет микроструктуру, содержащую, в единицах доли площади, 20% или больше бейнита, причем 50% или больше остатка в единицах доли площади составляет феррит. В положении глубины, которое эквивалентно половине толщины листа от поверхности горячекатаного стального листа, среднее значение полюсной плотности ориентационной группы {100}<011> - {223}<110>, состоящей из кристаллических ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110> и {223}<110>, составляет 4 или меньше, а полюсная плотность кристаллографической ориентации {332}<113> составляет 4,8 или меньше. В положении глубины, которое эквивалентно одной восьмой толщины листа от поверхности горячекатаного стального листа полюсная плотность кристаллографической ориентации {110}<001> составляет 2,5 или больше. В дополнение к этому, численная плотность мелких карбонитридов титана, имеющих диаметр частиц 10 нм или меньше в горячекатаном стальном листе, составляет 1,0×1017 на см3, а величина термического упрочнения (ВН-эффект) составляет 15 МПа или больше.

[Ti]-48/14×[N]-48/32×[S] ≥0 (1)

где каждый символ элемента в выражении (1) соответствует содержанию (в массовых процентах) соответствующего элемента.

[0020]

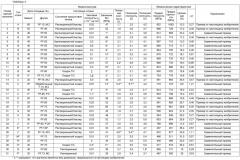

В прокатанной заготовке в соответствии с настоящим вариантом осуществления толщина листа изменяется постепенно сокращаясь в направлении прокатки. Прокатанная заготовка переменной толщины включает в себя толстостенную часть и тонкостенную часть, которая является более тонкой, чем толстостенная часть. В прокатанной заготовке отношение средней твердости Htmax самой толстостенной части, в которой толщина листа является самой высокой, к средней твердости Htmin самой тонкостенной части, в которой толщина листа является самой низкой, находится в диапазоне от больше чем 1,0 до 1,5. В дополнение к этому, средняя плотность дислокаций самой тонкостенной части составляет 1×1014м-2 или меньше, а численная плотность мелких карбонитридов титана, имеющих диаметр частиц 10 нм или меньше, составляет больше чем 2×1017 на см3.

[0021]

Способ для производства горячекатаного стального листа для прокатанной заготовки переменной толщины в соответствии с настоящим вариантом осуществления включает в себя: стадию нагревания при температуре не менее чем температура SRTmin, определяемая выражением (2), сляба, содержащего, в массовых процентах, C: от 0,03 мас.% до 0,1 мас.%, Si: 1,5 мас.% или меньше, Mn: от 1,0 мас.% до 2,5 мас.%; P: 0,1 мас.% или меньше, S: 0,02 мас.% или меньше, Al: от 0,01 мас.% до 1,2 мас.%, N: 0,01 мас.% или меньше, Ti: от 0,015 мас.% до 0,15 мас.%, Nb: от 0 мас.% до 0,1 мас.%, Cu: от 0 мас.% до 1 мас.%, Ni: от 0 мас.% до 1,0 мас.%, Mo: от 0 мас.% до 0,2 мас.%, V: от 0 мас.% до 0,2 мас.%, Cr: от 0 мас.% до 1 мас.%, W: от 0 мас.% до 0,5 мас.%, Mg: от 0 мас.% до 0,005 мас.%, Ca: от 0 мас.% до 0,005 мас.%, редкоземельный металл: от 0 мас.% до 0,1 мас.%, B: от 0 мас.% до 0,005 мас.%, и один или более типов элементов, выбираемых из группы, состоящей из Zr, Sn, Co и Zn, в общем количестве от 0 мас.% до 0,05 мас.%, с остатком из Fe и примесей, и удовлетворяющего выражению (1); стадию производства чернового листа путем выполнения черновой прокатки с общим обжатием от 60 до 90% относительно нагретого сляба, и выполнение во время черновой прокатки одного прохода прокатки или больше с обжатием 20% или больше, когда температура сляба составляет от 1050°C до 1150°C; стадию производства стального листа путем начала чистовой прокатки чернового листа в течение 150 секунд после завершения черновой прокатки и выполнения чистовой прокатки, при которой температура чернового листа при начале чистовой прокатки находится в диапазоне от 1000°C до менее чем 1080°C, общее обжатие устанавливается в диапазоне от 75 до 95%, полное обжатие в последних двух проходах устанавливается равным 30% или больше, температура окончания чистовой прокатки устанавливается в диапазоне от температуры фазового превращения Ar3 до 1000°C, и коэффициент формы SR, которое определяется выражением (3), устанавливается равным 3,5 или больше; стадию начала охлаждения стального листа в течение трех секунд после завершения чистовой прокатки, задание температуры прекращения охлаждения равной 600°C или меньше, и задание средней скорости охлаждения до температуры прекращения охлаждения равной 15°C в секунду или больше, чтобы тем самым охладить стальной лист, и создание полной суммарной диффузионной длины Ltotal, которая определяется выражением (4), в интервале времени до начала смотки после того, как температура стального листа пройдет температуру фазового превращения Ar3, равной 0,15 мкм или меньше; а также стадию смотки стального листа после охлаждения при температуре сматывания полосы в рулон, равной 600°C или меньше.

[Ti]-48/14×[N]-48/32× [S] ≥0% (1)

SRTmin=10780/{5,13-log([Ti]×[C])}-273 (2)

SR=ld/hm (3)

Ltotal=Σ√(D(T)ΔtL) (4)

где каждый символ элемента в выражении (1) и выражении (2) соответствует содержанию (в массовых процентах) соответствующего элемента. В выражении (3) «ld» представляет собой длину дуги контакта между валком, который выполняет окончательное обжатие чистовой прокатки, и стальным листом, и определяется следующей выражением.

ld=√(L×(hin-hout)/2)

где L (мм) представляет собой диаметр валка, hin представляет собой толщину (мм) стального листа на входной стороне валка, и hout представляет собой толщину (мм) стального листа на выходной стороне валка, и где hm определяется следующей выражением.

hm=(hin+hout)/2

В выражении (4) ΔtL представляет собой интервал времени до тех пор, пока не начнется смотка после того, как температура стального листа пройдет температуру фазового превращения Ar3, и является очень малым интервалом времени порядка 0,2 с. D(T) представляет собой коэффициент объемной диффузии титана при температуре T°C, и определяется следующей выражением, когда коэффициент диффузии титана равен D0, энергия активации равна Q, а газовая постоянная равна R.

D(T)=D0×Exp{-Q/R(T+273)}

[0022]

Способ для производства прокатанной заготовки переменной толщины в соответствии с настоящим вариантом осуществления использует вышеупомянутый горячекатаный стальной лист. Данный способ для производства прокатанной заготовки переменной толщины включает в себя стадию производства листа холоднокатаной стали путем выполнения холодной прокатки горячекатаного стального листа при изменении обжатия внутри диапазона от более 5% до 50% так, чтобы толщина листа изменялась постепенно сокращаясь в продольном направлении горячекатаного стального листа, а также стадию выполнения термической обработки для дисперсионного твердения листа холоднокатаной стали. При термической обработке для дисперсионного твердения самая высокая температура нагрева Tmax составляет от 600°C до 750°C, время выдержки tK (с) при температуре 600°C или больше удовлетворяет выражению (5) относительно самой высокой температуры нагрева Tmax, а индекс термической обработки IN, определяемый выражением (6), составляет от 16500 до 19500.

530-0,7×Tmax≤tK≤3600-3,9×Tmax (5)

IN=(Tn+273)(log(tn/3600)+20) (6)

где tn (с) в выражении (6) определяется выражением (7):

tn/3600=10X+ΔtIN/3600 (7)

где X=((Tn-1+273)/(Tn+273))(log(tn-1/3600)+20)-20. Кроме того, t1=ΔtIN, и ΔtIN равно одной секунде.

Tn(°C) в выражении (6) определяется выражением (8).

Tn=Tn-1+αΔtIN (8)

где α представляет собой скорость увеличения температуры или скорость охлаждения (°C/с) при температуре Tn-1.

[0023]

Путем использования горячекатаного стального листа для прокатанной заготовки переменной толщины в соответствии с настоящим вариантом осуществления может быть произведена прокатанная заготовка переменной толщины, имеющая высокую прочность и обладающая превосходной холодной формуемостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024]

[Фиг. 1A] Фиг. 1A представляет собой схематическую диаграмму эйлерова пространства, которое использует угловые переменные ϕ1, ϕ2 и Φ в качестве прямоугольных координат в функции распределения осей ориентации (ODF).

[Фиг. 1B] Фиг. 1B представляет собой вид, иллюстрирующий положения главных кристаллических ориентаций на сечении ϕ2=45° в эйлеровом пространстве, показанном на Фиг. 1A.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0025]

Авторы настоящего изобретения изучали соотношение между холодной формуемостью и качеством материала в самой толстостенной части и в самой тонкостенной части для различных специализированных прокатанных заготовок, удовлетворяющих следующим условиям (a) - (e). В результате были сделаны наблюдения, описанные ниже.

(a) эффективность термической обработки после холодной прокатки;

(b) формирование толстостенной части и тонкостенной части холодной прокаткой, обжатие при которой составляет более чем 5%;

(c) пространство (расстояние) между толстостенной частью и смежной с ней тонкостенной частью составляет несколько метров или меньше;

(d) имеется одна или множество толстостенных частей и тонкостенных частей; и

(e) толщина листа изменяется постепенно сокращаясь в направлении прокатки.

[0026]

Термическая обработка, которая выполняется после холодной прокатки и которая описана в вышеупомянутом пункте (a), улучшает пластичность за счет тонкодисперсного выделения упрочняющих в стали для того, чтобы вызвать дисперсионное твердение, а также уменьшает плотность дислокаций в стали. Эта термическая обработка упоминается как «термическая обработка для дисперсионного твердения».

[0027]

Авторы настоящего изобретения сначала провели изучение холодной формуемости прокатанных заготовок переменной толщины. В частности, авторы настоящего изобретения подготовили заготовки переменной толщины, в которых толщина листа менялась в направлении прокатки (образец 1), а также заготовки переменной толщины, в которых предел текучести менялся в направлении прокатки (образец 2). Для каждого образца были выполнены тестовые формования при сферическом растяжении и тестовые вытяжки посредством прямоугольного цилиндра.

[0028]

Результаты этих тестов показали, что в каждом испытании, использующем образец 1, заготовка разрушалась в тонкостенной части. В дополнение к этому глубина формования была меньше, чем у стального листа, имеющего толщину листа, идентичную толщине тонкостенной части образца 1, в которой толщина листа является постоянной. В каждом тесте, использующем образец 2, разрушалась часть, имеющая низкую прочность. В дополнение к этому, глубина формования была меньше, чем у стального листа, имеющего предел текучести, идентичный пределу текучести высокопрочной части образца 2, в которой предел текучести является однородным.

[0029]

Основываясь на вышеописанных результатах тестов, можно считать, что при выполнении процесса холодного формования заготовки, включающей части, которые имеют различные сопротивления деформации, деформация концентрируется в той части, в которой кажущееся сопротивление деформации является низким, и заготовка склонна к разрушению до того, как она будет адекватно сформована. Следовательно, необходимо увеличивать прочность тонкостенной части, которая имеет низкое сопротивление деформации.

[0030]

Затем авторы настоящего изобретения выполнили более подробный тест со стальным листом изменяющейся толщины, в котором отношение (THmin/THmax) толщины тонкостенной части листа THmin к толщине толстостенной части листа THmax составляло 0,6 или меньше. В результате были получены следующие наблюдения. Если отношение (Htmax/Htmin) средней твердости Htmax самой толстостенной части к средней твердости Htmin самой тонкостенной части находится в диапазоне от больше чем 1,0 до 1,5, концентрация деформации с трудом образуется во время процесса формования. Следовательно, превосходная холодная формуемость достигается как в тесте формования при сферическом растяжении, так и в тесте вытяжки с использованием прямоугольного цилиндра. Более конкретно, если значение Htmax/Htmin находится в диапазоне от больше чем 1,0 до 1,5, глубина формования стального листа, который имеет толщину листа, равную толщине самой тонкостенной части, и у которого толщина листа является однородной, и который также имеет среднюю твердость, равную средней твердости Htmin самой тонкостенной части, сохраняется равной приблизительно 80%.

[0031]

В дополнение к этому, в том случае, когда средняя плотность дислокаций самой тонкостенной части прокатанной заготовки переменной толщины составляет более чем 1×1014м-2, достаточная холодная формуемость не может быть получена. Причина этого заключается в том, что невозможно снять напряжение, введенное в прокатанную заготовку переменной толщины холодной прокаткой, путем последующего выполнения термической обработки для дисперсионного твердения. Соответственно, средняя плотность дислокаций в самой тонкостенной части прокатанной заготовки переменной толщины устанавливается равной 1×1014м-2 или меньше.

[0032]

Кроме того, в прокатанной заготовке переменной толщины в том случае, когда численная плотность n1 мелких карбонитридов титана (Ti (C, N)), имеющих диаметр частиц 10 нм или меньше, составляет 2×1017 на см3 или меньше, дисперсионное твердение является недостаточным, и целевая прочность не достигается. Соответственно, численная плотность n1 мелких карбонитридов титана составляет больше чем 2×1017 на см3.

[0033]

Для того, чтобы получить прокатанную заготовку переменной толщины, которая удовлетворяет вышеописанным условиям, авторы настоящего изобретения изучили условия, требуемые для горячекатаного стального листа, который служит исходным материалом для прокатанной заготовки переменной толщины.

[0034]

В частности, был подготовлен сляб, имеющий химический состав 0,06 мас.% C, 0,15 мас.% Si, 1,9 мас.% Mn, 0,01 мас.% P, 0,002 мас.% S, 0,035 мас.% Al, 0,09 мас.% Ti, 0,035 мас.% Nb и 0,004 мас.% N. Используя этот сляб, с использованием различных производственных условий было произведено множество горячекатаных стальных листов для прокатанной заготовки переменной толщины, в которых отличались микроструктура, численная плотность карбонитридов титана, структура агрегатов и толщина листа. После этого, используя произведенные горячекатаные стальные листы, основываясь на предположении об использовании для прокатанных заготовок переменной толщины, была выполнена холодная прокатка, и были произведены листы холоднокатаной стали. Степень обжатия при холодной прокатке находилась в диапазоне от больше чем 5 до 50%. Термическая обработка для дисперсионного твердения была выполнена при различных производственных условиях на произведенных листах холоднокатаной стали, чтобы тем самым произвести прокатанные заготовки переменной толщины. Из вышеописанных горячекатаных стальных листов, листов холоднокатаной стали и прокатанных заготовок переменной толщины были извлечены образцы, и были исследованы их микроструктура, состояния выделения включений и структура агрегатов. В результате были получены наблюдения, описанные ниже.

[0035]

[Микроструктура горячекатаного стального листа]

Что касается микроструктуры горячекатаного стального листа для прокатанной заготовки переменной толщины, то в том случае, когда доля площади бейнита составляет менее 20%, остаток представляет собой главным образом феррит. Однако когда горячекатаный стальной лист, имеющий такую микроструктуру, производится с помощью нормального способа для производства горячекатаного стального листа, превращение в феррит из аустенита прогрессирует во время охлаждения после чистовой прокатки. В этом случае, используя разность в растворимости Ti, C и N между аустенитом и ферритом в качестве движущей силы, карбонитриды титана осаждаются, феррит подвергается дисперсионному твердению, и прочность горячекатаного стального листа становится слишком высокой. Если прочность горячекатаного стального листа является слишком высокой, возрастает сила реакции при холодной прокатке. Следовательно, размерная точность (точность толщины листа и точность ширины листа) прокатанной заготовки переменной толщины уменьшается, и холодная формуемость уменьшается. С другой стороны, если предположить случай, в котором эффект дисперсионного твердения за счет карбонитрида Ti находится в перестаренном состоянии, и прочность горячекатаного стального листа является низкой, то карбонитриды титана не будут вызывать дисперсионное твердение при последующей термической обработке для дисперсионного твердения. Если микроструктура горячекатаного стального листа содержит 20% или более бейнита, чрезмерное увеличение прочности горячекатаного стального листа может быть подавлено, и холодная формуемость горячекатаного стального листа улучшается.

[0036]

[Осадок/Выделения (карбонитрида титана) в горячекатаном стальном листе]

Кроме того, предпочтительным является более малое количество карбонитридов титана в горячекатаном стальном листе. Если большое количество карбонитридов титана выделяется в горячекатаном стальном листе, как описано выше, прочность горячекатаного стального листа будет слишком высокой благодаря дисперсионному твердению. В таком случае холодная формуемость будет уменьшаться. Когда количество карбонитридов титана в горячекатаном стальном листе является малым, Ti, C и N находятся в состоянии твердого раствора, или карбонитриды титана находятся в форме кластера. В этом случае дисперсионное твердение в горячекатаном стальном листе не происходит, и относительное удлинение при разрыве увеличивается. В результате сила реакции во время холодной прокатки уменьшается, и холодная формуемость увеличивается. В частности, превосходная холодная формуемость получается, когда численная плотность тонких карбонитридов титана, имеющих диаметр частиц 10 нм или меньше, составляет 1,0×1017 на см3, и величина термического упрочнения (упоминаемая ниже как «величина BH») составляет 15 МПа или больше.

[0037]

Термин «карбонитриды титана в форме кластера» относится к карбонитридам титана неопределенной формы, в которых кристаллическая структура не является структурой NaCl, а форма не является плоской формой. Карбонитриды титана в форме кластера являются агрегатом, в котором количество атомов титана составляет от 100 до 200. Карбонитриды титана в форме кластера трудно наблюдать с помощью просвечивающего электронного микроскопа, потому что чистая структура NaCl не формируется, и карбонитриды титана могут быть определены как кластер, если агрегат титана из вышеописанного количества атомов и C, N распознается с использованием 3D-AP. Тонкопленочные тестовые образцы для просвечивающего электронного микроскопа и тестовые образцы для 3D-AP извлекаются из одного и того же образца, и каждое множество образцов наблюдается с увеличением x5 или больше. При этом, если четкий осадок не распознается с использованием просвечивающего электронного микроскопа в большинстве образцов, наблюдаемых с увеличением x5, и количество атомов титана составляет от 100 до 200, и атомы титана и атомы C наблюдаются в тех же координатах при использовании 3D-AP, можно считать, что карбонитриды титана представляют собой карбонитриды титана в форме кластера.

[0038]

[Структура агрегатов горячекатаного стального листа]

Холодная формуемость может быть увеличена путем удовлетворения следующих условий относительно структуры агрегатов в горячекатаном стальном листе.

[0039]

В диапазоне глубин от пяти восьмых до трех восьмых толщины листа от поверхности горячекатаного стального листа (в дальнейшем этот диапазон упоминается как «внутренний») среднее значение полюсной плотности D1 ориентационной группы {100}<011> - {223}<110> состоящей из соответствующих кристаллических ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110> и {223}<110> становится равным 4 или меньше, а полюсная плотность D2 кристаллографической ориентации{332}<113> становится равной 4,8 или меньше.

[0040]

Короче говоря, внутри горячекатаного стального листа кристаллическая ориентация делается настолько случайной, насколько это возможно. В том случае, когда среднее значение полюсной плотности D1 ориентационной группы {100}<011> - {223}<110> составляет 4 или меньше, а полюсная плотность D2 кристаллографической ориентации{332}<113> составляет 4,8 или меньше, плоскостная анизотропия относительного удлинения при разрыве и прочность при растяжении уменьшаются. В частности, значение |Δr|, которое является индексом плоскостной анизотропии прочности при растяжении и относительного удлинения при разрыве, составляет 0,6 или меньше. В частности, в том случае, когда среднее значение прочности при растяжении в направлении прокатки, в направлении ширины листа и в направлении, которое наклонено на 45° относительно направления прокатки, составляет 720 МПа, среднеквадратичное отклонение для этих трех направлений составляет 12 МПа или меньше. Кроме того, в том случае, когда среднее значение относительного удлинения при разрыве в этих трех направлениях составляет 17%, среднеквадратичное отклонение для этих трех направлений составляет 0,8% или меньше. Поскольку плоскостная анизотропия уменьшается, точность толщины листа и точность ширины листа увеличиваются, и холодная формуемость улучшается.

[0041]

С другой стороны, в наружном слое в диапазоне от поверхности горячекатаного стального листа до глубины, эквивалентной трем восьмым толщины листа, полюсная плотность D3 кристаллографической ориентации {110}<001> устанавливается равной 2,5 или больше.

[0042]

Короче говоря, в то время как кристаллическая ориентация внутри листа делается настолько случайной, насколько это возможно, в наружном слое доля, занимаемая кристаллографической ориентацией {110}<001>, которая является специфической кристаллографической ориентацией, увеличивается в максимально возможной степени. В химическом составе настоящего варианта осуществления зерна кристаллографической ориентации {110}<001> не восприимчивы к механическому упрочнению. При производстве прокатанной заготовки переменной толщины степень обжатия частично изменяется во время холодной прокатки для того, чтобы произвести толстостенную часть и тонкостенную часть в стальном листе. Соответственно, степень обжатия во время холодной прокатки различается между толстостенной частью и тонкостенной частью. Если степени обжатия будут различаться, то величины создаваемой деформации также будут различаться. Следовательно, возникает разность в механическом упрочнении между толстостенной частью и тонкостенной частью, и таким образом получается разность в твердости. Разность в твердости склонна возникать, в частности, между частями наружного слоя толстостенной части и тонкостенной части.

[0043]

Как было описано выше, зерна кристаллографической ориентации {110}<001> невосприимчивы к механическому упрочнению. Кроме того, как будет описано позже, в настоящем варианте осуществления коэффициент холодной прокатки находится в диапазоне от больше чем 5% до 50%. В этом случае даже после холодной прокатки кристаллическая ориентация {110}<001> остается в наружном слое. Следовательно, если полюсная плотность D3 кристаллографической ориентации {110}<001> составляет 2,5 или больше, разность твердости между толстостенной частью и тонкостенной частью прокатанной заготовки переменной толщины может быть уменьшена, и вариации в твердости могут быть подавлены. В результате точность толщины листа и точность ширины листа увеличиваются, а холодная формуемость улучшается.

[0044]

Если прокатанная заготовка переменной толщины производится путем подвергания вышеупомянутого горячекатаного стального листа холодной прокатке, при которой степень обжатия находится в диапазоне от больше чем 5% до 50%, и выполнения термической обработки для дисперсионного твердения при условиях, которые будут описаны позже, вышеупомянутое отношение твердости HR (= Htmax/Htmin=от больше чем 1,0 до 1,5) получается в производимой прокатанной заготовке переменной толщины. В дополнение к этому, средняя плотность дислокаций в самой тонкостенной части составляет 1×1014м-2 или меньше, а численная плотность n1 карбонитридов титана, для которых эквивалентный диаметр частиц равен 0,5-10 нм или меньше, составляет больше чем 2×1017 на см3.

[0045]

Горячекатаный стальной лист настоящего варианта осуществления, который был получен на основе вышеописанных находок, является горячекатаным стальным листом, который используется для прокатанной заготовки переменной толщины. Горячекатаный стальной лист имеет следующий химический состав в массовых процентах: С: от 0,03 мас.% до 0,1 мас.%, Si: 1,5 мас.% или меньше, Mn: от 1,0 мас.% до 2,5 мас.%; P: 0,1 мас.% или меньше, S: 0,02 мас.% или меньше, Al: от 0,01 мас.% до 1,2 мас.%, N: 0,01 мас.% или меньше, Ti: от 0,015 мас.% до 0,15 мас.%, Nb: от 0 мас.% до 0,1 мас.%, Cu: от 0 мас.% до 1 мас.%, Ni: от 0 мас.% до 1,0 мас.%, Mo: от 0 мас.% до 0,2 мас.%, V: от 0 мас.% до 0,2 мас.%, Cr: от 0 мас.% до 1 мас.%, W: от 0 мас.% до 0,5 мас.%, Mg: от 0 мас.% до 0,005 мас.%, Ca: от 0 мас.% до 0,005 мас.%, редкоземельный металл: от 0 мас.% до 0,1 мас.%, B: от 0 мас.% до 0,005 мас.%, а также один или более типов элементов, выбираемых из групп