Текстурированная листовая электротехническая сталь и способ ее изготовления

Иллюстрации

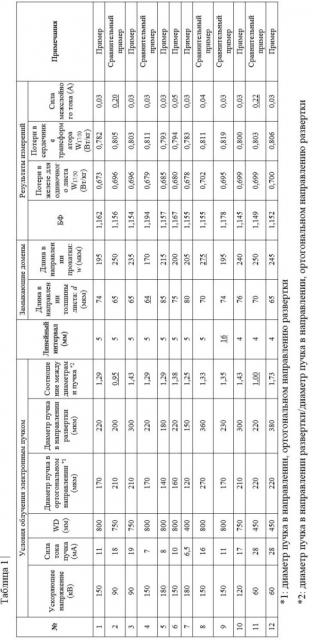

Показать всеИзобретение относится к области металлургии. Раскрывается текстурированная листовая электротехническая сталь, которая демонстрирует улучшение значений билдинг-фактора (БФ) без повреждения покрытия, придающего натяжение. Листовая электротехническая сталь имеет покрытие, придающее натяжение, силу межслойного тока, составляющего 0,15 А или менее, множество сформированных областей линейной деформации, простирающихся в направлении, ортогональном направлению прокатки. Области деформации формируют с линейными интервалами в направлении прокатки, составляющими 15 мм или менее, каждая из областей деформации включает замыкающие домены, сформированные в ней, и каждый из замыкающих доменов имеет длину d вдоль направления толщины листа, составляющую 65 мкм или более, и длину w вдоль направления прокатки, составляющую 250 мкм или менее. 3 н. и 2 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к текстурированной листовой электротехнической стали, в частности, к текстурированной листовой электротехнической стали для сердечника трансформатора, демонстрирующей удивительно пониженные характеристики потерь в сердечнике трансформатора. Данное раскрытие изобретения также относится к способу изготовления текстурированной листовой электротехнической стали.

Уровень техники

Текстурированные листовые электротехнические стали в основном используются, например, для железных сердечников трансформаторов, и от них требуются превосходные магнитные свойства, в частности, низкие потери в железе.

Для улучшения магнитных свойств текстурированных листовых электротехнических сталей был предложен широкий спектр способов, в том числе: улучшение ориентации кристаллических зерен, составляющих листовую сталь, в целях достижения высокого соответствия кристаллических зерен ориентации Госса (а именно, увеличение частоты кристаллических зерен, характеризующихся ориентацией Госса); нанесение на листовую сталь покрытия, придающего натяжение, для увеличения натяжения, приданного ей; и использование для поверхности стали рафинирования магнитных доменов в результате введения деформации или формирования бороздок на ее поверхности.

Например, в публикации JP4192399B описывается получение придающего натяжение покрытия, характеризующегося чрезвычайно высоким натяжением, доходящим вплоть до 39,3 МПа, в целях подавления потерь в железе для текстурированной листовой электротехнической стали при возбуждении при максимальной плотности магнитного потока при 1,7 Тл и частоте 50 Гц (W17/50) до менее чем 0,80 Вт/кг.

Другие обычные методики уменьшения потерь в железе в результате введения деформации включают облучение плазменным факелом, облучение лазером, облучение электронным пучком и тому подобное. Например, как это описывается в публикации JP2011246782A, в результате облучения листовой стали после вторичной рекристаллизации плазменной дугой потери в железе W17/50 могут быть уменьшены от 0,80 Вт/кг в наименьшем случае до облучения до 0,65 Вт/кг или менее.

В публикации JP201252230A описывается текстурированная листовая электротехническая сталь для трансформатора, характеризующаяся низкими как потерями в железе, так и шумом, которую получают в результате оптимизирования толщины пленки форстерита, а также средней ширины дискретных участков магнитных доменов, сформированных на листовой стали в результате облучения электронным пучком.

Как это описывается в публикации JP2012172191A, потери в железе для текстурированной листовой электротехнической стали уменьшают в результате оптимизирования выходной мощности и времени облучения для электронного пучка.

Как это описывалось выше, промотируется улучшение потерь в железе для текстурированных листовых электротехнических сталей. Однако, даже в случае изготовления трансформаторов при использовании в их железных сердечниках текстурированных листовых электротехнических сталей, характеризующихся низкими потерями в железе, это необязательно будет приводить к уменьшению потерь в железе для получающихся в результате трансформаторов (потерь в сердечнике трансформатора). Это обуславливается тем, что при оценке потерь в железе для самой текстурированной листовой электротехнической стали имеют место компоненты магнитного потока возбуждения только лишь в направлении прокатки, в то время как при фактическом использовании листовой стали в качестве железного сердечника трансформатора компоненты магнитного потока возбуждения присутствуют не только в направлении прокатки, но также и в поперечном направлении (направлении, ортогональном направлению прокатки).

Показатель, который обычно используется для представления разницы потерь в железе между самой листовой заготовкой и трансформатором, полученным из листовой заготовки, представляет собой билдинг-фактор (БФ), который определяется в виде соотношения между потерями в железе для трансформатора и потерями в железе для листовой заготовки. В случае значения БФ, составляющего 1 или более, это будет значить то, что потери в железе для трансформатора являются большими в сопоставлении с потерями в железе для листовой заготовки. Поскольку текстурированные листовые электротехнические стали представляют собой материал, который демонстрирует наименьшие потери в железе при намагничивании в направлении прокатки, потери в железе для текстурированной листовой электротехнической стали увеличатся при включении листовой стали в трансформатор, который является намагниченным в направлениях, отличных от направления прокатки, в случае чего значение БФ увеличится за пределы 1. В целях улучшения для трансформатора коэффициента полезного действия по энергии необходимо не только уменьшить потери в железе для листовой заготовки, но также и свести к минимуму значение БФ, то есть, уменьшить значение БФ, приблизив его к 1.

Например, в публикации JP201231498A описывается методика улучшения значения БФ в результате оптимизирования совокупного натяжения, приложенного к листовой стали при использовании пленки форстерита и покрытия, придающего натяжение, даже в случае уменьшения качества покрытия в результате облучения лазером или облучения электронным пучком.

Кроме того, в публикации JP201236450A описывается методика достижения хороших характеристик потерь в сердечнике трансформатора в результате оптимизирования интервала между точками, полученными в результате проведения облучения электронным пучком в виде последовательности точек.

Как это описывается в публикации IEEE TRANS. MAGN. VOL. MAG-20, NO. 5, P. 1557, хорошее значение БФ может быть получено в результате проведения облучения лазером под наклоном по отношению к направлению прокатки.

C другой стороны, при фокусировании на замыкающих доменах, которые формируются во время рафинирования магнитных доменов при использовании облучения лазером, также были предложены методики уменьшения потерь в железе в результате оптимизирования формы и размеров для замыкающих доменов (смотрите публикации JP3482340B и JP4091749B).

Раскрытие сущности изобретения

Техническая проблема

Однако, несмотря на возможность в некоторой степени улучшения в методике, описанной в публикации JP201231498A, значения БФ при ухудшении качества покрытия в документе JP201231498A не излагается методика, которая может улучшить значение БФ в результате проведения обработки для рафинирования магнитных доменов без повреждения покрытия в результате облучения электронным пучком.

В методике из публикации JP201236450A не только имеет место низкая скорость переработки электронным пучком, но также и избыточно продолжительное время облучения может повредить покрытие. В дополнение к этому, в соответствии с методикой из публикации IEEE TRANS. MAGN. VOL. MAG-20, NO. 5, P. 1557 наклонное облучение электронным пучком создает проблемы, связанные с продленной длиной развертки на листовых сталях, что делает управление более трудным и вызывает трудности при уменьшении потерь в железе для одиночного листа.

В данном отношении, как это полагается, поскольку замыкающие домены ориентируются в направлениях, отличных от направления прокатки, возможным является улучшение значения БФ при использовании других методик управления замыкающими доменами в соответствии с описанием изобретений в публикациях JP3482340B и JP4091749B. Однако в публикациях JP3482340B и JP4091749B рассматриваются только потери в железе для одиночного листа, тем не менее, с точки зрения потерь в сердечнике трансформатора исследования не проводили.

В дополнение к вышеизложенному, методикам из публикаций JP3482340B и JP4091749B свойственны проблемы, связанные с необходимостью увеличения выходной мощности пучка или времени облучения пучком, что может повреждать покрытие, полученное на поверхности листовой стали вследствие облучения пучком, или уменьшать эффективность переработки.

Например, в методике из публикации JP4091749B лазером облучают как переднюю, так и заднюю поверхности листовой стали для получения замыкающих доменов, проходящих через листовую сталь в направлении толщины стали. Поэтому требуется приблизительно двукратное технологическое время в сопоставлении с тем, что имеет место при обычной обработке для рафинирования магнитных доменов, при которой листовую сталь облучают лазером с одной стороны, и производительность является низкой.

Кроме того, как это полагается в соответствии с методикой из публикации JP3482340B, поскольку лазер имеет эллиптическую форму пятна облучения, как это разъясняется ниже, повреждение покрытия в некоторой степени уменьшается. Однако в публикации JP3482340B не сообщается о том, будет ли подавляться повреждение покрытия. Для проверки этого заявители провели эксперименты и обнаружили повреждение покрытия замыкающими доменами, сформированными на больших глубинах.

С другой стороны, известные методики уменьшения повреждения покрытия без ухудшения проведения рафинирования магнитных доменов включают придание пятну облучения лазером эллиптической формы (JPH10298654A) и увеличение ускоряющего напряжения электронного пучка (WO2013046716A).

Однако для формирования замыкающих доменов глубоко в направлении толщины листа, что необходимо для улучшения значения БФ, требуется высокая энергия облучения, и обычные методики характеризуются ограниченной глубиной, до которой может быть проведено рафинирование магнитных доменов без повреждения покрытия.

Например, в случае использования лазерного пучка коэффициент поглощения лазерного излучения покрытием в диапазоне длин волн для лазера, обычно использующегося при рафинировании магнитных доменов, будет высоким. В соответствии с этим, даже при использовании эллиптической формы пятна облучения пучком все еще имеют место ограничения в отношении глубины в направлении толщины листа, на которой рафинирование магнитных доменов может быть проведено без повреждения покрытия на облученных участках.

В случае использования электронного пучка несмотря на более легкое прохождение пучка через покрытие по мере увеличения ускоряющего напряжения при увеличении выходной мощности пучка и времени облучения для формирования замыкающих доменов на более значительных глубинах стальная подложка будет претерпевать большее термическое расширение, в покрытие будет введено напряжение, и, соответственно, покрытие повредится.

Таким образом, для листовых сталей, использующихся в качестве железных сердечников трансформаторов, важным является подавление повреждения покрытия. В случае повреждения покрытия для обеспечения получения изоляционных и антикоррозионных свойств требуется повторное нанесение покрытия поверх поврежденного покрытия. Это приводит к уменьшению объемной доли (коэффициента заполнения сердечника) для стальной подложки, которая образует листовую сталь совместно с покрытием, таким образом, к уменьшению плотности магнитного потока для листовой стали при использовании ее в качестве железного сердечника трансформатора в сопоставлении с тем, что имеет место в случае непроведения повторного нанесения покрытия. В альтернативном варианте, в случае дополнительного увеличения силы тока возбуждения для гарантированного получения плотности магнитного потока увеличатся потери в железе.

Таким образом, было бы полезным предложить текстурированную листовую электротехническую сталь, которая характеризуется очень низкими потерями в сердечнике трансформатора, и которая характеризуется очень низким значением БФ, в которой замыкающие домены формируются без повреждения покрытия.

Полезным также могло бы быть и предложение способа изготовления описанной выше текстурированной листовой электротехнической стали, характеризующейся очень низким значением БФ.

Разрешение проблемы

Заявители провели обширное исследование для разрешения вышеупомянутых проблем и в результате обнаружили то, что является возможным формирование замыкающих доменов при одновременном подавлении повреждения покрытия в результате проведения обработки для рафинирования магнитных доменов при надлежащем объединении эллиптичности формы пучка и увеличения ускоряющего напряжения электронного пучка.

Однако обычным методикам облучения электронным пучком свойственна проблема, связанная со значительным варьированием формы пучка в позициях облучения вследствие воздействия аберрации и тому подобного. Несмотря на возможность придания диаметру пучка однородности при использовании технологии динамического фокусирования и тому подобного при облучении листовой стали электронным пучком с одновременной разверткой пучка вдоль направления ширины чрезвычайно трудным является точное управление пучком для принятия им желательной эллиптической формы.

В одном примере методик коррекции формы пучка используют стигматоры (устройства для коррекции астигматизма), которые широко используют в электронных микроскопах и тому подобном. Однако обычные стигматоры обеспечивают получение такого управления, когда коррекция становится эффективной только в пределах узкого диапазона в направлении ширины листовой стали. Таким образом, в случае отклонения пучка по мере его прохождения через всю ширину листовой стали достаточный эффект получен быть не может.

Поэтому заявители провели дополнительное рассмотрение и в результате обнаружили то, что в результате динамического управления стигматором в соответствии с отклонением пучка может быть сформирован эллиптический пучок, характеризующийся согласованностью формы по всей ширине листовой стали.

Заявители также исследовали и воздействие на значение БФ интервала между областями линейной деформации, сформированными в результате облучения пучком, и выявили оптимальные интервалы исходя из задач уменьшения потерь в железе для сердечников трансформаторов.

На основании вышеупомянутых открытий заявители оптимизировали интервал, с которым в листовую сталь вводят деформацию, форму и размер для замыкающих доменов, способы облучения электронным пучком и тому подобное и завершили раскрытие изобретения.

Говоря конкретно, основные признаки данного раскрытия изобретения соответствуют представленному ниже описанию изобретения.

(1) Текстурированная листовая электротехническая сталь, содержащая: листовую сталь; и придающее натяжение покрытие, полученное на поверхности листовой стали, где текстурированная листовая электротехническая сталь характеризуется силой межслойного тока, согласно измерению при использовании испытания на межслойное сопротивление составляющей 0,15 А или менее, листовая сталь включает множество областей линейной деформации, простирающихся в направлении, поперечном направлению прокатки, множество областей линейной деформации формируют с линейными интервалами в направлении прокатки, составляющими 15 мм или менее, и каждая из множества областей линейной деформации включает замыкающие домены, сформированные в ней, при этом каждый из замыкающих доменов имеет длину d вдоль направления толщины листа, составляющую 65 мкм или более, и длину w вдоль направления прокатки, составляющую 250 мкм или менее.

(2) Текстурированная листовая электротехническая сталь, содержащая: листовую сталь; и придающее натяжение покрытие, полученное на поверхности листовой стали, где текстурированная листовая электротехническая сталь характеризуется силой межслойного тока, согласно измерению при использовании испытания на межслойное сопротивление составляющей 0,15 А или менее, листовая сталь включает множество областей линейной деформации, простирающихся в направлении, поперечном направлению прокатки, при этом множество областей линейной деформации формируют в результате облучения листовой стали электронным пучком, множество областей линейной деформации формируют с линейными интервалами в направлении прокатки, составляющими 15 мм или менее, и каждая из множества областей линейной деформации включает замыкающие домены, при этом каждый из замыкающих доменов имеет длину d вдоль направления толщины листа, составляющую 50 мкм или более, и длину w вдоль направления прокатки, составляющую 250 мкм или менее.

(3) Текстурированная листовая электротехническая сталь, соответствующая позициям (1) или (2), где множество областей линейной деформации формируют с линейными интервалами в направлении прокатки, составляющими 4 мм или более.

(4) Способ изготовления текстурированной листовой электротехнической стали, при этом способ включает: получение покрытия, придающего натяжение, на поверхности листовой стали; и непрерывное облучение одной стороны листовой стали, имеющей покрытие, придающее натяжение, сфокусированным электронным пучком в направлении ширины листовой стали при одновременной развертке сфокусированного электронного пучка вдоль направления, поперечного направлению прокатки, где в результате облучения электронным пучком формируют множество областей линейной деформации, простирающихся в направлении, ортогональном направлению прокатки, по меньшей мере, на поверхностном участке листовой стали, электронный пучок характеризуется ускоряющим напряжением в диапазоне от 60 кВ или более до 300 кВ или менее, электронный пучок имеет диаметр пучка в направлении, ортогональном направлению развертки, составляющий 300 мкм или менее, и электронный пучок имеет диаметр пучка в направлении развертки, который является, по меньшей мере, в 1,2 раза большим в сопоставлении с диаметром пучка в направлении, ортогональном направлению развертки.

(5) Способ, соответствующий позиции (4), где электронный пучок характеризуется ускоряющим напряжением, составляющим 120 кВ или более.

Технический результат

В соответствии с раскрытием изобретения потери в сердечнике трансформатора и значение БФ для текстурированных листовых электротехнических сталей могут быть удивительно улучшены без повреждения покрытия, придающего натяжение. Отсутствие повреждения покрытия, придающего натяжение, исключает потребность в повторном нанесении покрытия после облучения пучком. В соответствии с раскрытием изобретения отсутствует какая-либо потребность в излишнем уменьшении линейных интервалов при обработке для рафинирования магнитных доменов. Поэтому настоящее раскрытие изобретения делает возможным изготовление листовых электротехнических сталей с чрезвычайно высокой эффективностью.

Краткое описание чертежей

Фиг. 1 представляет собой схематическое изображение, иллюстрирующее то, как формируют области линейной деформации в эксперименте по оценке воздействия линейного интервала облучения;

фиг. 2 представляет собой график, иллюстрирующий воздействие линейных интервалов облучения на билдинг-факторы;

фиг. 3 представляет собой график, демонстрирующий воздействие линейных интервалов облучения на потери в сердечнике трансформатора и потери в железе для одиночного листа;

фиг. 4 является схематическим представлением сердечника, использующегося для измерения потерь в сердечнике трансформатора;

фиг. 5 представляет собой график, иллюстрирующий воздействие длины d вдоль направления толщины листа для замыкающих доменов на потери в сердечнике трансформатора; и

фиг. 6 представляет собой график, иллюстрирующий воздействие соотношения между диаметрами пучка в направлении развертки и диаметрами пучка в направлении, ортогональном направлению развертки, на потери в железе для одиночного листа.

Осуществление изобретения

Настоящее изобретение теперь будет конкретно описано ниже.

• Текстурированная листовая электротехническая сталь

Текстурированная листовая электротехническая сталь, соответствующая раскрытию изобретения, имеет покрытие, придающее натяжение, и ее поверхность облучают пучком энергетического излучения для формирования множества областей линейной деформации. Отсутствует какое-либо конкретное ограничение, накладываемое на тип текстурированных листовых электротехнических сталей, использующихся в качестве материала основы, и могут быть использованы различные типы известных текстурированных листовых электротехнических сталей.

• Покрытие, придающее натяжение

Текстурированная листовая электротехническая сталь, использующаяся в изобретении, имеет на своей поверхности покрытие, придающее натяжение. Отсутствует какое-либо конкретное ограничение, накладываемое на тип покрытия, придающего натяжение. В качестве покрытия, придающего натяжение, возможным является, например, использование двухслойного покрытия, которое образуют пленка форстерита, которая получается при конечном отжиге и содержит Mg2SiO4 в качестве основного компонента, и придающее натяжение покрытие на фосфатной основе, полученное на пленке форстерита. В дополнение к этому, на поверхности листовой стали, не имеющей пленки форстерита, может быть непосредственно получено прикладывающее натяжение изолирующее покрытие на фосфатной основе. Прикладывающее натяжение изолирующее покрытие на фосфатной основе может быть получено, например, в результате нанесения покрытия на поверхность листовой стали при использовании водного раствора, содержащего фосфат металла и диоксид кремния в качестве основных компонентов, и спекания покрытия на поверхности.

В соответствии с изобретением, поскольку покрытие, придающее натяжение, не повреждается в результате облучения пучком, отсутствует необходимость в проведении повторного нанесения покрытия для ремонта после облучения пучком. Таким образом, отсутствует какая-либо потребность в излишнем увеличении толщины покрытия, и, таким образом, возможным является увеличение коэффициента заполнения сердечника для железных сердечников трансформатора, собранных из листовых сталей. Например, возможным является достижение коэффициента заполнения сердечника, доходящего вплоть до 96,5% или более при использовании листовых сталей, имеющих толщину, составляющую 0,23 мм или менее, и доходящего вплоть до 97,5% или более при использовании листовых сталей, имеющих толщину, составляющую 0,24 мм или более.

• Сила межслойного тока: 0,15 А или менее

В соответствии с использованием в настоящем документе «силу межслойного тока» определяют как совокупную силу тока, протекающего через место контакта согласно измерению при использовании метода А, который представляет собой один из методов измерения в испытании на межслойное сопротивление, указанном в документе JIS-C2550 (методы испытания для определения поверхностного изоляционного сопротивления). Чем меньшей будет сила межслойного тока, тем лучшими будут изоляционные свойства листовой стали. В раскрытии изобретения, поскольку покрытие, придающее натяжение, не повреждается в результате облучения пучком, может быть достигнута сила межслойного тока, составляющая всего лишь 0,15 А или менее, без нанесения повторного покрытия для ремонта после облучения пучком. Одна предпочтительная сила межслойного тока составляет 0,05 А или менее.

• Множество областей линейной деформации

В текстурированной листовой электротехнической стали, соответствующей раскрытию изобретения, формируют множество областей линейной деформации, простирающихся в направлении, поперечном направлению прокатки. Каждой области деформации свойственна функция разделения магнитных доменов и уменьшения потерь в железе. Во множестве областей линейной деформации они являются параллельными друг другу и сформированными с предварительно определенными интервалами в соответствии с представленным ниже описанием изобретения.

• Облучение пучком высокоэнергетического излучения

Множество областей линейной деформации может быть сформировано в результате облучения поверхности листовой стали, имеющей покрытие придающее натяжение, сфокусированным пучком высокоэнергетического излучения. Отсутствует какое-либо конкретное ограничение, накладываемое на тип пучка высокоэнергетического излучения, тем не менее, предпочтительным является электронный пучок, поскольку он демонстрирует такие характеристики, как подавление повреждения покрытия, получающегося в результате использования увеличенного ускоряющего напряжения, что делает возможным высокоскоростное управление пучком и тому подобное.

Облучение пучком высокоэнергетического излучения проводят при одновременной развертке пучка от одного края к другому в направлении ширины листовой стали при использовании одного или нескольких облучательных устройств (например, электронной пушки (пушек)). Направление развертки пучка предпочтительно наклоняют под углом в диапазоне от 60° до 120° по отношению к направлению прокатки, а более предпочтительно под углом 90°, то есть, более предпочтительно оно является перпендикулярным направлению прокатки. По мере того, как отклонение от 90° будет становиться большим, может избыточно увеличиваться объем участков с введенной деформацией, что в результате приведет к получению увеличенных потерь при гистерезисе.

• Линейный интервал облучения: от 4 мм до 15 мм

Множество областей линейной деформации формируют с постоянными интервалами в направлении прокатки, где данные интервалы в настоящем документе обозначают терминами «линейные интервалы облучения» или «линейные интервалы». В целях определения оптимальных линейных интервалов для уменьшения значения БФ и потерь в сердечнике трансформатора заявители провели следующий далее эксперимент.

Текстурированные листовые электротехнические стали получали в виде образцов для испытаний. Поверхность каждого образца для испытаний облучали электронным пучком для формирования множества областей линейной деформации. Облучение электронным пучком проводили при одновременной развертке электронного пучка при постоянной скорости вдоль направления ширины каждой листовой стали. В данный момент формирование областей линейной деформации проводили несколько раз в соответствии с иллюстрацией на фиг. 1. Пусть s представляет собой линейный интервал облучения, с которым сформировали области деформации на первой итерации, дополнительные области линейной деформации формировали с линейными интервалами облучения s/2 на второй итерации и s/4 на третьей итерации. На каждой ступени области линейной деформации формировали с равными интервалами. Другие условия представляли собой то же самое, что и в примерах, описанных ниже.

К настоящему моменту времени было сделано несколько отчетов в отношении воздействия условий проведения рафинирования магнитных доменов на значение БФ. В данных отчетах значения БФ сопоставляют между образцами для испытаний в результате варьирования условий облучения пучком. Однако, значения БФ, как это известно, находятся под воздействием различных факторов, таких как ориентация кристаллов и размер зерен для листовой заготовки. Поэтому в экспериментах, использующих несколько образцов для испытаний, соответствующих представленному выше описанию изобретения, невозможным является полное исключение воздействия вариации характеристик образцов для испытаний, и существует возможность того, что воздействие условий проведения обработки для рафинирования магнитных доменов на значение БФ не может быть точно оценено.

Таким образом, заявители провели вышеупомянутый эксперимент для более точной оценки воздействия условий проведения рафинирования магнитных доменов на значение БФ. В эксперименте заявителей обработку для рафинирования магнитных доменов проводят в отношении одного образца для испытаний таким образом, чтобы постепенно уменьшать линейный интервал облучения. Вследствие использования на каждой ступени одного и того же образца для испытаний может быть точно оценено именно воздействие линейных интервалов при отсутствии влияния на оценку вариаций, например, уровня содержания Si, диаметра зерен, ориентации кристаллов и тому подобного, что в противном случае оказало бы воздействие на результаты при использовании на различных ступенях в качестве образцов для испытаний различных листовых сталей.

Облучение электронным пучком проводили на семи ступенях и на соответствующих ступенях осуществляли измерение значения БФ, потерь в сердечнике трансформатора и потерь в железе для одиночного листа. Сначала задавали линейный интервал облучения s для первой итерации, составляющий 12 мм, и способ формирования дополнительных областей деформации повторяли для четвертой итерации в соответствии с вышеупомянутым изложением таким образом, чтобы линейный интервал был бы уменьшен наполовину во время каждой последовательной итерации. На каждой итерации проводили измерение. После этого для устранения деформации, введенной в результате вышеупомянутого облучения электронным пучком, проводили отжиг для снятия деформации. Кроме того, при задании линейного интервала облучения s для первой итерации, составляющего 8 мм, способ получения деформации повторяли для третьей итерации и на каждой итерации проводили измерение. Полученные результаты перечисляются на фиг. 2 и 3. Фиг. 2 представляет соотношение между линейными интервалами облучения и измеренными значениями БФ. При любых линейных интервалах значение БФ улучшалось согласно сопоставлению с соответствующими значениями, полученными при использовании образцов для испытаний, не облученных электронным пучком (образцов для испытаний, не подвергнутых обработке). Как также можно видеть, значение БФ становится более близким к 1 по мере того, как линейный интервал становится меньшим.

Фиг. 3 представляет собой график результатов измерений потерь в сердечнике трансформатора и потерь в железе для одиночного листа, графически отображенных в виде зависимости от линейного интервала облучения. Потери в железе для одиночного листа сводили к минимуму при нахождении линейного интервала в диапазоне от 6 мм до 8 мм, в то время как потери в сердечнике трансформатора сводили к минимуму при линейном интервале, составляющем приблизительно 3 мм. Как можно видеть исходя из этого, потери в сердечнике трансформатора и значение БФ могут быть в достаточной степени уменьшены в случае уменьшения линейного интервала до приблизительно 3 мм.

Однако для уменьшения линейного интервала необходимо увеличить количество сформированных областей линейной деформации, и в результате время, требуемое при обработке для рафинирования магнитных доменов, увеличивается. Например, ополовинивание линейного интервала требует почти что удваивания технологического времени. Такое уменьшение производственной эффективности вследствие увеличения технологического времени является неблагоприятным исходя из задач промышленности.

Поэтому в настоящем раскрытии изобретения линейный интервал облучения составляет 15 мм или менее при рассмотрении как уменьшения значения БФ и потерь в сердечнике трансформатора, так и улучшения производительности. В случае превышения линейным интервалом 15 мм количество кристаллических зерен, которые не облучаются пучком, увеличится, и достаточный эффект рафинирования магнитных доменов получен быть не может. Линейный интервал предпочтительно составляет 12 мм или менее.

С другой стороны, линейный интервал предпочтительно составляет 4 мм или более в соответствии с раскрытием изобретения. Задание линейного интервала, составляющего 4 мм или более, может привести к укорачиванию технологического времени и увеличению производственной эффективности, а также может предотвратить формирование в стали областей избыточно большой деформации, что могло бы привести к получению увеличенных потерь при гистерезисе и магнитострикции. Более предпочтительно линейный интервал составляет 5 мм или более.

• Длина d вдоль направления толщины листа для замыкающих доменов: 65 мкм или более

На участках, облученных электронным пучком, формируются замыкающие домены, отличающиеся от основных магнитных доменов. Как это полагается, длина d вдоль направления толщины листа для замыкающих доменов (также обозначаемая термином «глубина для замыкающих доменов») оказывает воздействие на потери в железе. Поэтому заявители провели следующий далее эксперимент и исследовали соотношение между значением d и потерями в сердечнике трансформатора.

Облучение электронным пучком проводили в отношении листовых сталей в различных условиях для получения текстурированных листовых электротехнических сталей с различными значениями d. Значение d измеряли в результате наблюдения поперечного сечения вдоль направления толщины листа при использовании микроскопического эффекта Керра. Во всех образцах задавали длину w для замыкающих доменов в направлении прокатки, составляющую приблизительно одно и то же значение в диапазоне от 240 мкм до 250 мкм.

При использовании таким образом полученных листовых сталей получали железные сердечники трансформаторов. Каждый железный сердечник относился к типу трехфазного трипода при укладке в стопку, имеющему прямоугольную форму 500 мм х 500 мм, образованную листовыми сталями при 100 мм в ширину в соответствии с иллюстрацией на фиг. 4. Каждый железный сердечник изготавливали при использовании стопки листовых сталей, которые разрезали для получения скошенных кромок в соответствии с иллюстрацией на фиг. 4, таким образом, чтобы продольное направление совпадало бы с направлением прокатки при толщине стопки, составляющей приблизительно 15 мм, и массе железного сердечника, составляющей приблизительно 20 кг. В методике наслаивания наборы из двух листовых сталей укладывали в стопку внахлест с пятью уступами и компоновали в виде конфигурации соединения внахлест с уступами. Компоненты железных сердечников укладывали в стопку плоско на плоскости и сдавливали между прижимными планками из бакелита под давлением, составляющим приблизительно 0,1 МПа.

После этого измеряли потери в сердечнике трансформатора для каждого железного сердечника. Условия возбуждения при измерении представляли собой разность фаз 120°, максимальная плотность магнитного потока 1,7 Тл и частота 50 Гц. Результаты измерений продемонстрированы на фиг. 5. Незакрашенный ромб на фигуре представляет результат при линейном интервале 3 мм, в то время как другие закрашенные ромбы представляют результаты при линейном интервале 5 мм. Как можно видеть исходя из данных результатов, потери в сердечнике трансформатора могут быть уменьшены в результате увеличения значения d. В частности, в результате задания значения d, составляющего 65 мкм или более, при линейном интервале 5 мм возможным является получение характеристик потерь в сердечнике трансформатора, сопоставимых с соответствующими характеристиками, полученными при линейном интервале 3 мм. Таким образом, для раскрытия изобретения важным является задание длины d вдоль направления толщины для замыкающих доменов, составляющей 65 мкм или более. Более предпочтительно значение d составляет 70 мкм или более. С другой стороны, несмотря на отсутствие какого-либо верхнего предельного значения, устанавливаемого в отношении значения d, в случае избыточного увеличения значения d покрытие может быть повреждено в результате облучения пучком. Поэтому значение d предпочтительно составляет 110 мкм или менее, а более предпочтительно 90 мкм или менее.

• Длина w вдоль направления прокатки для замыкающих доменов: 250 мкм или менее

Для улучшения значения БФ предпочтительным является увеличение объема замыкающих доменов. Увеличение длины w для замыкающих доменов в направлении прокатки (также обозначаемой термином «ширина для замыкающих доменов») приводит к увеличению объема замыкающих доменов и уменьшению значения БФ, тем не менее, также может приводить и к увеличенным потерям при гистерезисе. Поэтому для раскрытия изобретения важным является задание значения w, составляющего 250 мкм или менее, при одновременном увеличении объема замыкающих доменов в результате увеличения значения d. Отсутствует какое-либо нижнее предельное значение, устанавливаемое в отношении значения w, тем не менее, значение w предпочтительно составляет 160 мкм или более, а более предпочтительно 18