Способ определения механических характеристик материалов при криогенных температурах

Иллюстрации

Показать всеПредлагаемое изобретение относится к испытательной технике, в частности к способам испытания конструкционных материалов на прочность в широком диапазоне низких температур. На практике предлагаемое изобретение может быть использовано для определения механических характеристик при стендовых испытаниях на разрыв образцов материалов при криогенных температурах. Способ позволяет наблюдать и фиксировать процесс разрушения и развития трещин в материалах образцов, захолаженных с помощью специальных хладагентов (сжиженных газов). Существующие способы стендовых акустико-эмиссионных измерений при криогенных температурах требуют наличия специализированного дорогостоящего оборудования, состоящего в основном из универсальной растягивающей машины и криостата (криокамеры) сложной конструкции. При этом возникают сложности в проведении эксперимента в лабораторных условиях, не оборудованных специальной техникой. Предлагаемый способ определения механических характеристик материалов при криогенных температурах осуществляется с помощью дополнительного оборудования - специального устройства, получившего название «встроенный криотермос», который собирается непосредственно на образце для эксперимента. Особая конструкция встроенного криотермоса и порядок проведения эксперимента позволяют поддерживать постоянное значение температур в месте расположения предполагаемого разрыва образца (концентратора образца), соответствующее температуре хладагента. 1 табл., 4 ил.

Реферат

Предлагаемое изобретение относится к испытательной технике, в частности к способам испытания конструкционных материалов на прочность в широком диапазоне низких температур. На практике предлагаемое изобретение может быть использовано для определения механических характеристик при стендовых испытаниях на разрыв образцов материалов при криогенных температурах. Способ позволяет наблюдать и фиксировать процесс разрушения и развития трещин в материалах образцов, захолаженных с помощью специальных хладагентов (табл. 1). При испытании на растяжение определяют предел прочности (σв), предел текучести (σт), относительное удлинение (δ) и относительное сужение (ψ) и др. характеристики изучаемого материала [1, 2].

Современное развитие криогенной техники неотъемлемо связано с разработкой и внедрением материалов, пригодных для работы в условиях низких температур, способных обеспечивать необходимую прочность в сочетании с высокой вязкостью и пластичностью, обладать малой чувствительностью к концентрации напряжений и низкой склонностью к хрупкому разрушению. Учитывая технологию изготовления изделий, работающих при низких температурах, такие материалы должны обладать хорошей свариваемостью. Важной характеристикой материалов является их высокая коррозионная стойкость [9].

Следовательно, изучение механических характеристик материалов и способов их определения в свете развития криогенной техники и технологии конструкционных материалов является актуальной темой научного исследования.

Методы испытаний на растяжение, сжатие и изгиб металлических и неметаллических материалов регламентированы рядом отечественных и зарубежных ГОСТов, нормалей и справочных пособий, например: ГОСТ 22706-77 «Металлы. Методы испытания на растяжение при температурах от минус 100 до минус 263°C»; ГОСТ 11150-80 «Методы испытания на растяжение при пониженных температурах»; ГОСТ 25.506-85 «Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении»; ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»; «Методы статических испытаний армированных пластиков» / Справочное пособие, Рига: Зинатне, 1972 г.; Тернопольский Ю.М., Кинцис Т.Я. Методы статических испытаний армированных пластиков. - М.: Химия, 1981; и др.

Аналогами предлагаемого способа являются способы с оборудованными стендами, включающими в свой состав разрывную универсальную испытательную машину, криостат (криокамеру), сосуд Дьюара [4-8].

Основными недостатками данных способов проведения стендовых испытаний являются:

- необходимость применения разработанных или промышленных криостатов сложной конструкции;

- необходимость заполнения всего пространства криостата жидким хладагентом, охлаждающим как образцы, так и захваты, что требует большого количества хладагента, и снижает экономичность испытаний, а при больших размерах образцов охлаждение до температуры 20 K становится практически невозможным из-за теплопритока через нагружающие захваты.

Известен способ определения модуля упругости материалов при криогенных и повышенных температурах (Способ определения модуля упругости материала. А.с. N 954850, кл. 01 N 3108, СССР, 1982 г.). Сущность способа заключается в том, что наклеивают на образцы из исследуемого и эталонного материалов тензорезисторы одной партии, соединяют образцы последовательно шарнирно, нагревают и нагружают совместно, измеряют изменение номинального электрического сопротивления тензорезисторов и рассчитывают модуль упругости.

Недостатком приведенного способа является ограничение температурного диапазона рабочим диапазоном термостойких тензорезисторов от -100 до +300°C.

Прототипом предлагаемого способа является способ определения механических характеристик материалов, представленный в [3], заключающийся в размещении образца исследуемого материала в криостатах с двухсторонним вводом силовых элементов, либо в криостатах реверсивного типа, т.е. с реверсивным вводом тяг.

Недостатками способа прототипа являются:

а) сложность конструкции;

б) необходимость применения дорогостоящего промышленного оборудования;

в) невозможность проведения эксперимента в лабораторных условиях, необорудованных промышленной криокамерой.

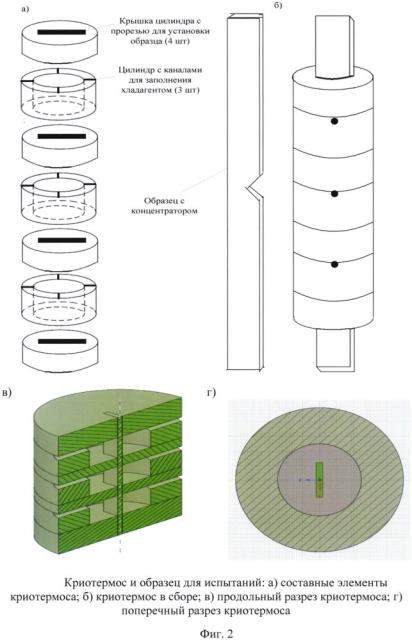

На фиг. 1 и фиг. 2 представлены стенд и встроенный криотермос для реализации предлагаемого способа определения механических характеристик материалов при криогенных температурах. Универсальная испытательная машина обязательно должна быть оборудована диаграммным аппаратом. Встроенный криотермос собирается непосредственно на образце для испытаний. Все места соединения цилиндров с крышками цилиндров и с образцом герметично соединяются при помощью клея (холодной сварки). Исключение составляет соединение цилиндра криостата с крышкой цилиндра в месте расположения предполагаемого разрыва (концентратора) образца.

С целью охлаждения вся конструкция постепенно помещается в сосуд Дьюара, где внутренние полости цилиндров заполняются жидким хладагентом через специальные отверстия, сделанные в их стенках. После охлаждения (не менее 30 мин) вся конструкция устанавливается в зажимы универсальной растягивающей машины. Данная конструкция криотермоса предполагает наличие трех отдельных камер (2-х концевых и 1-ой в центре). Концевые камеры гасят тепловой поток идущий от зажимов универсальной испытательной машины, центральная - поддерживает значение температур в месте расположения предполагаемого разрыва (концентратора) образца соответствующее температуре хладагента (фиг. 2). Производится разрыв образца, с регистрацией диаграммы растяжения на диаграммном аппарате, при этом температура в месте расположения предполагаемого разрыва (концентратора) образца соответствует температуре хладагента, что подтверждается тепловыми расчетами выполненными в универсальной программной системе конечно-элементного анализа ANSYS и представленными на фиг. 3.

Исходные данные для расчета в программе ANSYS:

- теплопроводность образца - 237 Вт/(м⋅К);

- теплопроводность материала криотермоса - 2,76 Вт/(м⋅К);

- температура наружных стенок криотермоса - 25°C;

- температура внутри криотермоса заполненного жидким азотом - минус 195,8°C;

- размеры встроенного криотермоса: толщина стенок - 25 мм, диаметр наружный - 100 мм, толщина крышек между секциями - 11 мм (эскиз криотермоса представлен на рис. 1);

- материал образца для испытаний - сплав АМц.

Допущения, принятые при расчете:

- в качестве материала образца выбран алюминий;

- материал криотермоса - вместо пенополистирола смоделированы характеристики воздуха для простоты расчета;

- моделировалась ситуация, в которой объем жидкого азота не уменьшается в результате выкипания и температура стенок полостей с жидким азотом равна температуре кипения жидкого азота (пристеночное кипение не оказывает влияния на теплопроводность);

- температура наружных стенок криотермоса равна 25°C и постоянна;

- в начальный момент времени температура всей расчетной области - минус 195,8°C;

- давление при проведении эксперимента - 1 атм.

Результаты расчета

При условии нахождения жидкого азота в полостях криотермоса температура пластины в центре будет не выше температуры кипения азота, что составляет -195,8°C. Идущий с зажимов универсальной испытательной машины к концам пластины тепловой поток поглощается на участках верхней и нижней полостей с жидким азотом и к центру пластины не распространяется.

Среднее время полного испарения жидкого азота с открытой секцией криотермоса, установленное в результате эксперимента, составляет 5 мин. Время, затрачиваемое на замер механических характеристик при разрыве одного образца (от установки охлажденного образца в зажимы УММ-5 и до непосредственно его разрыва) составляет не более 3 минут.

Таким образом, конструкция криотермоса выполнят свои функции по сохранению заданной температуры в центре пластины на время проведения эксперимента.

Наладочные и настроечные работы аппаратуры производятся на предварительном этапе, что обеспечивает быстроту проведения эксперимента и объективность полученных результатов.

Габаритные характеристики встроенного криотермоса ограничиваются длинной образца и внутренним диаметром горловины сосуда Дьюара.

Сущность изобретения заключается в обеспечении совокупности существенных признаков, которые находятся в причинно-следственной связи и обеспечивают достижение заявляемого результата: определение механических характеристик материала при температуре в месте расположения предполагаемого разрыва (концентратора) образца соответствующего температуре хладагента. Для достижения этого результата в качестве дополнительного оборудования разработано специальное устройство, получившее название «встроенный криотермос», выполненное из термопластичного полимера - полистирола.

Существенными признаками изобретения являются:

a) поддержание заданных параметров температур в месте расположения предполагаемого разрыва (концентратора) образца в материале соответствующего температуре хладагента при проведении эксперимента;

b) возможность регистрации диаграммы растяжения (определения механических характеристик) при исследовании зарождения и развития трещин в образцах при заданных параметрах криогенных температур;

c) возможность проведения экспериментальных исследований в лабораторных условиях и на установках не оборудованных промышленными криокамерами.

В качестве примера на фиг. 4 представлены диаграммы растяжения и таблица результатов испытаний на разрыв образцов из сплава АМц, полученных на универсальной испытательной машине УММ-5.

Таким образом, предлагаемый способ может найти широкое применение в научно-исследовательских институтах, учебных заведениях и специализированных организациях по изучению свойств материалов при криогенной температуре, так как отличается простотой реализации, невысокой стоимостью, доступностью и возможностью определения механических характеристик материалов с целью дальнейшего исследования зарождения и развития трещин в образцах материалов при криогенных температурах.

Литература

1. Гуляев А.П. Металловедение. - М.: Металлургия, 1986. Учебник для вузов. 6-е изд., перераб. и доп. - 544 с.

2. Козловский А.Э., Бойцова В.В. Механические свойства материалов. Методы испытаний: Лабораторный практикум по дисциплине «Материаловедение и технология конструкционных материалов». Иваново: Иван. гос. хим. технол. ун-т, 2007. - 60 с.

3. Методы исследований и испытаний материалов. http://expertmeet.org/topic/17387-методы-исследований-и-испытаний-материалов/.

4. Патент РФ 2169355 / Ильин Ю.С. Способ определения модуля упругости металлических материалов при криогенных и повышенных температурах и устройство для его осуществления. http://www.flndpatent.ru/patent/216/2169355.html.

5. Патент СССР №669260 к авт. свид. №186179. Криостат к испытательным машинам / Чернецкий В.К., Ильичев В.Я., Абушенков И.Д.; Заявлено 12.12.77; Опубликован: 25.06.79.

6. Патент СССР №684390. Устройство для исследования пластических свойств твердых материалов при криогенных температурах / Гиндин И.А., Лернер А.Ф., Рябоконь А.Р., Стародубов Я.Д.; Заявлено 09.08.74; Опубликован: 05.09.79.

7. Патент СССР №314107 Устройство для определения механических свойств материалов при низких температурах / Дунич Е.А., Дунич О.Е.; Заявлено 06.10.1969.; Опубликовано 12.11.1971.

8. Патент СССР №309278 Устройство для механических испытаний образцов при низких температурах / Алексюк М.М., Новиков Н.В.; Заявлено 02.08.1969.; Опубликовано 09.07.1971.

9. Солнцев Ю.П., Степанов Г.А. Материалы в криогенной технике. Справочник. - Ленинград: «Машиностроение», 1982. - 311 с.

Способ испытания материалов на разрыв для определения механических характеристик при криогенных температурах, заключающийся в том, что на образце с концентратором собирается криотермос, состоящий из трех отдельных камер - 2-х концевых, которые гасят тепловой поток, идущий от зажимов испытательной машины, и 1-й центральной, которая поддерживает значение температур, соответствующее температуре хладагента, в месте расположения концентратора образца, конструкция образец - криотермос постепенно помещается в сосуд Дьюара, где внутренние полости цилиндров криотермоса заполняются жидким хладагентом через отверстия, сделанные в их стенках, после охлаждения вся конструкция устанавливается в зажимы растягивающей машины, производится разрыв образца с регистрацией диаграммы растяжения, по которой определяются механические характеристики при исследовании зарождения и развития трещин в образцах при заданных параметрах криогенных температур.