Способ непрерывного получения пластификаторов поливинилхлорида и аппарат для его осуществления

Иллюстрации

Показать всеИзобретение относится к получению сложных эфиров дикарбоновых кислот с алифатическими спиртами, которые применяются в качестве пластификаторов поливинилхлорида при изготовлении пеноплена, линолеума, обувных и листовых пластикатов, искусственных кож и др. Процесс этерификации ведут в два этапа в аппарате, выполненном в виде двух последовательно расположенных проточных цилиндрических немагнитных емкостей с конусными переходами на входе и выходе. Емкости размещены в цилиндрических трубах, на которых установлены катушки индукторов, создающих электромагнитное поле. Каждая катушка снабжена блоком управления. Во внутренней полости цилиндрических немагнитных емкостей под катушками индукторов размещены ферромагнитные анизотропные тела. Цилиндрические немагнитные емкости содержат полые магистрали из немагнитного материала с регулируемыми клапанами сброса избыточного давления газообразных продуктов реакции этерификации. Исходные компоненты в жидком состоянии подают в первую цилиндрическую проточную емкость из немагнитного материала на первый этап этерификации. Внутри емкости реакционную смесь подвергают комплексному воздействию вращающихся ферромагнитных тел, активируя предварительную реакцию этерификации. Затем реакционную смесь перемещают на второй этап этерификации во вторую цилиндрическую проточную емкость из немагнитного материала с движущимися под действием электромагнитного поля ферромагнитными телами. Техническим результатом от использования предлагаемой группы изобретений является сокращение времени и упрощение технологического процесса. 2 н. и 13 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

Реферат

Предлагаемая группа изобретений относится к получению сложных эфиров дикарбоновых кислот с алифатическими спиртами, которые применяются в качестве пластификаторов поливинилхлорида (ПВХ) при изготовлении пеноплена, линолеума, обувных и листовых пластикатов, искусственных кож и др.

Известен способ получения пластификатора для ПВХ-композиций, включающий нитрование до высоких температур диоксановых спиртов (их торговое название - «флотореагент-оксаль») (RU №2100356, кл. C07D 319/04, C08K 5/15, C08K 5/15, C08L 27:06, опубл. 27.12.1997).

Недостатком данного способа является необходимость использования сырья нестабильного состава и сложная технология.

Известен способ получения сложных эфиров дикарбоновых кислот и спиртов, в котором исходные реагенты - смеси моно- и дикарбоновых кислот C2-C6, циклогексиловый спирт или спиртовая фракция, содержащая 70-75% смеси амиловых, изоамиловых и циклогексиловых спиртов (RU №2373188, кл. С07С 69/03, С07С 67/03, С07С 69/34, опубл. 10.06.2009).

Недостатком данного способа является сложная технология получения эфира и низкий выход целевого продукта, а также необходимость использования высоких температур.

Известен способ получения пластификаторов (RU 2034826 С1, С07С 67/08, C08L 27/06, опубл. 10.05.1995 г.), при котором пластификаторы получают этерификацией дикарбоновых кислот с числом углеродных атомов от 6 до 18 или их ангидридов алифатическими спиртами нормального или изостроения с числом углеродных атомов 4-12 или смесью указанных спиртов при температуре 80-250°С и давлении 101,3 кПа. Полученный эфир нейтрализуют, отгоняют избыточный спирт, обрабатывают сорбентами, фильтруют с выделением пластификаторов в виде сложного эфира. Недостатком способа является также сложная технология.

Наиболее близким к заявленному способу получения пластификатора является способ получения пластификатора на основе отходов производства спиртов и фталевого ангидрида в присутствии металлоорганического или кислотного катализатора (RU №2235716, кл. С07С 67/08, С07С 69/80, C08K 5/12, опубл. 10.09.2004), в котором под действием температуры и давления в условиях перемешивания в течение 19 часов готовили пластификатор. Этот способ принят за ближайший аналог (прототип).

Недостатком прототипа является необходимость проведения реакции этерификации при высоких температурах, использование большого количества катализатора и длительность процесса.

Задачей группы изобретений является создание нового способа непрерывного получения пластификаторов поливинилхлорида в аппарате с вихревыми слоями ферромагнитных анизотропных тел.

Техническим результатом от использования предлагаемой группы изобретений является сокращение времени и упрощение технологического процесса.

Поставленная задача решается тем, что способ непрерывного получения пластификаторов поливинилхлорида, включающий процесс этерификации фталевого ангидрида или индивидуальной кислоты с алифатическим спиртом С4-С10 в присутствии катализатора, осуществляют в два этапа в аппарате, выполненном в виде двух последовательно расположенных проточных цилиндрических немагнитных емкостей с конусными переходами на входе и выходе, соединенных с полыми магистралями из немагнитного материала, оснащенными клапанами сброса избыточного давления газообразных продуктов, причем немагнитные емкости размещены в цилиндрических трубах, на которых установлены катушки индукторов, создающих электромагнитное поле, каждая из которых снабжена блоком управления, во внутренней полости цилиндрических немагнитных емкостей под катушками индукторов размещены ферромагнитные анизотропные тела, при этом на первом этапе этерификации исходные компоненты в жидком состоянии подают в первую цилиндрическую проточную емкость из немагнитного материала, внутри которой реакционную смесь подвергают комплексному воздействию вращающихся ферромагнитных тел, а на втором этапе этерификации реакционную смесь перемещают во вторую цилиндрическую проточную емкость из немагнитного материала с движущимися под действием электромагнитного поля ферромагнитными телами.

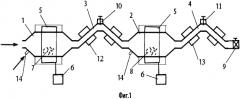

На фиг. 1 представлен схематический рисунок аппарата для непрерывного получения пластификатора поливинилхлорида.

Конструктивно аппарат на фиг. 1 содержит:

1 - первую цилиндрическую немагнитную емкость,

2 - вторую цилиндрическую немагнитную емкость,

3, 4 - полые магистрали,

5 - катушки индукторов,

6 - блоки управления,

7, 8 - ферромагнитные анизотропные тела,

9 - регулирующий клапан,

10, 11 - клапаны сброса избыточного давления газообразных продуктов реакции этерификации,

12, 13 - системы теплоотвода,

14 - устройство подачи инертного газа.

Аппарат выполнен в виде двух последовательно расположенных проточных цилиндрических немагнитных емкостей 1 и 2 с конусными переходами на входе и выходе. Цилиндрические немагнитные емкости 1 и 2 соединены с полыми магистралями 3 и 4 из немагнитного материала. Цилиндрические немагнитные емкости 1 и 2 соединены между собой полой магистралью 3 из немагнитного материала. Немагнитные емкости 1 и 2 размещены в цилиндрических трубах, на которых размещены катушки индукторов 5, создающих электромагнитное поле. Каждая катушка индуктора 5 снабжена блоком управления 6, регулирующим скорость и направление вращения электромагнитного поля. Во внутренней полости цилиндрических немагнитных емкостей 1 и 2 размещены ферромагнитные анизотропные тела 7 и 8.

На полой магистрали 4, размещенной на выходе из второй немагнитной цилиндрической емкости 2, установлен клапан 9, с помощью которого регулируют скорость перемещения реакционной массы через аппарат.

Полые магистрали 3 и 4 выполнены зигзагообразными для обеспечения возможности скапливания газообразных продуктов в куполе, где установлены регулируемые клапаны сброса избыточного давления газообразных продуктов реакции этерификации 10 и 11.

Полые магистрали 3 и 4 оборудованы также системами теплоотвода 12 и 13 (системы наружного охлаждения «труба в трубе»), представляющими собой трубы, установленные снаружи соосно полым магистралям 3, 4 и заполненные холодной водой для охлаждения реакционной массы, протекающей по полым магистралям 3 и 4.

На входе в каждую цилиндрическую емкость 1 и 2 выполнено устройство подачи инертного газа 14.

Предлагаемый способ непрерывного получения пластификатора поливинилхлорида с помощью предлагаемого аппарата осуществляют следующим образом.

Процесс этерификации, как уже отмечено выше, ведут в два этапа. Каждая проточная цилиндрическая немагнитная емкость 1 и 2 выполняет роль одной ступени реакции этерификации.

На первом этапе исходные компоненты, в качестве которых используют, например, фталевый ангидрид, или индивидуальную кислоту вместе с алифатическим спиртом С4-С10 и с катализатором, в жидком состоянии подают в первую цилиндрическую немагнитную емкость 1 с анизотропными ферромагнитными телами 7. При подаче напряжения в катушки индукторов 5 создают электромагнитное поле в рабочей зоне емкости 1, приводящее во вращательное движение ферромагнитные тела 7. Благодаря высокой скорости (3000-4200 об/мин) их вращения происходит смешение, активация исходных компонентов, понижение энергетических параметров взаимодействия, что обеспечивает интенсификацию предварительной реакции этерификации.

Затем реакционную смесь перемещают на второй этап во вторую цилиндрическую немагнитную емкость 2 с ферромагнитными телами 8 для завершения процесса этерификации. При подаче напряжения в катушки индукторов 5 создают электромагнитное поле в рабочей зоне емкости 2, приводящее во вращательное движение ферромагнитные тела 8.

Движущиеся с высокой скоростью анизотропные ферромагнитные тела 7, 8 вызывают не только смешение реакционной массы, но и за счет создания в жидкой среде движущегося потока рабочих тел образуют области кавитационного воздействия. Основная роль в активации исходных компонентов и резком ускорении реакции этерификации отводится ударным взаимодействиям, электромагнитному полю и кавитационному эффекту. Особенностью способа является то, что движение потока ферромагнитных тел 7 и 8 по объему емкости обеспечивает не только выравнивание концентраций компонентов, исключение температурных перепадов, но и под давлением быстродвижущегося потока оказывает одновременно механическое, кавитационное и электромагнитное воздействие. Все это вместе с химическим взаимодействием при повышенных температуре и давлении создает условия наложения физических полей на реакционную массу и способствует созданию условий активации исходных компонентов, снижению энергетических барьеров химического взаимодействия, конформационным изменениям, что приводит к изменению кинетики процесса, ускорению процесса этерификации и снижению температуры, при которой реализуется процесс. Это, в конечном итоге, приводит к комплексному химическому и физическому воздействию на реакционную массу.

Вышеперечисленные эффекты и приложенная энергия резко ускоряют процесс получения пластификатора (общее время проведения двухэтапного процесса этерификации составляет 5-7 минут), позволяют проводить реакцию при более низких температуре и давлении, уменьшают количество необходимых катализаторов, уменьшают энергозатраты на процесс.

Процесс получения пластификаторов поливинилхлорида осуществляют непрерывно. В момент, когда реакционную смесь после первого этапа процесса этерификации подают из первой цилиндрической немагнитной емкости 1 во вторую цилиндрическую немагнитную емкость 2, в цилиндрическую немагнитную емкость 1, по мере ее освобождения, снова начинают подавать исходные компоненты для возобновления процесса.

По завершении процесса получения сложный эфир - пластификатор обрабатывают известными приемами: нейтрализуют, осветляют, промывают и сушат.

В роли анизотропных ферромагнитных тел 7 и 8 используют цилиндрические частицы с соотношением диаметра и длины 1:2-20.

Направления вращения ферромагнитных тел под воздействием электромагнитного поля в каждой цилиндрической немагнитной емкости могут не совпадать.

Вращающееся электромагнитное поле имеет магнитную индукцию в пределах 0,4-0,6 Тл.

С клапанов сброса 10 и 11, которыми оснащены полые магистрали 3, 4 из немагнитного материала, осуществляют сброс избыточного давления газообразных продуктов реакции этерификации, смещая равновесие химической реакции и тем самым повышая выход целевого продукта.

Избыточную теплоту от реакционной массы отводят с помощью систем теплоотвода 12 и 13.

С помощью индивидуальных блоков управления 6 электромагнитным полем осуществляют изменение характера влияния ферромагнитных анизотропных тел 7, 8 на реакционную массу на каждом этапе реакции этерификации.

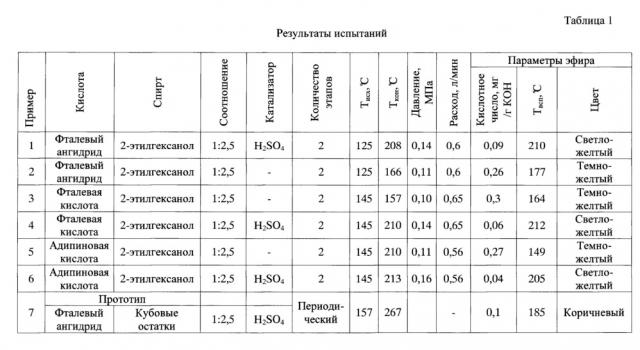

Реализация изобретения представлена следующими примерами.

Пример 1.

Получение пластификатора поливинилхлорида осуществляют в аппарате, содержащем две цилиндрические проточные емкости с внутренним диаметром 70 мм и длиной 150 мм, соединенные между собой полой магистралью из немагнитного материала DN15 и длиной 200 мм. Снаружи на каждой емкости установлены катушки индукторов, а внутри емкостей - ферромагнитные анизотропные тела диаметром d=2 мм и длиной l=15 мм в количестве по 80 штук в каждой емкости. Цилиндрические проточные емкости нагревают до температуры 125°С. С торца аппарата по трубе непрерывно подводят дозаторами в подогретом состоянии фталевый ангидрид (Т=125°С) и 2-этилгексанол (Т=110°C) в соотношении 1:2,5 и катализатор H2SO4 с общей скоростью суммарного потока 0,5 л/мин (I). Блоком управления устанавливают скорость вращения ферромагнитных тел 4200 об/мин, частоту 70 Гц, мощность 600 Вт. При этом в активной зоне емкости напряженность магнитной индукции становится равной 0,4 Тл. После заполнения внутренней полости первой емкости реакционной массой включают питание электромагнитной системы и ферромагнитные анизотропные тела в первой емкости приходят во вращательное движение, активируя предварительный процесс этерификации на первом этапе. После 10-15 минут холостого движения в аппарате открывают выходной клапан и устанавливают расход 0,5 л/мин. Затем реакционную массу из емкости перемещают через полую магистраль во вторую емкость на второй этап этерификации, а затем на выход через регулирующий клапан. Температура реакционной массы на выходе составляла 208°С, а давление в системе аппарата - 0,14 МПа. После выхода на режим регулируют подачу реакционной массы, протекающей через емкость. Одновременно в емкости подают инертный газ объемом 0,6 л/мин под давлением 0,11 МПа.

Химические взаимодействия сопровождаются выделением теплоты, которая разогревает реакционную массу, образованием эфира и побочных продуктов реакции этерификации, которые, как правило, находятся в газообразном состоянии. После установления стационарного режима работы включают систему отвода теплоты, а через клапаны на магистралях отводят избыточное давление газообразных продуктов. В изгибах магистралей скапливаются газообразные вещества, и через клапаны сброса их избыток стравливают. В магистралях одновременно реакционную массу охлаждают через наружные стенки.

По завершении процесса получения сложный эфир - пластификатор обрабатывают известными приемами: нейтрализуют, осветляют, промывают и сушат (таблица 1, опыт 1).

Пример 2.

Способ, аналогичный опыту 1.

В опыте не используют катализатор H2SO4 (опыт 2).

Пример 3.

Использовали фталевую кислоту (опыт 3).

Пример 4.

Способ, аналогичный опыту 3.

В опыте использовали катализатор H2SO4 (опыт 4).

Пример 5.

Использовали адипиновую кислоту (опыт 5).

Пример 6.

Способ, аналогичный опыту 5.

В опыте использовали катализатор H2SO4 (опыт 6).

Пример 7.

Прототип.

Реакция периодическая в реакторе с мешалкой, время активации - 480 минут. Исходная температура - 157°С, конечная - 267°С. Полученный продукт обрабатывается известными способами (опыт 7).

Сравнение результатов опытов 1-7 показывает, что воздействие на реакционную массу быстродвижущимися ферромагнитными телами приводит к активации исходных компонентов, смешению и резкому ускорению химического взаимодействия. Учитывая особенности равновесной реакции этерификации, наиболее легко процесс реализуется в непрерывном режиме в присутствии катализатора (опыты 1, 4, 6). Его отсутствие в обычном непрерывном режиме в условиях двухэтапной реализации химического процесса не привело к положительным результатам (опыты 2, 3, 5).

1. Способ непрерывного получения пластификаторов поливинилхлорида, включающий процесс этерификации фталевого ангидрида или индивидуальной кислоты с алифатическим спиртом С4-С10 в присутствии катализатора, осуществляют в два этапа в аппарате, выполненном в виде двух последовательно расположенных проточных цилиндрических немагнитных емкостей с конусными переходами на входе и выходе, соединенных с полыми магистралями из немагнитного материала, оснащенными клапанами сброса избыточного давления газообразных продуктов, причем немагнитные емкости размещены в цилиндрических трубах, на которых установлены катушки индукторов, создающих электромагнитное поле, каждая из которых снабжена блоком управления, во внутренней полости цилиндрических немагнитных емкостей под катушками индукторов размещены ферромагнитные анизотропные тела, при этом на первом этапе этерификации исходные компоненты в жидком состоянии подают в первую цилиндрическую проточную емкость из немагнитного материала, внутри которой реакционную смесь подвергают комплексному воздействию вращающихся ферромагнитных тел, а на втором этапе этерификации реакционную смесь перемещают во вторую цилиндрическую проточную емкость из немагнитного материала с движущимися под действием электромагнитного поля ферромагнитными телами.

2. Способ по п. 1, отличающийся тем, что в качестве индивидуальных кислот используют фталевую кислоту или адипиновую кислоту, а в качестве алифатического спирта С4-С10 используют 2-этилгексанол, в соотношении 1:2,5.

3. Способ по п. 1, отличающийся тем, что процесс этерификации осуществляют в присутствии катализатора H2SO4.

4. Способ по п. 1, отличающийся тем, что общее время проведения двухэтапного процесса этерификации составляет 5-7 мин.

5. Способ по п. 1, отличающийся тем, что в качестве ферромагнитных анизотропных тел используют цилиндрические частицы с соотношением диаметра и длины 1:2-20.

6. Способ по п. 1, отличающийся тем, что направления вращения ферромагнитных анизотропных тел под действием электромагнитного поля на каждом этапе этерификации могут не совпадать.

7. Способ по п. 1, отличающийся тем, что избыточную теплоту от реакционной массы отводят через стенки средства соединения цилиндрических проточных емкостей из немагнитного материала.

8. Способ по п. 1, отличающийся тем, что на входе в каждую цилиндрическую проточную емкость из немагнитного материала подают инертный газ.

9. Способ по п. 1, отличающийся тем, что вращающееся электромагнитное поле имеет магнитную индукцию в пределах 0,4-0,6 Тл.

10. Аппарат для осуществления способа по п. 1, выполненный в виде двух последовательно расположенных проточных цилиндрических немагнитных емкостей с конусными переходами на входе и выходе, размещенных в цилиндрических трубах, на которых установлены катушки индукторов, создающих электромагнитное поле, каждая из которых снабжена блоком управления, при этом во внутренней полости цилиндрических немагнитных емкостей под катушками индукторов размещены ферромагнитные анизотропные тела, цилиндрические немагнитные емкости соединены с полыми магистралями из немагнитного материала с регулируемыми клапанами сброса избыточного давления газообразных продуктов реакции этерификации.

11. Аппарат по п. 9, отличающийся тем, что в качестве ферромагнитных анизотропных тел используются цилиндрические частицы с соотношением диаметра и длины 1:2-20.

12. Аппарат по п. 9, отличающийся тем, что на полой магистрали, размещенной на выходе из второй немагнитной цилиндрической емкости, установлен клапан, регулирующий скорость перемещения реакционной массы.

13. Аппарат по п. 9, отличающийся тем, что полые магистрали выполнены зигзагообразными для обеспечения возможности скапливания газообразных продуктов в куполе.

14. Аппарат по п. 9, отличающийся тем, что полые магистрали оборудованы системами теплоотвода.

15. Аппарат по п. 9, отличающийся тем, что на входе в каждую цилиндрическую емкость выполнено устройство подачи инертного газа.