Силансодержащие полимеры с карбоксильными концевыми группами

Иллюстрации

Показать всеИзобретение относится к полимерам с функционализованными концевыми группами, их получению и применению. Предложены полимеры с функционализованными концевыми группами, где полимеры являются диеновыми (со)полимерами, имеющими на конце полимерной цепи силансодержащую карбоксильную группу формулы (I), в которой R1, R2 являются одинаковыми или разными алкильными остатками, R3, R4 означают H, A означает двухвалентный органический остаток, который наряду с C и H содержит атом S, где силансодержащая карбоксильная группа связана с цепью полимера через один или несколько двухвалентных структурных элементов, производных от циклосилоксанов. Предложен также полимер, концевые группы которого имеют вид силансодержащих карбоксилатов, способ получения заявленных полимеров, использование в этом способе силолактонов, а также применение указанных полимеров для получения вулканизирующихся композиций, соответствующие композиции, их применение для получения шин и полученные шины. Технический результат – предложенные полимеры позволяют получить шины с улучшенными характеристиками в отношении заноса, имеющие при этом стойкость к истиранию. 8 н. и 9 з.п. ф-лы, 3 табл., 7 пр.

Реферат

Изобретение относится к полимерам с функционализованными концевыми группами, их получению и применению.

Важными свойствами, желательными для протекторов шины, являются хорошая адгезия на сухой и мокрой поверхности, низкое сопротивление качению, а также высокая стойкость к истиранию. При этом очень сложно улучшить устойчивость шины против заноса без одновременного ухудшения сопротивления качению и стойкости к истиранию. Низкое сопротивление качению важно для низкого расхода топлива, а высокая стойкость к истиранию является решающим фактором для высокого пробега шины.

Сцепление с мокрой дорогой и сопротивление качению протектора шины зависит по большей части от механико-динамических свойств каучуков, которые используются в рецептуре. В целях снижения сопротивления качению для протекторов шин применяются каучуки с высокой эластичностью по отскоку при повышенных температурах (60°C-100°C). С другой стороны, для улучшения сцепления с мокрой дорогой выгодны каучуки с высоким коэффициентом затухания при низких температурах (0-23°C) или низкой эластичностью по отскоку в интервале 0°C-23°C. Чтобы удовлетворить этим комплексным спецификациям, для протектора используют смеси разных каучуков. Обычно применяются смеси одного или нескольких каучуков с относительно высокой температурой стеклования, как бутадиен-стирольный каучук, и одного или нескольких каучуков с относительно низкой температурой стеклования, такие как полибутадиен с высоким содержанием цис-1,4-звеньев или бутадиен-стирольный каучук с низким содержанием стирола и низким содержанием винильных групп или полученный в растворе полибутадиен со средним содержанием 1,4-цис-связей и низким содержанием винильных групп.

Содержащие двойные связи каучуки, полученные анионной полимеризацией в растворе, такие как растворный полибутадиен и растворные бутадиен-стирольные каучуки, облают преимуществами по сравнению с соответствующими эмульсионными каучуками при получении протекторов шин с низким сопротивлением качению. Преимущества заключаются, помимо прочего, в возможности регулирования содержания винильных групп и связанных с этим температуры стеклования и разветвления молекул. Отсюда при практическом применении возникают особые преимущества в отношении сцепления с мокрой дорогой и сопротивления шин качению. Значительный вклад в рассеяние энергии и тем самым в сопротивление качению протектора шины вносят свободные концы полимерных цепей и обратимое образование и деструкция сетки, которую образует использующийся в рецептуре для протектора шины наполнитель (чаще всего кремниевая кислота и/или сажа).

Введение функциональных групп на концы и/или в начало полимерных цепей позволяет физически или химически связать эти концы или начала полимерных цепей с поверхностью наполнителя. В результате ограничивается их подвижность и, тем самым, снижается рассеяние энергии при динамических нагрузках на протектор шины. Одновременно эти функциональные группы улучшают диспергирование наполнителя в протекторе шины, что может привести к ослаблению сетки наполнителя и тем самым может привести к дальнейшему снижению сопротивления качению.

С этой целью было разработано много способов модифицирования концевых групп. Например, в документе EP0180141A1 описано применение 4,4'-бис(диметиламино)бензофенона или N-метилкапролактама в качестве функционализирующих агентов. Из EP0864606A1 известно также применение этиленоксида и N-винилпирролидона. Ряд других возможных функционализирующих агентов приводится в патенте US 4417029. Способы введения функциональных групп в начало полимерной цепи посредством функциональных инициаторов анионной полимеризации описаны, например, в EP0513217A1 и EP0675140A1 (инициаторы с защищенными гидроксильными группами), US 2008/0308204A1 (инициаторы, содержащие тиоэфиры), а также в US5792820, EP0590490A1 и EP0594107A1 (амиды щелочных металлов из вторичных аминов в качестве инициаторов полимеризации).

Карбоксильная группа как высокополярный бидентатный лиганд может особенно хорошо взаимодействовать с поверхностью силикатного наполнителя в каучуковой смеси. Способы введения карбоксильных групп вдоль полимерной цепи растворных диеновых каучуков известны и описаны, например, в заявках DE2653144A1, EP1000971 A1, EP1050545A1, WO2009034001A1. Эти способы не лишены некоторых недостатков, так, например, требуются большие времена реакции, превращение функционализирующих агентов является неполным, и в результате побочных реакций происходят изменения полимерных цепей, такие как разветвление. Кроме того, эти способы не позволяют достичь особо эффективной функционализации концов полимерных цепей.

Описано также (смотри, например, US 3242129) введение карбоксильных групп на концы цепей диеновых каучуков путем реакции анионных концов полимерных цепей с CO2. Недостатком этого способа является то, что полимерный раствор необходимо приводить в контакт с газообразным CO2, что из-за высокой вязкости и обусловленного этим плохого перемешивания оказывается сложным. Кроме того, протекают плохо контролируемые реакции сочетания из-за взаимодействия более одного конца полимерных цепей с атомом углерода CO2. Это сочетание можно предотвратить путем последовательной реакции карбанионных концов полимерной цепи сначала с этиленоксидом или пропиленоксидом и последующей реакции теперь алкоксидных концов цепей с циклическим ангидридом (US 4465809). Но и здесь также имеется тот недостаток, что в высоковязкий раствор каучука необходимо вводить газообразный и к тому же очень токсичный этиленоксид или пропиленоксид. Кроме того, в результате реакции алкоксидных концов цепей с циклическим ангидридом образуются гидролизирующиеся сложноэфирные соединения, которые могут отщепиться при переработке и при позднейшем применении.

В частности, силаны и циклосилоксаны, содержащие в общей сложности по меньшей мере два галогеновых, и/или алкокси-, и/или арилокси-заместителя на кремнии, хорошо подходят для функционализации концевых групп диеновых каучуков, так как один из указанных заместителей на атоме Si легко может быть заменен в быстрой реакции замещения анионным концом цепи диенового полимера, а второй или следующие из вышеуказанных заместителей на Si доступны как функциональные группы, которые, при необходимости после гидролиза, могут взаимодействовать с наполнителем в смеси для протектора шины. Примеры таких силанов можно найти в документах US3244664, US4185042, EP077831 1A1 и US20050203251A1.

Эти силаны содержат, как правило, функциональные группы, которые напрямую соединены с атомом Si или соединены через промежуточное звено и которые могут взаимодействовать с поверхностью силикатного наполнителя в каучуковой смеси. Под такими функциональными группами подразумеваются, как правило, алкокси-группы или галогены прямо на атоме Si, а также заместители третичные амины, которые соединены с Si через промежуточное звено. Недостатками этих силанов являются возможные реакции нескольких анионных концов полимерных цепей на одну молекулу силана, отщепление нежелательных компонентов и соединение с образованием связей Si-O-Si при переработке и хранении. Введение карбоксильных групп с помощью этих силанов не описывается.

В документе WO2012/065908A1 описываются 1-окса-2-силациклоалканы в качестве функционализирующих агентов для введения гидроксильных концевых групп в диеновые полимеры. Эти 1-окса-2-силациклоалканы не имеют недостатков силанов, описанных в предыдущем абзаце, таких как реакция нескольких анионных концов полимерных цепей на молекулу силана, отщепление нежелательных компонентов и соединение с образованием связей Si-O-Si при обработке и хранении. Правда, эти функционализирующие агенты также не позволяют вводить карбоксильные группы на концы полимерных цепей.

Таким образом, стоит задача разработать полимеры с карбоксильными концевыми группами, которые не имеют недостатков уровня техники и которые позволяют, в частности, использовать хорошую химическую активность силанов в отношении концов цепей анионных полимеров.

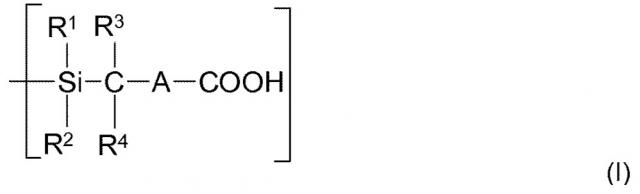

Для решения этой задачи предлагаются полимеры с функционализованными концевыми группами, которые на конце полимерной цепи имеют силансодержащую карбоксильную группу формулы (I)

в которой

R1, R2 являются одинаковыми или разными и означают H, алкильный, алкокси-, циклоалкильный, циклоалкокси-, арильный, арилокси-, алкарильный, алкарилокси-, аралкильный или аралкокси-остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

R3, R4 являются одинаковыми или разными и означают H, алкильный, циклоалкильный, арильный, алкарильный или аралкильный остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

A означает двухвалентный органический остаток, который наряду с C и H может содержать один или несколько гетероатомов, предпочтительно O, N, S или Si.

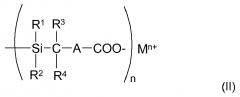

Предпочтительно, предлагаемые изобретением полимеры с функционализованными концевыми группами могут являются карбоксилатами с концевыми группами формулы (II):

в которой

R1, R2 являются одинаковыми или разными и означают H, алкильный, алкокси-, циклоалкильный, циклоалкокси-, арильный, арилокси-, алкарильный, алкарилокси-, аралкильный или аралкокси-остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

R3, R4 являются одинаковыми или разными и означают H, алкильный, циклоалкильный, арильный, алкарильный или аралкильный остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

A означает двухвалентный органический остаток, который наряду с C и H может содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

n означает целое число от 1 до 4,

M означает металл или получеталл с валентностью от 1 до 4, предпочтительно Li, Na, K, Mg, Ca, Zn, Fe, Co, Ni, AI, Nd, Ti, Sn, Si, Zr, V, Mo или W.

Предпочтительными полимерами для получения полимеров с функционализованными концевыми группами согласно изобретению являются диеновые полимеры и сополимеры диенов, полученные сополимеризацией диенов с винилароматическими мономерами.

В качестве диенов предпочтительны 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и/или 1,3-гексадиен. Особенно предпочтительно использовать 1,3-бутадиен и/или изопрен.

В качестве винилароматических сомономеров можно применять, например, стирол, о-, м- и/или п-метилстирол, п-трет-бутилстирол, α-метилстирол, винилнафталин, дивинилбензол, тривинилбензол и/или дивинилнафталин. Особенно предпочтительно использовать стирол.

Эти полимеры получают предпочтительно анионной полимеризацией в растворе или полимеризацией на координационных катализаторах. Под координационными катализаторами в этой связи следует понимать катализаторы Циглера-Натта или монометаллические каталитические системы. Предпочтительные координационные катализаторы имеют в основе Ni, Co, Ti, Zr, Nd, V, Cr, Mo, W или Fe.

Инициаторы для анионной полимеризации в растворе являются инициаторы на основе щелочных или щелочноземельных металлов, например, метиллитий, этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, пентиллитий, н-гексиллитий, циклогексиллитий, октиллитий, дециллитий, 2-(6-литио-н-гексокси)тетрагидропиран, 3-(трет-бутилдиметилсилокси)-1-пропиллитий, фениллитий, 4-бутилфениллитий, 1-нафтиллитий, п-толуиллитий, а также аллиллитиевые соединения, производные от третичных N-аллиламинов, как [1-(диметиламино)-2-пропенил]литий, [1-[бис(фенилметил)амино]-2-пропенил]литий, [1-(дифениламино)-2-пропенил]литий, [1-(1-пирролидинил)-2-пропенил]литий, литийамиды вторичных аминов, как литийпирролидид, литийпиперидид, литийгексаметиленимид, литий-1-метилимидазолидид, литий-1-метилпиперазид, литийморфолид, литийдициклогексиламид, литийдибензиламид, литийдифениламид. Эти аллиллитиевые соединения и эти литийамиды могут быть получены также in situ реакцией литийорганического соединения с соответствующими третичными N-аллиламинами или с соответствующими вторичными аминами. Кроме того, можно использовать также би- и полифункциональные литийорганические соединения, например, 1,4-дилитиобутан, дилитийпиперазид. Предпочтительно использовать н-бутиллитий и втор-бутиллитий.

Кроме того, можно использовать известные агенты рандомизации и регулирования микроструктуры полимеров, например, следующие простые эфиры: диэтиловый эфир, ди-н-пропиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, ди-н-бутиловый эфир этиленгликоля, ди-трет-бутиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля, ди-н-бутиловый эфир диэтиленгликоля, ди-трет-бутиловый эфир диэтиленгликоля, 2-(2-этоксиэтокси)-2-метилпропан, диметиловый эфир триэтиленгликоля, тетрагидрофуран, этилтетрагидрофурфуриловый эфир, гексилтетрагидрофурфуриловый эфир, 2,2-бис(2-тетрагидрофурил)пропан, диоксан, триметиламин, триэтиламин, Ν,Ν,Ν',Ν'-тетраметил-этилендиамин, N-метилморфолин, N-этилморфолин, 1,2-дипиперидинoэтан, 1,2-дипирролидиноэтан, 1,2-диморфолинoэтан, а также калиевые и натриевые соли спиртов, фенолов, карбоновых кислот, сульфокислот.

Такие типы растворной полимеризации известны и описаны, например, в работах I. Franta, Elastomers and Rubber Compounding Materials; Elsevier 1989, p. 113-131, Houben-Weyl, Methoden der Organischen Chemie, Thieme Verlag, Stuttgart, 1961, Band XIV/1 Seiten 645-673 или Band E 20 (1987), Seiten 114-134, Seiten 134-153, а также в Comprehensive Polymer Science, Vol. 4, Part II (Pergamon Press Ltd., Oxford 1989), p. 53-108.

Получение предпочтительных диеновых гомо- и сополимеров предпочтительно проводится в растворителе. В качестве растворителя для полимеризации предпочтительно используются инертные апротонные растворители, как, например, парафиновые углеводороды, такие как изомеры бутана, пентана, гексана, гептана, октана, декана, циклопентана, метилциклопентана, циклогексана, метилциклогексана, этилциклогексана или 1,4-диметилциклогексана, или алкены, как 1-бутен, или ароматические углеводороды, как бензол, толуол, этилбензол, ксилол, диэтилбензол или пропилбензол. Эти растворители можно применять по отдельности или в комбинации. Предпочтительны циклогексан, метилциклопентан и н-гексан. Возможно также смешение в полярными растворителями.

Количество растворителя в способе согласно изобретению составляет обычно от 100 до 1000 г, предпочтительно от 200 до 700 г, в расчете на 100 г суммарного количества используемых мономеров. Однако можно также проводить полимеризацию мономеров в отсутствие растворителей.

Полимеризацию можно проводить таким образом, чтобы сначала ввести мономеры и растворитель, а затем инициировать полимеризацию путем добавления инициатора или катализатора. Полимеризацию можно также осуществить способом подпитки, согласно которому реактор полимеризации заполняют путем подачи мономеров и растворителя, причем инициатор или катализатор уже присутствуют или добавляются с мономерами и растворителем. Возможны варианты, такие как сначала наполнение реактора растворителем, затем добавление инициатора или катализатора с последующим добавлением мономеров. Кроме того, полимеризацию можно вести в непрерывном режиме. Во всех случаях возможно добавка дополнительных мономеров и растворителя во время или в конце полимеризации.

Время полимеризации может колебаться в широких пределах, от нескольких минут до нескольких часов. Обычно продолжительность полимеризации составляет от 10 минут до 8 часов, предпочтительно от 20 минут до 4 часов. Она может проводиться как при нормальном давлении, так и при повышенном давлении (от 1 до 10 бар).

Неожиданно было установлено, что благодаря применению одного или нескольких силалактонов в качестве функционализирующих агентов можно получить полимеры с концевыми карбоксильными группами, не имеющие недостатков уровня техники.

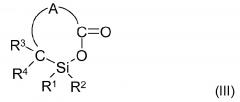

Под силалактонами имеются в виду соединения формулы (III)

причем

R1, R2 являются одинаковыми или разными и означают H, алкильный, алкокси-, циклоалкильный, циклоалкокси-, арильный, арилокси-, алкарильный, алкарилокси-, аралкильный или аралкокси-остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

R3, R4 являются одинаковыми или разными и означают H, алкильный, циклоалкильный, арильный, алкарильный или аралкильный остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

A означает двухвалентный органический остаток, который наряду с C и H может содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

причем предпочтительно:

- R1, R2 являются одинаковыми или разными и означают H, (C1-C24)-алкильный, (C1-C24)-алкокси-, (C3-C24)-циклоалкильный, (C3-C24)-циклоалкокси-, (C6-C24)-арильный, (C6-C24)-арилокси-, (C6-C24)-алкарильный, (C6-C24)-алкарилокси-, (C6-C24)-аралкильный или (C6-C24)-аралкокси-остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si, и

- R3, R4 являются одинаковыми или разными и означают H, (C1-C24)-алкильный, (C3-C24)-циклоалкильный, (C6-C24)-арильный, (C6-C24)-алкарильный или (C6-C24)-аралкильный остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si.

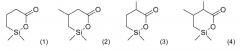

Примерами соединений формулы (III) являются:

2,2-диметил-1-окса-2-силациклогексан-6-он (1), 2,2,4-триметил-1-окса-2-силациклогексан-6-он (2), 2,2,5-триметил-1-окса-2-силациклогексан-6-он (3), 2,2,4,5-тетраметил-1-окса-2-силациклогексан-6-он (4), 2,2-диэтил-1-окса-2-силациклогексан-6-он (5), 2,2-диэтокси-1-окса-2-силациклогексан-6-он (6), 2,2-диметил-1,4-диокса-2-силациклогексан-6-он (7), 2,2,5-триметил-1,4-диокса-2-силациклогексан-6-он (8), 2,2,3,3-тетраметил-1,4-диокса-2-силациклогексан-6-он (9), 2,2-диметил-1-окса-4-тиа-2-силациклогексан-6-он (10), 2,2-диэтил-1-окса-4-тиа-2-силациклогексан-6-он (11), 2,2-дифенил-1-окса-4-тиа-2-силациклогексан-6-он (12), 2-метил-2-этенил-1-окса-4-тиа-2-силациклогексан-6-он (13), 2,2,5-триметил-1-окса-4-тиа-2-силациклогексан-6-он (14), 2,2-диметил-1-окса-4-аза-2-силациклогексан-6-он (15), 2,2,4-триметил-1-окса-4-аза-2-силациклогексан-6-он (16), 2,4-диметил-2-фенил-1-окса-4-аза-2-силациклогексан-6-он (17), 2,2-диметил-4-триметилсилил-1-окса-4-аза-2-силациклогексан-6-он (18), 2,2-диэтокси-4-метил-1-окса-4-аза-2-силациклогексан-6-он (19), 2,2,4,4-тетраметил-1-окса-2,4-дисилациклогексан-6-он (20), 3,4-дигидро-3,3-диметил-1H-2,3-бензоксасилин-1-он (21), 2,2-диметил-1-окса-2-силациклопентан-5-он (22), 2,2,3-триметил-1-окса-2-силациклопентан-5-он (23), 2,2-диметил-4-фенил-1-окса-2-силациклопентан-5-он (24), 2,2-ди(трет-бутил)-1-окса-2-силациклопентан-5-он (25), 2-метил-2-(2-пропен-1-ил)-1-окса-2-силациклопентан-5-он (26), 1,1-диметил-2,1-бензоксасилол-3(1H)-он (27), 2,2-диметил-1-окса-2-силациклогептан-7-он (28).

Синтез таких силалактонов описан, например, в работах US 2,635,109; M. Wieber, M. Schmidt, Chemische Berichte 1963, 96 (10), 2822-5; J.M. Wolcott, F.K. Cartledge, Journal of Organic Chemistry 1974, 39 (16), 2420-4; M.P. Sibi, J.W. Christensen, Tetrahedron Letters 1995, 36 (35), 6213-6; T. Linker, M. Maurer, F. Rebien, Tetrahedron Letters 1996, 37 (46), 8363-6; M. Shindo et al., Angewandte Chemie, International Edition 2004, 43 (1), 104-6.

Было установлено, что предлагаемые изобретением полимеры с функционализованными концевыми группами можно получить реакцией реакционно-способных концов полимерных цепей с силалактонами и при необходимости с последующим протонированием образующихся при этом карбоксилатных концевых групп с образованием карбоксильных концевых групп.

Таким образом, применение силалактонов в качестве агентов функционализации для получения предлагаемых изобретением полимеров с функционализованными концевыми группами формулы (I) или (II) также является объектом изобретения.

При реакции полимеров, которые содержат очень химически активные нуклеофильные концы цепей, с соединениями формулы (III), связывание полимерных цепей может происходить не только на атоме Si функционализирующего агента, но дополнительно может возникать также связывание на карбонильном атоме углерода. Это ведет к линейному присоединению полимерных цепей (схема 1). В этом случае имеется смесь полимеров. Полимерами с высокоактивными концами цепей являются, например, диеновые гомо- и сополимеры, которые получены анионной полимеризацией или полимеризацией с координационными катализаторами.

Полимер-: полимерная цепь с реакционно-способным концом

M+: противоион, например, Li+

Схема 1

Такие реакции сочетания в некоторых случаях могут быть желательными, чтобы повысить полидисперсность и тем самым повлиять на реологические свойства полимеров, такие как вязкость по Муни и хладотекучесть. В других случаях может быть выгодным подавить реакцию сочетания, чтобы получить максимально высокое число функционализованных концов полимерных цепей, что должно положительно влиять на механико-динамические свойства вулканизатов, содержащих эти полимеры.

Теперь же неожиданно было обнаружено, что реакцию сочетания согласно схеме 1 можно почти полностью подавить (<5 вес.% от полного количества полимера), если полимерные цепи, содержащие очень химически активные нуклеофильные концы, на первой стадии привести в реакцию с реагентом, который ведет к полимерам с силанольными или силанолятными концевыми группами, а на второй стадии позволить этим полимерам с силанольными или силанолятными концевыми группами реагировать с соединениями формулы (III) (схема 2). Можно также целенаправленно устанавливать желательную степень сочетания, если на первой стадии реакцию реакционно-способных нуклеофильных концов полимерных цепей с реагентом, ведущим к полимерам с силанольными или силанолятными концевыми группами, проводить не до конца.

1-ая стадия:

Схема 2

Реагенты, какие используются на первой стадии, могут привести, напрямую или опосредованно (например, в результате последующего гидролиза групп Si-Cl) к силанольным или силанолятным концевым группам. Однако предпочтительны реагенты, которые дают силанолятные концевые группы в прямой реакции. В высшей степени предпочтительны циклосилоксаны формулы (IV)

причем R5, R6 в схеме 2 и в формуле (IV) являются одинаковыми или разными и означают H, алкильный, циклоалкильный, арильный, алкарильный и аралкильный остатки, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si.

Предпочтительными являются гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан и додекаметилциклогексасилоксан, а также смеси циклосилоксанов с разной величиной цикла.

Промежуточные продукты, получаемые согласно схеме 2, можно выделить известными специалисту методами.

Полимеры с функционализованными концевыми группами согласно изобретению предпочтительно имеют средний молекулярный вес (среднечисленный, Mn) от 10000 до 2000000 г/моль, предпочтительно от 100000 до 1000000 г/моль и температуру стеклования от -110°C до +20°C, предпочтительно от -110°C до 0°C, а также вязкость по Муни [ML1+4 (100°C)] от 10 до 200, предпочтительно от 30 до 150 единиц Муни.

Следующим объектом изобретение является способ получения предлагаемых изобретением полимеров с функционализованными концевыми группами, в соответствии с которым одно или несколько соединений формулы (III), в виде чистого вещества, раствора или суспензии, добавляют в полимеры с реакционно-способными концами цепей. Добавление предпочтительно осуществлять по окончании полимеризации, но его можно также осуществить и до достижения полной конверсии мономеров. Реакцию соединений формулы (III) с полимерами с реакционно-способными концами цепей проводят при температурах, обычно применяемых для полимеризации. Продолжительность реакции соединений формулы (III) с реакционно-способными концами полимерных цепей может составлять от нескольких минут до нескольких часов.

Количество этих соединений можно выбирать так, чтобы все реакционно-способные концы полимерных цепей прореагировали с соединениями формулы (III), или эти соединения можно использовать в недостаточном количестве. Количество используемых соединений формулы (III) может варьироваться в широком диапазоне. Предпочтительные количества составляют от 0,005 до 2 вес.%, особенно предпочтительно от 0,01 до 1 вес.%, в расчете на количество полимера.

Следующим объектом изобретения является взаимодействие полимеров с карбанионными концами цепей (полученными в результате анионной или координационной полимеризации) сначала с циклосилоксанами формулы (IV) и на следующей стадии взаимодействие полученных на первой стадии полимеров с силанольными концевыми группами с соединениями формулы (III) с получением полимеров с карбоксилатными концевыми группами. Циклосилоксаны формулы (IV) могут использоваться самостоятельно или как смесь разных циклосилоксанов. Количество циклосилоксанов можно выбирать так, чтобы все реакционно-способные концы полимерных цепей прореагировали с циклосилоксанами формулы (IV), или эти соединения можно использовать в недостаточном количестве. Количества используемых циклосилоксанов формулы (IV) могут варьироваться в широких пределах. Предпочтительные количества составляют от 0,002 до 4 вес.%, особенно предпочтительно от 0,005 до 2 вес.%, в расчете на количество полимера. Количество соединений формулы (III) на следующей стадии в идеале следует выбирать так, чтобы все имеющиеся в известных случаях карбанионные концы полимерных цепей и все концы цепей с силанольными концевыми группами реагировали с соединениями формулы (III). Предпочтительное отношение в смеси силалактона к циклосилоксану составляет от 20:1 до 1:1, особенно предпочтительно это отношение составляет от 10:1 до 1:1, в высшей степени предпочтительно от 3:1 до 1:1.

В дополнение к соединениям формулы (III) и циклосилоксанам формулы (IV) можно также использовать типичные для анионной полимеризации диенов агенты сочетания для реакции с реакционно-способными концами цепей. Примерами таких агентов сочетания являются тетрахлорид кремния, метилтрихлорсилан, диметилдихлорсилан, тетрахлорид олова, хлорид дибутилолова, тетраалкоксисиланы, диглицидиловый эфир этиленгликоля, 1,2,4-трис(хлорметил)бензол. Такие агенты сочетания можно добавлять перед добавлением соединений формулы (III), вместе с ними или после них.

После добавления соединений формулы (III) и при необходимости после реакций сочетания, перед или во время обработки силансодержащих полимеров согласно изобретению с карбоксильными концевыми группами предпочтительно добавляют обычные ингибиторы старения, такие как стерически затрудненные фенолы, ароматические амины, фосфиты, тиоэфиры. Кроме того, можно добавить обычные, использующиеся для диеновых каучуков масла-пластификаторы, такие как масла DAE (Distillate Aromatic Extract = дистиллированный ароматический экстракт), TDAE (Treated Distillate Aromatic Extract = очищенный дистиллированный ароматический экстракт), MES (Mild Extraction Solvates = сольваты мягкой экстракции), RAE (Residual Aromatic Extract = остаточный ароматический экстракт), TRAE (Treated Residual Aromatic Extract = очищенный остаточный ароматический экстракт), нафтеновые и тяжелые нафтеновые масла. Возможна также добавка наполнителей, таких как сажа и кремниевая кислота, каучуков и вспомогательных добавок для каучуков.

Удаление растворителей из процесса полимеризации можно осуществить обычным способом, таким как дистилляция, отгонка водяным паром или приложением вакуума, при необходимости при повышенной температуре.

Следующим объектом изобретения является применение предлагаемых изобретением полимеров с функционализованными концевыми группами для получения вулканизующихся каучуковых композиций.

Эти вулканизующиеся каучуковые композиции предпочтительно включают дополнительные каучуки, наполнители, реагенты для взаимодействия с каучуками, технологические добавки и масла-пластификаторы.

Дополнительными каучуками являются, например, натуральный каучук, а также синтетические каучуки. Если таковые присутствуют, их количество обычно составляет от 0,5 до 95 вес.%, предпочтительно от 10 до 80 вес.% от полного количества полимеров в смеси. Количество дополнительно добавляемых каучуков определяется соответствующим назначением смесей по изобретению. Примерами таких синтетических каучуков являются BR (полибутадиен), сополимеры акриловой кислоты с алкиловым эфиром, IR (полиизопрен), E-SBR (бутадиен-стирольные сополимеры, полученные эмульсионной полимеризацией), S-SBR (бутадиен-стирольные сополимеры, полученные полимеризацией в растворе), IIR (сополимеры изобутилена с изопреном), NBR (сополимеры бутадиена с акрилонитрилом), HNBR (частично или полностью гидрированный NBR-каучук), EPDM (тройные сополимеры этилена, пропилена и диена), а также смеси этих каучуков. Для получения шин для автомобилей представляют интерес, в частности, натуральный каучук, E-SBR, а также S-SBR с температурой стеклования выше -60°C, полибутадиеновый каучук с высоким содержание цис-звеньев (>90%), который был получен с катализаторами на основе Ni, Co, Ti или Nd, а также полибутадиеновый каучук с содержанием винильных групп до 80%, а также их смеси.

В качестве наполнителей для каучуковых композиций согласно изобретению подходят все применяющиеся в резиновой промышленности наполнители. Сюда входят как активные, так и неактивные наполнители.

Можно упомянуть, например:

- высокодисперсные кремниевые кислоты, получаемые, например, осаждением из растворов силикатов или пламенным гидролизом галогенидов кремния, с удельными поверхностями 5-1000, предпочтительно 20-400 м2/г (поверхность по БЭТ) и с размером первичных частиц 10-400 нм. При необходимости кремниевые кислоты могут также находиться в виде смешанных оксидов с оксидами других металлов, как оксиды Al, Mg, Ca, Ba, Zn, Zr, Ti;

- синтетические силикаты, как алюмосиликат, силикат щелочноземельного металла, как силикат магния или силикат кальция, с поверхностями по БЭТ 20-400 м2/г и диаметрами первичных частиц 10-400 нм;

- природные силикаты, как каолин, монтмориллонит и другие кремниевые кислоты природного происхождения;

- стекловолокна и продукты из стекловолокон (маты, прутки) или микростеклошарики;

- оксиды металлов, как оксид цинка, оксид кальция, оксид магния, оксид алюминия;

- карбонаты металлов, как карбонат магния, карбонат кальция, карбонат цинка;

- гидроксиды металлов, как, например, гидроксид алюминия, гидроксид магния;

- сульфаты металлов, как сульфат кальция, сульфат бария;

- сажа: подходящей для применения в настоящем изобретении сажей является сажа, полученная огневым способом, канальным способом, печным способом, газовым способом, термическим способом получения сажи, способом получения ацетиленовой сажи или электродуговым способом, она имеет поверхность по БЭТ 9-200 м2/г, например, сажа SAF, ISAF-LS, ISAF-HM, ISAF-LM, ISAF-HS, CF, SCF, HAF-LS, HAF, HAF-HS, FF-HS, SPF, XCF, FEF-LS, FEF, FEF-HS, GPF-HS, GPF, APF, SRF-LS, SRF-LM, SRF-HS, SRF-HM и MT, например, сажи N110, N219, N220, N231, N234, N242, N294, N326, N327, N330, N332, N339, N347, N351, N356, N358, N375, N472, N539, N550, N568, N650, N660, N754, N762, N765, N774, N787 и N990 согласно ASTM;

- каучуковые гели, в частности, на основе BR, E-SBR и/или полихлоропрена с размером частиц от 5 до 1000 нм.

Предпочтительно, в качестве наполнителей используются высокодисперсные кремниевые кислоты и/или сажа.

Указанные наполнители могут применяться самостоятельно или в смеси. В одном особенно предпочтительном варианте осуществления каучуковые композиции содержат в качестве наполнителей смесь светлых наполнителей, таких как высокодисперсные кремниевые кислоты, и сажи, причем соотношение в смеси между светлыми наполнителями и сажей составляет от 0,01:1 до 50:1, предпочтительно от 0,05:1 до 20:1.

При этом наполнители используются в количестве от 10 до 500 весовых частей на 100 весовых частей каучука. Предпочтительно используются количества в диапазоне от 20 до 200 весовых частей.

В следующем варианте осуществления изобретения каучуковые композиции дополнительно содержат вспомогательные добавки для каучука, которые, например, улучшают технологические свойства каучуковых композиций, служат для сшивки каучуковых композиций, улучшают физические свойства вулканизатов, получаемых из каучуковых композиций согласно изобретению, для их конкретного назначения, улучшают взаимодействие между каучуком и наполнителем или служат для связывания каучука с наполнителем.

Вспомогательные добавки в каучук представляют собой, например, сшивающие агенты, как, например, сера или соединения - доноры серы, а также ускорители реакции, ингибиторы старения, термостабилизаторы, светостабилизаторы, антиозонанты, технологические добавки, пластификаторы, средства для повышения клейкости, порообразователи, красители, пигменты, воски, мягчители, органические кислоты, силаны, замедлители, оксиды металлов, масла-пластификаторы, как, например, масла DAE (Distillate Aromatic Extract = дистиллированный ароматический экстракт), TDAE (Treated Distillate Aromatic Extract = очищенный дистиллированный ароматический экстракт), MES (Mild Extraction Solvates = сольваты мягкой экстракции), RAE (Residual Aromatic Extract = остаточный ароматический экстракт), TRAE (Treated Residual Aromatic Extract = очищенный остаточный ароматический экстракт), нафтеновые и тяжелые нафтеновые масла, а также активаторы.

Полное количество вспомогательных добавок в каучук составляет от 1 до 300 весовых частей в расчете на 100 весовых частей всего каучука. Предпочтительно вспомогательные добавки в каучук используются в количестве от 5 до 150 весовых частей.

Получение вулканизующихся каучуковых композиций можно осуществить одностадийным или многостадийным способом, причем предпочтительны 2-3 ступени смешения. Так, например, добавление серы и ускорителя может происходить на отдельной ступени смешения, например, на валке, при этом предпочтительны температуры в диапазоне от 30°C до 90°C. Добавление серы и ускорителя предпочтительно проводится на последней ступени смешения.

Агрегатами, подходящими для получения вулканизующихся каучуковых композиций, являются, например, валки, пластикаторы, закрытые резиносмесители или смесительные экструдеры.

Таким образом, вулканизующиеся каучуковые композиции, содержащие полимеры с функционализованными концевыми группами формул (I) или (II), являются следующим объектом изобретения.

Следующим объектом изобретения является применение предлагаемых изобретением вулканизующихся каучуковых композиций для получения резины, в частности, для производства шин, в частности, протекторов шин, которые имеют особенно низкое сопротивление качению при высоком сцеплении с мокрой дорогой и высокой стойкостью к истиранию.

Вулканизующиеся каучуковые композиции согласно изобретению подходят также для получения формованных изделий, например, оболочек кабеля, шлангов, приводных ремней, конвейерных лент, покрытий валков, подошв для обуви, уплотнительных колец и амортизирующих элементов.

Следующие примеры служат для пояснения изобретения, однако не имеют при этом ограничительного характера.

Примеры

Пример 1: Синтез нефункционализованного бутадиен-стирольного сополимера (сравнительный пример)

В инертизированный 20-л реактор вводили 8,5 кг гексана, 1185 г 1,3-бутадиена, 315 г стирола, 8,6 ммоль 2,2-бис(2-тетрагидрофурил)пропана, а также 11,3 ммоль бутиллития и содержимое нагревали до 60°C. При перемешивании проводили полимеризацию 25 минут при 60°C. Затем добавляли 11,3 ммоль цетилового спирта для обрыва анионных концов полимерных цепей, сливали раствор каучука, стабилизировали добавлением 3 г Irganox® 1520 (2,4-бис(октилтиометил)-6-метилфенол)) и растворитель удаляли путем отгонки водяным паров. Каучуковую крошку сушили при 65°C в вакууме.

Пример 2: Синтез бутадиен-стир