Состав для цементирования жидких радиоактивных отходов

Иллюстрации

Показать всеИзобретение относится к области локализации жидких радиоактивных отходов и может быть использовано в атомной энергетике и на радиохимических производствах для отверждения радиоактивных растворов и пульп методом цементирования. Состав для цементирования ЖРО состоит из вяжущего вещества портландцемента, суперпластификатора С-3, который дополнительно содержит в качестве армирующей добавки многослойные углеродные нанотрубки, при следующем соотношении компонентов, мас. %: портландцемент - 97,9-98,9; суперпластификатор С-3 - 0,6; многослойные углеродные нанотрубки (МУНТ) - 0,5-1,5; причем портландцемент предварительно механоактивируют в планетарной шаровой мельнице для увеличения содержания суммарной доли частиц цемента размером до 20 мкм, так как именно эта фракция цемента отличается большим содержанием гексагональных и призматических кристаллов трехкальциевого силиката 3CaO⋅2SiO2, который и определяет высокую прочность портландцемента. Изобретение позволяет увеличить степень наполнения цементного компаунда элементами ЖРО при сохранении прочностных характеристик компаундов. 5 ил., 1 табл.

Реферат

Изобретение относится к области локализации жидких радиоактивных отходов и может быть использовано в атомной энергетике и на радиохимических производствах для отверждения радиоактивных растворов и пульп методом цементирования.

Известно техническое решение «Состав для отверждения жидких радиоактивных отходов», патент РФ №2529496, МПК G21F 9/16, опубл. 27.09.2014 г. Состав состоит из портландцемента и природной минеральной добавки, в качестве которой используют высококремнеземистый природный материал с содержанием диоксида кремния не менее 80%, при следующем соотношении компонентов, мас. %: портландцемент 90-95, высококремнеземистый природный материал 5-10.

Данный состав имеет невысокую механическую прочность цементного компаунда, что влияет на степень его наполнения ЖРО (жидкими радиоактивными отходами).

Известно техническое решение, выбранное в качестве прототипа «Композиция для цементирования жидких радиоактивных отходов», патент РФ №2375773, МПК G21F 9/16, опубл. 10.12.2009 г. Данная композиция состоит из вяжущего вещества, бентонита суперпластификатора С-3, волокнистого асбеста, при следующих соотношениях: (79,0-89); (5,0-10,0); (0,2-1,0); (5,0-10,0).

Недостатком изобретения является то, что увеличение степени наполнения компаунда достигается за счет увеличения раствороцементного соотношения при добавлении асбеста, что может негативно сказаться на пористости цементного камня и, как следствие, на увеличении скорости выщелачивания радионуклидов.

Технической задачей заявляемого изобретения является получение состава для цементирования жидких радиоактивных отходов, позволяющего увеличить степень наполнения цементного компаунда элементами ЖРО при сохранении прочностных характеристик компаундов.

Разработан состав для цементирования ЖРО, состоящий из вяжущего вещества портландцемента, суперпластификатора С-3, который дополнительно содержит в качестве армирующей добавки многослойные углеродные нанотрубки, при следующем соотношении компонентов, мас. %:

| портландцемент | 97,9-98,9 |

| суперпластификатор С-3 | 0,6 |

| многослойные углеродные нанотрубки (МУНТ) | 0,5-1,5 |

причем портландцемент предварительно механоактивируют в планетарной шаровой мельнице для увеличения содержания суммарной доли частиц цемента размером до 20 мкм, так как именно эта фракция цемента отличается большим содержанием гексагональных и призматических кристаллов трехкальциевого силиката 3CaO⋅2SiO2, который и определяет высокую прочность портландцемента.

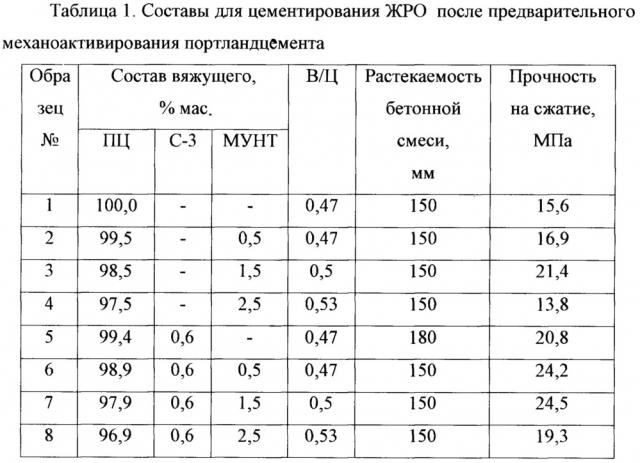

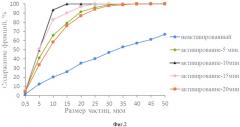

Возможность осуществления заявляемого технического решения подтверждается следующими примерами, которые поясняются материалами: на фиг. 1 изображены нанотрубки DEALTOM, на фиг. 2 показано изменение фракционного состава портландцемента в результате механоактивирования, на фиг. 3 представлена зависимость удельной поверхности цемента от продолжительности механоактивирования, на фиг. 4 приведена зависимость механической прочности на сжатие от содержания МУНТ, на фиг. 5 показана зависимость механической прочности на сжатие образцов цементного компаунда заявленного состава от степени наполнения ЖРО.

Для приготовления цементных компаундов использовали следующие материалы и добавки: портландцемент СЕМ I 42,5Н ГОСТ 30515-2013, суперпластификатор С-3 ТУ5870-004-46849456-04, многослойные углеродные нанотрубки DEALTOM ТУ2166-001-88320847-2014.

Нанотрубки DEALTOM (Фиг. 1) имеют преимущество по сравнению с другими углеродными нанотрубками, выпускаемыми как отечественными, так и импортными производителями, заключающееся в отсутствии примесных элементов (сера, хлор, фосфор, азот), что позволяет создавать композиты с заданными физико-механическими свойствами. Их синтезируют по методу низкотемпературного термокаталитического пиролиза углеводородов, позволяющему создавать углеродные нанотрубки низкой себестоимости.

Портландцемент представляет собой тонкомолотый порошок с высокоразвитой удельной поверхностью 350-400 м2/кг и неоднородным фракционным составом. Роль каждой фракции в процессе набора прочности камня зависит от ее содержания в бетонной смеси. Наиболее активной частью портландцемента, влияющей на прирост прочности на начальных стадиях твердения, являются фракции размером 1-20 мкм, отличающиеся большим содержанием алита (3CaO⋅2SiO2), степень гидратации которого на 28 сутки при температуре 20°С достигает 80%. Более крупные фракции портландцемента представляют собой балластную часть вяжущего и в первые 3-6 месяцев практически не участвуют в наборе марочной прочности бетона.

Механоактивирование портландцемента проводили в планетарной шаровой мельнице при перегрузке 26,8 g, частоте вращения планетарного диска 400 об/мин, соотношении скоростей 1:-3. Для уменьшения намола материала к оснастке использовали размольный стакан из хромистой стали. В качестве мелющих тел использовали шары из хромистой стали в количестве 25 шт. диаметром 20 мм и общей массой 998 г. Соотношение масс мелющих тел и обрабатываемого материала - 7,5:1. Время механоактивации вяжущего варьировали от 5 до 20 мин.

Планетарная шаровая мельница обладает наибольшей активирующей способностью за счет действия так называемых сил Кориолиса. Разница скоростей между шарами и размольным стаканом приводит к взаимодействию сил трения и удара, тем самым способствуя высвобождению максимальной кинетической энергии.

В результате механоактивирования портландцемента происходит увеличение в 2,8 раза суммарной доли частиц размером до 20 мкм в сравнении с исходными зернами вяжущего при продолжительности активирования 10 мин (Фиг. 2). При оценке эффекта активирования учитывалось, что для высокопрочных цементов принято считать достаточным содержание данных фракций не менее 70% мас.

Также происходит трехкратное увеличение содержания частиц цемента размером до 1 мкм. Мелкие фракции (5 мкм и менее) оказывают решающее влияние на прочность цемента в первые сутки твердения, обусловленное высоким содержанием эттрингита, образующегося в ходе реакции

3СаО⋅Al2O3+3CaSO4+32H2O=3СаО⋅Al2O3⋅3CaSO4⋅32H2O.

Трехкальциевый алюминат через 1 сут нормального твердения успевает прореагировать до 80%.

Максимум удельной поверхности единицы, объема цемента, определение которой производили оптическим методом, достигнут при времени механоактивирования 10 мин (Фиг. 3). При увеличении периода активирования наблюдается закономерное снижение суммарной поверхности порошка за счет агрегации переизмельченных частиц.

Таким образом, установлено, что для улучшения прочностных свойств цементных материалов достаточно проведения предварительного механоактивирования продолжительностью не более 10 мин.

Изготовленные таким образом образцы цементных компаундов отличались содержанием армирующих наполнителей (0,5-1,5-2,5% от содержания цемента) и способом их диспергирования в объеме цементного компаунда, а именно наличием поверхностно-активного вещества (ПАВ) либо его отсутствием. Для обеспечения сопоставимости результатов изготовлены по три образца каждого состава компаундов.

Для изготовления образцов цемент загружали в мерные емкости, куда добавляли расчетный объем воды затворения, содержащий выбранные добавки в заданном соотношении. Полученную смесь тщательно перемешивали до получения однородного состава и помещали в специально изготовленные формы из фторопласта. В соответствии с утвержденной отраслевой методикой измерения ОИ001.725-2011 «Цементные компаунды на основе радиоактивных отходов. Определение предела прочности на сжатие» размер образцов цементного компаунда установлен диаметром и высотой 20 мм.

Путем легкого постукивания по корпусу форм в течение нескольких минут смесь уплотняли и удаляли из нее воздух. После этого формы помещали на 24 ч в камеру нормального твердения, обеспечивающую при температуре 20±3°С относительную влажность воздуха 95±5%. Через сутки образцы извлекали из форм и помещали их обратно в камеру нормального твердения на 28 сут. Испытания механической прочности на сжатие производили после истечения 28 сут твердения.

Испытания на механическую прочность на сжатие образцов проводили на гидравлическом прессе ВМ-3,4, с предельной нагрузкой до 500 кН и погрешностью измерения ±1%.

Исследованные составы цементного раствора корректировали исходя из оценки растекаемости (пластичности) пробного замеса. Растекаемость является одной из основных технологических характеристик качества цементного теста. Для обеспечения хорошего смешивания компонентов компаунда, перемешивания смеси и равномерного заполнения цементным раствором контейнера, растекаемость цементного компаунда не должна превышать 200 мм. Оптимальным является диапазон растекаемости компаунда 110÷150 мм.

В таблице 1 приведены составы цементных компаундов и результаты их испытаний на механическую прочность после предварительного механоактивирования портландцемента в течение 10 мин.

Для изучения влияния способа диспергирования МУНТ с помощью ПАВ и механического перемешивания в воде затворения были приготовлены образцы, в которых в качестве ПАВ использовали суперпластификатор С-3.

Зависимость механической прочности на сжатие от содержания МУНТ и способа его диспергирования в цементном компаунде представлена на Фиг. 4.

Установлено, что добавка суперпластификатора С-3 увеличивает механическую прочность компаундов за счет взаимодействия молекул ПАВ с ионами кальция на поверхности зерен цемента и образования поверхностной пленки соединения типа -Si-O-Ca-SO3R. Данная пленка приводит к снижению внутреннего трения в бетонной смеси. Кроме того, добавка обладает пептизирующем действием, которое препятствует образованию флоккул из цементных частиц в процессе гидратации, что в свою очередь приводит к увеличению удельной поверхности частиц и оказывает положительное влияние на интенсивность процессов гидратации и структурообразования цементного камня.

Прирост прочности компаунда только за счет механоактивирования и введения пластифицирующей добавки без добавления МУНТ составил 33,3%, максимальный прирост механической прочности компаундов за счет механоактивирования и введения наномодификатора составил 37,2% при содержании нанодобавки 1,5% мас. Максимальный синергетический эффект от механоактивирования цемента и добавления суперпластификатора С-3 с углеродными нанотрубками DEALTOM составил 57%.

При таких малых дозировках МУНТ механизм их модифицирования не связан с химическим взаимодействием с составляющими цементной пасты. Необходимо, прежде всего, учитывать поверхностные явления, возникающие при введении нанотрубок.

Механизм модифицирования можно объяснить следующим процессом. Ионы Са2+, образующиеся в результате диссоциации клинкерных фаз цемента, осаждаются на поверхности нанотрубок и взаимодействуют с образованными гидроксид- и силикатионами, формируя при этом центры кристаллизации гидратных новообразований. Процесс формирования новообразований протекает интенсивно, так как концентрирование ионов Са2+ на поверхности нанотрубок приводит к реализации условия для роста кристаллов портландита и других аморфных гидросиликатов кальция. Необходимо, чтобы содержание ионов Са2+ в местах формирования новообразований превышало концентрацию насыщенного раствора в 1,5-2 раза. Структурные новообразования на поверхности углеродных нанотрубок формируют плотный высокопрочный пространственный каркас, объединяющий все компоненты компаунда в конгломерат с улучшенными физико-техническими свойствами.

Однако при превышении оптимального значения концентрации нанотрубок углерода (более 1,5% масс.) наблюдается постепенное падение прочности. Данное «разупрочнение» может быть объяснено двумя причинами: дефицитом вяжущего для высокоразвитой поверхности углеродных нанотрубок и невозможностью обеспечения равномерного распределения нанотрубок в объеме компаунда на стадии механического перемешивания. В результате снижается сцепление между частицами вяжущего и наполнителя. При дозировках МУНТ более 1,5% мас. требуется применение специальных технологий по их диспергированию (ультразвуковое, кавитационное и т.д.), но высокая энергоемкость и малая производительность данных процессов существенно затрудняют их применение в рамках реального производства.

Для увеличения степени наполнения цементного компаунда пульпой необходимо производить предварительное механоактивирование портландцемента в планетарной шаровой мельнице продолжительностью 10 мин и использовать в качестве армирующего наполнителя многослойные углеродные нанотрубки (МУНТ). При этом дозировка МУНТ не должна превышать 1,5% мас., а для максимального повышения прочности цементного компаунда необходимо вносить углеродные нанотрубки в цементную систему с поверхностно-активным веществом, в качестве которого может выступать относительно недорогой суперпластификатор С-3, содержание которого не превышает 0,6% мас.

Достигнутый положительный результат от применения МУНТ и проведения механоактивирования портландцемента для отверждения реальных радиоактивных пульп составил увеличение содержания ЖРО в компаундах с 1,6 до 9,5% мас. (Фиг. 5).

Данный состав для цементирования ЖРО позволяет сократить образование вторичных твердых радиоактивных отходов (ТРО) до 5 раз за счет увеличения степени наполнения каждого компаунда без снижения его качества.

1. Состав для цементирования жидких радиоактивных отходов, состоящий из вяжущего вещества портландцемента и суперпластификатора С-3, отличающийся тем, что дополнительно содержит в качестве армирующей добавки многослойные углеродные нанотрубки, при следующем соотношении компонентов, мас. %:

| портландцемент | 97,9-98,9 |

| суперпластификатор С-3 | 0,6 |

| многослойные углеродные нанотрубки (МУНТ) | 0,5-1,5 |

причем портландцемент предварительно механоактивируют в планетарной шаровой мельнице для увеличения содержания суммарной доли частиц цемента размером до 20 мкм, так как именно эта фракция цемента отличается большим содержанием гексагональных и призматических кристаллов трехкальциевого силиката 3CaO⋅2SiO2, который и определяет высокую прочность портландцемента.