Материалы фритты на основе ванадия и способы их изготовления

Иллюстрации

Показать всеИзобретение относится к вакуумному стеклопакету и способу его изготовления. Стеклопакет включает первую и вторую стеклянные подложки, расположенные параллельно друг другу и на некотором расстоянии друг от друга. По периметру подложек наносят краевую изоляцию на основе фритты. Фритта содержит, вес.%: оксид ванадия 50-60, оксид бария 27-33, оксид цинка 9-12, Nb2O5 1-8. Герметизацию осуществляют путем плавления фритты при температуре, не превышающей 375°С. 2 н. и 2 з.п. ф-лы, 6 табл., 20 ил.

Реферат

Область техники, к которой относится изобретение

Определенные примерные варианты осуществления настоящего изобретения относятся к усовершенствованным материалам фритты для изделий из стекла (например, используемым в стеклопакетах с вакуумной изоляцией (vacuum insulated glass units - VIGU) и/или способам их изготовления, а также к изделиям, включающим такие усовершенствованные материалы фритты, и/или способам их изготовления. Более конкретно, определенные примерные варианты осуществления изобретения относятся к материалам фритты на основе ванадия, имеющим пониженную температуру плавления, и/или способам их изготовления. В определенных примерных вариантах осуществления изобретения усовершенствованную герметическую изоляцию используют применительно к стеклопакетам с вакуумной изоляцией (VIGU), и/или обеспечивается способ герметизации VIGU усовершенствованной герметической изоляцией.

Уровень техники и сущность примерных вариантов осуществления изобретения

VIGU известны в данной области техники. Например, см. патенты США №№ 5664395, 5657607 и 5902652, описание которых, таким образом, включается в настоящий документ путем ссылки.

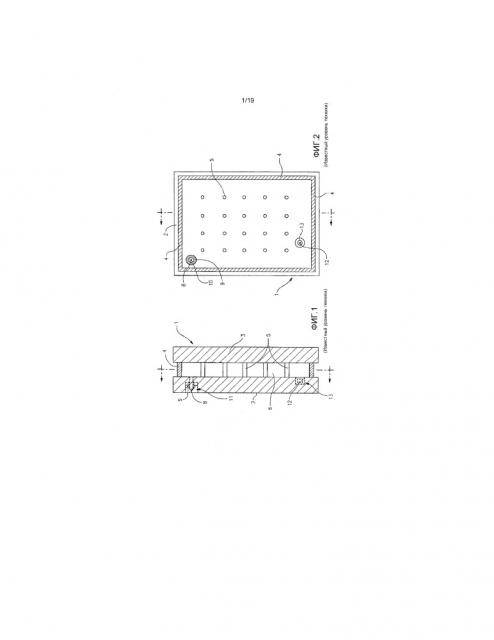

На фиг. 1, 2 показан обычный VIGU (вакуумный стеклопакет). Вакуумный стеклопакет 1 включает два расположенных на расстоянии друг от друга стеклянных субстрата 2 и 3, которые ограничивают расположенное между ними вакуумированное пространство 6 (или пространство с пониженным давлением). Стеклянные листы/субстраты 2 и 3 соединены периферийной или краевой изоляцией из плавленого стеклоприпоя 4 и набором опорных стоек или проставок 5.

Трубка 8 для вакуумирования герметизирована стеклоприпоем 9 в отверстии 10, которое проходит от внутренней поверхности стеклянного листа 2 к нижней части углубления 11 снаружи листа 2. К трубке 8 для вакуумирования подводят вакуум так, чтобы во внутреннем пространстве между субстратами 2 и 3 можно было создать область или пространство 6 пониженного давления. После вакуумирования трубку 8 заплавляют для герметизации этого пространства. Углубление 11 предохраняет герметизированную трубку 8. Необязательно, в углублении 13 может быть размещен химический газопоглотитель 12.

Обычный стеклопакет с периферийной изоляцией 4 из плавленого стеклоприпоя изготавливают следующим образом. Стеклянную фритту в растворе (в конечном итоге, для создания периферийной изоляции 4 из плавленого стеклоприпоя) сначала наносят по периметру субстрата 2. Другим субстратом 3 накрывают субстрат 2 так, чтобы проставки 5 и стеклянная фритта/раствор располагались между ними. Затем всю совокупность элементов, включающую листы 2, 3, проставки и герметизирующий материал, нагревают до температуры, приблизительно, 500ºС, при которой стеклянная фритта плавится, смачивает поверхности стеклянных листов 2, 3 и, в конце концов, образует герметичную периферийную или краевую изоляцию 4. Температуру, приблизительно, 500ºС поддерживают в течение, примерно, от одного до восьми часов. После образования периферийной/краевой изоляции 4 и изоляции вокруг трубки 8, пакет охлаждают до комнатной температуры. Отметим, что на стр. 2 патента США № 5664395 утверждается, что температура обработки обычных стеклопакетов составляет, приблизительно, 500ºС в течении одного часа. Авторы изобретения Lenzen, Turner и Collins в патенте 5664395 указывают, что «процесс герметизации края на сегодняшний день довольно медленный: обычно, температуру образца увеличивают по 200ºС в час и выдерживают в течении часа при постоянной температуре от 430ºС до 530ºС в зависимости от состава стеклоприпоя». После создания краевой изоляции 4 посредством трубки прикладывают вакуум с целью снижения давления в пространстве 6.

Состав обычной краевой изоляции известен в данной области техники. См., например, патенты США №№ 3837866, 4256495, 4743302, 5051381, 51888990, 5336644, 5534469, 7425518 и публикацию US 2005/0233885, описание которых, тем самым, включается в настоящий документ путем ссылки.

К сожалению, указанные выше высокие температуры и продолжительное нагревание всего пакета, применяемые при создании краевой изоляции 4, нежелательны. Особенно это относится к случаю, когда нужно использовать в стеклопакете субстраты 2, 3 из термически упрочненного или закаленного стекла. Как показано на фиг. 3, 4, закаленное стекло теряет термическую прочность под действием высокой температуры в зависимости от времени нагревания. Кроме того, такие высокие температуры обработки могут оказывать отрицательное воздействие на определенные энергосберегающие покрытия, которые могут быть нанесены в некоторых случаях на один или оба стеклянных субстрата.

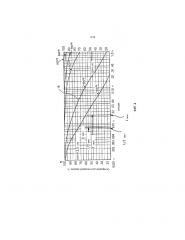

На фиг. 3 представлен график, поясняющий, насколько полно термически упрочненное листовое стекло теряет исходную закалку под действием различных температур в течении разных периодов времени, при этом, исходное растягивающее напряжение по центру составляет 3200 единиц. По оси х на фиг. 3 отложено экспоненциальное время в часах (от 1 до 1000 часов), по оси y отложена процентная доля исходной закалки, оставшаяся после нагревания. Фиг. 4 представляет собой график, аналогичный представленному на фиг. 3, за исключением того, что ось х на фиг. 4 соответствует экспоненциальному времени от нуля до одного часа.

На фиг. 3 представлено семь различных кривых, каждая из которых отражает воздействие определенной температуры в градусах Фаренгейта (ºF). Эти кривые/линии соответствуют 400ºF (204ºС) (вверху графика на фиг. 3), 500ºF (260ºС), 600ºF (315ºС), 700ºF (371ºС), 800ºF (427ºС), 900ºF (482ºС) и 950ºF (510ºС) (нижняя кривая графика на фиг. 3). Температура 900ºF эквивалентна, приблизительно, 482ºС, что находится в границах диапазона, используемого для создания указанной выше периферийной изоляции 4 из стеклоприпоя, см. фиг. 1, 2. Таким образом, внимание вызывает кривая 900ºF графика на фиг. 3, отмеченная номером позиции 18. Как показано, только 20% исходной закалки остается через час нагревания при этой температуре (900ºF или 482ºС). Такое существенное снижение (то есть, потеря 80%) термической прочности может быть нежелательным.

Как видно на фиг. 3, 4, процентная доля оставшейся закалки изменяется в зависимости от температуры, воздействию которой подвергают закаленное стекло. Например, при 900ºF остается только около 20% исходной термической прочности. Когда температуру, воздействию которой подвергают стекло, уменьшают до 800ºF, примерно, 428ºС, остается около 70% исходной термической прочности. Наконец, снижение температуры до, примерно, 600ºF, около 315ºС, приводит к сохранению около 95% исходной термической прочности листа. Ясно, что желательно уменьшать какие-либо потери прочности, происходящие в результате воздействия на лист закаленного стекла высоких температур.

Как отмечено выше, изготовление вакуумных стеклопакетов включает создание герметичной изоляции, которая может выдержать давление, оказываемое в результате наличия разрежения внутри пакета. Выше также отмечалось, что создание изоляции традиционно может включать нагревание до температуры 500ºF или выше. Такая температура нужна для нагревания, достаточного для расплавления материала фритты, используемого в качестве изоляции, и создания необходимой изоляции в вакуумных стеклопакетах. Как показано выше, такая температура может привести к снижению прочности вакуумных стеклопакетов, в которых использовано закаленное стекло.

Одним из традиционных решений вопроса герметизации стеклянных субстратов друг относительно друга является использование эпоксидной смолы. Однако, в случае вакуумных стеклопакетов эпоксидных композиций может оказаться недостаточно для сохранения герметичности под вакуумом. Кроме того, эпоксидные смолы могут быть уязвимы для воздействия факторов окружающей среды, что может дополнительно уменьшать их эффективность применительно к вакуумным стеклопакетам.

Другим традиционным решением вопроса является использование раствора фритты, содержащей свинец. Как известно, свинец обладает относительно низкой температурой плавления. Следовательно, температуры, применяемые при герметизации вакуумных стеклопакетов, не обязательно должны быть такими высокими, как для других материалов фритты, то есть, термическая прочность субстратов из закаленного стекла может не снижаться в той же мере, которая имеет место для других материалов фритты. Однако, хотя фритты на основе свинца могут решить указанные выше конструкционные проблемы, использование свинца во фритте может создавать новые проблемы. А именно, это последствия для здоровья населения из-за воздействия свинца. Кроме того, в некоторых странах (например, в Европейском Союзе) могут существовать ограничения на количество свинца, которое может присутствовать в данном продукте. Действительно, некоторые страны (или потребители) могут требовать продукты, совсем не содержащие свинец.

Таким образом, следует понимать, что постоянно требуются новые технологии создания усовершенствованной изоляции стеклянных изделий. Также следует понимать, что в данной области существует потребность в усовершенствованной изоляции и т.п., которая была бы приемлемой для пакетов из закаленного стекла, таких как, например, вакуумные стеклопакеты. Изоляция может быть разработана так, чтобы уменьшить температуру герметизации, чтобы обеспечить возможность герметизации отожженного или закаленного стекла без ущерба для свойств этого стекла.

В определенных примерных вариантах осуществления изобретения им обеспечивается материал фритты определенного состава. Материал фритты может включать оксид ванадия в количестве, примерно, от 50% до 60% вес., оксид бария в количестве, примерно, от 27% до 33% вес. и оксид цинка в количестве, примерно, от 9% до 12% вес. В определенных примерных вариантах осуществления изобретения материал фритты также включает, по меньшей мере, одну добавку, выбранную из следующих: Ta2O5, Ti2O3, SrCl2, GeO2, CuO, AgO, Nb2O5, B2O3, MgO, SiO2, TeO2, Tl2O3, Y2O3, SnF2, SnO2, CuCl, SnCl2, CeO2, AgCl, In2O3, SnO, SrO, Al2O3.

В определенных примерных вариантах осуществления изобретения им обеспечивается вакуумный стеклопакет. Этот вакуумный стеклопакет может включать первый и второй, по существу, параллельные, отстоящие друг от друга субстраты. Краевую изоляцию выполняют по периметру первого и второго субстратов так, чтобы создать герметичную изоляцию между ними и, по меньшей мере частично, обеспечить зазор между первым и вторым субстратами. В зазоре, обеспечиваемом между первым и вторым субстратами, давление меньше атмосферного. Краевая изоляция включает материал фритты, например, изготовленный из основной композиции, описанной в настоящем документе.

В определенных примерных вариантах осуществления изобретения им обеспечивается способ изготовления материала фритты. Для держателя обеспечивается основная композиция. Основная композиция включает оксид ванадия в количестве, примерно, от 50% до 60% вес., оксид бария в количестве, примерно, от 27% до 33% вес. и оксид цинка в количестве, примерно, от 9% до 12% вес. В определенных примерных вариантах осуществления изобретения материал фритты также включает, по меньшей мере, одну добавку, выбранную из следующих: Ta2O5, Ti2O3, SrCl2, GeO2, CuO, AgO, Nb2O5, B2O3, MgO, SiO2, TeO2, Tl2O3, Y2O3, SnF2, SnO2, CuCl, SnCl2, CeO2, AgCl, In2O3, SnO, SrO и Al2O3. Основную композицию плавят. Основную композицию охлаждают или дают остыть, получая промежуточное стеклянное изделие. Промежуточное стеклянное изделие размалывают с получением материала фритты.

В определенных примерных вариантах осуществления изобретения им обеспечивается способ изготовления вакуумного стеклопакета. Обеспечивают первый и второй стеклянные субстраты, по существу, параллельные, отстоящие друг от друга. Первый и второй стеклянные субстраты при помощи материала фритты плотно соединяют друг с другом, при этом между первым и вторым субстратами имеется зазор. Герметизацию осуществляют путем плавления материала фритты при температуре не более, примерно, 375 градусов Цельсия. При этом, материал фритты образован из основной композиции, содержащей оксид ванадия в количестве, примерно, от 50% до 60% вес., оксид бария в количестве, примерно, от 27% до 33% вес., оксид цинка в количестве, примерно, от 9% до 12% вес. и, по меньшей мере, одной добавки на основе оксида или хлорида.

В определенных примерных вариантах осуществления изобретения им обеспечивается материал фритты некоторого состава. Этот материал фритты может включать оксид ванадия в количестве, примерно, от 50% до 60% вес., оксид бария в количестве, примерно, от 27% до 33% вес. и оксид цинка в количестве, примерно, от 9% до 12% вес. Материал фритты включает, по меньшей мере, первую и вторую добавку, выбранную из SiO2, SnCl2, Al2O3 и TeO2.

Определенные примерные варианты осуществления материала фритты могут включать, по меньшей мере, две добавки, например, SnCl2 и SiO2. Определенные примерные варианты осуществления материала фритты могут включать три или четыре добавки, выбранные из SiO2, SnCl2, Al2O3 и TeO2.

Отличительные особенности, аспекты, преимущества и примерные варианты осуществления, описанные в настоящем документе, могут быть объединены в любой приемлемой комбинации или подкомбинации с получением дополнительных вариантов осуществления изобретения.

Краткое описание чертежей

Эти и другие особенности и преимущества могут быть лучше и более полно поняты при рассмотрении следующего далее подробного описания примерных иллюстративных вариантов осуществления изобретения в сочетании с чертежами, на которых:

Фиг. 1 представляет собой поперечное сечение обычного вакуумного стеклопакета;

Фиг. 2 представляет собой вид сверху нижнего субстрата, краевой изоляции и проставок стеклопакета, представленного на фиг. 1, по линии, показанной на фиг. 1;

Фиг. 3 представляет собой график взаимозависимости времени (в часах) и процентной доли оставшейся закалки, иллюстрирующий потерю исходной термической прочности закаленных листов стекла после воздействия определенной температуры в течении определенного периода времени;

Фиг. 4 представляет собой график взаимозависимости времени и процентной доли оставшейся закалки, аналогичный фиг. 3, за исключением того, что по оси х отложен меньший промежуток времени.

Фиг. 5 представляет собой поперечное сечение вакуумного стеклопакета, соответствующего определенным примерным вариантам осуществления изобретения;

Фиг. 6 представляет собой технологическую схему, отражающую способ изготовления вакуумного стеклопакета с материалом фритты, соответствующим определенным примерным вариантам осуществления изобретения;

Фиг. 7А-7D представляют собой графики, подытоживающие свойства композиций, соответствующих определенным примерным вариантам осуществления изобретения;

Фиг. 8А-8С представляют собой графики, подытоживающие качество композиций, соответствующих определенным примерным вариантам осуществления изобретения;

Фиг. 9 представляет собой график, отражающий результаты, полученные при добавлении дополнительных элементов в композиции, соответствующие определенным примерным вариантам осуществления изобретения;

Фиг. 10А-10С представляют собой графики, подытоживающие влияние добавок, введенных во фритты на основе ванадия, соответствующие определенным примерным вариантам осуществления изобретения; и

Фиг. 11А-11С представляют собой графики, подытоживающие поглощение излучения видимого и инфракрасного диапазона фриттами на основе ванадия, соответствующими определенным примерным вариантам осуществления изобретения.

Подробное описание примерных вариантов осуществления изобретения

Нижеследующее описание касается некоторых примерных вариантов осуществления изобретения, которые могут иметь общие характеристики, отличительные особенности и т.д. Следует понимать, что одна или несколько отличительных особенностей любого одного варианта осуществления изобретения могут быть объединены с одной или несколькими отличительными особенностями других вариантов осуществления изобретения. Кроме того, отдельные отличительные особенности или сочетание отличительных особенностей могут образовывать дополнительный(ные) вариант(ы) осуществления изобретения.

Определенные примерные варианты осуществления изобретения могут относиться к стеклопакетам (например, вакуумным стеклопакетам), которые включают два стеклянных субстрата, герметизированных усовершенствованной изоляцией, например, состоящей из или включающей материал фритты на основе ванадия. В определенных примерных вариантах осуществления изобретения усовершенствованная изоляция может включать следующие материалы: оксид ванадия, оксид бария и оксид цинка. Кроме того, определенные примерные варианты ее осуществления могут включать одно или несколько из следующих соединений: Ta2O5, Ti2O3, SrCl2, GeO2, CuO, AgO, Nb2O5, B2O3, MgO, SiO2, TeO2, Tl2O3, Y2O3, SnF2, SnO2, CuCl, SnCl2, CeO2, AgCl, In2O3, SnO, SrO и Al2O3.

Фиг. 5 представляет собой поперечное сечение вакуумного стеклопакета, соответствующего определенным примерным вариантам осуществления изобретения. Вакуумный стеклопакет 500 может включать первый и второй стеклянные субстраты 502а и 502b, отстоящие друг от друга с образованием между ними некоторого пространства. Стеклянные субстраты 502а и 502b могут быть соединены усовершенствованной изоляцией 504, состоящей из или включающей фритту на основе ванадия. Опорные стойки 506 могут способствовать удержанию первого и второго стеклянных субстратов 502а и 502b, по существу, параллельными на определенном расстоянии друг от друга. Следует понимать, что коэффициенты теплового расширения усовершенствованной изоляции 504 и стеклянных субстратов 502а и 502b могут, по существу, соответствовать друг другу. Это может быть эффективным с точки зрения снижения вероятности растрескивания стекла и т.д. Хотя фиг. 5 описывается в отношении вакуумного стеклопакета, следует понимать, что усовершенствованная изоляция 504, состоящая из или включающая фритту на основе ванадия, может быть использована применительно к другим изделиям и/или устройствам, включая, например, стеклопакеты и/или другие изделия.

Фиг. 6 представляет собой технологическую схему, отражающую способ получения материала фритты, предназначаемого к использованию при изготовлении вакуумного стеклопакета, соответствующего определенным примерным вариантам осуществления изобретения. На стадии 600 основные соединения объединяют и помещают в надлежащий контейнер (например, термостойкий контейнер, такой как, например, керамический контейнер). На стадии 602 объединенные соединения плавят. Предпочтительно, температура для плавления объединенного материала может составлять, по меньшей мере, 1000ºС. В определенных примерных вариантах осуществления изобретения объединенный материал плавят при 1000ºС от 30 до 60 мин. В определенных примерных вариантах осуществления изобретения объединенный материал плавят при 1100ºС в течении 60 мин. В определенных примерных вариантах осуществления изобретения объединенный материал плавят при 1200ºС в течении 60 мин. В определенных примерных вариантах осуществления изобретения температуру плавления изменяют циклически, цикл включает 500ºС на 15 мин, 550ºС на 15 мин, 600ºС на 15 мин и постепенное повышение до 1000ºС на 60 мин.

После того, как объединенные соединения расплавлены, материал может быть охлажден на стадии 604, например, с образованием стеклянного листа. После охлаждения стекло может быть расколото или размолото до тонкодисперсных частиц на стадии 606. В определенных примерных вариантах осуществления изобретения размер частиц может быть не больше, чем, примерно, 100 меш. После размола стекла до порошка оно может быть размещено между субстратами на стадии 608. В определенных примерных вариантах осуществления изобретения порошок может быть распределен в виде пасты со связующим. На стадии 610 к стеклянному субстрату и порошку может быть подведено тепло. В определенных примерных вариантах осуществления изобретения тепло может соответствовать температуре от 300ºС до 400ºС, более предпочтительно, от 325ºС до 375ºС. Следует понимать, что тепло, соответствующее указанным выше температурам, подводят к закаленному стеклу, при этом, закаленное стекло может терять меньшую долю прочности, чем в случае, когда закаленное стекло нагревают до температуры, превышающей 350ºС. Таким образом, определенные примерные варианты осуществления изобретения, предпочтительно, включают температуру плавления фритты менее 500ºС, более предпочтительно, менее 425ºС, иногда менее 350ºС.

В определенных примерных вариантах осуществления изобретения объединенные вещества включают следующие материалы: оксид ванадия, оксид бария и оксид цинка.

Фиг. 7А-7D представляют собой графики, подытоживающие свойства композиций, соответствующих определенным примерным вариантам осуществления изобретения. Приводимая ниже таблица соответствует данным, представленным на фиг. 7А, при этом, в таблицу не включены композиции, характеризующиеся качеством расплава менее 4 (по шкале от 0 до 5).

| Таблица 1 | ||||||||

| Нормализованное количество молей в композиции исходной смеси | ||||||||

| V2O5 | BaO | ZnO | BaO/ZnO | Bi2O3 | B2O3 | Tg(C) | Tx1(C) | Оценка |

| 43,66% | 9,87% | 46,47% | 0,21 | 320 | 410 | 4 | ||

| 39,01% | 13,25% | 37,37% | 0,35 | 2,18% | 8,20% | 312 | 430 | 4 |

| 47,33% | 12,96% | 24,41% | 0,53 | 9,95% | 5,53% | 305 | 380 | 4 |

| 50,24% | 23,38% | 21,39% | 1,33 | 320 | 425 | 4 | ||

| 51,54% | 26,26% | 16,46% | 1,60 | 5,75% | 320 | 410 | 4,5 |

Расплавы, представленные на фиг. 7А, были нанесены на предметное стекло микроскопа при температуре 375ºС, приложенной на 15 мин. На фиг. 7В представлен график, включающий температуру кристаллизации (первый кристаллизационный пик - Тх1 - в вышеприведенной таблице) указанных выше расплавов. В соответствии с определенными примерными вариантами осуществления изобретения, предпочтительная температура для Тх1 может составлять от, примерно, 375ºС до 425ºС, предпочтительно, около 400ºС.

На фиг. 7С представлены температуры стеклования, Тg, в сравнении для указанных выше расплавов. График, отражающий примерные данные, показывает, что величины Тg от, примерно, 290ºС до 335ºС могут быть предпочтительными для указанных выше композиций.

На фиг. 7D указанные выше расплавы представлены на графике, отражающем качество расплава в зависимости от соотношения барий/цинк.

Фиг. 8А-8С представляют собой графики, подытоживающие качество композиций, соответствующих определенным примерным вариантам осуществления изобретения. На фиг. 8А суммарно отражено процентное содержание V2O5, использованное в определенных примерных композициях. На фиг. 8В суммарно отражено процентное содержание ВаО, использованное в определенных примерных композициях. На фиг. 8С суммарно отражено процентное содержание ZnO, использованное в определенных примерных композициях. Как показано на иллюстративных графиках, процентное содержание ванадия, примерно, от 51% до 53% может быть предпочтительным в соответствии с определенными примерными вариантами осуществления изобретения.

Далее, в таблицах 2А-2С представлены примерные композиции, соответствующие определенным примерным вариантам осуществления изобретения. Кроме этого, примеры 7-15 в таблицах соответствуют графиками 8А-8С. Для композиций, представленных в нижеследующих таблицах, множитель ВаСО3 1,287027979 использован для перехода к итоговому соединению ВаО.

| Таблица 2А | ||||||||||

| Весовое процентное содержание | Вес в 25 г исходной смеси | Нормализованное весовое процентное содержание | ||||||||

| Прим. | V2O5 | BaO | ZnO | Весовая нормаль | V2O5 | BaO | ZnO | V2O5 | BaO | ZnO |

| 1 | 60 | 30 | 10 | 0,23 | 13,800 | 8,880 | 2,300 | 55,24 | 35,55 | 9,21 |

| 2 | 52,5 | 25 | 10 | 0,27 | 14,175 | 8,687 | 2,700 | 55,45 | 33,99 | 10,56 |

| 3 | 45 | 20 | 10 | 0,31 | 13,950 | 7,980 | 3,100 | 55,73 | 31,88 | 12,39 |

| 4 | 45 | 10 | 20 | 0,32 | 14,400 | 4,118 | 6,400 | 57,79 | 16,53 | 25,68 |

| 5 | 52,5 | 10 | 25 | 0,28 | 14,700 | 3,604 | 7,000 | 58,09 | 14,24 | 27,66 |

| 6 | 60 | 10 | 30 | 0,25 | 15,000 | 3,218 | 7,500 | 58,33 | 12,51 | 29,16 |

| 7 | 52,5 | 25 | 10 | 0,24 | 12,600 | 7,722 | 2,400 | 55,45 | 33,99 | 10,56 |

| 8 | 57,5 | 25 | 10 | 0,25 | 14,375 | 8,044 | 2,500 | 57,69 | 32,28 | 10,03 |

| 9 | 47,5 | 25 | 10 | 0,28 | 13,300 | 9,009 | 2,800 | 52,97 | 35,88 | 11,15 |

| 10 | 52,5 | 27,5 | 10 | 0,26 | 13,650 | 9,202 | 2,600 | 53,63 | 36,15 | 10,22 |

| 11 | 57,5 | 27,5 | 10 | 0,25 | 14,375 | 8,848 | 2,500 | 55,88 | 34,40 | 9,72 |

| 12 | 47,5 | 27,5 | 10 | 0,27 | 12,825 | 9,556 | 2,700 | 51,13 | 38,10 | 10,77 |

| 13 | 52,5 | 22,5 | 10 | 0,28 | 14,700 | 8,108 | 2,800 | 57,40 | 31,66 | 10,93 |

| 14 | 57,5 | 22,5 | 10 | 0,26 | 14,950 | 7,529 | 2,600 | 59,61 | 30,02 | 10,37 |

| 15 | 47,5 | 22,5 | 10 | 0,29 | 13,775 | 8,398 | 2,900 | 54,94 | 33,49 | 11,57 |

| Таблица 2В | |||||||

| Молей исходной смеси | Нормализованных молей | ||||||

| Прим. | V2O5 | BaO | ZnO | V2O5 | BaO | ZnO | Тип стекла |

| 1 | 0,3037 | 0,1801 | 0,1132 | 50,87% | 30,17% | 18,95% | аморфное |

| 2 | 0,3049 | 0,1722 | 0,1298 | 50,24% | 28,38% | 21,39% | стеклообразное |

| 3 | 0,3064 | 0,1616 | 0,1522 | 49,41% | 26,05% | 24,54% | аморфное |

| 4 | 0,3177 | 0,0838 | 0,3156 | 44,31% | 11,68% | 44,01% | аморфное |

| 5 | 0,3194 | 0,0722 | 0,3400 | 43,66% | 9,87% | 46,47% | аморфное |

| 6 | 0,3207 | 0,0634 | 0,3584 | 43,19% | 8,54% | 48,27% | аморфное |

| 7 | 0,3049 | 0,1722 | 0,1298 | 50,24% | 28,38% | 21,39% | стеклообразное |

| 8 | 0,3172 | 0,1636 | 0,1233 | 52,51% | 27,08% | 20,41% | стеклообразное |

| 9 | 0,2912 | 0,1818 | 0,1370 | 47,74% | 29,80% | 22,46% | стеклообразное |

| 10 | 0,2949 | 0,1832 | 0,1255 | 48,85% | 30,35% | 20,80% | стеклообразное |

| 11 | 0,3073 | 0,1743 | 0,1194 | 51,12% | 29,00% | 19,87% | стеклообразное |

| 12 | 0,2811 | 0,1931 | 0,1323 | 46,35% | 31,83% | 21,81% | стеклообразное |

| 13 | 0,3156 | 0,1604 | 0,1244 | 51,70% | 26,28% | 22,01% | стеклообразное |

| 14 | 0,3278 | 0,1521 | 0,1274 | 53,97% | 25,05% | 20,98% | стеклообразное |

| 15 | 0,3021 | 0,1697 | 0,1421 | 49,20% | 27,65% | 23,15% | стеклообразное |

Оценка, приведенная в таблице 2С, основана на нанесении молотой композиции на предметное стекло микроскопа и нагревании композиции при 375ºС в течении времени от 10 до 30 мин.

| Таблица 2С | |||||

| Пример | Tg, ºС | Тх2, ºС | Тх2, ºС | Тх1 - Tg | Оценка |

| 1 | 280 | 330 | 540 | 50 | 0,0 |

| 2 | 320 | 425 | 525 | 105 | 4,0 |

| 3 | 280 | 430 | 550 | 150 | 0,0 |

| 4 | 280 | 320 | 365 | 40 | 0,0 |

| 5 | 320 | 410 | 560 | 90 | 4,0 |

| 6 | 285 | 425 | 560 | 140 | 0,0 |

| 7 | 315 | 390 | 530 | 75 | 4,5 |

| 8 | 295, 325 | 415 | 535 | 90 | 5,0 |

| 9 | 320 | 420 | 525 | 100 | 4,5 |

| 10 | 325 | 410 | 540 | 85 | 4,5 |

| 11 | 315 | 395 | 530 | 80 | 4,5 |

| 12 | 330 | 415 | 560 | 85 | 4,0 |

| 13 | 315 | 400 | 530 | 85 | 5,0 |

| 14 | 305 | 395 | 530 | 90 | 4,0 |

| 15 | 320 | 395 | 525 | 75 | 4,5 |

На фиг. 9 представлен график с результатами добавления дополнительных элементов (например, Bi2O3 и В2О3) во фритту на основе ванадия. Соответствующие представленным на фиг. 9 данные также приведены далее в таблице 3.

| Таблица 3 | ||||||||

| Прим. | V2O5 | BaO | ZnO | Bi2O3 | B2O3 | Tg, ºС | Тх1, ºС | Сигнал DSC |

| 1 | 65,39% | 14,87% | 12,46% | 0,00% | 7,28% | 320 | 430 | умеренно слабый |

| 2 | 60,96% | 13,86% | 11,61% | 0,00% | 13,57% | 240 | 415 | очень слабый |

| 3 | 69,71% | 15,85% | 13,28% | 1,16% | 0,00% | 315 | 405 | сильные пики |

| 4 | 64,69% | 14,71% | 12,32% | 1,08% | 7,20% | 325 | 440 | очень слабый |

| 5 | 68,91% | 15,67% | 13,13% | 2,29% | 0,00% | 320 | 410 | умеренно слабый |

| 6 | 64,00% | 14,56% | 12,19% | 2,13% | 7,12% | 320 | 425 | очень слабый |

| 7 | 59,74% | 13,59% | 11,38% | 1,99% | 13,30% | 315 | 410 | очень слабый |

| 8 | 60,34% | 13,72% | 11,49% | 1,00% | 13,43% | 315 |