Способ изготовления изогнутого элемента и устройство для горячей гибки стального материала

Иллюстрации

Показать всеИзобретение относится к обработки металлов давлением, в частности к изготовлению изогнутого элемента. На этапе удерживания одну концевую часть длинного стального материала, имеющего конец с отверстием в продольном направлении, удерживают посредством зажимного устройства. На этапе подачи стальной материал подают в продольном направлении при данной одной концевой части в качестве головы после этапа удерживания. На этапе нагрева выполняют высокочастотной индукционный нагрев на некоторой части стального материала в продольном направлении для образования нагретой части. На этапе гибки зажимное устройство перемещают в трехмерном направлении для подведения изгибающего момента к нагретой части и на этапе охлаждения охлаждающую среду нагнетают к нагретой части для охлаждения нагретой части после этапа гибки. При этом на этапе нагрева зажимное устройство охлаждают охлаждающей средой в состоянии, в котором количество тепла, подводимое к данной одной концевой части при образовании нагретой части на данной одной концевой части, превышает количество тепла, подводимое к смежной с передней по ходу стороной части, смежной с передней по ходу стороной данной одной концевой части, если смотреть вдоль направления подачи стального материала. Повышается качество изделия за счет уменьшения его незакаленной части и предотвращается усталостное разрушение зажимного устройства. 8 з.п. ф-лы, 29 ил., 3 табл.

Реферат

[Область техники, к которой относится изобретение]

[0001]

Настоящее изобретение относится к способу изготовления изогнутого элемента и устройству для горячей гибки стального материала.

Испрашивается приоритет по заявке на патент Японии № 2014-109361, поданной 27 мая 2014, заявке на патент Японии № 2014-209052, поданной 10 октября 2014, и заявке на патент Японии № 2014-245639, поданной 4 декабря 2014, содержание которых включено в данный документ путем ссылки.

[Предшествующий уровень техники]

[0002]

Металлический несущий элемент, упрочненный элемент или конструктивный элемент (в дальнейшем называемый «изогнутым элементом»), имеющий изогнутую форму, используют в автомобиле, различных машинах или тому подобном. В качестве изогнутого элемента требуется элемент, имеющий высокую прочность, легкий вес и малый размер. В предшествующем уровне техники для изготовления изогнутого элемента используется, например, такой способ, как сварка штампованного изделия или пробивка и ковка толстого листа. Тем не менее, дополнительно требуются сильное упрочнение, уменьшение веса и уменьшение размера изогнутого элемента.

[0003]

В непатентном документе 1 раскрыт способ изготовления изогнутого элемента посредством способа гидравлической вытяжки труб, который обеспечивает обработку стальной трубы за счет приложения гидравлического давления к внутренней стороне стальной трубы. В соответствии со способом гидравлической вытяжки труб можно улучшить утонение листа изготовленного изогнутого элемента и обеспечить увеличение гибкости формы и экономической эффективности, связанной с изготовлением изогнутого элемента. Тем не менее, имеются проблемы, заключающиеся в том, что материал, который может быть использован для способа гидравлической вытяжки труб, ограничен, гибкость формы является недостаточной при гибке с использованием способа гидравлической вытяжки труб, или тому подобные проблемы.

[0004]

Авторы изобретения разработали способ изготовления изогнутого элемента и устройство для горячей гибки стального материала с учетом вышеописанных обстоятельств (см. патентный документ 1). Фиг.12 представляет собой разъясняющий вид, показывающий схематическое изображение устройства 0 для горячей гибки стального материала, которое раскрыто в патентном документе 1.

[0005]

Как показано на фиг.12, в устройстве 0 для горячей гибки стального материала изогнутый элемент 8 изготавливают гибкой стальной трубы 1 на задней по ходу стороне опорного устройства 2 при подаче стальной трубы 1, которая опирается на опорное устройство 2 с возможностью перемещения в продольном направлении от передней по ходу стороны по направлению к задней по ходу стороне посредством подающего устройства 3, с использованием, например, шарикового винта.

[0006]

То есть нагретая часть 1а образуется в части стальной трубы 1 в продольном направлении за счет быстрого нагрева части стальной трубы 1 до диапазона температур, в котором возможна закалка, посредством устройства 5 индукционного нагрева, на задней по ходу стороне опорного устройства 2. После выполнения нагрева стальную трубу 1 быстро охлаждают посредством охлаждающего устройства 6, которое расположено с задней по ходу стороны устройства 5 индукционного нагрева. Изгибающий момент подводят к нагретой части 1а за счет перемещения концевой части стальной трубы 1 в трехмерном направлении при подаче стальной трубы 1 в продольном направлении между нагревом и охлаждением.

[0007]

Существует возможность закалки стальной трубы 1 за счет управления температурой нагрева и скоростью охлаждения стальной трубы 1. Следовательно, в соответствии со способом изготовления изогнутого элемента 8 посредством использования устройства 0 для горячей гибки стального материала можно обеспечить сильное упрочнение, уменьшение веса и уменьшение размера изогнутого элемента 8. В настоящем описании способ изготовления изогнутого элемента 8 посредством использования устройства 0 для горячей гибки стального материала назван 3DQ (аббревиатура для ʺ3 Dimensional Hot Bending and Quenchʺ («Трехмерная горячая гибка и закалка»).

[0008]

В том случае, когда изогнутый элемент 8 изготавливают способом 3DQ, необходимо соответствующим образом удерживать передний концевой участок и задний концевой участок стальной трубы 1 в направлении подачи. Авторы изобретения разработали зажимное устройство для удерживания стальной трубы 1 (см. патентный документ 2).

[0009]

Фиг.13А представляет собой схематическое изображение для разъяснения случая, в котором внутренняя часть стальной трубы 1 удерживается коротким зажимным устройством 10, опирающимся на приводной механизм 9. В дополнение, на фиг.13А охлаждающее устройство 6 исключено. Кроме того, в нижеприведенных описаниях в качестве примера приведен случай, в котором используется зажимное устройство, удерживающее внутреннюю сторону стальной трубы 1. Тем не менее, зажимное устройство может удерживать наружную часть стальной трубы 1.

[0010]

Зажимное устройство 10 представляет собой ступенчатый трубчатый корпус, имеющий часть 10а с большим диаметром и часть 10b с малым диаметром. В настоящем описании часть 10b с малым диаметром также названа фиксатором 10b.

[0011]

Часть 10а с большим диаметром имеет такой же наружный диаметр, как наружный диаметр стальной трубы 1. С другой стороны, часть 10b с малым диаметром имеет заранее заданную длину в аксиальном направлении и вставлена в передний концевой участок 1b или задний концевой участок 1d стальной трубы 1. Часть 10b с малым диаметром выполнена с такой конфигурацией, что диаметр части 10b с малым диаметром может быть свободно увеличен и уменьшен. При увеличении диаметра части 10b с малым диаметром наружная поверхность части 10b с малым диаметром прилегает к внутренней поверхности переднего концевого участка 1b или заднего концевого участка 1d стальной трубы 1, и часть 10b с малым диаметром удерживает передний концевой участок 1b или задний концевой участок 1d стальной трубы 1.

[0012]

Фиг.13В представляет собой схематическое изображение для разъяснения случая, в котором внутренняя часть переднего концевого участка 1b или заднего концевого участка 1d стальной трубы 1 удерживается длинным зажимным устройством 11, опирающимся на приводной механизм 9. Зажимное устройство 11 представляет собой ступенчатый трубчатый корпус, имеющий корпусную часть 11а с большим диаметром и вставляемую часть 11b с малым диаметром. Способ гибки стальной трубы 1 в том случае, когда используется короткое зажимное устройство 10, аналогичен способу гибки стальной трубы 1 в том случае, когда используется длинное зажимное устройство 11.

В дополнение, в том случае, когда удерживается передний концевой участок 1b стальной трубы 1, и в том случае, когда удерживается задний концевой участок 1d, способ удерживания, выполняемый зажимным устройством 10, аналогичен способу удерживания, выполняемому зажимным устройством 11.

[Документы по предшествующему уровню техники]

[Патентные документы]

[0013]

[Патентный документ 1] Брошюра международной публикацией согласно РСТ № WO 2006-093006

[Патентный документ 2] Брошюра с международной публикацией согласно РСТ № WO 2010-134495

[0014]

[Непатентный документ] Страницы 23-28, № 6, том 57, Automobile Technology. 2003.

[Раскрытие изобретения]

[Проблемы, подлежащие решению посредством изобретения]

[0015]

Авторы настоящего изобретения дополнительно исследовали улучшение производительности и экономической эффективности изогнутого элемента 8 посредством способа 3DQ, в котором используется зажимное устройство 10 или 11, и выявили нижеописанные проблемы. В дополнение, в дальнейших описаниях в качестве примера описан случай, в котором изогнутый элемент изготавливают, используя короткое зажимное устройство 10. Тем не менее, случай, в котором изогнутый элемент изготавливают, используя длинное зажимное устройство 11, также является аналогичным.

[0016]

В случае, в котором зону вблизи переднего концевого участка 1b стальной трубы 1 подвергают гибке в состоянии, в котором передний концевой участок 1b стальной трубы 1 удерживается зажимным устройством 10, при нагреве стальной трубы 1 посредством устройства 5 индукционного нагрева необходимо, например, предотвратить нагрев части 10b с малым диаметром, предусмотренной в зажимном устройстве 10, удерживающем передний концевой участок 1b стальной трубы 1, до температуры выше чем 500°С. Это обусловлено тем, что часть 10b с малым диаметром зажимного устройства 10, удерживающего передний концевой участок 1b стальной трубы 1, может подвергнуться усталостному разрушению в случае, если часть 10b с малым диаметром зажимного устройства 10, удерживающего передний концевой участок 1b стальной трубы 1, будет нагрета до температуры выше чем 500°С.

[0017]

Для предотвращения нагрева части 10b с малым диаметром зажимного устройства 10, удерживающего передний концевой участок 1b стальной трубы 1, до температуры выше чем 500°С рассматривается способ, в котором индукционный нагрев, выполняемый устройством 5 индукционного нагрева, начинают в части, отделенной от переднего концевого участка 1b стальной трубы 1. Однако, поскольку зона вблизи переднего концевого участка 1b не нагревается до температуры, равной температуре или превышающей температуру, при которой возможна закалка, в том случае, когда индукционный нагрев, выполняемый устройством 5 индукционного нагрева, начинают в части, отделенной от переднего концевого участка 1b стальной трубы 1, образуется много частей (в дальнейшем называемых «незакаленными частями»), в которых закалка не выполняется, генерируются в зоне вблизи переднего концевого участка 1b.

Поскольку прочность незакаленной части низкая, незакаленная часть становится ненужной частью в компоненте, от которого требуется прочность, и незакаленная часть может быть отрезана. Поскольку этап резки увеличивается в случае, когда отрезают незакаленную часть, производительность изогнутого элемента уменьшается. В дополнение, поскольку отрезают часть от изготавливаемого изогнутого элемента, и в стальной трубе, которая представляет собой материал, генерируется часть, которая не становится изделием, экономическая эффективность уменьшается.

[0018]

Соответственно, с точки зрения производительности и экономической эффективности начало индукционного нагрева, выполняемого устройством 5 индукционного нагрева, в части, отделенной от переднего концевого участка 1b стальной трубы 1, для предотвращения нагрева части 10b с малым диаметром зажимного устройства 10, удерживающего передний концевой участок 1b стальной трубы 1, до температуры выше чем 500°С не является предпочтительным.

[0019]

Фиг.14A-14D представляют собой схематические изображения для разъяснения случая, в котором изготовление изогнутого элемента начинают в состоянии, в котором передний концевой участок 1b стальной трубы 1 удерживается зажимным устройством 10, по мере использования способа по предшествующему уровню техники. Кроме того, на фиг.14А-14D показан только комплект опорных устройств 2.

[0020]

Фиг.14А показывает состояние в момент времени t0, когда индукционный нагрев стальной трубы 1, выполняемый устройством 5 индукционного нагрева, и подача стальной трубы 1, выполняемая подающим устройством 3, не начинают.

В момент времени t0 передний концевой участок 1b стальной трубы 1 расположен в положении, в котором передний концевой участок 1b может быть нагрет устройством 5 индукционного нагрева. Если перейти от момента времени t0 к моменту времени t1, то начинают подачу стальной трубы 1, выполняемую подающим устройством 3, нагрев стальной трубы 1, выполняемый устройством 5 индукционного нагрева, и охлаждение стальной трубы 1, выполняемое посредством нагнетания охлаждающей среды из охлаждающего устройства 6 (см. фиг.14В).

В момент времени t2, когда расстояние между передним концевым участком 1b стальной трубы 1 и центральной частью нагретых частей 1а в продольном направлении достигнет заранее заданного расстояния L2 в состоянии, в котором продолжаются подача стальной трубы 1, выполняемая подающим устройством 3, нагрев стальной трубы 1, выполняемый устройством 5 индукционного нагрева, и охлаждение стальной трубы 1, выполняемое посредством нагнетания охлаждающей среды из охлаждающего устройства 6, обеспечивают подведение изгибающего момента к нагретой части 1а за счет перемещения зажимного устройства 10 в некотором направлении в трехмерном пространстве посредством приводного механизма 9 (см. фиг.14С).

Изгибающий момент подают к нагретым частям 1а, и изогнутая часть 1с образуется в стальной трубе 1 в момент времени t3 (см. фиг.14D).

[0021]

Однако авторы изобретения обнаружили, что нагретая часть 1а, образованная в зоне вблизи переднего концевого участка 1b стальной трубы 1, не может быть нагрета до желаемой температуры и гибка не может быть выполнена надлежащим образом в том случае, когда передний концевой участок 1b стальной трубы 1 подвергали гибке способом, показанным на фиг.14А-14D.

В том случае, когда температура нагрева нагретой части 1а, образованной в зоне вблизи переднего концевого участка 1b стальной трубы 1, ниже 900°С, чрезмерная нагрузка подводится к приводному механизму 9 при выполнении гибки посредством приводного механизма 9, и существует вероятность повреждения приводного механизма 9.

Температуры от 900°С до 1000°С представляют собой примеры температуры нагретой части 1а для надлежащего выполнения гибки. Если температура нагретой части 1а составляет от 900°С до 1000°С, гибка может выполняться надлежащим образом к нагретой части 1а, нагретую часть 1а охлаждают посредством нагнетания охлаждающей среды из охлаждающего устройства 6, и существует возможность выполнения закалки нагретой части 1а.

[0022]

Исходя из вышеописанных соображений требуется способ изготовления изогнутого элемента, посредством которого размер незакаленной части, образующейся на переднем концевом участке 1b стальной трубы 1, уменьшается в максимально возможной степени, и часть 10b с малым диаметром зажимного устройства 10, удерживающего передний концевой участок 1b стальной трубы 1, не нагревается до температуры выше, чем 500°С.

[Средства решения проблемы]

[0023]

Для решения вышеописанных проблем и достижения цели в настоящем изобретении выбраны нижеуказанные средства.

[0024]

(1) В соответствии с одним аспектом настоящего изобретения обеспечен способ изготовления изогнутого элемента, включающий в себя этапы: этап удерживания, на котором удерживают одну концевую часть длинного стального материала, имеющего конец с отверстием, определяемый в продольном направлении, посредством зажимного устройства, этап подачи, на котором подают стальной материал после этапа удерживания вдоль продольного направления при данной одной концевой части в качестве головы, этап нагрева, на котором образуют нагретую часть посредством высокочастотного индукционного нагрева некоторой части стального материала в продольном направлении, этап гибки, на котором подводят изгибающий момент к нагретой части за счет перемещения зажимного устройства в трехмерном направлении, и этап охлаждения, на котором охлаждают нагретую часть посредством нагнетания охлаждающей среды к нагретой части после этапа гибки. Когда начинают этап нагрева, зажимное устройство охлаждают охлаждающей средой, и количество тепла, которое подводится к данной одной концевой части при образовании нагретой части на данной одной концевой части, превышает количество тепла, которое подводится к смежной с передней по ходу стороной части, смежной с передней по ходу стороной данной одной концевой части, если смотреть вдоль направления подачи стального материала.

[0025]

(2) В способе изготовления изогнутого элемента, раскрытом в (1), может быть принята конфигурация, в которой количество тепла, подводимое к данной одной концевой части при образовании нагретой части на данной одной концевой части, превышает количество тепла, подводимое к смежной с передней по ходу стороной части, когда этап нагрева начинают, за счет изменения по меньшей мере одного из следующего: скорость подачи стального материала в продольном направлении на этапе подачи и количество тепла, которое подводится к части на этапе нагрева.

[0026]

(3) В способе изготовления изогнутого элемента, раскрытом в (1) или (2), может быть принята конфигурация, в которой количество тепла, подводимое к данной одной концевой части при образовании нагретой части на данной одной концевой части, превышает количество тепла, подводимое к смежной с передней по ходу стороной части, за счет начала этапа подачи через заранее заданное время от начала этапа нагрева.

[0027]

(4) В способе изготовления изогнутого элемента, раскрытом в любом из (1)-(3), конфигурация может дополнительно содержать этап измерения температуры, на котором измеряют температуру стального материала во множестве точек в продольном направлении, и на этапе подачи скорость подачи стального материала в продольном направлении определяют на основе результата измерения температуры, полученного на этапе измерения температуры.

[0028]

(5) В способе изготовления изогнутого элемента, раскрытом в любом из (1)-(4), может быть принята конфигурация, в которой количество тепла, подводимое к другой концевой части стального материала, определяемой в продольном направлении, при образовании нагретой части на другой концевой части, превышает количество тепла, подводимое к смежной с задней по ходу стороной части, смежной с задней по ходу стороной другой концевой части, если смотреть вдоль направления подачи стального материала.

[0029]

(6) В способе изготовления изогнутого элемента, раскрытом в (5), может быть принята конфигурация, в которой количество тепла, подводимое к другой концевой части при образовании нагретой части на другой концевой части, превышает количество тепла, подводимое к смежной с задней по ходу стороной части, за счет изменения по меньшей мере одного из следующего: скорость подачи стального материала в продольном направлении на этапе подачи и количество тепла на этапе нагрева, перед прекращением высокочастотного нагрева на этапе нагрева.

[0030]

(7) В способе изготовления изогнутого элемента, раскрытом в (6), может быть принята конфигурация, в которой количество тепла, подводимое к другой концевой части при образовании нагретой части на другой концевой части, превышает количество тепла, подводимое к смежной с задней по ходу стороной части, за счет прекращения подачи стального материала на этапе подачи перед прекращением высокочастотного индукционного нагрева.

[0031]

(8) В способе изготовления изогнутого элемента, раскрытом в любом из (1)-(7), может быть принята конфигурация, в которой количеством тепла на этапе нагрева управляют для удовлетворения всех условий из: первого условия, в соответствии с которым температура нагрева фиксатора зажимного устройства составляет 500°С или ниже, второго условия, в соответствии с которым температура нагрева нагретой части выше точки Ас3 при приложении изгибающего момента к нагретой части на этапе гибки, и третьего условия, в соответствии с которым самая высокая достигаемая температура стального материала меньше или равна температуре, при которой происходит укрупнение частиц стального материала, или меньше или равна температуре, при которой вязкость стального материала снижается.

[0032]

(9) В способе изготовления изогнутого элемента, раскрытом в любом из (1)-(8), может быть принята конфигурация, в которой высокочастотный индукционный нагрев включает в себя: первый этап нагрева, на котором образуют первую нагретую часть в положении между данной одной концевой частью и другой концевой частью стального материала, второй этап нагрева, на котором образуют вторую нагретую часть в положении на стороне первой нагретой части стального материала, и этап прекращения нагрева, на котором образуют не окончательно закаленную часть между первой нагретой частью и второй нагретой частью за счет прерывания высокочастотного индукционного нагрева между первым этапом нагрева и вторым этапом нагрева. Количество тепла, которое подводится ко второй нагреваемой части, превышает количество тепла, которое подведено к первой нагретой части, когда начинается второй нагрев.

[0033]

(10) В способе изготовления изогнутого элемента, раскрытом в (9), может быть принята конфигурация, в которой размер незакаленной части по ширине составляет 0,15 или более и 1,4 или менее от ширины зоны нагрева посредством высокочастотного индукционного нагрева, если смотреть вдоль продольного направления.

[0034]

(11) В соответствии с другим аспектом настоящего изобретения обеспечено устройство для горячей гибки стального материала, включающее в себя: зажимное устройство, выполненное с возможностью удерживания одной концевой части длинного стального материала, имеющего конец с отверстием в продольном направлении; приводной механизм, выполненный с возможностью перемещения зажимного устройства в трехмерном направлении; подающий механизм, выполненный с возможностью подачи стального материала вдоль продольного направления при данной одной концевой части в качестве головы; механизм индукционного нагрева, выполненный с возможностью выполнения высокочастотного индукционного нагрева на некоторой части стального материала в продольном направлении для образования нагретой части; охлаждающий механизм, выполненный с возможностью нагнетания охлаждающей среды к нагретой части для охлаждения нагретой части, и управляющее устройство, выполненное с возможностью управления зажимным устройством, приводным механизмом, подающим механизмом, механизмом индукционного нагрева и охлаждающим механизмом. При образовании нагретой части на данной одной концевой части посредством механизма индукционного нагрева управляющее устройство управляет для удовлетворения условий: количество тепла превышает количество тепла для смежной с передней по ходу стороной части, смежной с передней по ходу стороной данной одной концевой части, если смотреть вдоль направления подачи стального материала; и охлаждающий механизм охлаждает зажимное устройство охлаждающей средой.

[0035]

(12) В устройстве для горячей гибки стального материала, раскрытом в (11), может быть принята конфигурация, в которой управляющее устройство управляет для обеспечения большего количества тепла, подводимого к другой концевой части стального материала в продольном направлении, посредством механизма индукционного нагрева, по сравнению с количеством тепла, подводимым к смежной с задней по ходу стороной части, смежной с задней по ходу стороной другой концевой части, если смотреть вдоль направления подачи стального материала, когда образуется нагретая часть на другой концевой части.

[0036]

(13) В устройстве для горячей гибки стального материала, раскрытом в (11) или (12), принята конфигурация, в которой управляющее устройство управляет механизмом индукционного нагрева для образования: первой нагретой части в положении между данной одной концевой частью и другой концевой частью стального материала, второй нагретой части в положении на передней по ходу стороне первой нагретой части стального материала, и незакаленной части в положении между первой нагретой частью и второй нагретой частью.

[0037]

(14) В устройстве для горячей гибки стального материала в соответствии с любым из (11)-(13) может быть принята конфигурация, в которой обеспечен по меньшей мере один из первого механизма измерения температуры, который измеряет температуру данной одной концевой части, второго механизма измерения температуры, который измеряет температуру нагретой части, и механизма измерения формы, который измеряет величину деформации контура данной одной концевой части, и управляющее устройство управляет по меньшей мере одним из подающего механизма и механизма индукционного нагрева так, что по меньшей мере одна из следующих: температуры данной одной концевой части, температуры нагретой части и величины деформации контура данной одной концевой части находится в заранее заданном диапазоне.

[Эффекты от изобретения]

[0038]

В соответствии с каждым из вышеописанных аспектов существует возможность предотвращения усталостного разрушения зажимного устройства, удерживающего переднюю концевую часть стального материала, и существует возможность обеспечения способа изготовления изогнутого элемента и устройства для горячей гибки стального материала, имеющих улучшенные производительность и экономическую эффективность.

[Краткое описание чертежей]

[0039]

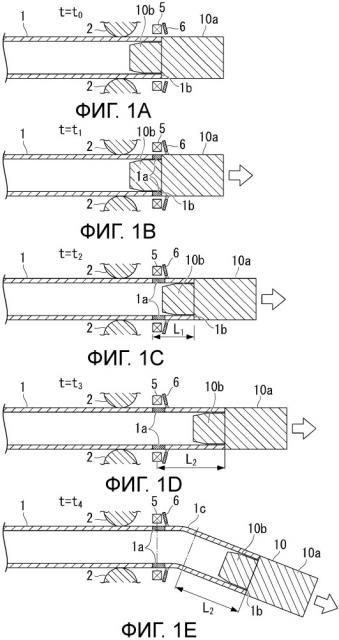

Фиг.1А представляет собой схематическое изображение, показывающее состояния стальной трубы и устройства для горячей гибки стальной трубы в том случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с настоящим изобретением.

Фиг.1В представляет собой схематическое изображение, показывающее состояния стальной трубы и устройства для горячей гибки стальной трубы в том случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с настоящим изобретением.

Фиг.1С представляет собой схематическое изображение, показывающее состояния стальной трубы и устройства для горячей гибки стальной трубы в том случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с настоящим изобретением.

Фиг.1D представляет собой схематическое изображение, показывающее состояния стальной трубы и устройства для горячей гибки стальной трубы в том случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с настоящим изобретением.

Фиг.1Е представляет собой схематическое изображение, показывающее состояния стальной трубы и устройства для горячей гибки стальной трубы в том случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с настоящим изобретением.

Фиг.2(а) представляет собой график, который показывает количество тепла, подводимое к стальной трубе посредством устройства индукционного нагрева, в зависимости от положения на стальной трубе. Фиг.2(b) представляет собой график, который показывает температуру на поверхности стальной трубы, когда устройство индукционного нагрева расположено в точке А, в зависимости от положения на стальной трубе. Фиг.2(с) представляет собой график, который показывает самую высокую достигаемую температуру в зависимости от положения на стальной трубе. Фиг.2(d) представляет собой график, который показывает твердость в зависимости от положения на стальной трубе.

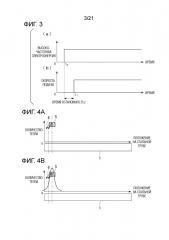

Фиг.3(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую устройству индукционного нагрева по Аспектному Примеру 1-1, в зависимости от времени. Фиг.3(b) представляет собой график, который показывает скорость подачи стальной трубы в Аспектном Примере 1-1 в зависимости от времени.

Фиг.4А представляет собой схематическое изображение, показывающее взаимное расположение стальной трубы, устройства индукционного нагрева и охлаждающего устройства в Аспектном Примере 1-1.

Фиг.4В представляет собой график, который показывает количество тепла, подведенное к стальной трубе в Аспектном Примере 1-1, в зависимости от положения на стальной трубе.

Фиг.5(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Аспектному Примеру 1-2, в зависимости от времени. Фиг.5(b) представляет собой график, который показывает скорость подачи стальной трубы в Аспектном Примере 1-2 в зависимости от времени.

Фиг.6(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Аспектному Примеру 1-3, в зависимости от времени. Фиг.6(b) представляет собой график, который показывает скорость подачи стальной трубы в Аспектном Примере 1-3 в зависимости от времени.

Фиг.7 представляет собой разъясняющий вид, показывающий пример конфигурации устройства для горячей гибки стального материала в соответствии с настоящим изобретением.

Фиг.8(а) представляет собой схематическое изображение, показывающее взаимное расположение стальной трубы, устройства индукционного нагрева и охлаждающего устройства в Примере 1. Фиг.8(b) представляет собой график, который показывает твердость стальной трубы в Примере 1 в зависимости от положения на стальной трубе.

Фиг.9(а) представляет собой вид сбоку стальной трубы для разъяснения положений А и В. Фиг.9(b) представляет собой график, который показывает самые высокие достигаемые температуры в положениях А и В в зависимости от положения на стальной трубе. Фиг.9(с) представляет собой график, который показывает твердость стальной трубы в положениях А и В в зависимости от положения на стальной трубе.

Фиг.10(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Примеру 1-1, в зависимости от времени. Фиг.10(b) представляет собой график, который показывает скорость подачи стальной трубы в Примере 1-1 в зависимости от времени. Фиг.10(с) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Примеру 1-2, в зависимости от времени. Фиг.10(d) представляет собой график, который показывает скорость подачи стальной трубы в Примере 1-2 в зависимости от времени. Фиг.10(e) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Примеру 1-3, в зависимости от времени. Фиг.10(f) представляет собой график, который показывает скорость подачи стальной трубы в Примере 1-3 в зависимости от времени.

Фиг.11(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Сравнительному Примеру 1-1, в зависимости от времени. Фиг.11(b) представляет собой график, который показывает скорость подачи стальной трубы в Сравнительном Примере 1-1 в зависимости от времени.

Фиг.12 представляет собой схематическое изображение, показывающее устройство для горячей гибки стального материала, раскрытое в патентном документе 1.

Фиг.13А представляет собой схематическое изображение, показывающее случай, в котором внутренняя часть стальной трубы удерживается коротким зажимным устройством.

Фиг.13В представляет собой схематическое изображение, показывающее случай, в котором внутренняя часть стальной трубы удерживается длинным зажимным устройством.

Фиг.14А представляет собой схематическое изображение, показывающее стальной материал и устройство для горячей гибки стального материала в случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с предшествующим уровнем техники.

Фиг.14В представляет собой схематическое изображение, показывающее стальной материал и устройство для горячей гибки стального материала в случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с предшествующим уровнем техники.

Фиг.14С представляет собой схематическое изображение, показывающее стальной материал и устройство для горячей гибки стального материала в случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с предшествующим уровнем техники.

Фиг.14D представляет собой схематическое изображение, показывающее стальной материал и устройство для горячей гибки стального материала в случае, когда зону вблизи переднего концевого участка стальной трубы подвергают гибке в соответствии с предшествующим уровнем техники.

Фиг.15 представляет собой схематическое изображение, показывающее стальную трубу и устройство для горячей гибки стальной трубы в случае, когда зону вблизи заднего концевого участка стальной трубы подвергают гибке в соответствии со способом 3DQ.

Фиг.16(а) представляет собой схематическое изображение, показывающее взаимное расположение стальной трубы и устройства для горячей гибки вблизи заднего концевого участка стальной трубы. Фиг.16(b) представляет собой график, который показывает зависимость между твердостью и положением на стальной трубе в зоне вблизи заднего концевого участка стальной трубы.

Фиг.17(а) представляет собой результат моделирования, который показывает зависимость между самой высокой достигаемой температурой и положением на стальной трубе, когда предполагается, что количество тепла, подводимое к положению А, показанному на фиг.9(а), превышает на 10% количество тепла, подводимое к положению В, при изгибании зоны вблизи заднего концевого участка стальной трубы. Фиг.17(b) представляет собой результат моделирования, который показывает зависимость между твердостью и положением на стальной трубе, когда предполагается, что количество тепла, подводимое к положению А, показанному на фиг.9(а), превышает на 10% количество тепла, подводимое к положению В, при изгибании зоны вблизи заднего концевого участка стальной трубы.

Фиг.18(а)-18(d) представляют собой графики, которые показывают самую высокую достигаемую температуру и распределение температур в текущий момент времени в зависимости от положений на стальной трубе в случае, когда зону вблизи заднего концевого участка стальной трубы подвергают гибке, используя предшествующий уровень техники. Фиг.18(е) представляет собой график, который показывает зависимость между твердостью стальной трубы и положением на стальной трубе после выполнения гибки, показанной на фиг.18(а)-18(d).

Фиг.19(а)-19(d) представляют собой графики, которые показывают самую высокую достигаемую температуру и распределение температур в текущий момент времени в зависимости от положений на стальной трубе в случае, когда задний концевой участок стальной трубы подвергают гибке, используя настоящее изобретение. Фиг.19(е) представляет собой график, который показывает зависимость между твердостью стальной трубы и положением на стальной трубе после выполнения гибки, показанной на фиг.19(а)-19(d).

Фиг.20(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Примеру 2-1, в зависимости от времени. Фиг.20(b) представляет собой график, который показывает скорость подачи стальной трубы в Примере 2-1 в зависимости от времени. Фиг.20(с) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Примеру 2-2, в зависимости от времени. Фиг.20(d) представляет собой график, который показывает скорость подачи стальной трубы в Примере 2-2 в зависимости от времени. Фиг.20(e) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Примеру 2-3, в зависимости от времени. Фиг.20(f) представляет собой график, который показывает скорость подачи стальной трубы в Примере 2-3 в зависимости от времени.

Фиг.21(а) представляет собой график, который показывает высокочастотную электроэнергию, подаваемую к устройству индукционного нагрева по Сравнительному Примеру 2-1, в зависимости от времени. Фиг.21(b) представляет собой график, который показывает скорость подачи стальной трубы в Сравнительном Примере 2-1 в зависимости от времени.

Фиг.22А представляет собой схематическое изображение, показывающее состояние, в котором зону вблизи заднего концевого участка стальной трубы подвергают гибке, используя предшествующий уровень техники.

Фиг.22В представляет собой схематическое изображение, показывающее состояние, в котором зону вблизи заднего концевого участка стальной трубы подвергают гибке, используя предшествующий уровень техники.

Фиг.22С представляет собой схематическое изображение, показывающее состояние, в котором зону вблизи заднего концевого участка стальной трубы подвергают гибке, используя предшествующий уровень техники.

Фиг.22D представляет собой схематическое изображение, показывающее состояние, в котором зону вблизи заднего концевого участка стальной трубы подвергают гибке, используя предшествующий уровень техники.