Способ вытяжки сложного крупногабаритного пространственного полуфабриката (варианты)

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к штамповке листового материала. После прижима краевой части заготовки при ходе ползуна пресса вниз вытягивание пуансоном заготовки в зазор, образованный прижимными поверхностями матрицы и прижима, в стенку полуфабриката осуществляют одновременно с рельефной формовкой участков дна полуфабриката навстречу тем участкам вытягиваемой стенки, к которым предъявляются повышенные требования по точности угла между стенкой и дном. При этом рельефную формовку выполняют на углы пружинения участков стенки полуфабриката по отношению к прилегающим участкам дна после вытяжки и обрезки технологического припуска на полуфабрикате. Повышается точность полуфабрикатов за счет уменьшения пружинения стенки вытянутого полуфабриката. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к листовой штамповке и может быть использовано в прессовых производствах для штамповки крупногабаритных деталей из листовых материалов (металлов и неметаллов), преимущественно для штамповки-вытяжки крупногабаритных кузовных деталей автомобилей, тракторов, сельхозмашин, бытовой и другой техники на прессах простого, двойного и тройного действия, а также на многопозиционных прессах-автоматах.

Известен традиционный способ вытяжки детали на прессе двойного действия в штампе, содержащем пуансон, закрепленный на внутреннем ползуне пресса, матрицу, закрепленную на нижней неподвижной плите штампа, и прижим, закрепленный на наружном ползуне пресса (Нефедов А.П. Конструирование и изготовление штампов. М.: Машиностроение, 1973, с. 64, рис. 46).

Известен традиционный способ вытяжки детали на прессе простого, иначе, одинарного действия в штампе, содержащем пуансон, закрепленный на неподвижной нижней плите пресса, матрицу, закрепленную на ползуне пресса, и прижим с отверстием по форме пуансона на виде сверху, охватывающий пуансон, скользящий по пуансону и опирающийся через толкатели на подушку пресса в процессе вытяжки (то же, с. 80, рис. 60).

Известен традиционный способ вытяжки детали на многопозиционном прессе-автомате в штампе, содержащем пуансон, закрепленный на неподвижной нижней плите пресса, матрицу, закрепленную на ползуне пресса, и прижим с отверстием по форме пуансона на виде сверху, охватывающий пуансон, скользящий по пуансону и опирающийся через толкатели на подушку пресса в процессе вытяжки (Романовский B.П. Справочник по холодной штамповке. - С.-Пб.: Машиностроение, 1979, с. 443, рис. 349).

Известен традиционный способ вытяжки детали на прессе двойного действия в штампе, содержащем пуансон, закрепленный на внутреннем ползуне пресса, матрицу, закрепленную на нижней неподвижной плите штампа и прижим, закрепленный на наружном ползуне пресса (Романовский В.П. Справочник по холодной штамповке. - C.-Пб.: Машиностроение, 1979, с. 441, рис. 346).

Общим недостатком этих известных способов вытяжки является то, что после удаления вытянутого полуфабриката из штампа стенка этого полуфабриката пружинит, и угол между вытянутой стенкой и дном полуфабриката увеличивается на угол пружинения после вытяжки, далее этот угол между вытянутой стенкой и дном полуфабриката после вытяжки еще больше увеличивается на угол пружинения после обрезки технологического припуска на вытянутом полуфабрикате. Из-за пружинения стенки полуфабриката после вытяжки и обрезки технологического припуска точность детали, получаемой на последующих операциях штамповки, низкая, что вызывает останов и простои автоматической линии сборки-сварки изделия из таких листоштампованных деталей низкой точности. Попытка уменьшить пружинение стенки полуфабриката после вытяжки и обрезки припуска за счет увеличения размеров заготовки и растягивающих напряжений вдоль вытягиваемой стенки позволяет уменьшить пружинение, но приводит к увеличению нормы расхода материала на одну деталь, а также к увеличению опасности разрушения стенки из-за действия увеличенных растягивающих напряжений в этой стенке в процессе вытяжки полуфабриката.

Техническая задача изобретения заключается в повышении точности размеров полуфабриката за счет разработки способа вытяжки сложного крупногабаритного пространственного полуфабриката с учетом пружинения стенки полуфабриката после его выталкивания из штампа и последующей обрезки технологического припуска.

Техническая задача решается за счет того, что при ходе ползуна пресса вниз, после прижатия краевой части заготовки, вытягивание пуансоном в зазор между матрицей заготовки из-под развертывающихся прижимных поверхностей матрицы и прижима в стенку полуфабриката осуществляют одновременно с рельефной формовкой участков дна полуфабриката навстречу тем участкам вытягиваемой стенки, к которым предъявляются повышенные требования по точности угла между стенкой и дном, рельефную формовку выполняют на углы пружинения участков стенки полуфабриката по отношению к прилегающим участкам дна после вытяжки и обрезки технологического припуска на полуфабрикате, а углы пружинения участков стенки полуфабриката, имеющих повышенные требования по точности угла до прилегающих участков дна, предварительно определяют последовательными приближениями после вытяжки полуфабрикатов в этом же штампе и обрезки технологического припуска на вытянутых полуфабрикатах, и эти углы пружинения заранее учитывают в геометрии рабочих элементов для рельефной формовки этого же штампа для вытяжки при его отладке.

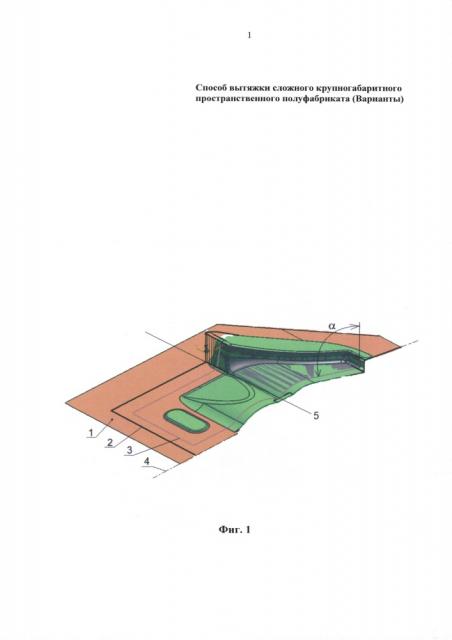

Сущность изобретения по вариантам характеризуется фиг. 1-5.

На фиг. 1 показаны исходная листовая заготовка 1, контур полуфабриката после вытяжки 2, линия обрезки 3 технологического припуска на полуфабрикате, ось симметрии 4 первого и второго расположенного зеркально по отношению к первому, полуфабрикатов, из которых на последующих операциях будут отштампованы соответственно первая и вторая детали, 5 - линия, по которой после обрезки технологического припуска на последней операции штамповки одна половина полуфабриката для первой или второй детали будет изогнута по отношению к другой половине полуфабриката на угол, например, равный 90 градусов, после чего будет получена готовая листоштампованная деталь, идущая далее на сборку изделия; α-угол между участком стенки и прилегающим участком дна полуфабриката, по наружной поверхности полуфабриката, после его вытяжки и обрезки технологического припуска; на этих участках стенки и дна к углу между стенкой и дном полуфабриката предъявляются повышенные требования по точности.

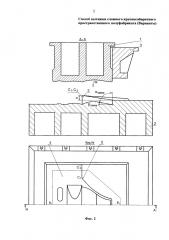

На фиг. 2 показан разрез штампа для осуществления нового способа вытяжки полуфабриката на прессе двойного или тройного действия в момент загрузки листовой заготовки, где 1 - пуансон, 2 - матрица, 3 - прижим, 4 - листовая заготовка, 5 - выступающие на высоту "h" две симметрично расположенные части матрицы 2; на виде сверху W штампа верхняя линия С1-С2 вертикальной плоскости проецируется на главный вид спереди А-А в точку С1, С2; точками B1 и В2 обозначены точки пересечения осевой линии с контуром исходной заготовки; αstamp - угол между участком стенки и прилегающим участком дна полости матрицы; на этих участках стенки и дна полости матрицы к углу между стенкой и дном вытянутого в эту матрицу полуфабриката предъявляются повышенные требования по точности; βstamp - угол между горизонталью и дном полости матрицы в этом сечении штампа.

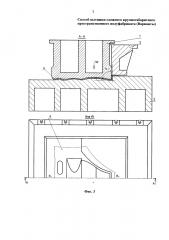

На фиг. 3 показано сечение штампа для осуществления нового способа вытяжки полуфабриката на прессе двойного или тройного действия в нижнем крайнем положении обоих ползунов пресса и верхней половины штампа в момент окончания процесса вытяжки заготовки; на виде W изображена нижняя половина штампа с вытянутым полуфабрикатом 4; α1 - угол между участком стенки и прилегающим участком дна полуфабриката, по наружной поверхности полуфабриката, после его вытяжки; на этих участках стенки и дна к углу между стенкой и дном полуфабриката предъявляются повышенные требования по точности.

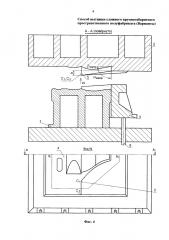

На фиг. 4 показан разрез штампа для осуществления нового способа вытяжки полуфабриката на прессе простого действия или многопозиционном прессе-автомате в момент загрузки листовой заготовки, где 1 - пуансон, 2 - матрица, 3 - прижим, 4 - листовая заготовка, 5 - выступающие на высоту "h" две симметрично расположенные части матрицы, 6 - толкатели, через которые подушка пресса передает силу прижатия на прижим 3 штампа для вытяжки; на виде W штампа верхняя линия С1-С2 вертикальной плоскости проецируется на главный вид спереди А-А в точку С1, С2; точками В1 и В2 обозначены точки пересечения осевой линии с контуром исходной заготовки.

На фиг. 5 дано сечение штампа для осуществления нового способа вытяжки полуфабриката на прессе простого действия или многопозиционном прессе-автомате в нижнем крайнем положении ползуна пресса и верхней половины штампа в момент окончания процесса вытяжки заготовки; на виде W изображена верхняя половина штампа с вытянутым полуфабрикатом 4.

По варианту 1 на прессе двойного или тройного действия способ реализуется следующим образом (фиг. 2 и 3). Вырубленную из листового материала заготовку 4 укладывают на матрицу 2. При ходе наружного ползуна пресса при помощи закрепленного на этом ползуне прижима штампа осуществляют формоизменение и прижатие краевой части заготовки 4 между развертывающимися прижимными поверхностями матрицы 2 и прижима 3; в крайнем нижнем положении наружный ползун пресса останавливается, удерживая прижатой краевую часть заготовки до конца вытяжки. При ходе внутреннего ползуна пресса вниз, вытягивание пуансоном 1 в зазор между матрицей 2 заготовки из-под развертывающихся прижимных поверхностей матрицы 2 и прижима 3 в стенку полуфабриката 4 осуществляют одновременно с рельефной формовкой участков дна полуфабриката навстречу прилегающим участкам вытягиваемой стенки.

В конце процесса вытяжки, угол между участком стенки и прилегающим участком дна полуфабриката, по наружной поверхности полуфабриката, на фиг. 2 обозначен α1. Если зазор между поверхностями пуансона 1, матрицы 2 и полуфабриката 4 равен или близок к нулю и им можно пренебречь, то искомый угол α1 на полуфабрикате равен известному углу αstamp на штампе, а если зазор велик и его необходимо учитывать, то искомый угол α1 на полуфабрикате рассчитывается из геометрических построений полуфабриката внутри известного угла αstamp на штампе.

После выталкивания вытянутого полуфабриката из штампа для вытяжки, угол между участком стенки и прилегающим участком дна полуфабриката увеличивается на угол пружинения Δα1 и становится равным

α2=α1+Δα1.

После обрезки технологического припуска, угол между участком стенки и прилегающим участком дна полуфабриката увеличивается на угол пружинения Δα2 и становится равным

α=α2+Δα2 = α1+Δα1+Δα2 = α1+Δα,

где суммарный угол пружинения Δα участка стенки после вытяжки полуфабриката и обрезки на нем технологического припуска равен

Δα=Δα1+Δα2.

После вытяжки сложного пространственного полуфабриката и обрезки на нем технологического припуска суммарный угол пружинения Δα стенки полуфабриката переменен вдоль контура этой стенки в плане. На практике корректировать штамп для вытяжки с учетом угла пружинения Δα стенки полуфабриката вдоль всего контура этой стенки в плане и очень сложно, и в этом, как правило, нет необходимости. Поэтому целесообразно по новому способу корректировать штамп для вытяжки с учетом угла пружинения Δα только тех участков стенки полуфабриката, на которых конструктором заданы повышенные требования по точности угла α между стенкой и дном полуфабриката после его вытяжки и обрезки на нем технологического припуска.

На фиг. 2-5 эти участки стенки и дна полуфабриката с повышенными требованиями по точности угла α, для примера, расположены по обе стороны от оси симметрии штампа для вытяжки на виде сверху или оси симметрии 4 (фиг. 1) полуфабриката, из которого на последующих операциях будут отштампованы первая и вторая, зеркальная по отношению к первой, детали.

Таким образом, после окончания хода вниз наружного ползуна пресса и прижатия краевой части заготовки, при ходе внутреннего ползуна пресса вниз, вытягивание пуансоном в зазор между матрицей заготовки из-под развертывающихся прижимных поверхностей матрицы и прижима в стенку полуфабриката осуществляют одновременно с рельефной формовкой участков дна полуфабриката навстречу тем участкам вытягиваемой стенки, к которым предъявляются повышенные требования по точности известного из чертежа угла α между стенкой и дном. Рельефную формовку выполняют на углы пружинения Δα участков стенки полуфабриката по отношению к прилегающим участкам дна после вытяжки и обрезки технологического припуска на полуфабрикате. Углы пружинения Δα участков стенки полуфабриката, имеющих повышенные требования по точности угла до прилегающих участков дна, предварительно определяют компьютерным моделированием и последовательными приближениями уточняют экспериментально после вытяжки полуфабрикатов в этом же штампе и обрезки технологического припуска на вытянутых полуфабрикатах, и эти углы пружинения Δα заранее учитывают в геометрии рабочих элементов для рельефной формовки этого же штампа для вытяжки при его отладке.

При проектировании штампа для вытяжки повышенной точности с учетом пружинения участка стенки полуфабриката, угол αstamp между стенкой и дном полости матрицы рассчитывается по формуле

αstamp=α-Δα.

Чаще всего угол между стенкой полости матрицы и горизонталью - прямой, в этом случае угол βstamp в сечении штампа равен βstamp=π/2 - αstamp.

По варианту 2 на прессе простого действия или многопозиционном прессе-автомате способ реализуется следующим образом (фиг. 4 и 5). Вырубленную из листового материала заготовку 4 укладывают на прижим 3. При ходе ползуна пресса при помощи закрепленной на этом ползуне матрицы 2 осуществляют формоизменение и прижатие краевой части только половины заготовки 4 между развертывающимися прижимными поверхностями матрицы 2 и прижима 3, опирающегося через толкатели 6 на подушку пресса (подушка пресса не показана). При дальнейшем ходе ползуна пресса осуществляется процесс вытяжки полуфабриката с учетом пружинения вытянутой стенки полуфабриката после выталкивания полуфабриката из штампа для вытяжки и обрезки технологического припуска аналогично тому, как это описано выше для вытяжки на прессе двойного действия.

По сравнению с традиционным способом новый способ вытяжки дает повышение точности вытянутого полуфабриката и, соответственно, штампуемой на последующих операциях из этого полуфабриката детали, уменьшение нормы расхода листового материала на одну деталь и себестоимости изготовления листоштампованной детали.

Поскольку по обоим вариантам нового способа вытяжки для уменьшения пружинения стенки полуфабриката после его вытяжки и обрезки технологического припуска применяют листовую заготовку размеров, максимально приближенных к размерам полуфабриката, то с повышением точности полуфабриката после вытяжки при использовании нового способа вытяжки совместно с рельефной формовкой также достигается экономия листового материала.

1. Способ вытяжки сложного крупногабаритного пространственного полуфабриката с прижатием краевой части листовой заготовки, включающий укладку заготовки на матрицу штампа на прессе двойного или тройного действия, прижатие краевой части заготовки прижимом штампа при ходе наружного ползуна пресса вниз и последующее формоизменение центральной части заготовки пунсоном и матрицей при ходе вниз внутреннего ползуна пресса с закрепленным на ползуне пуансоном, отличающийся тем, что формоизменение центральной части заготовки при ходе внутреннего ползуна пресса вниз осуществляют посредством ее вытяжки пуансоном в зазор между матрицей из-под развертывающихся прижимных поверхностей матрицы и прижима в стенку полуфабриката одновременно с рельефной формовкой участков дна полуфабриката навстречу тем участкам вытягиваемой стенки, к которым предъявляются повышенные требования по точности угла между стенкой и дном на углы пружинения участков стенки полуфабриката по отношению к прилегающим участкам дна после вытяжки и обрезки технологического припуска на полуфабрикате, при этом указанные углы пружинения предварительно определяют путем последовательных приближений после вытяжки полуфабрикатов в этом же штампе и обрезки технологического припуска на вытянутых полуфабрикатах, которые учитывают в геометрии рабочих элементов для рельефной формовки этого же штампа для вытяжки при его отладке.

2. Способ вытяжки сложного крупногабаритного пространственного полуфабриката с прижатием краевой части листовой заготовки, включающий укладку заготовки на прижим штампа на прессе простого действия или многопозиционном прессе-автомате, при ходе ползуна пресса вниз прижатие краевой части заготовки прижимом штампа и последующее формоизменение центральной части заготовки пунсоном и матрицей, отличающийся тем, что в штампе при ходе ползуна пресса вниз после окончания прижатия краевой части заготовки, вытягивание пуансоном в зазор между матрицей заготовки из-под развертывающихся прижимных поверхностей матрицы и прижима в стенку полуфабриката осуществляют одновременно с рельефной формовкой участков дна полуфабриката навстречу тем участкам вытягиваемой стенки, к которым предъявляются повышенные требования по точности угла между стенкой и дном, рельефную формовку выполняют на углы пружинения участков стенки полуфабриката по отношению к прилегающим участкам дна после вытяжки и обрезки технологического припуска на полуфабрикате, а углы пружинения участков стенки полуфабриката, имеющих повышенные требования по точности угла до прилегающих участков дна, предварительно определяют последовательными приближениями после вытяжки полуфабрикатов в этом же штампе и обрезки технологического припуска на вытянутых полуфабрикатах, причем углы пружинения заранее учитывают в геометрии рабочих элементов для рельефной формовки этого же штампа для вытяжки при его отладке.