Способ для сжижения обогащенной углеводородом фракции

Иллюстрации

Показать всеОписан способ сжижения обогащенной углеводородом фракции, в частности природного газа, за счет косвенного теплообмена с холодильной смесью контура циркуляции холодильной смеси. Холодильная смесь сжимается, разделяется на жидкую фазу, которая обогащена высококипящими компонентами (HMR) холодильной смеси, и газовую фазу, которая обогащена низкокипящими компонентами (LMR) холодильной смеси, и эти фазы смешиваются перед косвенным теплообменом. В соответствии с изобретением косвенный теплообмен осуществляется в по меньшей мере двух теплообменниках (Е3, Е4), причем первый теплообменник (Е4) служит для предварительного охлаждения, а второй теплообменник (Е3) служит для сжижения обогащенной углеводородом фракции. К первому теплообменнику подается холодильная смесь, которая содержит от 5 до 50% жидкой фазы (3, 15), которая обогащена высококипящими компонентами (HMR) холодильной смеси, и таким образом смешивается с газовой фазой (6, 14), которая обогащена низкокипящими компонентами (LMR) холодильной смеси, что устанавливается отношение смеси HMR/LMR между 1, 2 и 10. Технический результат – повышение точности регулирования температуры. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу сжижения обогащенной углеводородом фракции, в частности природного газа, за счет косвенного теплообмена с холодильной смесью контура циркуляции холодильной смеси, причем холодильная смесь сжимается, разделяется на жидкую фазу, которая обогащена высококипящими компонентами (HMR - тяжелый хладагент смеси) холодильной смеси, и газовую фазу, которая обогащена низкокипящими компонентами (LMR - легкий хладагент смеси) холодильной смеси, и эти фазы смешиваются перед косвенным теплообменом.

Способы для сжижения обогащенной углеводородом фракции или газовой смеси, в частности природного газа, используют, помимо прочего, замкнутые контуры циркуляции холодильной смеси, в которых многокомпонентный хладагент при повышенным вблизи температуры окружающей среды давлением по меньшей мере частично конденсируется, а при низком давлении при температуре ниже температуры окружающей среды испаряется с обеспечением холодильной мощности. При простом способе используется только один контур циркуляции холодильной смеси, в котором фракции охладителя, возникающие во время сжатия, перед косвенным теплообменом смешиваются с подлежащей сжижению обогащенной углеводородом фракцией и совместно используются в теплообменнике.

На основе представленного на фиг. 1 выполнения способа далее более подробно поясняется типовой способ для охлаждения и сжижения обогащенной углеводородом фракции, как он раскрыт, например, в патентной заявке Германии 102011010633.

По линии 100 подлежащая охлаждению и сжижению обогащенная углеводородом фракция, которая представляет собой, например, природный газ, подается на теплообменник Е3'. В нем загруженная фракция предварительно охлаждается под действием контура циркуляции холодильной смеси, который будет описан далее, и по линии 101 подается на разделительный блок Т. Этот разделительный блок Т, представленный только как «черный ящик», без детализации, служит, например, для отделения азота и/или высших углеводородов из подлежащей сжижению загруженной фракции 100/101. Реализованный в разделительном блоке Т процесс отделения определяет температуру, по меньшей мере до которой загруженная фракция 100/101 должна охлаждаться в теплообменнике Е3'. По линии 104 отделенный(е) из загруженной фракции компонент(ы) отводятся из разделительного блока Т, в то время как остающаяся, подлежащая сжижению загруженная фракция по линии 102 вновь подается на теплообменник Е3' и в нем вновь охлаждается, сжижается и, при необходимости, переохлаждается. Обработанная таким образом загруженная фракция 103 затем подается для ее дальнейшего применения или в накопительный резервуар.

Контур циркуляции холодильной смеси, требуемый для охлаждения и сжижения обогащенной углеводородом загруженной фракции 100/102, включает в себя по меньшей мере двухступенчатый компрессорный блок С, сепаратор D1, включенный перед компрессорным блоком С, а также два сепаратора D2 и D3, включенных после компрессорных ступеней. Кроме того, предусмотрены два дополнительных охладителя Е1 и Е2, которые служат для отвода тепла сжатия и частичной конденсации холодильной смеси, и насос или насосный блок Р.

Испаренная в теплообменнике Е3' под действием подлежащей охлаждению и сжижению загруженной фракции 100/102 холодильная смесь подается по линии 1 к упомянутому сепаратору D1. Выходящая из головки этого сепаратора по линии 1' газовая фаза подается на первую ступень компрессора компрессорного блока С и сжимается до желательного промежуточного давления. По линии 2 сжатая холодильная смесь после прохождения через дополнительный охладитель Е1 подается на сепаратор D2. Из его отстойника по линии 3 жидкая фаза, которая обогащена высококипящими компонентами хладагента (HMR), отводится и посредством насоса или насосного блока Р нагнетается до высокого давления газовой фазы холодильной смеси, как будет описано ниже.

Отведенная из сепаратора D2 по линии 4 газовая фаза подается во вторую ступень конденсатора С и сжимается до желательного окончательного давления контура циркуляции холодильной смеси. По линии 5 сжатая холодильная смесь после прохождения через дополнительный охладитель Е2 подается на сепаратор D3. Возникающая в отстойнике сепаратора D3 жидкая фракция 7 через регулирующий клапан V1 возвращается в контур циркуляции перед входом сепаратора D2. На головке сепаратора D3 по линии 6 газовая фаза, которая обогащена низкокипящими компонентами холодильной смеси (LMR), отводится и после смешивания с вышеописанной жидкой фазой 3 по линии 8 подается на теплообменник Е3'. Жидкая фаза 3, а также газовая фаза 6 перед теплообменником или непосредственно в начале теплообмена, происходящего в теплообменнике Е3', объединяются и подаются как двухфазный поток. Холодильная смесь в теплообменнике Е3' охлаждается и полностью сжижается. На холодном конце теплообменника Е3' холодильная смесь 9 в клапане V2 расширяется с обеспечением холодильной мощности и затем при повторном прохождении через теплообменник Е3' полностью испаряется.

Однако посредством вышеописанной реализации способа невозможно целенаправленное воздействие на температурный профиль в теплообменнике Е3'. Предоставленные в распоряжение изменяемые параметры контура циркуляции холодильной смеси, такие как профиль давления, массовый поток и состав, используются для регулирования производительности установки и температуры загруженной фракции на холодном конце теплообменнике Е3', а также для оптимизации потребления энергии. Если теперь при сжижении газа потребуется любая промежуточная температура в теплообменнике Е3', например для предотвращения выпадения твердого вещества в загруженном газе или для регулирования требуемого разделения материалов, например вышеописанного отделения азота или высших углеводородов, то ее невозможно регулировать независимо от нагрузки и температуры подлежащей сжижению фракции на холодном конце теплообменника Е3'.

Задачей настоящего изобретения является предложить способ для сжижения обогащенной углеводородом фракции, в частности природного газа, который позволяет, наряду с температурой на холодном конце теплообменника, применяемого для косвенного теплообмена, достаточно точно регулировать другую температуру. Под этим следует понимать регулирование на по меньшей мере 3°С, предпочтительно на по меньшей мере 1°С.

Для решения этой задачи предложен способ для сжижения обогащенной углеводородом фракции, в частности природного газа, который отличается тем, что

- косвенный теплообмен осуществляется в по меньшей мере двух теплообменниках,

- причем первый теплообменник служит для предварительного охлаждения, а второй теплообменник служит для сжижения обогащенной углеводородом фракции, и

- к первому теплообменнику подается холодильная смесь, которая содержит от 5 до 50% жидкой фазы, которая обогащена высококипящими компонентами (HMR) холодильной смеси, и таким образом перемешивается с газовой фазой, которая обогащена низкокипящими компонентами (LMR) холодильной смеси, что устанавливается отношение смеси HMR/LMR между 1, 2 и 10.

В вышеописанном относящемся к уровню техники способе для сжижения обогащенной углеводородом фракции жидкая, а также газовая фаза холодильной смеси соответственно полностью смешиваются и совместно применяются для охлаждения и сжижения загруженной фракции. В соответствии с изобретением непрямой (косвенный) теплообмен между обогащенной углеводородом фракцией и холодильной смесью осуществляется в по меньшей мере двух теплообменниках, причем первый теплообменник служит для предварительного охлаждения, а второй теплообменник служит для охлаждения и сжижения обогащенной углеводородом фракции. При этом первый теплообменник или теплообменник предварительного охлаждения преимущественно охлаждается жидкой фазой холодильной смеси, а второй теплообменник или ожижитель преимущественно охлаждается газовой фазой холодильной смеси. В соответствии с изобретением к первому теплообменнику подается холодильная смесь, которая содержит от 5 до 50% жидкой фазы, которая обогащена высококипящими компонентами (HMR) холодильной смеси. Эта жидкая фаза таким образом смешивается с газовой фазой, которая обогащена низкокипящими компонентами (LMR) холодильной смеси, что устанавливается отношение смеси HMR/LMR между 1, 2 и 10. Остающиеся составляющие жидкой и газовой фазы применяются для охлаждения второго теплообменника. Применяемая для первого теплообменника холодильная смесь многократно обогащается высококипящими компонентами и в соответствии с этим является высококипящей. Как следствие, холодильная смесь второго теплообменника обогащена низкокипящими компонентами холодильной смеси и в соответствии с этим является низкокипящей.

Холодопроизводительность и температурный профиль обоих теплообменников могут теперь посредством смешиваний и установки количеств соответствующих фракций охладителя таким образом подвергаться влиянию, что температура на холодном конце первого теплообменника - как и температура на холодном конце второго теплообменника - может точно регулироваться на по меньшей мере 3°С, предпочтительно на по меньшей мере 1°С.

Другие предпочтительные выполнения соответствующего изобретению способа сжижения обогащенной углеводородом фракции характеризуются тем, что

- на первый теплообменник подается холодильная смесь, которая имеет от 10 до 30% жидкой фазы, которая обогащена высококипящими компонентами (HMR) холодильной смеси,

- устанавливается отношение смеси HMR/LMR между 2 и 5, и/или

- частичный поток газовой фазы подается в холодильную смесь на холодном конце первого и/или второго теплообменника.

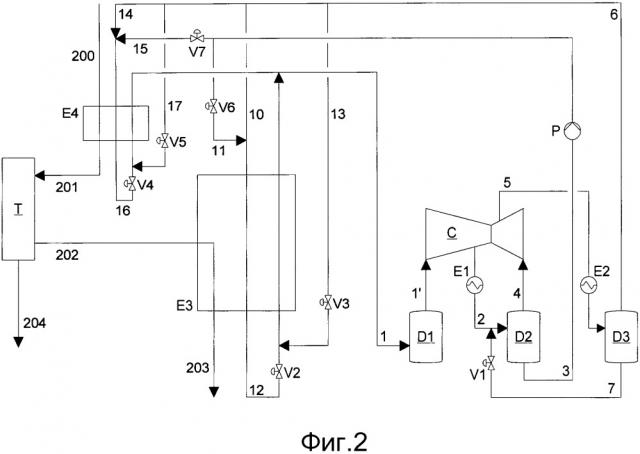

Соответствующий изобретению способ сжижения обогащенной углеводородом фракции, а также другие его предпочтительные выполнения далее поясняются более подробно на основе примера выполнения, представленного на фиг. 2.

Подлежащая охлаждению и сжижению обогащенная углеводородом фракция 200 подается на первый теплообменник или предварительный охладитель Е4. В нем загруженная фракция перед описанным ниже контуром циркуляции холодильной смеси предварительно охлаждается и по линии 201 подается на разделительный блок Т. По линии 204 отделенный или отделенные из загруженной фракции компонент(ы) отводятся из разделительного блока Т, в то время как остающаяся, подлежащая сжижению загруженная фракция по линии 202 подается на второй теплообменник или конденсатор Е3 и в нем далее охлаждается, сжижается и, при необходимости, переохлаждается. Обработанная таким образом загруженная фракция 203 затем подается для ее дальнейшего применения или в накопительный резервуар.

Контур циркуляции холодильной смеси, требуемый для охлаждения и сжижения обогащенной углеводородом загруженной фракции 200/202, соответствует, за исключением распределения газовой и жидкой фазы 6 или 3 на оба теплообменника Е3 и Е4, описанному со ссылкой на фиг. 1 контуру циркуляции холодильной смеси. Поэтому далее будут описываться только отличия от поясненного со ссылкой на фиг. 1 контура циркуляции холодильной смеси.

В соответствии с изобретением отведенная из отстойника сепаратора D2 жидкая фаза 3 посредством регулирующих клапанов V6 и V7 через участки 11 и 15 линии разделяется на теплообменники Е3 и Е4. При этом на теплообменник Е4 подается холодильная смесь, которая содержит от 5 до 50%, предпочтительно от 10 до 30% жидкой фазы, которая обогащена высококипящими компонентами (HMR) холодильной смеси. Распределение отводимой от головки сепаратора D3 газовой фазы 6, которая обогащена низкокипящими компонентами (LMR) холодильной смеси, через участки 10 и 14 линии на теплообменники Е3 и Е4 получается из баланса масс объединенных потоков 12 и 16 холодильной смеси через клапаны V2 и V4.

По участкам 13 и 17 линии частичные потоки газовой фазы 6 могут подаваться в холодильную смесь 12 или 16 на холодном конце первого и/или второго теплообменника Е4 или Е3. Посредством регулирующих клапанов V3 и V5 благодаря этому получается дополнительная возможность контроля температуры на холодном конце теплообменника Е3 и Е4. К тому же посредством обоих клапанов V3 и V5 может устанавливаться минимальная скорость газа, которая способствует стабильному холодному запуску теплообменников Е3 и Е4, при этом предотвращается расслоение газовой и жидкой фазы во время испарения.

1. Способ сжижения обогащенной углеводородом фракции, в частности природного газа, посредством косвенного теплообмена с холодильной смесью контура циркуляции холодильной смеси, причем холодильная смесь сжимается, разделяется на жидкую фазу, которая обогащена высококипящими компонентами (HMR) холодильной смеси, и газовую фазу, которая обогащена низкокипящими компонентами (LMR) холодильной смеси, и эти фазы смешиваются перед косвенным теплообменом, отличающийся тем, что

- косвенный теплообмен осуществляют в по меньшей мере двух теплообменниках (Е3, Е4),

- причем первый теплообменник (Е4) служит для предварительного охлаждения, а второй теплообменник (Е3) служит для сжижения обогащенной углеводородом фракции (200-203), и

- в первый теплообменник (Е4) подают холодильную смесь, которая содержит от 5 до 50% жидкой фазы (3, 15), которая обогащена высококипящими компонентами (HMR) холодильной смеси, и таким образом перемешивают с газовой фазой (6, 14), которая обогащена низкокипящими компонентами (LMR) холодильной смеси, что устанавливается отношение смеси HMR/LMR между 1, 2 и 10.

2. Способ по п. 1, отличающийся тем, что на первый теплообменник (Е4) подают холодильную смесь, которая содержит от 10 до 30% жидкой фазы, которая обогащена высококипящими компонентами (HMR) холодильной смеси.

3. Способ по п. 1 или 2, отличающийся тем, что устанавливается отношение смеси HMR/LMR между 2 и 5.

4. Способ по п. 1 или 2, отличающийся тем, что частичный поток (13, 17) газовой фазы (6) подают в холодильную смесь (12, 16) на холодном конце первого и/или второго теплообменника (Е3, Е4).

5. Способ по п. 3, отличающийся тем, что частичный поток (13, 17) газовой фазы (6) подают в холодильную смесь (12, 16) на холодном конце первого и/или второго теплообменника (Е3, Е4).