Способ модификации полимеров

Иллюстрации

Показать всеИзобретение относится к способу модификации полимеров без применения пероксида или серы. Способ модификации полимера в присутствии элементарной серы в количестве не более чем 0,5 мас.ч. включает стадии: смешивания упомянутого полимера с малеимид-функционализированным моноазидом в температурном диапазоне 80-250°C для формирования функционализированного полимера и термической обработки функционализированного полимера в температурном диапазоне 150-270°C. Изобретение позволяет избежать выделения органических летучих веществ и выцветания на поверхности изделия. 6 з.п. ф-лы, 4 табл., 3 пр.

Реферат

Настоящее изобретение относится к способу модификации полимеров без применения пероксида или серы.

Эластомеры обычно сшиваются с помощью использования элементарной серы в сочетании с несколькими ускоряющими добавками серной вулканизации. Образование поперечных межмолекулярных связей с помощью пероксидов, однако, завоевывает большую популярность в различных сферах последние несколько лет. Преимущества образования поперечных межмолекулярных связей с помощью пероксидов заключаются в лучшем сопротивлении возвращению к первоначальному состоянию (перевулканизации), улучшенной теплостойкости, стойкости к действию химикатов и лучшей остаточной деформации при сжатии по сравнению со сшитыми с помощью серы системами.

Полиолефины, такие как полиэтилен, как правило, отверждаются с помощью пероксидов. Системы вулканизации на основе серы, как правило, не используются для полиолефинов, потому что их температуры переработки близки к температуре начала отверждения при серной вулканизации или выше. Кроме того, обесцвечивание при использовании добавок и запах компонентов серы крайне нежелателен в полиолефиновых применениях.

Полипропилен, однако, как известно, разлагается при обработке пероксидом, а также не может быть сшит серой из-за отсутствия ненасыщенности в полимере.

Пероксиды используются для усиления прочности расплава полипропилена в результате создания длинных цепочечных разветвлений.

Еще одним недостатком, как серной, так и пероксидной обработок, является то, что в ходе процесса образуются органические летучие вещества. Кроме того, компоненты систем отверждения, то есть сера, ускоряющие добавки, пероксиды и их продукты разложения часто имеют тенденцию мигрировать к поверхности обрабатываемого полимерного изделия (это называется "выцветанием"), что может вызывать нежелательное загрязнение при контакте с кожей или другими поверхностями.

Поэтому было бы желательно разработать способ модификации полимера, без необходимости применения пероксида, серы или серосодержащих соединений.

Предпочтительно, чтобы такой способ также был избавлен от выделения органических летучих веществ и выцветания.

Эта задача решается с помощью способа в соответствии с настоящим изобретением, в котором не требуется использование пероксида, серы или ускоряющих добавок серы, и в котором единственным образующимся летучим компонентом может быть азот.

Способ включает функционализацию основной полимерной цепи. Во время этой функционализации высвобождается азот. Вторая стадия способа включает термическую обработку, в ходе которой не должны высвобождаться никакие дополнительные количества летучих компонентов.

Способ в соответствии с настоящим изобретением представляет собой способ модификации полимера, не содержащему элементарную серу в количестве большем, чем 0,5 масс.ч. на 100 масс.ч. смолы (phr), включающий стадии смешивания упомянутого полимера с малеимид-функционализированным моноазидом в температурном диапазоне 80-250°C для формирования функционализированного полимера, и термической обработки функционализированного полимера в температурном диапазоне 150-270 °C

Полимеры, которые могут быть соответствующим образом модифицированы этим способом, включают эластомеры, полимеры с насыщенной цепью и полиэфиры.

Примеры эластомеров включают натуральный каучук (NR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), бутиловый каучук (IIR), эластомерный сополимер этилен-пропилена (EPM), эластомерный этилен-пропилен-диеновый тройной сополимер (EPDM) и coполимер этилена с винилацетатом (EVA).

Полимеры с насыщенной цепью включают полиолефины. Подходящими полиолефинами являются полистирол, полиэтилен (LDPE, LLDPE, HDPE) и полипропилен (PP), а также их гомополимеры и coполимеры. Примерами таких сополимеров являются полиолефиновые эластомеры (POE), которые получены на основе полиэтилен-октеновых или бутановых coполимеров.

Примерами сложных полиэфиров являются полимолочная кислота (т.е. полилактид, PLA) и поли(гидроксиалканоаты), такие как поли(гидроксибутират), поли(бутилен-сукцинат), полигликолид и поли(ε-капролактон).

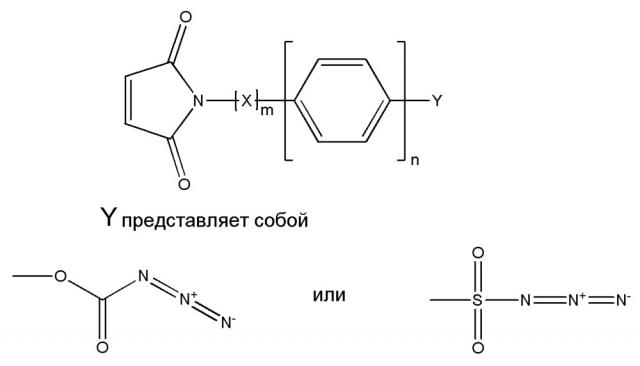

Малеимид-функционализированные моноазиды, которые могут быть использованы в способе настоящего изобретения, предпочтительно имеют формулу:

m имеет значение 0 или 1, n имеет значение 0 или 1, n+m=1 или 2, предпочтительно 1, и X представляет собой линейную или разветвленную, алифатическую или ароматическую углеводородную часть молекулы с 1-12 атомами углерода, необязательно содержащую гетероатомы.

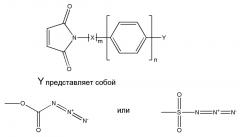

Когда X содержит гетероатомы, то он предпочтительно имеет одну из следующих структур:

,

где Z, Q и P являются целыми числами в диапазоне от 1 до 6 и R выбирается из группы, состоящей из H, алкил, арил, фенил и замещенных фенильных групп.

Особенно предпочтительным азидом является 4-(2,5-диоксо-2,5-дигидро-1H-пиррол-1-ил)бензолсульфонил азид:

Стадия функционализации a) может быть выполнена на любом подходящем оборудовании, приспособленном для смешивания полимеров в температурном диапазоне 80-250°C. Примерами такого оборудования являются смесители периодического действия (часто называемые смесителями Бенбери), двухвалковые вальцы (когда возможно нагревание вальцов), экструдеры и тому подобное. Результатом функционализации является полимер, содержащий малеимидные функциональные группы.

Полимер и малеимид-функционализировнный азид, предпочтительно смешиваются в соотношении 0,01-20 масс.ч. на 100 масс.ч. смолы (phr), более предпочтительно 0,05-10 масс.ч. на 100 масс.ч. смолы (phr) и наиболее предпочтительно 0,1-5 масс.ч. на 100 масс.ч. смолы (phr). Обозначение "phr(per hundred rubber)" означает: массовая часть на сто массовых частей полимера.

В дополнение к смеси полимера и малеимид-функционализированного азида могут быть добавлены акцепторы радикалов и антиоксиданты. Примерами акцепторов радикалов являются трет-бутилгидрохинон (TBHQ), 2,2,6,6-тетраметилпиперидиноокси (TEMPO), и 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил (OH-TEMPO). Примерами подходящих антиоксидантов являются пространственно затрудненные полициклические фенолы (например, Vulkanox® SKF, Vulkanox® DS, Vulkanox BKF, Irganox 1010), аминные антиоксиданты (например, Flectol TMQ), антиоксиданты на основе дифенилдиамина (например, Santonox 6PPD) и фосфиты (например, Weston TNPP)

Функционализация выполняется в температурном диапазоне 80-250°C, предпочтительно 90-230°C, более предпочтительно 100-200°C, и наиболее предпочтительно 110-180°C. Температура выбирается в зависимости от типа полимера и типа азида.

Сульфонильные азиды (азидосульфонаты), как правило, начинают распадаться на реактивные нитреновые фрагменты при температуре около 130°C с пиком температуры около 180°C; азидоформиаты начинают распадаться при температуре свыше 110°C с пиком при температуре 160°C. Сформированные нитреновые фрагменты реагируют с полимером, что приводит к прививке нитрена на полимер.

Одним дополнительным механизмом реакции, в котором азиды могут реагировать с ненасыщенными полимерами, является так называемый механизм "клик-реакции", который может произойти ниже температуры разложения азида. Для полностью насыщенных полимеров этот механизм "клик" осуществляться не будет.

Предпочтительное время реакции составляет 1-120 минут, более предпочтительно 1-60 минут и наиболее предпочтительно 2-30 минут.

Во время или после стадии функционализации полимер может быть сформован в желаемой форме. Это формование может быть выполнено в пресс-форме (компрессионным способом, инжекционным или литьевым прессованием); в экструдере (где формоизменяющие штампы могут быть установлены на головке экструдера); или с помощью вальцов (для обработки расплава полимера в лист или тонкую пленку). Также может быть использован так называемый процесс горячего формования для формирования профильного материала из фольги или листов полиолефинов.

Функционализированный полимер затем термически обрабатывают в температурном диапазоне 150-270°C, предпочтительно 160-250°C и наиболее предпочтительно 170-220°C. Поскольку обе стадии способа настоящего изобретения являются термическими процессами с радикальным механизмом, эти две стадии могут быть выполнены как одна; то есть: без разделения на две индивидуальные стадии.

Однако, если разделение между двумя стадиями желательно, тогда это может быть сделано путем выполнения каждой стадии при различной температуре или с помощью добавления акцепторов радикалов и/или антиоксидантов в стадию a) и/или анионных катализаторов полимеризации, C-C инициаторов, или пероксидов в стадию b).

Примеры акцепторов радикалов и антиоксидантов были перечислены выше. Примеры анионных катализаторов полимеризации включают триэтилендиамин (DABCO), полимерный 1,2-дигидро-2,2,4-триметилхолин (антиоксидант TMQ), и 1,8-диазабицикло[5,4,0]ундец-7-ен (DBU). Антиоксидант TMQ(1,2-Дигидро-2,2,4-триметилхолин e) может работать как в качестве акцептора радикала, так и анионного катализатора полимеризации.

Примеры подходящих пероксидов включают трет-бутилкумил пероксид, 3,6,9-триэтил-3,6,9,-триметил-1,4,7-трипероксананан, дикумила пероксид, ди(трет-бутилпероксиизопропил)бензол и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан.

Подходящим C-C инициатором является бензопинакол(1,1,2,2-тетрафенил-1,2-этандиол).

Способ настоящего изобретения приводит к изменению реологических свойств полимера. В результате полученный модифицированный полимер может быть полностью сшитым или реологически измененным. Под реологическим изменением подразумевается, что реологические свойства, например, индекс текучести расплава полимера изменяется.

Для полипропилена желаемым изменением реологии было бы уменьшение индекса текучести расплава путем создания разветвлений. Разветвленный полипропилен используется в применениях, где требуется высокая прочность расплава полипропилена, например, в таких, как процессы горячего формования. Становится ли функционализованный полимер реологически модифицированным или сшивается, зависит в значительной мере от типа полимера. Обычно, термопластичный полипропилен является разветвленным, а этилен-пропиленовый сополимер является сшитым.

Хотя способ настоящего изобретения не исключает присутствия пероксида, такое присутствие в данном способе не требуется. Предпочтительно, чтобы способ настоящего изобретения осуществлялся в отсутствие пероксида.

Способ настоящего изобретения также не исключает наличие ускорителя серной вулканизации, то есть соединений обычно используемых для ускорения сшивания при помощи серы. Тем не менее, такое присутствие не требуется. Предпочтительно, чтобы способ настоящего изобретения осуществлялся в отсутствие ускорителя серной вулканизации.

Способ настоящего изобретения также не требует использования элементарной серы. Однако небольшое количество серы может добавляться до тех пор, пока это количество будет не более чем 0,5 phr, предпочтительно не более чем 0,2 phr, еще более предпочтительно не более чем 0,1 phr. Наиболее предпочтительно, чтобы никакого количества элементарной серы не присутствовало в ходе проведения процесса.

ПРИМЕРЫ

Пример 1

Состав на основе натурального каучука, содержащий в своем составе ингредиенты, перечисленные в таблице 1, был использован в этом примере. Эта резиновая смесь является пригодной для составов протектора грузовых шин.

| Таблица 1NR основное соединение | |

| NR SVR-3L | 100 |

| Углеродная сажа FEF-N550 | 30 |

| Углеродная сажа HAF-N330 | 20 |

| Экстракт дистиллированного ароматического масла (VivaTec 500) | 8 |

| Противоозоностаритель(SantoflexTM 6PPD) | 2 |

| Антиоксидант TMQ | 1 |

47 граммов состава были смешаны с помощью двухвалковых вальцев с 0,93 граммами малеимид сульфонил азида (4-(2,5-диоксо-2,5-дигидро-1H-пиррол-1-ил)бензолсульфонилазид). Это соответствовало 3,2 phr азида. Смесь подвергалась термообработке в смесителе типа Бенбери с внутренним объемом 50 мл при температуре 120°C в течение 30 минут для прививки азида на NR каучук.

После прививки азида на натуральный каучук, состав был отвержден с помощью термической обработки при 170°C. В течение этой термической обработки малеимидные функциональные группы реагировали друг с другом и образовывали сетку, таким образом, образуя поперечные межмолекулярные связи каучука.

В качестве сравнения такой же NR каучук был смешан с помощью двухвалковых вальцев с 2,9 phr дикумил пероксида при температуре свыше 50°C, достаточной для того, чтобы расплавить пероксид. Полученный состав был отвержден с помощью термической обработки при температуре 170°C. В ходе этой термической обработки пероксид распадается на радикалы, которые реагируют с полимерными цепями, тем самым формируя сетку и образуя поперечные межмолекулярные связи в каучуке.

В таблице 2 перечислены свойства полученных модифицированных полимеров. Перечислены время подвулканизации (ts2; время необходимое для повышения крутящего момента с 0,2 Нм от минимума кривой) и t50, и t90, то есть периоды времени, необходимые для достижения 50 соотв. 90% предельно максимальной плотности сшивок, измеренной в реометре. Дельта крутящего момента (ΔS), измеренная в реометре, используется как показатель плотности сшивки.

Полученные результаты показывают, что характер образования поперечных межмолекулярных связей в натуральном каучуке состава, модифицированного с 3,2 phr азида, подобен модифицированному с 2,9 phr дикумил пероксида.

| Таблица 2 | ||

| 3,2 phr азида | 2,9 phrдикумил пероксида | |

| Реометр при 170°C | ||

| ts2 (мин) | 1,0 | 1,1 |

| t50 (мин) | 0,3 | 0,4 |

| t90 (мин) | 8,1 | 7,1 |

| ΔS (Нм) | 0,62 | 0,79 |

| ML (Нм) | 0,19 | 0,05 |

| MH (Нм) | 0,81 | 0,84 |

| Прочностные свойства после отверждения при температуре 170°C в течение 15 минут | ||

| Предел прочности при растяжении (Н/мм2) | 19 | 18 |

| Относительное удлинение при разрыве | 444 | 416 |

Предельный уровень сшивок, выраженный MH, сравним для обеих систем отверждения. Также механические свойства, выраженные с помощью предела прочности при растяжении и относительного удлинения, одинаковы для обеих систем отверждения.

Эти результаты указывают на то, что способ в соответствии с настоящим изобретением приводит к удовлетворительному характеру образования поперечных межмолекулярных связей без выделения летучих веществ за исключением азота.

Пример 2

Гомополимер полипропилена (Moplen HP500N) был смешан в смесителе Бенбери с малеимид сульфонил азидом при температуре 170°C и реагировал при этой температуре в течение 20 минут. В ходе этой реакции азид был привит на полипропилен. После повышения температуры до 200°C и смешивания при температуре 200°C в течение 2-3 минут малеимидные группы на полимере начинали реагировать и создавать разветвления и поперечные связи, что видно из уменьшения индекса текучести расплава (MFI) в таблице 3.

В этой таблице показан эффект от количества добавленного азида (в phr). Чем больше количество использованного азида, тем ниже MFI и тем выше уровень образования поперечных межмолекулярных связей.

Irganox® 1010 был добавлен в качестве стабилизатора для полипропилена и для предотвращения полимеризации малеимидных групп при температуре 170°C. Irganox® 1010 влияет на реакцию образования поперечных межмолекулярных связей между малеимидными группами, что можно наблюдать в предпоследней строчке Таблицы 3, где повышение уровня Irganox® 1010 привело к увеличению MFI, которое происходило наиболее вероятно из-за вмешательства в образование малеимидом поперечных связей, вызванное радикальным захватом.

Образование поперечных межмолекулярных связей наблюдалось путем измерения увеличения крутящего момента при температуре 200°C на образцах, которые были смешаны при температуре 170°C. Эти образцы не показали образование поперечных межмолекулярных связей при температуре 170°C; и только после повышения температуры до 200°C в реометре они начали сшиваться. Увеличение крутящего момента приведено в Таблице 3.

| Таблица 3 | |||

| Малеимид сульфонил азид (масс.ч ) | Irganox® 1010(phr) | MFI (230°C 2016 кг) | Увеличение крутящего момента в реометре (DNM) |

| 0 | 0,1 | 12,5 | 0 |

| 0,25 | 0,1 | 5,5 | |

| 0,375 | 0,1 | 1,5 | |

| 0,5 | 0,1 | <0,5 | 0,3 |

| 0,5 | 0,5 | 8 | |

| 1 | 0,1 | Не измеряемое MFI | 0,5 |

Пример 3

Состав на основе стирол-бутадиенового каучука (SBR), содержащий ингредиенты, перечисленные в Таблице 4, был использован в этом примере. Эта резиновая смесь подходит для составов изготовления протектора грузовых шин. 47 грамм состава были смешаны на двухвалковых вальцах с 0,93 граммами малеимид сульфонил азида (4-(2,5-диоксо-2,5-дигидро-1H-пиррол-1-ил)бензолсульфонилазид). Это соответствовало 3,2 phr азида. Смесь подвергалась термообработке в смесителе типа Бенбери с внутренним объемом 50 мл при температуре 120°C в течение 20 минут для прививки азида на стирол-бутадиеновый каучук (SBR).

После прививки азида на SBR каучук, состав был отвержден с помощью термической обработки либо при температуре 170°C, либо при температуре 180°C.

Эксперименты показали, что стирол-бутадиеновый каучук (SBR) может быть сшит с помощью термической обработки после модификации с малеимид сульфонил азидом. В Таблице 4 показано, что после повышения температуры от 170°C до 180°C, скорость сшивки увеличивалась, в то время как плотность сшивания (MH) также улучшалась.

| Таблица 4 | ||

| 1 | 2 | |

| Buna SB 1500 | 100 | 100 |

| FEF-N550 | 30 | 30 |

| HAF-N330 | 20 | 20 |

| VivaTec 500 | 8 | 8 |

| Santoflex 6PPD | 2 | 2 |

| Антиоксидант TMQ | 1 | 1 |

| TBHQ | 0,3 | 0,3 |

| малеимид сульфонил азид | 3,2 | 3,2 |

| Температуры | 170°C | 180°C |

| ts2 (мин) | 5 | 2 |

| t50 (мин) | 7 | 4 |

| t90 (мин) | 23 | 17 |

| ML (Нм) | 0,29 | 0,27 |

| MH(Нм) | 0,77 | 0,92 |

| ΔS (Нм) | 0,48 | 0,65 |

1. Способ модификации полимера в присутствии элементарной серы в количестве не более чем 0,5 мас.ч. на 100 мас.ч. смолы (phr), включающий стадии:

смешивания упомянутого полимера с малеимид-функционализированным моноазидом в температурном диапазоне 80-250°C для формирования функционализированного полимера,

термической обработки функционализированного полимера в температурном диапазоне 150-270°C.

2. Способ по п.1, в котором полимер является эластомером.

3. Способ по п.2, в котором эластомер выбран из группы, состоящей из натурального каучука (NR), стирол-бутадиенового каучука (SBR), бутадиенового каучука (BR), бутилкаучука (IIR), эластомерного сополимера этилен-пропилена (EPM), эластомерного этилен-пропилен-диенового тройного сополимера (EPDM) и coполимера этилена с винилацетатом (EVA).

4. Способ по п.1, в котором полимер является полиолефином.

5. Способ по п.4, в котором полиолефин выбран из группы, состоящей из полистирола, полиэтилена, полипропилена и coполимеров этилена и/или пропилена.

6. Способ по п.1, в котором полимер является полимолочной кислотой.

7. Способ по любому из предшествующих пунктов, в котором малеимид-функционализированный азид имеет следующую структуру:

m имеет значение 0 или 1, n имеет значение 0 или 1, n+m=1 или 2, предпочтительно 1, и X является линейной или разветвленной, алифатической или ароматической углеводородной частью молекулы с 1-12 атомами углерода, необязательно содержащей гетероатомы.