Расходомер и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к кориолисову расходомеру и способу его изготовления. Расходомер содержит корпус в виде непроточной трубы 1 с рассекателями 2 перекачиваемой среды, из которых входной рассекатель 2 имеет с одной стороны патрубок 3 для соединения с входной линией перекачиваемой среды и имеет с другой стороны два канала 4, 5, соединенных с двумя параллельно установленными U-образными трубками 6, 7 вибросистемы, подключенными к двум каналам 4, 5 с одной стороны выходного рассекателя 2, имеющего с другой стороны патрубок 3 для соединения с выходной линией перекачиваемой среды. К трубкам 6, 7 в их криволинейной средней части закреплен с помощью пары направляющих 8, 9 привод возбуждения вибраций трубок 6, 7. Привод включает закрепленные соосно на разных трубках 6, 7 постоянный магнит 10 и катушку 11 индуктивности. С каждой стороны от привода на участке между местом установки указанного привода и рассекателями 2 закреплен с помощью соосных направляющих 12, 13 считывающий индукционный датчик-преобразователь. Каждый датчик-преобразователь включает закрепленные на трубках 6, 7 постоянный магнит 14 и катушку 15 индуктивности, подключенную к средствам обработки сигналов, принимаемых с катушек 15 датчиков-преобразователей. Способ изготовления расходомера реализуется следующим образом. Изготовленные из одной трубной заготовки одинаковые трубки 6, 7 вибросистемы закрепляются в оснастке. К краям трубы 1 корпуса неразъемно закрепляют рассекатели 2. Входной рассекатель 2 соединяют каналами 4, 5 с одной их стороны сваркой с двумя трубками 6, 7 вибросистемы, которые соединяют с противоположной стороны сваркой с двумя каналами 4, 5 выходного рассекателя 2. На трубках 6, 7 методом сварки закрепляются втулки с соединенными перемычками направляющими 8, 9 и 12, 13. Высокоточные посадочные отверстия для точной установки магнитов 10, 14 и катушек 11, 15 обеспечиваются вырезанием перемычек втулок между направляющими 8, 9 и 12, 13. Использование группы изобретений позволяет повысить точность измерений параметров, обеспечить высокую надежность и долговечность. Технический результат - расширение функциональных возможностей, упрощение конструкции, повышение точности настройки и измерений, снижение трудоемкости изготовления расходомера и его настройки. 2 н. и 14 з.п. ф-лы, 18 ил.

Реферат

Настоящая группа изобретений относится к кориолисову расходомеру и способу его изготовления. Расходомер представляет собой первичный преобразователь вибрационный (ППВ) измеряемого расхода /далее по тексту: расходомер (ППВ) или расходомер/ жидкости или газа, транспортируемого по трубопроводу.

Принцип кориолисовых массовых расходомеров (счетчиков-расходомеров) состоит в обнаружении движения вибрирующей трубки, которая содержит текучую среду. Свойства, связанные с веществом в трубке, например массовый расход, плотность и т.п., можно определять путем обработки сигналов измерения, поступающих от датчиков движения, связанных с трубкой. Типы колебаний вибрирующей системы, наполненной веществом, обычно зависят от совокупности характеристик массы, жесткости и затухания вмещающей трубки и содержащегося в ней вещества. Расходомер (ППВ) производит прямые измерения частоты и фазового смещения колебаний измерительных трубок и преобразует расход и плотность перекачиваемой среды в электрические сигналы.

Типовые применения:

- измерение расхода ингредиентов в системах дозирования;

- контроль процессов слива/налива в емкости;

- контроль расхода жидких компонентов в технологических процессах.

Из патентной литературы известны расходомеры US №№4109524, 4491025, RU №№2222782, 2358242, 2581428.

Известные кориолисовы массовые расходомеры включают в себя одну или несколько трубок, которые включены последовательно в трубопровод или другую транспортную систему и переносят вещество, например жидкости, суспензии и пр., в системе. Предполагается, что каждая трубка имеет набор собственных типов колебаний, включая, например, простые изгибные, торсионные, радиальные и связанные типы. Применительно к обычному измерению массового расхода по принципу Кориолиса в трубке возбуждаются колебания, когда вещество течет по трубке, и движение трубки измеряется в точках, разнесенных по трубке. Возбуждение вибросистемы обычно обеспечивается активатором, например электромеханическим устройством, например возбудителем типа звуковой катушки, который действует на трубку с периодически изменяющейся силой. Массовый расход можно определять путем измерения задержки по времени или разности фаз между движениями в местах размещения датчиков-преобразователей. Два таких датчика-преобразователя (или датчика) обычно применяются для измерения колебательного отклика измерительной трубки или трубок и обычно располагаются в положениях до и после активатора. Два датчика подключены к электронному оборудованию кабельной линией, например двумя независимыми парами проводов. Оборудование принимает сигналы от двух датчиков и обрабатывает сигналы для получения измерения массового расхода.

Наиболее близким к заявляемому является расходомер, содержащий корпус с входным и выходным рассекателями, из которых входной рассекатель имеет канал для соединения с входной гидролинией перекачиваемой среды, и два канала, соединенных с двумя параллельно подключенными U-образными трубками, образующими вибросистему и подключенными к двум каналам выходного рассекателя, имеющего с другой стороны канал для соединения с выходной гидролинией перекачиваемой среды, при этом к U-образным трубкам в средней их части закреплен привод, включающий магнит и катушку индуктивности, а с каждой стороны от привода на каждом участке между местом установки указанного привода и рассекателями закреплен индукционный датчик-преобразователь, включающий магнит и катушку индуктивности, а также кабельную линию, подключенную к первому и второму датчикам-преобразователям, устройство ввода сигнала, подключенное к кабельной линии, и схему обработки сигнала, подключенную к кабельной линии, причем схема обработки сигнала способна принимать сигналы по кабельной линии от первого и второго датчиков-преобразователей в соответствии с одним или несколькими входными сигналами и определять разность сигналов между первым и вторым ответными сигналами этих датчиков-преобразователей. Там же известен способ изготовления этого расходомера, предусматривающий монтаж привода и датчиков-преобразователей на вибросистему из двух U-образных трубок (RU 2358242, прототип)

В конструкциях известных расходомеров (ППВ) не обеспечиваются с достаточной точностью соосность взаимодействующих магнитов и катушек индуктивности, а также балансировку их в процессе изготовления. В результате настройка вибросистемы усложнена, а компенсация возникающих погрешностей измерений может производиться недостоверно, требует усложнения средств формирования сигналов на привод возбуждения и обработки сигналов, получаемых с датчиков-преобразователей.

Таким образом, в известных технических решениях не обеспечивается достаточная точность измерений и обработки результатов измерений, а также усложняется изготовление расходомера.

Техническая проблема, разрешение которой положено в основу заявляемой группы изобретений, связанных единым изобретательским замыслом, состоит в создании эффективного расходомера и способа его изготовления, а также расширение арсенала расходомеров и способов его изготовления.

Технический результат, обеспечивающий решение поставленной задачи, в каждом из технических решений группы, состоит в расширении функциональных возможностей, упрощении конструкции, повышении точности настройки и измерений, снижении трудоемкости его изготовления и настройки.

Сущность изобретения в части устройства заключается в том, что расходомер содержит корпус с входным и выходным рассекателями потока перекачиваемой среды, из которых входной рассекатель имеет патрубок для соединения с входной гидролинией перекачиваемой среды и два канала, соединенных с двумя параллельно установленными U-образными трубками вибросистемы, подключенными к двум каналам выходного рассекателя, имеющего с другой стороны патрубок для соединения с выходной гидролинией перекачиваемой среды, при этом к U-образным трубкам в средней их части закреплен с помощью пары направляющих привод возбуждения, включающий расположенные соосно на разных U-образных трубках постоянный магнит и катушку индуктивности, подключенную к средствам подачи электропитания, а с каждой стороны от привода закреплен с помощью пары направляющих индукционный датчик-преобразователь, включающий закрепленные соосно на разных U-образных трубках постоянный магнит и катушку индуктивности, подключенную к средствам обработки сигналов, принимаемых с катушек датчиков-преобразователей, при этом каждая направляющая магнита и катушки привода и каждая направляющая магнита и катушки обоих датчиков выполнены в виде втулки с боковой радиальной выемкой для неразъемной фиксации на U-образную трубку и со сквозным отверстием для размещения регулировочного винта позиционирования с установленным на нем магнитом или катушкой, при этом каждый магнит снабжен охватывающим его кожухом с резьбовым отверстием для соединения с соответствующим винтом, а каждая катушка выполнена с вставкой, имеющей резьбовое отверстие для соединения с соответствующим винтом, снабженным проставкой для размещения между направляющей катушки и головкой этого винта.

Предпочтительно, каждая пара направляющих магнита и катушки изготовлена из втулки - заготовки, состоящей из выполненных заодно направляющих катушки и магнита и временной технологической перемычки между направляющими, в которых выполнены указанные радиальные выемки и соосные отверстия для винтов катушки и магнита, причем парные направляющие и их сквозные отверстия для винтов образованы путем вырезания технологической перемычки из втулки - заготовки после ее неразъемной фиксации радиальными выемками к U-образными трубкам.

Предпочтительно, проставка каждого винта катушки представляет собой стальную шайбу со сквозным отверстием под винт и с односторонней расточкой диаметром под головку этого винта.

Предпочтительно, кожух магнита привода представляет собой ступенчатую стальную шайбу, с одной стороны которой выполнено резьбовое отверстие под винт позиционирования магнита, а с другой - непосредственно соединенная с резьбовым отверстием односторонняя расточка, охватывающая с зазором катушку привода в собранном состоянии привода, а кожух каждого магнита датчика представляет собой ступенчатую стальную шайбу, с одной стороны которой выполнено резьбовое отверстие под винт позиционирования магнита, а с другой - соединенная промежуточным каналом с резьбовым отверстием односторонняя расточка, охватывающая с зазором катушку датчика в собранном состоянии датчика.

Предпочтительно, регулировочные винты позиционирования катушки и магнита привода выполнены разного диаметра и разной длины, а регулировочные винты позиционирования катушки и магнита каждого датчика выполнены одинакового диаметра и одинаковой длины

Предпочтительно, направляющие привода и датчиков закреплены на U-образных трубках вибросистемы технологическими операциями из группы: сварка, пайка.

Предпочтительно, расходомер снабжен взрывонепроницаемой наружной оболочкой из нержавеющего материала, снабженной гермовводом.

Предпочтительно, расходомер снабжен измерителем температуры в виде платинового термометра сопротивления.

Предпочтительно, каждый постоянный магнит выполнен из сплава самарий-кобальта.

Предпочтительно, расходомер выполнен с возможностью электрического сопряжения с электронным блоком преобразователем (ЭБП) с образованием счетчика-расходомера «ШТРАЙ-МАСС».

Сущность изобретения с части способа изготовления расходомера заключается в том, что он предусматривает последовательность действий, при которой к противоположным краям трубы корпуса закрепляют входной и выходной рассекатели, из которых входной рассекатель неразъемно соединяют с двумя параллельно подключенными U-образными трубками вибросистемы, которые неразъемно соединяют с двумя каналами выходного рассекателя, при этом к U-образным трубкам в средней их части закрепляют с помощью направляющих на разных U-образных трубках постоянный магнит и катушку индуктивности привода, а с каждой стороны от него закрепляют с помощью направляющих на разных U-образных трубках постоянный магнит и катушку индуктивности датчика-преобразователя, причем в качестве заготовок для направляющих используют втулки - заготовки, выполненные из соединенных между собой технологической перемычкой направляющих катушки и магнита с предварительно изготовленными наружными боковыми радиальными выемками и с соосными отверстиями, каждую из которых устанавливают радиальной выемкой на соответствующую U-образную трубку вибросистемы и неразъемно соединяют с ней технологическим процессом с образованием металлической формы связи при соединенном перемычкой состоянии направляющих, после чего технологическую перемычку втулки - заготовки вырезают, сохраняя при разделении указанное соосное состояние отверстий направляющих, и устанавливают с противоположных сторон в их отверстия регулировочные винты позиционирования, на которые монтируются катушки и их проставки, а также магниты и их кожухи, соответственно, после чего выполняют настроечные операции для балансировки и взаимного попарного позиционирования катушек и магнитов относительно друг друга и U-образных трубок.

Предпочтительно, для установки привода катушка индуктивности вводится между разделенными направляющими, расположенными на U-образных трубках вибросистемы, закрепление катушки привода производится про помощи винта позиционирования катушки, пропускаемого через отверстие направляющей катушки, причем предварительно между торцем направляющей катушки и головкой винта катушки привода устанавливается проставка привода, а винт катушки устанавливается в направляющей через проставку и ввинчивается в металлическую вставку, запрессованную в катушке.

Предпочтительно, для установки каждого их индукционных датчиков кожух магнита датчика с предварительно вклеенным в него магнитом надевается на катушку индуктивности датчика, одновременно в катушку входит магнит, и в этом собранном состоянии они вводятся в промежуток между направляющими, соосно расположенными на U-образных трубках вибросистемы, с одной наружной стороны вибросистемы происходит соединение катушки датчика с винтом позиционирования катушки, который устанавливается в направляющей через проставку и ввинчивается в металлическую вставку, запрессованную в катушке, при этом проставка устанавливается между наружным торцем направляющей катушки и головкой винта позиционирования катушки, с другой наружной стороны вибросистемы через отверстие направляющей магнита в резьбовое отверстие его кожуха ввинчивается винт позиционирования магнита.

Предпочтительно, соединяют U-образные трубки вибросистемы с направляющими технологическими операциями из группы: сварка, пайка.

Предпочтительно, технологическую перемычку каждой втулки - заготовки направляющих вырезают путем фрезерования

Предпочтительно, с помощью винтов позиционирования выполняют настроечные операции для взаимного попарного позиционирования и балансировки катушки и магнита привода и каждого датчика относительно друг друга и U-образных трубок таким образом, что в исходном положении торец каждого магнита находится в середине обмотки катушки, а после завершения настройки неразъемно фиксируют винты в направляющих.

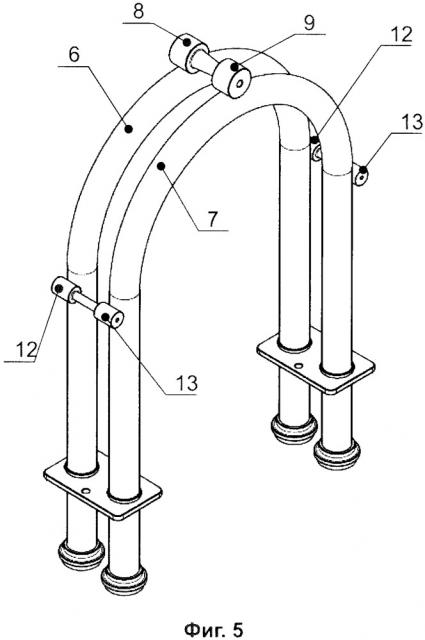

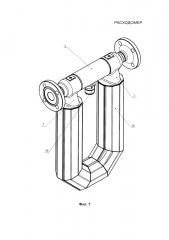

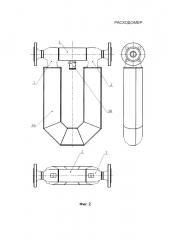

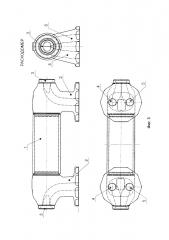

На чертеже фиг. 1 изображен расходомер (ППВ) - внешний вид в аксонометрической проекции, на фиг. 2 - расходомер по фиг. 1 в трех проекциях, на фиг. 3 - корпус рассекателей расходомера, на фиг. 4 - изображен ППВ со снятой наружной оболочкой в трех проекциях, на фиг. 5 - вибросистема из двух U-образных трубок, на фиг. 6 - наружная оболочка (кожух, корпус) расходомера (ППВ), на фиг. 7 - конструктивная схема привода вибросистемы, на фиг. 8 - конструктивная схема индукционного датчика вибросистемы, на фиг. 9 - втулка -заготовка направляющих привода, на фиг. 10 - втулка - заготовка направляющих датчика, на фиг. 11 - проставка и винт катушки привода, на фиг. 12 - кожух и винт магнита привода, на фиг. 13 - проставка и винт катушки датчика, на фиг. 14 - кожух и винт магнита датчика, на фиг. 15 - интегральное исполнение счетчика-расходомера «ШТРАЙ-МАСС», на фиг. 16 - раздельное исполнение счетчика-расходомера «ШТРАЙ-МАСС», на фиг. 17 - выносное исполнение счетчика-расходомера «ШТРАЙ-МАСС», на фиг. 18 - раздельно-выносное исполнение счетчика-расходомера «ШТРАЙ-МАСС».

Расходомер (ППВ), представляющий собой измерительное устройство счетчика-расходомера «ШТРАЙ-МАСС», содержит корпус в виде непроточной трубы 1 с входным и выходным рассекателями 2 потока перекачиваемой среды, из которых входной рассекатель 2 имеет с одной стороны патрубок (канал) 3 для соединения с входной линией перекачиваемой среды, и имеет с другой стороны два канала 4, 5, соединенных с двумя параллельно установленными U-образными трубками 6, 7 вибросистемы, подключенными к двум каналам 4, 5 с одной стороны выходного рассекателя 2, имеющего с другой стороны патрубок 3 для соединения с выходной линией перекачиваемой среды.

К U-образным трубкам 6, 7 в их криволинейной средней части (посередине) закреплен с помощью пары направляющих 8, 9 привод возбуждения вибраций вибросистемы (генератор тактового импульса) U-образных трубок 6, 7. Привод включает закрепленные соосно на разных U-образных трубках 6, 7 постоянный магнит 10 и катушку 11 индуктивности, подключенную к средствам электропитания и формирования сигналов электронного блока преобразователя (ЭБП) (не изображено) на катушку 11 привода.

С каждой стороны от привода на каждом участке между местом установки указанного привода и рассекателями 2, а именно в местах перехода криволинейной части U-образных трубок 6, 7, прямолинейно закреплен с помощью соосных парных направляющих 12, 13 считывающий индукционный датчик-преобразователь (идентично - сенсор, адаптер, считыватель). Каждый считывающий индукционный датчик-преобразователь включает закрепленные на разных U-образных трубках 6, 7 постоянный магнит 14 и катушку 15 индуктивности, подключенную к средствам обработки сигналов электронного блока преобразователя (ЭБП), принимаемых с катушек 15 датчиков-преобразователей.

Каждая направляющая 8 магнита 10 и направляющая 9 катушки 11 привода и каждая направляющая 12 магнита 14 и направляющая 13 катушки 15 обоих датчиков выполнены в виде цилиндрической втулки с наружной боковой радиальной выемкой 16 для неразъемной фиксации с образованием металлической формы связи (сварка) на U-образную трубку 6 или 7 и с отверстием (отверстием 17 в направляющей 8, отверстием 18 в направляющей 9, отверстием 19 в направляющей 12 и отверстием 20 в направляющей 13).

Каждая пара направляющих 8, 9 и 12, 13 магнитов 10 и 14, катушек 11 и 15 изготовлена из втулки - заготовки, состоящей из выполненных заодно направляющих 8, 9 и 12, 13 магнитов 10 и 14, катушек 11 и 15 и временной технологической перемычки 31 или 32 между направляющими 8, 9 и 12, 13, соответственно. В направляющих 8, 9 и 12, 13 на станке с ЧПУ выполнены указанные наружные радиальные выемки 16 и соосные отверстия 17, 18 и 19, 20 для винтов 21-24 катушки 11 и 15 и магнита 10 и 14, причем парные направляющие 8, 9 и 12, 13 и их сквозные отверстия 17, 18 и 19, 20 для винтов 21-24 образованы путем вырезания фрезой технологической перемычки 31 или 32 из втулки - заготовки после ее неразъемной фиксации (сварки или пайки) радиальными выемками 16 к U-образными трубкам 6, 7.

В отверстиях 17, 18, 19, 20 размещены регулировочные винты 21, 22, 23, 24, соответственно, позиционирования. Винт 21 катушки 11 и винт 22 магнита 10 привода размещены встречно друг другу, также винт 23 катушки 15 и винт 24 магнита 14 датчиков размещены встречно друг другу.

Магнит 10 снабжен охватывающим его немагнитным (чтобы обеспечивать необходимое замыкание магнитного потока и минимальные потоки рассеивания и не искажать магнитные поля, определяющие работоспособность приборов - привода и датчиков) полым кожухом 25 с резьбовым отверстием 26 для соединения с соответствующим винтом 22. Катушка 11 выполнена с запрессованной металлической вставкой (не изображена), имеющей резьбовое отверстие для соединения с соответствующим винтом 21, снабженным немагнитной проставкой 27 для размещения между направляющей 9 катушки и головкой этого винта 21.

Магнит 14 снабжен охватывающим его немагнитным полым кожухом 28 с резьбовым отверстием 29 для соединения с соответствующим винтом 24. Катушка 15 выполнена с запрессованной металлической вставкой (не изображена), имеющей резьбовое отверстие для соединения с соответствующим винтом 23, снабженным немагнитной проставкой 30 для размещения между направляющей 12 катушки и головкой этого винта 21.

Каждая пара направляющих 8, 9 и 12, 13 магнита 10 и 14, а также катушки 11 и 15, соответственно, изготовлена из втулки - заготовки, состоящей из выполненных заодно на станке с ЧПУ направляющих 8, 9 и 12, 13 магнита 10 и 14, а также катушки 11 и 15, соответственно, соединенных между собой временной технологической перемычкой 31, 32 вырезанной после неразъемной фиксации сваркой направляющих 8,9 и 12,13 выемками 16 с U-образными трубками 6, 7.

Проставка 27, 30 каждого винта 21, 23 катушки 10, 15, соответственно, представляет собой коррозионно-стойкую немагнитную стальную шайбу со сквозным отверстием под винт 21, 23 и с односторонней расточкой диаметром под головку этого винта 21, 23.

Кожух 25 магнита 10 привода представляет собой ступенчатую коррозионно-стойкую немагнитную стальную шайбу, с одной стороны которой выполнено резьбовое отверстие 26 под винт 22 позиционирования магнита 10, а с другой - непосредственно соединенная с резьбовым отверстием 26 односторонняя расточка 33, охватывающая с зазором катушку 11 привода в собранном состоянии привода. Кожух каждого магнита 14 датчика представляет собой ступенчатую коррозионно-стойкую немагнитную стальную шайбу, с одной стороны которой выполнено резьбовое отверстие 29 под винт 24 позиционирования магнита 14, а с другой - соединенная промежуточным каналом 34 с резьбовым отверстием односторонняя расточка 35, охватывающая с зазором катушку 15 датчика в собранном состоянии датчика.

Регулировочные винты 21, 22 позиционирования катушки 11 и магнита 10 привода выполнены разного диаметра и разной длины, с целью обеспечения монтажа магнита внутри винта 22, а также с обеспечения монтажа катушек приводных и считывающих систем и соответствующих магнитов на строго определенной стороне вибросистемы и исключения ошибок при монтаже, а регулировочные винты 23, 24 позиционирования катушки 15 и магнита 14 каждого датчика выполнены одинакового диаметра и одинаковой длины.

Направляющие 8, 9 привода и направляющие 12, 13 датчиков закреплены на U-образных трубках 6, 7 вибросистемы технологическими операциями из группы: сварка, пайка.

Расходомер (ППВ) снабжен взрывонепроницаемой наружной оболочкой 36 из нержавеющего материала - стали 12Х18Н10Т (стали 03Х17Н14М3, титана ВТ1-0, титанового сплава ПТ-7М). Наружная оболочка может иметь ломаную конфигурацию из прямолинейных участков, соединенных сваркой или иметь плавную цельнотянутую конфигурацию из непрерывной изогнутой трубообразной заготовки.

Расходомер (ППВ) снабжен измерителем температуры в виде платинового термометра сопротивления (не изображено), расположенного в зоне одного (выходного) из рассекателей 2.

Каждый постоянный магнит 10, 14 выполнен из сплава самарий-кобальта (SmCo).

Конструктивно счетчик-расходомер построен по блочному принципу и включает в себя основные составные части (блоки), кабели и клеммные коробки КРС (либо клеммные блоки). В состав каждого счетчика входит базовый комплект - первичный вибрационный преобразователь ППВ (датчик) и электронный блок-преобразователь (ЭБП). Электронный блок-преобразователь, в свою очередь, состоит из измерительного преобразователя (ИП) и управляющего процессора (УП).

Для этого расходомер (ППВ) выполнен с возможностью электрического и механического сопряжения с электронным блоком-преобразователем (ЭБП) с образованием единого измерительного прибора - счетчика-расходомера «ШТРАЙ-МАСС».

Измерительный преобразователь (ИП) 39 и управляющий процессор (УП) 40. вместе с кабелями и, при необходимости, клеммными колодками образуют электронный блок преобразователя (ЭБП), который соединяется с дисплеем (не менее 2-х строк и не менее 12 разрядов).

Расходомер и электронный блок преобразователя (ЭБП) вместе образуют счетчик-расходомер «ШТРАЙ-МАСС» (далее - счетчик-расходомер), который может быть реализован в нескольких вариантах (не изображены) исполнения - компоновки модулей 39, 40 (ИП и УП) относительно расходомера (ППВ).

Средства подачи электропитания на катушку 15 привода и средства обработки сигналов, принимаемых с катушек 11 датчиков-преобразователей, входят в состав электронного блока преобразователя (ЭБП).

При интегральном исполнении («И») счетчика-расходомера (фиг. 15) ЭБП в составе модулей ИП и УП 39,40 непосредственно закреплен на корпусе (трубе 1) расходомера (ППВ).

При раздельном исполнении («Р») счетчика-расходомера (фиг. 16) ЭБП в составе модулей 39, 40 (ИП и УП) размещается отдельно от расходомера (ППВ). Расходомер (ППВ) подключается к ЭБП специальным кабелем 41, который поставляется в комплекте счетчика-расходомера. Максимальная длина кабеля 41 составляет 5 м. Кабель 41 небронированный, может быть помещен в металлорукав. В ЭБП кабель 41 монтируется на клеммную колодку (не обозначена) при установке счетчика-расходомера на месте эксплуатации.

При выносном исполнении («В») счетчика-расходомера (фиг.17) модуль 39 (УП) закреплен на корпусе (трубе 1) расходомера. Модуль 40 (ИП) размещен отдельно и подключается к модулю 39 (УП) 4-проводным кабелем 41. Кабель 41 может быть поставлен в комплекте счетчика-расходомера. Максимальная длина кабеля 41 составляет 150 м. Допускается применение бронированного (со спирально навитой броней из стальной проволоки или ленты для предохранения от механических повреждений) кабеля 41. Кабель 41 монтируется в клеммные колодки (не обозначены) как на стороне модуля 39 (УП) так и на стороне модуля 40 (ИП) при установке счетчика-расходомера на месте эксплуатации

При раздельно-выносном исполнении («РВ») счетчика-расходомера (фиг. 18) модули 39, 40 (ИП и УП) и ППВ, т.е. все составные части счетчика-расходомера размещаются отдельно. Модуль 39 (УП) подключается к расходомеру (ППВ) специальным кабелем 41, который поставляется в комплекте счетчика-расходомера. Максимальная длина кабеля 41 составляет 5 м. Кабель 41 может быть помещен в металлорукав. В модуле 39 (УП) кабель 41 монтируется на клеммную колодку при установке счетчика-расходомера. Кабель 41 может подключаться к расходомеру на месте эксплуатации через разъем или клеммную колодку (не обозначена) на корпусе расходомера. В данном случае модуль 40 (ИП) размещен отдельно (дистанционно) и подключается к модулю 39 (УП) дополнительным 4-проводным кабелем 42, который может быть поставлен в комплекте счетчика-расходомера. Максимальная длина кабеля 42 составляет 150 м. Допускается применение бронированного кабеля 42. Кабель 42 монтируется в клеммные колодки (не обозначены) как на стороне модуля 39 (УП) так и на стороне модуля 40 (ИП).

Интегральное исполнение «И» является наиболее компактным конструктивным вариантом счетчика-расходомера, но не позволяет работать с высокотемпературными средами.

Раздельное исполнение «Р» позволяет измерять расход высокотемпературных сред, так как модули 39, 40 (УП и ИП) электронного блока преобразователя (ЭБП) отнесены от расходомера (ППВ). Максимальное расстояние между ЭБП и расходомером (ППВ) составляет 5 м.

Выносное исполнение «В» позволяет отнести модуль 40 (ИП) в более удобное для настройки и контроля место, на расстояние до 150 м от расходомера (ППВ). Однако имеется ограничение по температуре измеряемой среды, так как электроника модуля 39 (УП) остается непосредственно на корпусе расходомера (ППВ).

Раздельно-выносное исполнение «РВ» позволяет работать с высокотемпературными средами и одновременно установить модуль 40 (ИП) в более удобное для настройки и контроля место, на расстояние до 150 м от расходомера (ППВ).

Конструктивное исполнение расходомера (ППВ) может быть выполнено с соосным или параллельным расположением осей патрубков 3.

Способ изготовления расходомера (ППВ) счетчика-расхлодомера «ШТРАЙ-МАСС» реализуется следующим образом.

Предварительно изготовленные из одной трубной заготовки одинаковые U-образные трубки 6, 7 вибросистемы закрепляются в специальной оснастке, обеспечивающей точное, требуемого конструкторской документацией, позиционирование всех элементов вибросистемы относительно друг друга, в частности обеспечивается параллельность U-образных трубок друг относительно друга в 0,1 мм в цилиндрическом поле допуска, точность позиционирования направляющих индуктивных датчиков относительно базовой поверхности +-0,1 мм, их параллельность друг другу с точностью 0,1 мм, а также соосность, с максимальным отклонением 0,01 мм, двух половинок направляющей, что обеспечивает монолитная конструкция самих направляющих, точность позиционирования направляющих системы привода относительно базовой поверхности +-0,1 мм, ее параллельность базовой поверхности с точностью 0,1 мм, а так же соосность, с максимальным отклонением 0,01 мм, двух половинок направляющей, что обеспечивает монолитная конструкция самих направляющих; и возможность производить сварочные работы для сборки вибросистемы.

К противоположным краям трубы 1 корпуса неразъемно закрепляют (приваривают) идентичные входной и выходной рассекатели 2, каждый из которых представляет собой неразъемную (монолитную) фигурную полую деталь с одним отверстием для фланцевого (или, идентично, штуцерного) соединения с внешним трубопроводом и с двумя одинаковыми отверстиями для соединения с U-образными трубками 6, 7 вибросистемы. Отверстиями для соединения с U-образными трубками соединены внутренними каналами 4, 5 рассекателя 2 с патрубком 3 для соединения с внешним трубопроводом. Соединения с рассекателей 2 внешними трубопроводами производятся приварными фланцами (или, идентично, штуцерами).

Входной рассекатель 2 соединяют каналами 4, 5 с одной их стороны сваркой с двумя параллельно подключенными U-образными трубками 6, 7 вибросистемы, которые соединяют с противоположной стороны сваркой с двумя каналами 4, 5 выходного рассекателя 2.

Крепление привода вибросистемы производится в средней части U-образных трубок 6, 7, симметрично относительно рассекателей 2.

Для обеспечения точного позиционирования элементов привода и датчиков, друг относительно друга (попарно взаимодействующих магнитов 10, 14 и катушек 11, 15 соответственно), а именно - для обеспечения их соосности, а также для фиксации правильного расположения элементов вибросистемы после снятия ее с оснастки и до проведения термообработки, на трубках 6, 7 методом сварки закрепляются направляющие 8, 9 и 12, 13 также обеспечивающие высокоточных посадочные отверстия для точной установки магнитов 10, 14 и катушек 11, 15. Метод контроля сварных швов - радиографический по ГОСТ 7512-82.

Детали 1, 2 и 6, 7 расходомера, контактирующие с текучей средой - предпочтительно, нержавеющая сталь 03Х17Н14М3, а материал взрывонепроницаемой наружной оболочки - нержавеющая сталь 12Х18Н10Т (сталь 03Х17Н14М3, титана ВТ1-0, титанового сплава ПТ-7М).

Монтаж привода вибросистемы и индукционных датчиков - преобразователей выполняется в следующем порядке.

Вибросистему из двух U-образных трубок 6, 7 с помощью технологической оснастки фиксируют в исходном положении, обеспечивая неподвижность U-образных трубок 6, 7.

К U-образным трубкам 6, 7 вибросистемы в средней их части необходимо закрепить на разных U-образных трубках 6 или 7 направляющие 9, 8 катушки 11 индуктивности и постоянного магнита 10 привода, а с каждой стороны виброситемы на участке между местом установки указанного привода и рассекателями 2 - закрепить на разных U-образных трубках 6 и 7 направляющие 13, 12 катушки 15 индуктивности и постоянного магнита 14 каждого индукционного датчика - преобразователя.

Первоначально на U-образных трубках 6, 7 при их стационарном состоянии устанавливают радиальными наружными выемками 16 втулку-заготовку в качестве заготовки направляющих 8, 9 привода, выполненную из соединенных между собой временной технологической перемычкой 31 направляющих 9, 8 катушки 11 и магнита 10 привода, каждая из которых имеет предварительно изготовленную боковую радиальную выемку 16. Радиальные наружные выемки 16 направляющих повторяют конфигурацию (кривизну R=12,5 мм) наружной поверхности U-образных трубок 6, 7 в месте установки направляющих 8, 9 привода. Направляющие 8, 9 привода в составе втулки - заготовки представляют собой цилиндрические пояски одинакового наружного диаметра 27 мм, которые имеют соосные (выполненные за один установ втулки - заготовки на станке) встречные глухие отверстия 17, 18 разного диаметра (с одной стороны диаметр отверстия 12 мм, с другой стороны - диаметр 6 мм). («Установ» - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы).

Указанные глухие отверстия 17, 18 втулки - заготовки выполнены с глубиной, превышающей длину ее поясков (направляющих 8, 9).

Аналогично на U-образных трубках 6, 7 при их стационарном состоянии устанавливают радиальными наружными выемками 16 две втулки-заготовки в качестве заготовок направляющих 12, 13 индукционных датчиков, выполненные каждая из соединенных между собой временной технологической перемычкой 32 направляющих 13, 12 катушки 15 и магнита 14 датчика, каждая из которых имеет предварительно изготовленную боковую радиальную выемку 16. Радиальные наружные выемки 16 направляющих 12, 13 повторяют конфигурацию (кривизну R=12,5 мм) наружной поверхности U-образных трубок 6, 7 в месте установки датчика. Направляющие 12, 13 датчиков в составе втулки - заготовки представляют собой цилиндрические пояски одинакового наружного диаметра, которые имеют соосные (выполненные за один установ втулки - заготовки на станке) встречные глухие отверстия 19, 20 равного диаметра (3 мм).

Указанные глухие отверстия 19, 20 втулки - заготовки выполнены с глубиной, превышающей длину ее поясков (направляющих).

Каждую из направляющих 8,9 привода и направляющих 12, 13 датчиков устанавливают радиальной выемкой на одну, соответствующую, U-образную трубку 6, 7 вибросистемы и неразъемно соединяют с ней с технологическим процессом сварки (или пайки) с образованием металлической формы связи при соединенном состоянии технологической перемычки 31 и 32 направляющих каждой из втулок-заготовок.

Метод контроля сварных швов - капиллярный по ГОСТ 18442-80.

Вибросистему раскрепляют от технологической оснастки (не изображена) и производят термообработку.

После этого, U-образные трубки 6, 7 временно фиксируются с помощью технологического приспособления (не изображено), обеспечивая неподвижность U-образных трубок 6, 7, и технологическую перемычку (шейку) 31, 32 в каждой втулке - заготовке привода и датчиков вырезают фрезерованием. В результате происходит разделение соосных направляющих 8 и 9, 12 и 13 и вскрытие в них указных выше глухих отверстий 17 и 18, 19 и 20, причем гарантированно сохраняется первоначальное соосное состояние цилиндрических поверхностей направляющих 8, 9 привода и направляющих 12, 13 датчиков и полученных в результате вскрытия сквозных отверстий 17 и 18, 19 и 20 в указанных направляющих соответственно.

Для установки привода к U-образным трубкам 6, 7 в средней их части монтируются на разных U-образных трубках 6 и 7 постоянный магнит 10 привода и катушка 11 привода принудительного возбуждения вибраций U-образных трубок 6, 7 вибросистемы.

Катушка 11 индуктивности привода вводится между разделенными направляющими 8, 9, расположенными на U-образных трубках 6, 7 вибросистемы. Закрепление катушки 11 привода производится про помощи винта 21 позиционирования катушки 11, пропускаемого через отверстие 18 диаметром 6 мм направляющей 9 катушки. Предварительно между торцем направляющей 9 катушки 11 и головкой винта 21 катушки 11 привода устанавливается проставка 27 привода. Винт 21 катушки с резьбой М6 устанавливается в направляющей 9 через проставку 27 и ввинчивается в металлическую вставку, запрессованную в катушке 11. Проставка 27 представляет собой шайбу с односторонней расточкой диаметром 21 мм под головку этого винта 21 и со сквозным отверстием диаметром 6 мм под винт 21 позиционирования катушки 11. Проставка 27 позволяет корректировать массу при балансировке привода. Проставка 27 устанавливается и неразъемно фиксируется с помощью средства, обеспечивающего процесс адгезии (высокотемпературный герметик или клей) между наружным торцем направляющей 9 катушки 11 и головкой винта 21 позиционирования катушки 11. Головка винта 21 позиционирования располагается в односторонней расточке упомянутой проставки 27.

Затем винт 22 магнита 10 с вклеенным в его глухую торцевую торцевую расточку диаметром 8 мм магнитом 10 привода вставляется насквозь в направляющую 8 магнита 10 и крепится по резьбе M12 на конце винта 22 в отверстии 26 с резьбой M12 кожуха 25 магнита 10, который устанавливается в направляющей 8 со стороны катушки 11 индуктивности.

Кожух 25 магнита 10 привода представляет собой ступенчатую шайбу, с одной стороны которой выполнено резьбовое отверстие М12 под винт 22 позиционирования магнита 10, а с другой - односторонняя расточка 33 диаметром 33 мм, охватывающая с зазором катушку 11 в собранном состоянии привода.

После этого с помощью упомянутых винтов 21, 22 позиционирования разного диаметра выполняют настроечные операции для взаимного попарного позиционирования и балансировки катушки 11 и магнита 10 привода относительно друг друга и U-образных трубок 6, 7.

Для установки индукционных датчиков на каждом участке между местом установки указанного привода и рассекателями 2 закрепляют на разных U-образных трубках 6, 7 постоянный магнит 14 и катушку 15 индуктивности считывающего индукционного датчика - преобразователя для получения данных о колебаниях U-образных трубок 6, 7 с каждой стороны виброситемы и, тем самым, о параметрах протекающего через расходомер потока (расхода) текучей среды.

Для монтажа магнита 14 и катушки 15 индукционного датчика-преобразователя (здесь и далее - каждого датчика) кожух 28 магнита 14 датчика с предварительно вклеенным в