Способ градуировки ёмкости для определения объёмов, соответствующих положению контрольных точек по их высоте

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления емкостей, подвергаемых градуировке для определения объемов в контрольных точках, расположенных на заданной высоте. В способе осуществляют раздельное определение объемов в днищах и цилиндрических оболочках, причем оболочку разделяют на элементарные объемы, в полярной системе координат осуществляют измерение внутренней поверхности элементарных объемов, по результатам которых определяют отклонение внутренней поверхности от теоретического контура и последующим интегрированием определяют форму и действительную площадь поперечного сечения, и определяют значение элементарного объема. Суммированием элементарных объемов вычисляют полный объем каждой цилиндрической оболочки. На технологической карте воспроизводят схему размещения цилиндрических оболочек и заранее отградуированных днищ, и воспроизводят схему расположения контрольных точек срабатывания датчика расходования жидкости (ДРЖ). На карту наносят схему размещения конструктивных элементов. Составляют математическую модель расчета внутренних объемов емкости, соответствующих каждой контрольной точке срабатывания ДРЖ и выполняют расчеты. Техническим результатом является повышение точности градуировки. 5 ил.

Реферат

Изобретение относится к технологии изготовления цилиндрических емкостей, подвергаемых градуировке для определения объемов в контрольных точках, расположенных на заданной высоте и может быть использовано при изготовлении крупногабаритных емкостей.

При изготовлении емкостей осуществляется их градуировка (тарировка) с целью обеспечить строго регламентированное количество жидкости содержимого емкости при заливке, а также установить зависимость объема жидкости в емкости от ее уровня, (см. Технология сборки и испытаний космических аппаратов. Под редакцией проф. И.Т. Белякова, проф. И.А. Зернова. М.: Машиностроение, 1990, с. 78-80).

Градуировку емкостей цилиндрической формы осуществляют в вертикальном положении на специальных стендах с применением технологической жидкости. Количество жидкости, заливаемой в емкость при градуировке, определяют весовым способом, к объему переходят через величину плотности жидкости.

Однако с увеличением габаритов цилиндрических емкостей существенно увеличиваются затраты на изготовление и монтаж крупногабаритных градуировочных стендов, строительство высотных производственным зданий и сооружений, приобретение оборудования и емкостей для подготовки, хранения, слива и утилизации технологической жидкости.

После градуировки емкостей технологическая жидкость сливается. При этом возникают трудности по удалению остатков жидкости из тупиковых и труднодоступных зон.

В качестве прототипа к заявленному способу градуировки емкости для определения объемов, соответствующих положению контрольных точек срабатывания датчика расходования жидкости (ДРЖ) по ее высоте принят способ, при котором определение части объема емкости, соответствующей плоскости зеркала жидкости в точке срабатывания сигнализатора, осуществляется путем суммирования элементарных объемов, измеренных по внешнему контуру сечений перпендикулярных оси емкости (см. патент RU 2498233).

Однако, технология измерения элементарных объемов в крупногабаритных емкостях на внешней поверхности которых путем фрезерования выполнен вафельный фон, содержащий продольные и кольцевые ребра, существенно усложняется и приводит к увеличению трудоемкости измерений, а также к усложнению технологического оборудования. Кроме того, вследствие производственных погрешностей изготовления и разнотолщинности стенок емкости, действительный контур внутреннего поперечного сечения ее будет отличаться от вычисленного по результатам измерений наружной поверхности и точность вычисления элементарных объемов емкости снизится.

Технической задачей изобретения является создание способа градуировки цилиндрической емкости для определения объемов, соответствующих положению контрольных точек ДРЖ по высоте, обеспечивающего повышение точности градуировки и без применения технологической жидкости, а также крупногабаритных специальных технологических стендов.

Поставленная техническая задача решается тем, что согласно изобретению первоначально осуществляют раздельное определение объемов в днищах и цилиндрических оболочках, причем цилиндрическую оболочку путем дискретного нанесения реперных знаков на наружную поверхность по ее высоте разделяют на элементарные цилиндрические объемы, в поперечном сечении, проходящем между реперными знаками каждого элементарного объема, в полярной системе координат осуществляют непрерывное измерение в окружном направлении внутренней поверхности элементарных объемов, по результатам измерений определяют отклонение внутренней поверхности от теоретического контура и последующим интегрированием определяют форму и действительную площадь поперечного сечения, а после умножения ее на расстояние между реперными знаками определяют значение элементарного объема, суммированием элементарных объемов вычисляют полный объем каждой цилиндрической оболочки, предназначенной для изготовления цельной емкости, в базовой системе координат, на технологической карте, воспроизводят схему размещения цилиндрических оболочек и заранее отградуированных днищ с расположением реперных знаков в одной плоскости, проходящей через образующую емкости, в этой же плоскости воспроизводят схему расположения контрольных точек срабатывания ДРЖ, на эту же карту наносят схему размещения конструктивных элементов устанавливаемых внутрь емкости, которые приводят к уменьшению внутреннего объема, определяют значения их объемов до соответствующих контрольных точек, измеряют фактические размеры между крайними реперными знаками смежных оболочек и днищ, соединенных кольцевыми сварными швами, наносят их на технологическую карту, вычисляют изменение линейных размеров между реперными знаками смежных оболочек и днищ, по результатам измерений уточняют изменение внутренних объемов цилиндрических оболочек и днищ, вызванных подрезкой торцов при сборке емкости и поперечной усадкой сварных швов, составляют математическую модель расчета полного объема емкости и внутренних объемов емкости, соответствующих каждой контрольной точке срабатывания ДРЖ и выполняют расчеты.

Конкретный вариант реализации способа градуировки.

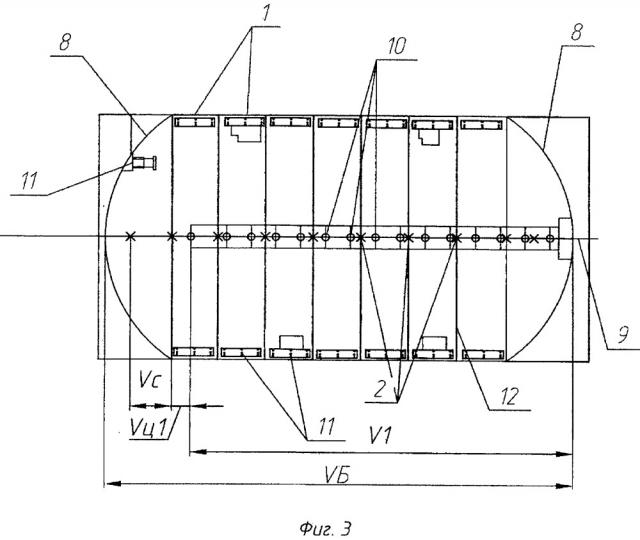

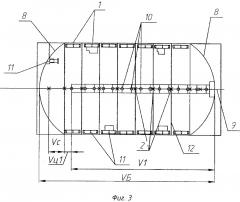

Цилиндрическую оболочку 1 (см. фиг. 1) путем дискретного нанесения реперных знаков 2 на наружную поверхность по высоте разделяют на элементарные цилиндрические объемы 3 и устанавливают вертикально на измерительный стенд 4 (см. фиг. 2), оснащенный поворотным столом 5, измерительной системой 6 с щупом 7 и обеспечивающей непрерывное измерение внутренней поверхности в поперечных сечениях, заданных по высоте. По результатам измерений определяют отклонение внутренней поверхности от теоретического контура и последующим интегрированием определяют форму и действительную площадь поперечного сечения, и путем ее умножения на расстояние между реперными знаками определяют значение элементарного объема. Суммированием элементарных объемов вычисляют полный объем каждой цилиндрической оболочки, предназначенной для изготовления цельной емкости.

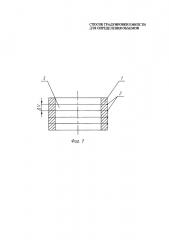

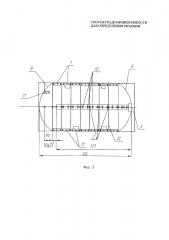

В базовой системе координат емкости на технологической карте (см. фиг. 3) воспроизводят схему размещения цилиндрических оболочек 1 и отградуированных днищ 8 с расположением реперных знаков 2 в одной плоскости 9, проходящей через образующую емкости. В этой же плоскости воспроизводят схему расположения контрольных точек 10 срабатывания ДРЖ. На эту же карту наносят схему размещения конструктивных элементов 11, устанавливаемых внутрь емкостей уменьшающих внутренней объем, определяют значения их объемов до соответствующих контрольных точек. Измеряют фактические размеры между реперными знаками смежных оболочек и днищ, соединенных кольцевыми сварными швами 12.

Вычисляют изменение линейных размеров между реперными знаками смежных оболочек и днищ по формуле

где L1 - расчетный размер между реперными знаками до сборки и сварки баков (см. фиг. 4);

L2 - размер между реперными знаками после сборки и сварки баков (см. фиг. 5).

По результатам измерений уточняют изменение внутренних объемов цилиндрических оболочек и днищ, вызванных подрезкой торцов при сборке емкости и поперечной усадки сварных швов.

Составляют математическую модель расчетов полного объема емкости и внутренних объемов емкости, соответствующих каждой контрольной точке срабатывания ДРЖ и выполняют расчеты.

Полный объем емкости VП вычисляют по формуле

где - суммарный объем цилиндрических оболочек;

- суммарный объем днищ;

- суммарный незаполненный объем, вызванный размещением конструктивных элементов, устанавливаемых внутрь бака;

- суммарный утерянный объем, вызванный подрезкой торцев и поперечной усадкой сварных швов.

Расчет объема соответствующего первой точке срабатывания ДРЖ вычисляют по формуле:

,

где VП - полный объем емкости, определяется расчетом;

VС - заполняемый объем верхнего днища;

VЦ1 - объем цилиндрической части емкости до первой точке срабатывания ДРЖ;

VН1 - не заполняемые объемы конструктивных элементов, размещенных в цилиндрической части емкости до первой контрольной точки срабатывания ДРЖ;.

VY1 - утерянные объемы, вызванные подрезкой торцев при сборке емкости и поперечной усадки кольцевых швов расположенных до первой контрольной точки срабатывания ДРЖ.

Расчет объемов, соответствующих следующим точкам срабатывания ДРЖ вычисляют по формуле:

,

где Vi-1 - объем емкости, соответствующий предыдущей контрольной точке срабатывания ДРЖ;

VЦi - объем цилиндрической части емкости между i-той и предыдущей точками срабатывания ДРЖ;

VНi - не заполняемые объемы конструктивных элементов, размещенных между i-той и предыдущей точками срабатывания ДРЖ;

VYi - утерянные объемы, вызванные подрезкой торцев размещенных между i-той и предыдущей точками срабатывания ДРЖ.

При расчете объемов, соответствующих последней точке срабатывания ДРЖ из формы вычитают дополнительный объем, размещенный в днище.

Предложенный способ градуировки цилиндрических емкостей для определения объемов, соответствующих положению контрольных точек срабатывания ДРЖ по высоте позволяет решить поставленную в заявке техническую задачу, так как обеспечивает градуировку емкостей путем выполнения заявленной последовательности операций по градуировке крупногабаритных цилиндрических емкостей.

Данное техническое решение позволяет исключить применение технологической жидкости и крупногабаритных градуировочных стендов и относится к области прорывных технологий в производстве крупногабаритных цилиндрических емкостей.

Предложенный способ может быть применен в отраслях машиностроения, изготавливающих цилиндрические емкости.

Способ градуировки цилиндрической емкости для определения объемов, соответствующих положению контрольных точек датчика расходования жидкости по их высоте, заключающийся в суммировании элементарных объемов, измеренных в сечениях, перпендикулярных оси емкости, отличающийся тем, что согласно изобретению осуществляют раздельное определение объемов в днищах и цилиндрических оболочках, причем цилиндрическую оболочку путем дискретного нанесения реперных знаков на наружную поверхность по ее высоте разделяют на элементарные цилиндрические объемы в поперечном сечении, проходящем между реперными точками каждого элементарного объема, в полярной системе координат осуществляют непрерывное измерение в окружном направлении внутренней поверхности элементарных объемов, по результатам измерений определяют отклонение внутренней поверхности от теоретического контура и последующим интегрированием определяют форму и действительную площадь поперечного сечения, и путем умножения ее на расстояние между реперными знаками определяют значение элементарного объема, суммированием элементарных объемов вычисляют полный объем каждой цилиндрической оболочки, предназначенной для изготовления емкости, в базовой системе координат на технологической карте воспроизводят схему размещения цилиндрических оболочек и заранее отградуированных днищ с расположением реперных знаков в одной плоскости, проходящей через образующую емкости, в этой же плоскости воспроизводят схему расположения контрольных точек срабатывания датчика расходования жидкости, на эту же карту наносят схему размещения конструктивных элементов, устанавливаемых внутрь емкости, которые приводят к уменьшению внутреннего объема, определяют значения их объемов до соответствующих контрольных точек, измеряют фактические размеры между крайними реперными знаками смежных оболочек и днищ, соединенных кольцевыми сварными швами, вычисляют изменение линейных размеров между реперными знаками смежных оболочек и днищ, наносят их на технологическую карту, по результатам измерений уточняют изменения внутренних объемов цилиндрических оболочек и днищ, вызванных подрезкой торцов при сборке емкости и поперечной усадкой сварных швов, составляют математическую модель расчета внутренних объемов емкости, соответствующих каждой контрольной точке срабатывания датчика расходования жидкости, и выполняют расчеты.