Пропилен-этиленовые статистические сополимеры и способ их получения

Иллюстрации

Показать всеИзобретение относится к сополимеру пропилена и этилена, способу его получения и изделию, изготовленному из указанного сополимера и предназначенному для упаковки. Сополимер пропилена и этилена содержит этилена в интервале от 0,1 до 5 мас.%. При этом сополимер пропилена и этилена характеризуется молекулярно-весовым распределением Mw/Mn, превышающим 3, скоростью течения расплава (MFR 230°C 2,16 кг), относительно сополимеров реакторной чистоты, от 0,2 до 45 г / 10' и отсутствием 2,1 пропиленовых вставок. Сополимеры пропилена и этилена по изобретению имеют более низкую температуру плавления по сравнению с гомополимерами пропилена, а также более высокую прозрачность. Данные свойства делают указанные сополимеры особенно полезными при получении пленок или изделий, для которых требуется меньшая мутность, стойкость к ударным нагрузкам и низкие температуры начала сваривания (S.I.T.). 3 н. и 9 з.п. ф-лы, 3 табл., 11 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к пропилен-этиленовым сополимерам, которые характеризуются меньшим количеством растворимого в ксилоле вещества и более низкой температурой плавления. Более того, настоящее изобретение относится к способу получения указанных сополимеров пропилена с этиленом и необязательно дополнительных α-олефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Пропиленовые сополимеры, содержащие от 0,1 до 10 вес. % этилена и/или другого альфа-олефина, где сомономер статистически распределяется в цепи полипропилена, известны как статистические сополимеры пропилена. По сравнению с гомополимерами пропилена, указанные сополимеры имеют молекулярную структуру, меняющуюся в присутствии сомономера, что приводит к более низкой степени кристаллизации. В результате, статистические сополимеры имеют более низкую температуру плавления по сравнению с гомополимерами пропилена, а также более низкую температуру сваривания и модуль упругости.

Снижение общей степени кристалличности полимера ведет к более однородной структуре, в которой изменение коэффициента преломления на различных полимерных участках сведено к минимуму. По этой причине прозрачность изделий, полученных из статистических сополимеров, увеличивается по сравнению с изделиями из числа соответствующих гомополимеров пропилена.

Данные свойства делают указанные сополимеры особенно полезными при получении пленок или изделий, для которых требуется меньшая мутность, стойкость к ударным нагрузкам и низкие температуры начала сваривания (S.I.T.).

В качестве побочного эффекта, введение сомономера в цепочку полипропилена, приводит к значительному увеличению доли полимера, которая растворима в ксилоле при 25°С, причем указанный растворимый полимер в основном состоит из цепочек с низким молекулярным весом, с процентным содержанием сомономера выше среднего содержания сомономера, рассчитанного исходя из общего содержания полимера. Концентрация растворимой фракции обычно возрастает при увеличении среднего содержания сомономера в сополимере и, при выходе за определенные пределы, заранее исключает использование сополимеров в определенных сферах, например при производстве пленок для упаковки продуктов, если не будут предприняты меры по осуществлению тяжелой стадии ликвидации растворимой фракции. Присутствие соответствующих концентраций указанных фракций уменьшает текучесть полимерных частиц, в результате чего такие операции, как выгрузка и перенос полимера затрудняются и создаются проблемы с эксплуатацией установки полимеризации. Кроме того, присутствие указанных растворимых фракций в значительных концентрациях приводит, с течением времени, к ухудшению оптических свойств из-за переноса этих фракций на поверхность (помутнение).

В этом случае необходимо использовать катализатор, позволяющий получать низкие уровни растворимых фракций, который, в то же время, способен удовлетворительно распределять сомономер в цепочке полипропилена, с тем, чтобы получить требуемый эффект при минимально возможном содержании сомономера. Кроме того, указанный катализатор должен обладать активностью, позволяющей получать сополимер с очень низкими уровнями остаточного катализатора (Ti <15 ч/млн.), делая ненужной дополнительную стадию удаления.

В отрасли техники, к которой относится данное изобретение, очень хорошо известно, что статистические сополимеры пропилена с улучшенным распределением сомономера получают за счет использования катализаторов с единым центром полимеризации на металле, например, описанные в патентах ЕР-А-318 049 и WO 03/040201. Данные катализаторы способны создавать, при высоким выходе, статистические сополимеры пропилена с низким содержанием растворимых веществ в ксилоле, очень низкой температурой плавления и улучшенными оптическими свойствами. Тем не менее, сополимеры, полученные на катализаторах с единым центром полимеризации на металле, имеют, как правило, очень узкое молекулярно-весовое распределение, что затрудняет их получение при использовании стандартных методов и технологических устройств, которые предназначены для получения полимеров, обладающих гораздо более широким молекулярно-весовым распределением, например, получаемых на гетерогенных катализаторах ZN. Кроме того, молекулярный вес указанных сополимеров, как правило, низок (выражается высокими значениями индекса текучести расплава) и не пригоден для некоторых применений.

С другой стороны, гетерогенные катализаторы Z/N на основе титана, как правило, не обладают хорошей способностью статистически распределять сомономер в цепях и, следовательно, дают невысокое качество статистических сополимеров, поскольку использование необходимой концентрации сомономера для снижения температуры плавления до расчетного уровня нежелательным образом повышает растворимую в ксилоле фракцию.

Некоторые усовершенствования описывались, например, в патенте US 6365685, в котором статистические сополимеры пропилена получали с использованием катализатора на основе фталатов в сочетании с определенными объемами 1,3-диэфиров в качестве внешних доноров. Статистические сополимеры пропилена, описанные в нем, обладают улучшенными свойствами по сравнению с полученными на тех же самых катализаторах ZN на основе фталатов, использованных в сочетании с силанами в качестве внешнего донора. Тем не менее, свойства статистических сополимеров, по-прежнему подлежат улучшению, особенно если учесть, что содержание растворимых в ксилоле веществ, приведенное в противопоставленном патенте, определялось способом, представляющим собой растворение всего образца при точке кипения ксилола, понижение температуры раствора до 0°C, а затем повышение температуры до 25°C.

Данный способ обычно обнаруживает, меньшую концентрацию растворимой в ксилоле фракции, по сравнению с более широко используемым способом, в котором температуру раствора кипящего ксилола непосредственно доводили до 25°C, не снижая ее до 0°С. Последний способ, будучи более сложным, является наиболее подходящим для испытания характеристик в отношении содержания растворимых в ксилоле веществ.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

К удивлению нами было обнаружены сополимеры пропилена/этилена с улучшенными свойствами, полученными с помощью гетерогенных катализаторов, которые дают очень хорошее распределение сомономера, допускают использование низкой температуры начала сваривания и дают лучшую прозрачность.

Указанные сополимеры пропилена характеризуются следующими признаками:

- содержанием этилена от 0,1 до 10 вес. %;

- молекулярно-весовым распределением (МВР), выраженным как соотношение Mw/Mn, превышающим 3;

- скоростью течения расплава (MFR 230°C; 2,16 кг), относительно сополимеров реакторной чистоты, от 0,2 до 45 г / 10';

- отсутствием 2,1 пропиленовых вставок;

- таким содержанием растворимой в ксилоле фракции (XS) и содержанием этилена (С2), что точка, определенная указанными значениями, находится ниже линии, заданной уравнением:

XS= 1,0296⋅e0,435C2

где:

XS = вес. % растворимой в ксилоле фракции при 25°С, определенной способом, приведенным в разделе определения характеристик;

C2 = вес. % звеньев этилена в сополимере, определенный способом ЯМР, приведенным в разделе определения характеристик.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительным содержанием растворимой в ксилоле фракции (XS) и содержанием этилена (С2) в сополимере является такое содержание, когда точка, определенная указанными значениями находится ниже линии, заданной уравнением:

XS= 0,969⋅e0,435C2

где XS и C2 имеют то же значение, что и указанное выше.

В конкретном варианте осуществления, молекулярно-весовое распределение (МВР), выраженное соотношением Mw/Mn, превышает 3,5. В особенно предпочтительном варианте осуществления оно составляет от 3,5 до 5,5.

Содержание этилена в сополимерах предпочтительно составляет от 0,1 до 8%, более предпочтительно от 0,1 до 6%, более предпочтительно от 0,1 до 5 вес. % и особенно от 1 до 5,0 вес. %.

Концентрация остаточного катализатора Ti предпочтительно составляет менее 10 ч/млн., более предпочтительно менее 5 ч/млн. и наиболее предпочтительно менее 2 ч/млн.

Как правило, произведение констант полимеризации сомономера r1⋅r2 составляет от 1,5 до 3, предпочтительнее от 1,8 до 3.

Скорость течения расплава (MFR 230°C; 2,16 кг), относительно сополимеров реакторной чистоты (т.е. сополимеров, которые не были подвержены химическому или физическому понижению вязкости), предпочтительно составляет от 0,5 до 45 г/10', более предпочтительно от 0,2 до 25.

Кроме того, описанный здесь сополимер, характеризуется одним или несколькими дополнительными признаками, например, отсутствием 2,1 пропиленовых вставок, содержанием пропиленовых звеньев в форме изотактических триад (мм %), определенных способом С13-ЯМР, выше 98,3 % и предпочтительно выше 98,5%.

Как показано на конкретных примерах, оптические характеристики статистических сополимеров (в незакристаллизованной форме) очень хорошие, о чем свидетельствует значение показателя мутности, которое в целом ниже 40, при условии определения на образце в виде диска толщиной 1 мм. Если определение проводится на образце пленки толщиной 50 мкм, то показатель мутности находится ниже 0,30 и предпочтительно ниже 0,25.

Температура плавления зависит от содержания этилена и обычно составляет от 125°С до 150°С, предпочтительно от 130 до 148°С. ТНС (температура начала сваривания) пленки, полученной из описываемого сополимера, также зависит от содержания сомономера и составляет от 105 до 130°С, предпочтительно от 110 до 128°С и более предпочтительно от 115 до 125°С. Кроме того отмечалось, что разность между температурой плавления и ТНС для описываемых сополимеров превышает 20°С, предпочтительно превышает 21°С, что является показателем хорошей технологичности.

Сополимеры пропилена, описанные в настоящем документе, получают способом, включающим полимеризацию пропилена с этиленом, в присутствии катализатора, содержащего продукт реакции между:

твердым компонентом катализатора, содержащим Ti, Mg, Cl, и электронодонорным соединением, характеризующимся содержанием от 0,1 до 50 вес. % Bi, по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединением алкилалюминия и,

(iii) электронодонорным соединением (внешним донором).

Предпочтительное содержание Bi в компоненте катализатора составляет от 0,5 до 40 вес. %, более предпочтительно от 1 до 35 вес. %, особенно от 2 до 25 вес. %, а в отдельном варианте осуществления от 2 до 20 вес. %.

Частицы твердого компонента имеют в основном шарообразную форму, а их средний диаметр составляет от 5 до 150 мкм, предпочтительно от 20 до 100 мкм и более предпочтительно от 30 до 90 мкм. Поскольку частицы, имеют в основном шарообразную форму, то соотношение между наибольшей геометрической осью и наименьшей геометрической осью упомянутых частиц, равно или меньше 1,5 и предпочтительно меньше 1,3.

В целом, концентрация Mg составляет от 8 до 30 вес. % и более предпочтительно от 10 до 25 вес. %.

В целом, концентрация Ti составляет от 0,5 до 5 вес. % и более предпочтительно от 0,7 до 3 вес. %.

Предпочтительные внутренние электронодонорные соединения выбираются из алкильных и арильных сложных эфиров, необязательно замещенных ароматических многоосновных карбоновых кислот, например, сложных эфиров бензойной и фталевой кислот. Конкретными примерами таких сложных эфиров являются н-бутилфталат, диизобутилфталат, ди-н-октилфталат, этилбензоат и п-этоксиэтилбензоат.

Молярное соотношение Mg/Ti предпочтительно равно или превышает 13, предпочтительно составляет от 14 до 40 и более предпочтительно от 15 до 40. Соответственно, молярное соотношение Mg/донор предпочтительно превышает 16, более предпочтительно превышает 17 и, как правило, составляет от 18 до 50.

Атомы Bi предпочтительно получают из одного или нескольких соединений Bi, не имеющих Bi-углеродных связей. В частности, соединения Bi выбираются из галогенидов Bi, карбонатов Bi, ацетатов Bi, нитратов Bi, оксидов Bi, сульфатов Bi, сульфидов Bi. Предпочтительными соединениями Bi являются соединения с валентностью 3+. Среди галогенидов Bi предпочтительными являются трихлорид Bi и трибромид Bi. Наиболее предпочтительным соединением Bi является BiCl3.

Получение твердого компонента катализатора может осуществляться несколькими способами.

В соответствии с одним способом, твердый компонент катализатора получают реакцией титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, у представляет собой число между 1 и q, предпочтительно TiCl4, с хлоридом магния, полученным из аддукта формулы MgCl2⋅pROH, где р представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, содержащий 1-18 атомов углерода. Аддукты сферической формы получают путем смешивания спирта и хлорида магния в режиме перемешивания при температуре плавления аддукта (100-130°C). Затем аддукт смешивают с инертным углеводородом, который не смешивается с аддуктом и образует эмульсию, которую быстро охлаждают, получая в результате затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных данным способом, описаны в патенте США 4,399,054 и патенте США 4,469,648. Полученный таким образом аддукт непосредственно реагирует с соединением титана или может предварительно подвергаться контролируемой термической обработке для удаления спирта (80-130°C) с получением аддукта, в котором число молей спирта обычно ниже 3, предпочтительно от 0,1 до 2,5. Реакция с соединением Ti осуществляется за счет суспендирования аддукта (без спирта или со спиртом) в холодном TiCl4 (обычно 0°C). Смесь нагревают до 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка TiCl4 может проводиться один или несколько раз. Электронодонорное соединение добавляют в требуемых соотношениях в процессе обработки TiCl4.

Существуют несколько способов добавления одного или нескольких соединений Bi в процесс получения катализатора. В соответствии с предпочтительным вариантом осуществления, соединение (я) Bi включают непосредственно в аддукт MgCl2⋅pROH во время его получения. В частности, соединение Bi может добавляться на начальной стадии получения аддукта путем смешивания его с MgCl2 и спиртом. В качестве альтернативы, оно может добавляться к расплавленному аддукту перед стадией эмульгирования. Концентрация введенного Bi составляет от 0,1 до 1 моль на моль Mg в аддукте. Предпочтительным соединением (и) Bi, которое может включаться непосредственно в аддукт MgCl2⋅pROH, является галогенид Bi, в частности BiCl3.

Соединение алкилалюминия (ii) предпочтительно выбирают из соединений триалкилалюминия, например, триэтилалюминия, триизобутилалюминия, три-н-бутилалюминия, три-н-гексилалюминия, три-н-октилалюминия. Кроме того, можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, возможно в смеси с указанными выше триалкилалюминиями. Соотношение Al/Ti превышает 1 и обычно составляет от 50 до 2000.

Одним предпочтительным классом внешних доноров, пригодных для получения сополимеров в соответствии с настоящим изобретением, являются соединения кремния формулы (R6)a(R7)bSi(OR8)c, в которой: а равно 1, b равно 1, с равно 2, по меньшей мере, одно из R6 и R7 выбирается из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащих гетероатомы, а R8 представляет собой C1-C10 алкильную группу, в частности метил. Особенно предпочтительными соединениями кремния являются дициклопентилдиметоксисилан (D донор) и метилциклогексилдиметоксисилан (С донор), причем последний особенно пригоден в сочетании со способом газофазной полимеризации.

Внешнее электронодонорное соединение (iii) используется в такой концентрации, чтобы получить молярное соотношение, между алюминийорганическим соединением и указанным электронодонорным соединением (iii), составляющее от 0,1 до 500, предпочтительно от 1 до 300 и более предпочтительно от 3 до 100.

Процесс полимеризации может проводиться в соответствии с известными способами, например, как суспензионная полимеризация, использующая в качестве разбавителя инертный углеводородный растворитель, или как объемная полимеризация, использующая жидкий мономер (например, пропилен) в качестве реакционной среды. Кроме того, процесс полимеризации можно проводить в газофазном реакторе с одним или несколькими псевдоожиженными слоями катализатора или в реакторе с механическим перемешиванием.

Полимеризацию проводят при температуре от 20 до 120°С, предпочтительно от 40 до 90°С и более предпочтительно от 40 до 80°C. Если полимеризацию проводят в газовой фазе, то рабочее давление, как правило, составляет от 0,5 до 10 МПа, предпочтительнее от 1 до 8 МПа. При объемной полимеризации, рабочее давление обычно составляет от 1 до 8 МПа, предпочтительнее от 1,5 до 5 МПа. Водород обычно используют в качестве регулятора молекулярной массы.

В соответствии с предпочтительным вариантом осуществления, сополимеры пропилена, согласно настоящему изобретению, получают способом газофазной полимеризации, проводимой, по меньшей мере, в двух взаимосвязанных зонах полимеризации. Указанный способ полимеризации описан в патенте WO 97/04015 и WO 00/02929.

Технологический процесс проходит в первой и во второй взаимосвязанных зонах полимеризации, в которые, в присутствии каталитической системы, подают пропилен и этилен или пропилен и альфа-олефины и из которых затем выгружают полученный полимер. Растущие полимерные частицы движутся через первую из указанных зон полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения, покидают упомянутую первую зону полимеризации и входят во вторую упомянутую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, затем покидают упомянутую вторую зону полимеризации и повторно поступают в первую упомянутую зону полимеризации, создавая циркуляцию полимера между двумя зонами полимеризации. Как правило, условия быстрого псевдоожижения в первой зоне полимеризации устанавливаются путем подачи газовой смеси мономеров ниже точки повторного введения растущего полимера в упомянутую первую зону полимеризации. Скорость транспортирующего газа в первой зоне полимеризации выше скорости переноса в рабочих условиях и, как правило, составляет от 2 до 15 м/с. Во второй зоне полимеризации, где полимер движется в уплотненной форме под действием силы тяжести, высокие значения плотности твердого вещества достигают уровня объемной плотности полимера, а положительный прирост давления, полученный по направлению потока, позволяет повторно подавать полимер в первую реакционную зону без помощи механических средств. Таким образом, создается циркуляционный "контур", определяемый балансом давлений между двумя зонами полимеризации и потерей подаваемого в систему давления. Необязательной является подача одного или нескольких инертных газов, например азота или алифатического углеводорода, в зоны полимеризации в таких количествах, чтобы сумма парциальных давлений инертных газов предпочтительно составляла от 5 до 80% суммарного давления газов. Рабочие параметры представляют собой обычные параметры процессов газофазной полимеризации олефинов, например, температуру от 50°C до 120°C. Технологический процесс проходит при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа. Предпочтительной является подача различных компонентов катализатора в первую зону полимеризации, причем в любую точку указанной первой зоны полимеризации. Тем не менее, они также могут подаваться в любую точку второй зоны полимеризации. Для регулирования молекулярной массы растущего полимера используются регуляторы молекулярной массы, известные в отрасли техники, к которой относится данное изобретение, в частности, водород.

Сополимер пропилена, используемый для получения пленок, согласно настоящему изобретению, может дополнительно содержать присадки, обычно используемые в области производства полиолефинов, например антиоксиданты, светостабилизаторы, зародышеобразующие присадки, антациды, красители и наполнители.

Как упоминалось выше, пропилен-этиленовые статистические сополимеры, согласно настоящему изобретению, характеризуются меньшей концентрацией растворимого в ксилоле вещества по сравнению с пропилен-этиленовыми статистическими сополимерами, имеющими то же содержание этилена, но полученные на катализаторе, не содержащем Bi. Они также характеризуются низкой температурой плавления и средним молекулярно-весовым распределением, что является показателем хорошей технологичности. Как уже упоминалось, статистические сополимеры пропилена с описанными выше характеристиками, хорошо подходят для получения пленок с низкой температурой сваривания и высокой прозрачностью, особенно пригодных для упаковки.

Следующие примеры приведены для иллюстрации изобретения без ограничения его объема.

ПРИМЕРЫ

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Определение содержания Mg, Ti

Определение содержания Mg и Ti в твердом компоненте катализатора, выполнялось способом эмиссионной спектроскопии с индуктивно-связанной плазмой на спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем взвешивания на аналитических весах в платиновом тигле: 0,1÷0,3 г катализатора и 2 грамма смеси метабората /тетрабората лития в соотношении 1/1. После добавления нескольких капель раствора KI, тигель вставляли в специальный аппарат "Claisse Fluxy" для полного сжигания. Остаток собирали раствором HNO3 с 5% объемной концентрацией, а затем анализировали способом ICP на следующих длинах волн: магний - 279,08 нм; титан - 368,52 нм.

Определение содержания Bi

Определение содержания Bi в твердом компоненте катализатора, выполнялось способом эмиссионной спектроскопии с индуктивно-связанной плазмой на спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем аналитического взвешивания 0,1÷0,3 г катализатора в мерной колбе емкостью 200 см3. После медленного добавления примерно 10 миллилитров раствора HNO3 с 65% объемной концентрацией и примерно 50 см3 дистиллированной воды, образец подвергали деполимеризации в течение 4÷6 часов. Затем содержание мерной колбы разбавляли деионизованной водой до отметки. Полученный раствор подвергали анализу способом ICP на следующей длине волны: висмут - 223,06 нм.

Определение содержания внутреннего донора

Определение содержания внутреннего донора в твердом каталитическом соединении осуществлялось посредством газовой хроматографии. Твердый компонент растворяли в ацетоне, добавляли внутренний стандарт и анализировали образец органической фазы в газовом хроматографе, чтобы определить концентрацию доноров в исходном каталитическом соединении.

Определение X.I.

Растворимую в ксилоле фракцию измеряли в соответствии с ISO 16152, 2005, но с некоторыми отклонениями (в скобках в соответствии с ISO 16152)

Объем раствора составлял 250 мл (200 мл).

Во время стадии осаждения при 25°С в течение 30 мин раствор, последние 10 минут, подвергают перемешиванию на магнитной мешалке (30 мин, вообще без перемешивания).

Заключительная стадия сушки осуществлялась под вакуумом при 70°C (100°C).

Содержание указанной растворимой в ксилоле фракции выражалось как процент от исходных 2,5 г, а затем по разности (дополнительно к 100) X.I. %.

Молекулярно-весовое распределение (Mw/Mn)

Молекулярные массы и молекулярно-весовое распределение измеряли при 150°C прибором Waters Alliance GPCV/2000, оснащенном четырьмя колонками со смешанным сорбентом PLgel Olexis и размерами частиц 13 мкм. Размеры колонок составляли 300×7,8 мм. В качестве подвижной фазы использовали 1,2,4-трихлорбензол (ТСВ) после перегонки в вакууме, а скорость потока поддерживали на уровне 1,0 мл/мин. Раствор образца получали путем нагревания образца с перемешиванием при 150°С в ТСВ в течение от одного до двух часов. Концентрация составляла 1 мг/мл. Для предотвращения деструкции добавляли 0,1 гр./л 2,6-ди-терт-бутил-p-крезола. В набор колонок впрыскивали 300 мкл (номинальное значение) раствора. Калибровочную кривую получали с помощью 10 стандартных образцов полистирола (набор EasiCal компании Agilent) с молекулярными массами в интервале от 580 до 7 500 000. Предполагалось, что значения K в уравнении Марка-Хоуинка составляли:

K = 1,21 × 10-4 дл/г, а = 0,706 для стандартов полистирола,

K = 1,90 × 10-4 дл/г, а = 0,725 экспериментальных образцов.

Для интерполяции экспериментальных данных и получения калибровочной кривой использовалась аппроксимация с помощью полинома третьего порядка. Сбор и обработка данных осуществлялась с помощью программного обеспечения «Waters Empowers 3 Chromatography Data Software» с опцией ГПХ.

Показатель текучести расплава (MIL)

Скорость течения расплава полимера определяли в соответствии с ИСО 1133 (230°C; 2,16 кг).

Спектры 13C ЯМР сополимеров пропилена/этилена

Спектры 13C ЯМР получали на спектрометре Bruker AV-600, снабженном криозондом, работающим на 160,91 МГц в режиме преобразования Фурье при 120°С.

Пик углерода Sββ (номенклатура в соответствии с “Monomer Sequence Distribution in Ethylene-Propylene Rubber Measured by 13C NMR. 3. Use of Reaction Probability Mode” C.Дж. Карман, Р. Харрингтон и C.E. Уилкс, Макромолекулы, 1977, 10, 536) использовался в качестве внутреннего стандарта при 29,9 ч/млн. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120°С с объемной концентрацией 8%. Каждый спектр получали импульсом 90° с 15 секундной задержкой между импульсами и РСИ с целью удаления сцепления 1H-13C. Примерно 512 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 9000 Гц.

Назначения спектров, оценка трехвалентного распределения и состав проводились в соответствии с работой (“Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethylaluminum chloride” М.Какуго, Ю. Наито, К. Мизунума и Т. Миятаке, Макромолекулы, 1982, 15, 1150) и использованием следующих уравнений:

PPP = 100 Tββ/S PPE = 100 Tβδ/S EPE = 100 Tδδ/S

PEP = 100 Sββ/S PEE= 100 Sβδ/S EEE = 100 (0.25 Sγδ+0.5 Sδδ)/S

S = Tββ + Tβδ + Tδδ + Sββ + Sβδ + 0.25 Sγδ + 0.5 Sδδ

Молярный процент содержания этилена оценивали с использованием следующего уравнения:

E% моль = 100 * [PEP+PEE+EEE]

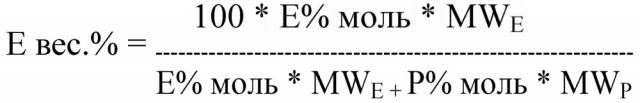

Весовой процент содержания этилена оценивали с использованием следующего уравнения:

где Р% моль представляет собой молярный процент содержания пропилена, в то время как MWE м MWP представляют собой молекулярные массы этилена и пропилена, соответственно.

Произведение констант полимеризации рассчитывали согласно работе Кармана (С.Дж. Карман, Р.А. Харрингтон и C.E. Уилкс, Макромолекулы 1977, 10, 536) как:

Регулярность чередования звеньев пропилена рассчитывалась как содержание мМ из соотношения PPP мМ Tββ (28,90-29,65 ч/млн.) к общему Tββ (29,80-28,37 ч/млн.)

Определение региоселективностей: определяли способом C13-ЯМР в соответствии с методологией, описанной Дж.С. Рандэлом в "Polymer sequence determination Carbon 13 NMR method", Академик Пресс, 1977. Содержание региоселективностей рассчитывали исходя из относительной концентрации метиленовых последовательностей Sαβ + Sββ.

Определение температура плавления способом дифференциальной сканирующей калориметрии (ДСК)

Температуры плавления полимеров измерялись способом дифференциальной сканирующей калориметрии (ДСК) на калориметре Perkin Elmer DSC-1, ранее откалиброванном по точкам плавления индия, в соответствии со стандартами ISO 11357-1, 2009 г. и 11357-3, 2011 г., со скоростью 20°C/мин. Вес образцов в каждом ДСК-тигле выдерживали с точностью 6,0 ± 0,5 мг.

Для измерения температуры плавления, взвешенный образец запечатывали в алюминиевые лотки и нагревали до 200°С со скоростью 20°С/мин. Образец выдерживали при 200°С в течение 2 минут до полного расплавления всех кристаллитов, а затем охлаждали до 5°С со скоростью 20°С/мин. После выдерживания в течение 2 мин при 5°С, образец нагревали во второй раз до 200°С со скоростью 20°С/мин. При втором нагреве пиковая температура (Tp,m) принималась за температуру плавления.

Определение показателя мутности на образце в виде диска

Мутность измеряли на концентрической пластинке (диске), изготовленный литьем под давлением, толщиной 1 мм и диаметром 50 мм, прибором для определения мутности Гарднера, модель HazeGard Plus, в соответствии со стандартом ASTM D 1003-07.

Образцы дисков получали на литьевой машины, модели BOY XS, оснащенной шнеком диаметром 16 мм. Применялись следующие условия формования:

| Температура расплава | 230°C |

| Температура формы | 40°C |

| Число оборотов шнека в минуту | 120 |

| Время впрыска | 1 сек |

| Сопротивление потока | 12 бар |

| Общее время цикла | 30 сек |

| Давление впрыска | Макс. возможное без образования всплесков (90-120 бар, в зависимости от образца) |

| Давление выдержки | На 15 бар ниже давления впрыска (т.е. 75-105 бар) |

| Время выдержки | 20 сек |

Температура начала сваривания (SIT)

Подготовка образцов пленки

Некоторые пленки толщиной 50 мкм получают экструзией каждой испытываемой композиции в одношнековом экструдере «Collin» (отношение длина / диаметр шнека равно 1:25) со скоростью вытягивания пленки 7 м/мин и температуре расплава 210-250°С. Каждую полученную пленку накладывают на пленку из гомополимера пропилена толщиной 1000 мкм, растворимая в ксилоле фракция которого, составляет 97 вес. %, а MFR условие L 2 г/10 мин. Наложенные пленки спрессовывают друг с другом прессом «Carver» при 200°С под нагрузкой 9000 кг, которую выдерживают в течение 5 минут. Полученные слоистые материалы растягивают в продольном и в поперечном направлении, то есть подвергают двухосной ориентации с коэффициентом 6 на растяжном устройстве «ТОМ Long» при 150°С, получая, таким образом, пленку толщиной 20 мкм (18 мкм гомополимера + 2 мкм испытуемого материала). Образцы размером 2×5 см вырезают из пленок.

Определение SIT.

Для каждого испытания два из указанных выше образцов накладывают друг на друга с выравниванием, причем примыкающие слои представляют собой слои конкретной испытуемой композиции. Наложенные образцы сваривают на 2 см вдоль одной из сторон сварочным аппаратом «Brugger Feinmechanik Sealer», модели HSG-ETK 745. Время сваривания составляет 5 секунд при давлении 0,1 Н/мм2. Температура сваривания увеличивается по 2°С с каждой сваркой, начиная с температуры приблизительно на 10°C меньше, чем температура плавления испытуемого состава. Сваренные образцы оставляют охлаждаться, а затем их несваренные концы крепятся к прибору «Instron», где они подвергаются испытанию на силу сцепления при скорости 50 мм/мин.

SIT представляет собой минимальную температуру начала сваривания, при которой не происходит ломки сварки при нагрузке не менее 2-х ньютонов и при указанных условиях проведения испытаний.

Определение мутности пленки

Использовались образцы пленки толщиной 50 мкм, полученные, как описано выше, для измерения SIT. Показатель мутности измеряют с использованием фотометрического устройства «Gardner», подключенного к прибору для определения мутности типа «Hazemeter UX-10» или эквивалентному прибору снабженному лампой G.E. 1209 с фильтром "C". Эталонные образцы с известной мутностью используются для калибровки прибора.

Процедура получения сферических аддуктов

Микросфероидальный аддукт MgCl2⋅pC2H5OH получали в соответствии со способом, описанном в сравнительном Примере 5 патента WO 98/44009, с той разницей, что соединение BiCl3 в виде порошка и с концентрацией, указанной в Таблице 1, добавлялось перед подачей масла.

Процедура получения твердого компонента катализатора

В круглодонную колбу емкостью 500 мл, снабженную механической мешалкой, холодильником и термометром вводили 300 мл TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C и при перемешивании в колбу последовательно добавляли диизобутилфталат и 9,0 г сферического аддукта (полученного, описанным выше способом). Концентрацию добавляемого внутреннего донора выдерживали, чтобы получить молярное соотношение Mg/донор равное 8. Температуру повышали до 100°С и поддерживали в течение 2 часов. После этого перемешивание останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном при температуре 100°C. После удаления надосадочной жидкости и для получения первоначального объема жидкости добавляли дополнительный первичный TiCl4. Затем смесь нагревали до 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание вновь прекращали и давали возможность осесть твердому осадку, а надосадочную жидкость сливали через сифон. Твердое вещество промывали безводным гексаном шесть раз с перепадом температур в 60°C и один раз при комнатной температуре. Полученное твердое вещество затем сушили в вакууме и подвергали анализу.

Примеры 1-6 сополимеризации пропилена/этилена и сравнительный Пример 1

Стальной автоклав емкостью 4-литра, снабженный мешалкой, манометром, термометром, системой подачи катализатора, линиями подачи мономера и термостатирующим кожухом, подвергался очищению потоком азота при 70°С в течение одного часа. Затем, при 30°С, в поток пропилена (0,5 бар) добавляли суспензию, содержащую 75 мл безводного гексана, 0,76 г AlEt3, 3,3 ммоль дициклопентилдиметоксисилана (С-донор) и 0,004÷0,010 г твердого компонента катализатора, которые предварительно взаимодействовали в течение 5 минут. Автоклав закрывали и последовательно добавляли 3.2 NL водорода для достижения расчетного MIL, указанного в Таблице 1. Затем, при перемешивании, добавляли 1,2 кг жидкого пропилена вместе с требуемым количеством этилена (4 г) с повышением температуры от 30 до 70°С. Температуру повышали до 70°С в течение примерно 10-15 минут и проводили полимеризацию при данной температуре в течение двух часов, добавляя при этом этилен для поддержания постоянного давления. В конце полимеризации удаляли не вступившие в реакцию мономеры. Полимер извлекли и сушили при 70°С под вакуумом в течение 3 часов. Затем полимер взвешивали и определяли характеристики. Экспериментальные данные, связанные с сополимеризацией пропилена/этилена, приведены в Таблице 1. Для всех полученных сополимеров отсутствовала региоселективность 2,1.

Сравнительный Пример 2-3

Сополимер пропилена/этилена Примера 1 и 4 патента US 6 365 685, в которых XS определялось способом, приведенном в разделе определения характеристик.

Примеры 7-8 и Сравнительный Пример 4

Осуществление предварительной полимеризации

Перед введением в реакторы полимеризации, твердый компонент катализатора, полученный описанным выше способом, вступал в реакцию с триэтилалюминием (TEAL) и метилциклогексилдиметоксисиланом (С-донор) в соотношении, указанном в Таблице 2. Затем полученную смесь подвергали предварительной полимеризации, выдерживая ее в течение приблизительно 5 минут в виде суспензии в жидком пропилене при 20°С, перед введением ее в реактор полимеризации.

Полимеризация

Сополимер получали полимеризацией пропилена и этилена в присутствии катализатора в непрерывном режиме на установке, содержащей реактор полимеризации, как описано в патенте ЕР 1 012 195. Предварительно полимеризованный катализатор подается в реактор полимеризации, который представляет собой два взаимосвязанных цилиндрических реактора: реактор восходящего потока и реактор нисходящего потока. Условия быстрого псевдоожижения в реакторе всходящего потока устанав