Бессвинцовый припой

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к бессвинцовым припоям, и может быть использовано в приборах и устройствах с паяными соединениями, которые подвергаются воздействию высоких температур. Бессвинцовый припой содержит, мас.%: Sn 76,0-99,5, Cu 0,1-2,0, Ni 0,01-0,5, Bi 0,1-5,0, Ge от 0,0001 до менее 0,01, неизбежные примеси - остальное. Обеспечивается возможность осуществлять пайку с высокой надежностью без уменьшения прочности паяного соединения, в том числе в состоянии, подвергнутом воздействию высокой температуры в течение длительного времени. 2 н. и 2 з.п. ф-лы, 9 ил., 13 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к бессвинцовому припою для низкотемпературной пайки, обладающему меньшим ухудшением с течением времени и превосходной долговременной надежностью, а также к паяному соединению, использующему этот припой.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] Для того чтобы уменьшить глобальную нагрузку на окружающую среду, в качестве соединительного материала для электронных компонентов стал широко использоваться бессвинцовый припой, и его типичными составами являются припой из сплава системы Sn-Ag-Cu или припой из сплава системы Sn-Cu-Ni.

В последнее время, в дополнение к припою из сплава системы Sn-Ag-Cu и припою из сплава системы Sn-Cu-Ni, были предложены бессвинцовый припой, в который добавлены Bi, In или Sb и т.д., а также бессвинцовый припой, такой как припой из сплава Sn-Zn, в соответствии с назначением пайки и характеристиками пайки.

[0003] В частности, раскрыт бессвинцовый припой, в который добавлены Bi, Sb или In с целью увеличения механической прочности паяных соединений или уменьшения температуры солидуса.

Например, в патентном документе 1 раскрыт бессвинцовый припой, позволяющий легко управлять температурой плавления припоя путем добавления 0,01-3 мас.% Bi к основному составу Sn-Cu-Ni.

В дополнение, в патентном документе 2 раскрыт бессвинцовый припой с улучшенной механической прочностью за счет добавления Bi к основному составу Sn-Cu-Sb в пропорции 1 мас.% или менее.

Кроме того, в патентном документе 3 раскрыт бессвинцовый припой, имеющий эффекты увеличения прочности сцепления и уменьшения температуры солидуса за счет добавления 0,001-5 мас.% Cu, Ni и Bi к Sn.

Кроме того, в патентном документе 4 заявитель раскрывает бессвинцовый припой, обладающий высокой прочностью соединения во время пайки за счет образования в паяном соединении и на его границе интерметаллического соединения с гексагональной плотноупакованной структурой за счет добавления предписанного количества Ni и Cu к эвтектическому составу Sn-Bi.

[0004] Однако методы, раскрытые в патентных документах 1-4, также имеют проблемы, которые необходимо решить. Например, состав припоя, раскрытый в патентном документе 1, требует добавления 2-5 мас.% Cu, и температура пайки превышает 400°С, что по меньшей мере на 150°С выше, чем у припоя из сплава системы Sn-Ag-Cu или припоя из сплава системы Sn-Cu-Ni, которые являются типичными составами бессвинцового припоя.

Кроме того, в составе припоя, раскрытого в патентном документе 2, к его основному составу добавлено 10 мас.% или более Sb, так что его температура солидуса составляет 230°С или выше, как описано в примере, и как в Патентном документе 1, необходимо выполнять процесс пайки при более высокой температуре по сравнению с обычным составом типичного бессвинцового припоя.

Кроме того, раскрытый в патентном документе 3 метод не относится к составу припоя, который может быть применен в различных паяных соединениях, а является составом припоя, ограниченным применением в виде сверхтонкой проволоки, и поэтому имеет проблемы с универсальностью.

Между тем, раскрытый в патентном документе 4 метод является методом, предназначенным для обеспечения прочного соединения за счет образования интерметаллического соединения с кристаллической структурой типа NiAs на границе соединения, в котором соотношение компонентов Sn и Bi составляет Sn:Bi = 76-37 ат.% : 23-63 ат.%, и этот метод направлен на околоэвтектический состав.

Кроме того, патентный документ-публикация 5 раскрывает метод, относящийся к составу припоя, который приспособлен для предотвращения возникновения оловянной чумы при чрезвычайно низкой температуре и включает сплав Sn-Cu-Ni-Bi, обладающий хорошей смачиваемостью и ударопрочностью. Для целей соответствующего изобретения состав ограничен диапазонами примешиваемого количества Cu от 0,5 до 0,8 мас.%, примешиваемого количества Ni от 0,02 до 0,04 мас.% и примешиваемого количества Bi от 0,1 мас.% до менее чем 1 мас.%.

[0005] В целом, при использовании электронного устройства паяное соединение электронного устройства находится в проводящем состоянии, и в некоторых случаях припаянная деталь может подвергаться воздействию высокой температуры.

При этом с точки зрения надежности паяного соединения становится очень важной прочность связи, когда паяное соединение подвергается воздействию высокой температуры, а также прочность связи во время пайки.

Между тем, раскрытые в патентных документах 1-5 методы не дают никакой информации относительно прочности связи, когда паяное соединение подвергается воздействию высокой температуры в течение длительного времени.

Кроме того, требуется бессвинцовый припой, обеспечивающий возможность пайки с высокой надежностью, которая достаточна для того, чтобы выдержать длительное использование электронного устройства, а также обладающий универсальностью в плане соединения пайкой.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006] Патентный документ 1: выложенная публикация заявки на патент Японии № 2001-334384

Патентный документ 2: выложенная публикация заявки на патент Японии № 2004-298931

Патентный документ 3: выложенная публикация заявки на патент Японии № 2006-255762

Патентный документ 4: выложенная публикация заявки на патент Японии № 2013-744

Патентный документ 5: Международная публикация WO 2009/131114

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0007] Задача настоящего изобретения состоит в том, чтобы предложить бессвинцовый припой и паяное соединение, способные сохранять высокую прочность соединения без уменьшения прочности связи даже в высокотемпературном состоянии после пайки, а также имеющие высокую надежность и универсальность.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0008] Авторы настоящего изобретения сосредоточились на составе бессвинцового припоя и интерметаллическом соединении и повторно провели интенсивные исследования по вышеописанной задаче. В результате они обнаружили, что путем добавления конкретного количества Bi к бессвинцовому припою с Sn-Cu-Ni в качестве основного состава уменьшение прочности связи подавляется даже тогда, когда припаянная деталь подвергается воздействию высокой температуры, и тем самым настоящее изобретение было выполнено на основе этого обнаруженного факта.

[0009] Таким образом, настоящее изобретение предлагает состав бессвинцового припоя с Sn-Cu-Ni в качестве основного состава, включающий 76,0-99,5 мас.% Sn, 0,1-2,0 мас.% Cu и 0,01-0,5 мас.% Ni, и дополнительно включающий 0,1-5,0 мас.% Bi, тем самым обеспечивая возможность пайки с высокой надежностью, которая сохраняет прочность соединения без уменьшения прочности связи паяного соединения, даже когда оно подвергается воздействию высокой температуры в течение долгого времени, а также во время связывания.

ПОЛЕЗНЫЕ ЭФФЕКТЫ

[0010] Бессвинцовый припой по настоящему изобретению обладает универсальностью, которая не ограничивается способом использования продукта припоя или его формой, и даже когда паяное соединение подвергается высокотемпературному состоянию в течение длительного времени, прочность соединения не будет уменьшаться. Следовательно, бессвинцовый припой может широко применяться к устройствам, имеющим соединяемые припоем детали, в которых протекает большой ток, к устройствам, которые подвергаются высокотемпературному состоянию, и т.п., а также к соединениям электронных устройств.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

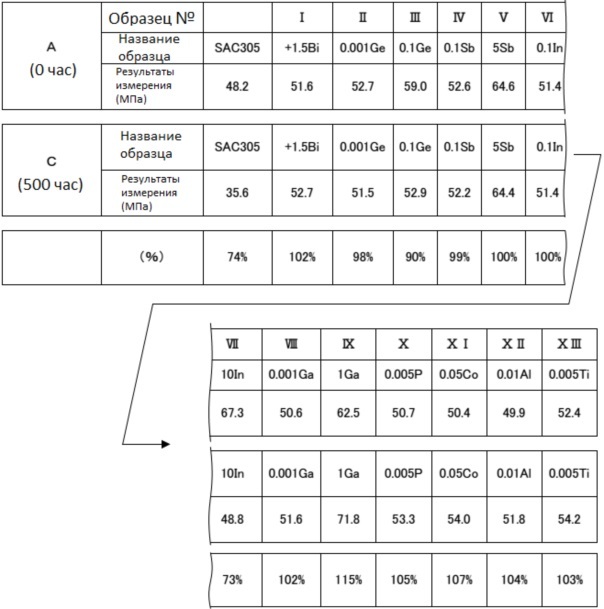

[0011] Фиг. 1 представляет собой график, иллюстрирующий результат эксперимента.

Фиг. 2 представляет собой график, суммирующий результаты измерения прочности при растяжении каждого образца с составом из Таблицы 2.

Фиг. 3 представляет собой график, суммирующий результаты измерения прочности при растяжении каждого образца с составом из Таблицы 4.

Фиг. 4 представляет собой график, суммирующий результаты измерения прочности при растяжении образцов, содержащих различные добавочные количества Cu.

Фиг. 5 представляет собой график, суммирующий результаты измерения прочности при растяжении образцов, содержащих различные добавочные количества Ni.

Фиг. 6 представляет собой график, суммирующий результаты измерения прочности при растяжении образцов, содержащих различные добавочные количества Ge.

Фиг. 7 представляет собой график, суммирующий результаты измерения прочности при растяжении образцов, содержащих различные добавочные количества In.

Фиг. 8 представляет собой график, суммирующий результаты измерения коэффициента удлинения модифицированных индием (In) образцов.

Фиг. 9 представляет собой график, суммирующий результаты измерения прочности при растяжении образцов, в которые добавлен дополнительный элемент.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0012] Далее настоящее изобретение будет описано подробно.

Традиционно прочность соединения во время пайки была важным моментом при низкотемпературной пайке электронных устройств или т.п., и поэтому был разработан и предложен припой, способный улучшить прочность соединения во время пайки.

Однако паяные соединения, используемые в электронных устройствах и т.п., могут часто подвергаться воздействию высокой температуры или находиться в таком состоянии, в котором через них протекает электрический ток, особенно во время использования электронного устройства, и в некоторых случаях увеличение температуры паяных соединений может быть ускорено внешней средой. Следовательно, для того чтобы улучшить надежность паяных соединений, необходимо подавить деградацию с течением времени таких паяных соединений, которые подвергаются воздействию высоких температур.

При этом в качестве способа оценки паяных соединений обычно используется так называемое испытание термоциклированием, при котором паяное соединение многократно переводят из высокотемпературного состояния в низкотемпературное состояние на заданное время. Однако также известно, что поскольку в этом способе паяные соединения выдерживают в высокотемпературном состоянии, а затем – в низкотемпературном состоянии в течение заданного времени, состояние паяных соединений после этого испытания отличается от их состояния после испытания на старение, при котором паяные соединения выдерживают только в высокотемпературном состоянии в течение длительного времени.

Настоящее изобретение относится к составу припоя, способному подавлять уменьшение прочности соединения у паяного соединения вследствие непрерывного нахождения паяных соединений в высокотемпературном состоянии, то есть в среде, которая является примером реальной ситуации использования электронных устройств.

[0013] В частности, настоящее изобретение относится к бессвинцовому припою, который может включать в себя 76,0-99,5 мас.% Sn, 0,1-2,0 мас.% Cu, 0,01-0,5 мас.% Ni и 0,1-5,0 мас.% Bi, и к паяному соединению, использующему этот бессвинцовый припой.

[0014] Кроме того, также возможно добавлять один или два или более элементов, выбираемых из 0,1-5,0 мас.% Sb, 0,1-10,0 мас.% In, 0,001-1,0 мас.% Ge и 0,001-1,0 мас.% Ga, к основному составу, включающему 76,0-99,5 мас.% Sn, 0,1-2,0 мас.% Cu, 0,01-0,5 мас.% Ni и 0,1-5,0 мас.% Bi.

В дополнение, к бессвинцовому припою по настоящему изобретению с Sn-Cu-Ni-Bi в качестве основного состава также может быть произвольно добавлен такой элемент, как P, Co, Al, Ti, Ag и т.д. в диапазоне, в котором получаются эффекты настоящего изобретения.

[0015] Синергетический эффект увеличения механической прочности паяных соединений ожидается при достижении эффектов настоящего изобретения за счет добавления Sb к припою с Sn-Cu-Ni-Bi в качестве его основного состава.

Кроме того, при добавлении In, даже если Cu или Sb добавляются к припою в количестве, превышающем 1 мас.%, может быть получен эффект уменьшения температуры солидуса одновременно с достижением эффектов настоящего изобретения, и может ожидаться эффект уменьшения нагрузки, прикладываемой к электронным компонентам, соединенным с электронными устройствами, сокращения трудозатрат на пайку и т.п.

Кроме того, при добавлении Ge или Ga становится возможным подавить окисление паяного соединения и улучшить смачиваемость, и может также ожидаться синергетический эффект улучшения долгосрочной надежности и характеристик пайки паяного соединения при одновременном достижении эффектов настоящего изобретения.

[0016] Далее эффекты настоящего изобретения будут описаны путем иллюстрирования экспериментальным примером.

Испытание старением, которое будет описано ниже, выполняли на бессвинцовом припое по настоящему изобретению и оценивали его свойства.

[Испытание старением]

Способ

1) Припой с показанным в Таблице 1 составом приготовили и расплавили, а затем отлили в литейную форму в виде двутавра, имеющую поперечное сечение 10 мм × 10 мм, приготовив образец для измерения.

2) Образец для измерения выдерживали при 150°С в течение 500 часов для того, чтобы выполнить обработку старением.

3) Образцы, на которых была выполнена обработка старением, и образцы, на которых не была выполнена обработка старением, растягивали до их разрыва с использованием испытательной машины AG-IS (производства компании Shimadzu Corp.) со скоростью 10 мм/мин при комнатной температуре (от 20°С до 25°С), измеряя тем самым прочность образцов при растяжении.

Результаты

Результаты измерений показаны на Фиг. 1.

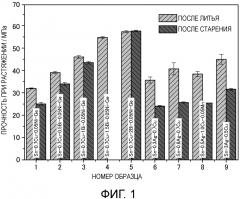

[0017] Таблица 1

| Образец № | Составы(мас.%) | Элемент (мас.%) | |||||||

| Sn | Cu | Ni | Bi | Ge | Ag | In | Mn | ||

| 1 | Sn-0,7Cu-0,05Ni-Ge | Остальное | 0,7 | 0,05 | - | 0,007 | - | - | - |

| 2 | Sn-0,7Cu-0,05Ni-0,5Bi-Ge | Остальное | 0,7 | 0,05 | 0,5 | 0,007 | - | - | - |

| 3 | Sn-0,7Cu-0,05Ni-1,0Bi-Ge | Остальное | 0,7 | 0,05 | 1,0 | 0,006 | - | - | - |

| 4 | Sn-0,7Cu-0,05Ni-1,5Bi-Ge | Остальное | 0,7 | 0,05 | 1,5 | 0,006 | - | - | - |

| 5 | Sn-0,7Cu-0,05Ni-2,0Bi-Ge | Остальное | 0,7 | 0,05 | 2,0 | 0,006 | - | - | - |

| 6 | Sn-0,7Cu-0,3Ag | Остальное | 0,7 | - | - | - | 0,3 | - | - |

| 7 | Sn-0,7Cu-0,8Ag | Остальное | 0,7 | - | - | - | 0,8 | - | - |

| 8 | Sn-1,0Cu-0,5Ag-0,05Mn | Остальное | 1,0 | - | - | - | 0,5 | - | 0,008 |

| 9 | Sn-0,5Cu-3,0Ag | Остальное | 0,5 | - | - | - | 3,0 | - | - |

[0018] График, показанный на Фиг. 1, иллюстрирует слева результаты измерения образцов, на которых обработка старением не выполнялась, а справа – соответственно результаты измерения образцов, на которых обработка старением была выполнена.

Образцы по настоящему изобретению соответствуют №№ 2-5, и можно увидеть, что прочность при растяжении образца, на котором была выполнена обработка старением, несильно уменьшается по сравнению с прочностью образца, на котором обработка старением не выполнялась.

В то же время образец № 1 и образцы №№ 6-9, которые являются сравнительными образцами, показывают заметное уменьшение прочности при растяжении образца, на котором обработка старением была выполнена, по сравнению с прочностью образца, на котором обработка старением не выполнялась.

Из этих результатов легко можно понять, что даже при том, что бессвинцовый припой с Sn-Cu-Ni-Bi в качестве основного состава по настоящему изобретению подвергался воздействию высокой температуры в 150°С в течение 500 часов, уменьшение его прочности при растяжении было подавлено по сравнению с другими составами бессвинцового припоя.

[0019] Далее будет подробно описано изменение прочности при растяжении, к которому приводит изменение добавочного количества Bi по отношению к основному составу Sn-Cu-Ni-Bi. Более подробно это будет описано на основе результатов измерения изменения прочности при растяжении образцов, в которых к такому составу добавлено от 0 мас.% до 6 мас.% Bi.

Таблица 2 показывает составы образцов, использованных в измерении прочности при растяжении.

В качестве Сравнительного примера (Образец i: название образца «SN2») использовался состав Sn-Cu-Ni, в котором не содержится добавка Bi. Кроме того, образцы, содержащие Bi, упоминаются как Образец ii «название образца: +0,1Bi*», Образец iii «название образца: +0,5Bi*», Образец iv «название образца: +1,0Bi*», Образец v «название образца: +1,5Bi*», Образец vi «название образца: +2,0Bi*», Образец vii «название образца: +3,0Bi*», Образец viii «название образца: +4,0Bi*», Образец ix «название образца: +5,0Bi*» и Образец x «название образца: +6,0Bi*». В Образцы ii-x Bi включен в количестве 0,1 мас.%, 0,5 мас.%, 1,0 мас.%, 1,5 мас.%, 2,0 мас.%, 3,0 мас.%, 4,0 мас.%, 5,0 мас.% и 6,0 мас.% соответственно.

[0020] Образцы i-x с показанными в Таблице 2 составами приготовили способом, описанным выше в абзаце [0016]. После этого на образцах выполняли обработку старением при 150°С в течение 0 час и 500 час и измеряли их прочность при растяжении.

[0021] Таблица 2

| № | Названиеобразца | Элемент (мас.%) | |||

| Sn | Cu | Ni | Bi | ||

| ОБРАЗЕЦ i | SN2 | Остальное | 0,7 | 0,05 | 0 |

| ОБРАЗЕЦ ii | +0,1Bi* | Остальное | 0,7 | 0,05 | 0,1 |

| ОБРАЗЕЦ iii | +0,5Bi* | Остальное | 0,7 | 0,05 | 0,5 |

| ОБРАЗЕЦ iv | +1,0Bi* | Остальное | 0,7 | 0,05 | 1,0 |

| ОБРАЗЕЦ v | +1,5Bi* | Остальное | 0,7 | 0,05 | 1,5 |

| ОБРАЗЕЦ vi | +2,0Bi* | Остальное | 0,7 | 0,05 | 2,0 |

| ОБРАЗЕЦ vii | +3,0Bi* | Остальное | 0,7 | 0,05 | 3,0 |

| ОБРАЗЕЦ viii | +4,0Bi* | Остальное | 0,7 | 0,05 | 4,0 |

| ОБРАЗЕЦ ix | +5,0Bi* | Остальное | 0,7 | 0,05 | 5,0 |

| ОБРАЗЕЦ x | +6,0Bi* | Остальное | 0,7 | 0,05 | 6,0 |

[0022] Таблица 3

| A(0 ЧАС) | Образец № | i | ii | iii | iv | v | vi | vii | viii | ix | x |

| Название образца | SN2 | +0,1Bi* | +0,5Bi* | +1,0Bi* | +1,5Bi* | +2,0Bi* | +3,0Bi* | +4,0Bi* | +5,0Bi* | +6,0Bi* | |

| РЕЗУЛЬТАТ ИЗМЕРЕНИЯ (МПа) | 32,0 | 33,0 | 40,0 | 47,0 | 51,5 | 58,9 | 68,0 | 78,1 | 81,5 | 87,0 | |

| C(500 ЧАС) | Образец № | i | ii | iii | iv | v | vi | vii | viii | ix | x |

| Название образца | SN2 | +0,1Bi* | +0,5Bi* | +1,0Bi* | +1,5Bi* | +2,0Bi* | +3,0Bi* | +4,0Bi* | +5,0Bi* | +6,0Bi* | |

| РЕЗУЛЬТАТ ИЗМЕРЕНИЯ (МПа) | 27,2 | 30,2 | 36,7 | 46,2 | 52,6 | 60,0 | 69,1 | 74,9 | 71,8 | 62,5 | |

| КОЭФФИЦИЕНТ ИЗМЕНЕНИЯ ПРОЧНОСТИ (C/A) | (%) | 85,0% | 91,5% | 91,8% | 98,3% | 102,1% | 101,9% | 101,6% | 95,9% | 88,1% | 71,8% |

[0023] Таблица 3 показывает результаты измерений Образцов i-x. Часть «A» Таблицы 3 показывает результаты измерения прочности при растяжении после старения в течение 0 час, а часть «C» Таблицы 3 показывает результаты измерения прочности при растяжении после старения в течение 500 час, и коэффициент изменения прочности является результатом, полученным путем измерения изменения прочности при растяжении после старения в течение 500 час, если брать результат «A» (0 час) за 100%. Кроме того, Фиг. 2 представляет собой график, суммирующий результаты измерения прочности при растяжении Образцов i-x.

[0024] На этом графике видно, что для обеих продолжительностей обработки старением - 0 час и 500 час - прочность при растяжении Образцов ii-x, в которые добавлен Bi, является более высокой, чем прочность при растяжении Образца i, в который не добавлен Bi.

Кроме того, в случае обработки старением в течение 500 час Образцы ii-x, в которых добавочное количество Bi составляет 0,1 мас.% или больше, показывают более высокую прочность при растяжении, чем Образец i, в который не добавлен Bi. В дополнение к этому, Образцы iv-vii, в которых добавочное количество Bi составляет от 1,0 мас.% до 3,0 мас.%, показывают коэффициент изменения прочности 98% или выше. Следует отметить, что коэффициент изменения прочности при растяжении после старения в течение 500 час является весьма низким, и в частности прочность при растяжении после старения в течение 500 час образцов v-vii даже повышается по сравнению с тем случаем, в котором обработка старением не выполняется.

В то же время Образец x, в котором добавочное количество Bi составляет 6 мас.%, показывает коэффициент изменения прочности при растяжении 71,8%, что меньше, чем 85,2% у Образца i, в котором Bi не добавлен, и таким образом можно сказать, что 6 мас.% не является предпочтительным добавляемым количеством.

[0025] Далее будет подробно описано изменение прочности при растяжении, вызываемое изменением добавочного количества Bi, в случае добавления Ge к основному составу Sn-Cu-Ni-Bi. Более конкретно, измеряли изменение прочности при растяжении образцов, в которых Bi добавляется к такому составу в количестве от 0 до 6 мас.%.

[0026] Таблица 4 показывает составы образцов, использованных при измерении прочности при растяжении. Как проиллюстрировано на Фиг. 3, Bi не входил в состав Образца 1 «SAC305» и Образца 2 «SN1». А в Образце 3 «+0,1Bi», Образце 4 «+0,5Bi», Образце 5 «+1,0Bi», Образце 6 «+1,5Bi», Образце 7 «+2,0Bi», Образце 8 «+3,0Bi», Образце 9 «+4,0Bi», Образце 10 «+5,0Bi» и Образце 11 «+6,0Bi» Bi содержался в количестве 0,1 мас.%, 0,5 мас.%, 1 мас.%, 1,5 мас.%, 2 мас.%, 3 мас.%, 4 мас.%, 5 мас.% и 6 мас.% соответственно.

[0027] Кроме того, во всех образцах, за исключением Образца 1 «SAC305», содержалось 0,7 мас.% Cu, 0,05 мас.% Ni и 0,006 мас.% Ge, а остаток – Sn. В дополнение к этому, в Образце 1 «SAC305» содержалось 3 мас.% Ag и 0,5 мас.% Cu, а остаток – Sn.

[0028] В дальнейшем для удобства объяснения Образец 1 «SAC305», Образец 2 «SN1», Образец 3 «+10,1Bi», Образец 4 «+0,5Bi», Образец 5 «+1,0Bi», Образец 6 «+1,5Bi», Образец 7 «+2,0Bi», Образец 8 «+3,0Bi», Образец 9 «+4,0Bi», Образец 10 «+5,0Bi» и Образец 11 «+6,0Bi» будут упоминаться как «Образец 1», «Образец 2», «Образец 3», «Образец 4», «Образец 5», «Образец 6», «Образец 7», «Образец 8», «Образец 9», «Образец 10» и «Образец 11» соответственно.

[0029] Таблица 4

| № | Названиеобразца | Элемент (мас.%) | |||||

| Sn | Ag | Cu | Ni | Ge | Bi | ||

| ОБРАЗЕЦ 1 | SNC305 | Остальное | 3 | 0,5 | 0 | 0 | 0 |

| ОБРАЗЕЦ 2 | SN1 | Остальное | 0 | 0,7 | 0,05 | 0,006 | 0 |

| ОБРАЗЕЦ 3 | +0,1Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 0,1 |

| ОБРАЗЕЦ 4 | +0,5Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 0,5 |

| ОБРАЗЕЦ 5 | +1,0Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 1 |

| ОБРАЗЕЦ 6 | +1,5Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 1,5 |

| ОБРАЗЕЦ 7 | +2,0Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 2 |

| ОБРАЗЕЦ 8 | +3,0Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 3 |

| ОБРАЗЕЦ 9 | +4,0Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 4 |

| ОБРАЗЕЦ 10 | +5,0Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 5 |

| ОБРАЗЕЦ 11 | +6,0Bi | Остальное | 0 | 0,7 | 0,05 | 0,006 | 6 |

[0030] Образцы 1-11 с показанными в Таблице 4 составами приготовили вышеописанным способом. Обработку старением выполняли на приготовленных Образцах 1-11 в течение 0 час и 500 час при 150°С и измеряли их прочность при растяжении вышеописанным способом.

[0031] Таблица 5

| A(0 ЧАС) | Образец № | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Название образца | SNC305 | SN1 | +0,1Bi | +0,5Bi | +1,0Bi | +1,5Bi | +2,0Bi | +3,0Bi | +4,0Bi | +5,0Bi | +6,0Bi | |

| РЕЗУЛЬТАТ ИЗМЕРЕНИЯ (МПа) | 48,2 | 32,5 | 32,8 | 39,9 | 46,5 | 51,6 | 58,7 | 68,2 | 78,3 | 81,6 | 86,1 | |

| C(500 ЧАС) | Образец № | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Название образца | SNC305 | SN1 | +0,1Bi | +0,5Bi | +1,0Bi | +1,5Bi | +2,0Bi | +3,0Bi | +4,0Bi | +5,0Bi | +6,0Bi | |

| РЕЗУЛЬТАТ ИЗМЕРЕНИЯ (МПа) | 35,6 | 27,7 | 30 | 36,5 | 45,6 | 52,7 | 59,1 | 70,2 | 75,1 | 71,9 | 61,8 | |

| КОЭФФИЦИЕНТ ИЗМЕНЕНИЯ ПРОЧНОСТИ (C/A) | (%) | 73,9% | 85,2% | 91,5% | 91,6% | 98,2% | 102,2% | 100,7% | 102,9% | 95,9% | 88,1% | 71,8% |

[0032] Таблица 5 показывает результаты измерений Образцов 1-11. Часть «А» Таблицы 5 показывает результаты измерения прочности при растяжении после старения в течение 0 час, а часть «C» Таблицы 5 показывает результаты измерения прочности при растяжении после старения в течение 500 час, и коэффициент изменения прочности является результатом, полученным путем измерения изменения прочности при растяжении после старения в течение 500 час, если брать результат «A» (0 час) за 100%. Кроме того, Фиг. 3 представляет собой график, суммирующий результаты измерения прочности при растяжении Образцов 1-11.

[0033] На этом графике видно, что для обеих продолжительностей обработки старением - 0 час и 500 час - прочность при растяжении Образцов 3-11, в которые добавлен Bi, является более высокой, чем прочность при растяжении Образца 2, который не добавлен Bi.

Кроме того, в случае обработки старением в течение 500 час Образцы 4-11, в которых добавочное количество Bi составляет 0,5 мас.% или больше, показывают более высокую прочность при растяжении, чем Образец 1, в который не добавлен Bi, но добавлено Ag. В дополнение к этому, можно заметить, что Образцы 5-8, в которых добавочное количество Bi составляет от 1,0 мас.% до 3,0 мас.%, показывают коэффициент изменения прочности 98% или выше, что является очень малым коэффициентом изменения прочности при растяжении после старения в течение 500 час.

Соответственно, поскольку в случае Образцов 4-11 Ag не используется, возможно достигнуть уменьшения стоимости при наличии эффекта улучшения прочности при растяжении.

[0034] Кроме того, можно заметить, что в случае Образцов 3-9, то есть по мере того, как добавочное количество Bi увеличивается с 0,1 мас.% до 4 мас.%, прочность при растяжении увеличивается. В дополнение к этому, в таком диапазоне добавочного количества Bi нет никаких значительных различий между прочностью при растяжении в том случае, когда обработка старением не выполнялась, и прочностью при растяжении в том случае, когда обработка старением выполнялась в течение 500 час.

[0035] В то же время в случае Образцов 10 и 11, в которых добавочное количество Bi составляет 5 мас.% или больше, по мере увеличения добавочного количества Bi увеличивается прочность при растяжении в том случае, когда обработка старением не выполнялась, но коэффициент изменения прочности имел тенденцию к уменьшению, в частности в случае 6 мас.% коэффициент изменения прочности при растяжении составляет 71,8%, что ниже, чем 85,2% в том случае, когда Bi не добавляется (Образец 2), и поэтому можно сказать, что 6 мас.% не является предпочтительным добавляемым количеством.

[0036] Как можно понять из вышеприведенных результатов измерения, когда бессвинцовый припой, состоящий из Sn, Cu, Ni, Bi и Ge, подвергается воздействию тяжелой среды эксплуатации, то есть высокой температуры 150°С в течение длительного времени, предпочтительно, чтобы добавочное количество Bi составляло от 0,5 до 4,0 мас.%, а более предпочтительно, от 1,0 до 3,0 мас.%. В таком диапазоне добавочного количества Bi, как описано выше, даже в том случае, когда обработка старением выполняется в течение 500 час, может быть получена высокая прочность при растяжении. Кроме того, нет никаких значительных различий между прочностью при растяжении в том случае, когда обработка старением не выполняется, и прочностью при растяжении в том случае, когда обработка старением выполняется в течение 500 час, то есть может быть получена стабильная прочность при растяжении.

[0037] Кроме того, в случае Образца 10, в котором добавочное количество Bi составляет 5 мас.%, прочность при растяжении после обработки старением была более низкой, чем прочность при растяжении в том случае, когда обработка старением не выполнялась, как описано выше. Однако, поскольку прочность при растяжении Образцов 1 и 2, в которых Bi не добавлен, является более низкой, чем прочность при растяжении Образца 10 после выполнения процесса старения, добавочное количество Bi может составлять от 0,1 до 5,0 мас.%.

[0038] Далее будет подробно описано изменение прочности при растяжении, вызываемое изменением добавляемого количества Cu, в случае добавления Ge к основному составу Sn-Cu-Ni-Bi.

[0039] В этом случае Ni, Bi и Ge содержатся в количестве 0,05 мас.%, 1,5 мас.% и 0,006 мас.% соответственно. Кроме того, Cu добавляется в количестве от 0,05 до 2,2 мас.%, а остаток – Sn. В дальнейшем для удобства объяснения образец, в котором добавлено 0,05 мас.% Cu, образец, в котором добавлено 0,1 мас.% Cu, образец, в котором добавлено 0,7 мас.% Cu, образец, в котором добавлено 2 мас.% Cu, и образец, в котором добавлено 2,2 мас.% Cu, будут упоминаться как «0,05Cu», «0,1Cu», «0,7Cu», «2Cu» и «2,2Cu» соответственно.

[0040] Эти образцы приготовили вышеописанным способом и выполняли обработку старением на приготовленных образцах при 150°С в течение 0 час и 500 час, и их прочность при растяжении измеряли вышеописанным способом.

[0041] Таблица 6

| A(0 ЧАС) | Название образца | 0,05Cu | 0,1Cu | 0,7Cu | 2Cu | 2,2Cu |

| РЕЗУЛЬТАТ ИЗМЕРЕНИЯ (МПа) | 46,4 | 46,6 | 51,6 | 61,2 | 60,2 | |

| C(500 ЧАС) | Название образца | 0,05Cu | 0,1Cu | 0,7Cu | 2Cu | 2,2Cu |

| РЕЗУЛЬТАТ ИЗМЕРЕНИЯ (МПа) | 44,7 | 45,4 | 52,7 | 60,9 | 57,6 | |

| КОЭФФИЦИЕНТ ИЗМЕНЕНИЯ ПРОЧНОСТИ (C/A) |