Бритвенные лезвия

Иллюстрации

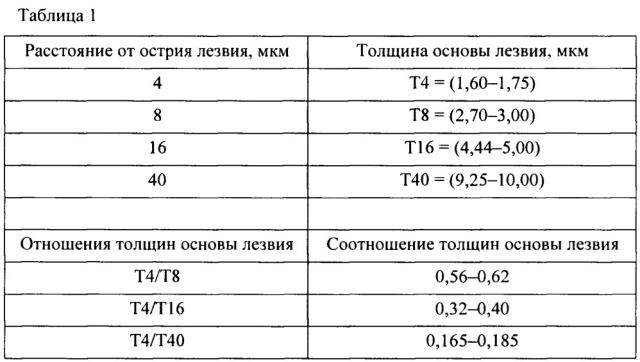

Показать всеИзобретение относится к области лезвий для бритья. Бритвенное лезвие содержит основу с режущей кромкой, имеющей острие. Основа имеет толщину 1,60-1,75 мкм и 9,25-10,00 мкм, измеренную на расстоянии 4 мкм и 40 мкм от острия лезвия соответственно. Отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 40 мкм, составляет 0,165-0,185. Толщина основы составляет примерно 2,70-3,00 мкм на расстоянии 8 мкм от острия лезвия и примерно 4,44-5,00 мкм на расстоянии 16 мкм от острия лезвия. Отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 8 мкм, составляет 0,56-0,62. Отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 16 мкм, составляет 0,32-0,40. Техническим результатом изобретения является улучшение формы основы бритвенного лезвия. 23 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бритвенным приборам, в частности к бритвенным лезвиям с острыми и износостойкими режущими кромками.

УРОВЕНЬ ТЕХНИКИ

Бритвенное лезвие, как правило, формируют из основы из подходящего материала, такого, как, например, нержавеющая сталь, и на основе формируют режущую кромку клиновидной формы с острием, имеющим некоторый радиус закругления. Для повышения прочности, устойчивости к коррозии и остроты лезвия часто используются твердые покрытия из таких материалов, как алмазы, аморфные алмазы, алмазоподобные углеродные материалы, нитриды, карбиды, оксиды или керамика, так как они позволяют сохранить прочность лезвия и при этом изготовить более тонкую кромку и соответственно уменьшить усилия, требующиеся для срезания волос. Для уменьшения трения лезвия по коже может использоваться наружный слой из политетрафторэтилена. Для улучшения скрепления основы (как правило, из нержавеющей стали) с твердым покрытием (например, из алмазоподобного углерода) могут использоваться промежуточные слои из материалов, содержащий ниобий, хром или титан.

Существует потребность в улучшении формы основы бритвенного лезвия, в целях уменьшения усилия, требующегося для срезания волос. Уменьшение усилия, требующегося для срезания волос, обеспечит более комфортное бритье.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается бритвенное лезвие, содержащее основу. Основа имеет режущую кромку, имеющую острие лезвия. Основа имеет толщину от примерно 1,60 мкм до примерно 1,75 мкм, измеренную на расстоянии 4 мкм от острия лезвия, и толщину от примерно 9,25 мкм до примерно 10,00 мкм, измеренную на расстоянии 40 мкм от острия лезвия. Основа имеет отношение толщины, измеренной на расстоянии 4 мкм от острия лезвия, к толщине, измеренной на расстоянии 40 мкм от острия лезвия, составляющее от 0,165 до 0,185. Основа имеет толщину от примерно 2,70 мкм до примерно 3,00 мкм, измеренную на расстоянии 8 мкм от острия лезвия, толщину от примерно 4,44 мкм до 5,00 мкм, измеренную на расстоянии 16 мкм от острия лезвия, отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 8 мкм от острия, составляющее от 0,56 до 0,62, и отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 16 мкм от острия, составляющее от 0,32 до 0,40.

Бритвенное лезвие в соответствии с настоящим изобретением содержит кромку, форма поперечного сечения которой определяется формулой:

w=adn,

где w - толщина кромки лезвия на расстоянии d от острия лезвия, измеренная в мкм;

а - коэффициент пропорциональности, выбранный в диапазоне от 0,50 до 0,62;

n - показатель степени, выбранный в диапазоне от 0,76 до 0,80.

Основа предпочтительно имеет радиус закругления острия лезвия от примерно до примерно .

Бритвенное лезвие может содержать промежуточный слой, нанесенный на основу. Промежуточный слой предпочтительно содержит ниобий, хром, платину, титан, любую их комбинацию или любые их сплавы. Бритвенное лезвие может содержать твердый слой, нанесенный на промежуточный слой. Твердый слой может содержать материал, содержащий углерод или борид магния-алюминия. Бритвенное лезвие может содержать или может не содержать покровный слой, нанесенный поверх твердого слоя. Покровный слой предпочтительно содержит хром. Бритвенное лезвие может содержать наружный слой, нанесенный поверх покровного слоя или поверх твердого слоя. Наружный слой предпочтительно содержит полимер, который может содержать политетрафторэтилен.

Бритвенное лезвие может иметь угол скоса режущей кромки, составляющий менее чем 7°. Угол скоса режущей кромки измеряется на расстоянии 40 мкм или более от острия лезвия.

Основа бритвенного лезвия может включать только две фаски на каждой стороне упомянутой режущей кромки.

Бритвенное лезвие может включать азотированную область, расположенную на поверхности основы или в поверхностном слое основы и которая может быть сформирована методом плазменного азотирования. На азотированную основу могут быть нанесены один или более слоев.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя в конце настоящей заявки приводится формула изобретения, в которой четко формулируется предмет настоящего изобретения, предполагается, что настоящее изобретение будет более понятным из нижеследующего подробного описания, сопровождаемого прилагаемыми чертежами.

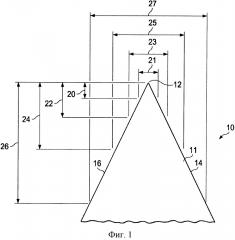

Фиг. 1. Схематическое изображение основы лезвия.

Фиг. 2. Диаграмма, поясняющая форму профиля режущей кромки бритвенного лезвия.

Фиг. 3. Схематическое изображение основы лезвия.

Фиг. 4. Схематическое изображение основы лезвия с нанесенными на нее покрытиями в одном из воплощений настоящего изобретения.

Фиг. 5. Схематическое изображение основы лезвия с нанесенными на нее покрытиями в альтернативном воплощении настоящего изобретения.

Фиг. 6. Схематическое изображение основы лезвия с азотированной областью в альтернативном воплощении настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показано бритвенное лезвие 10. Бритвенное лезвие 10 включает основу 11 из нержавеющей стали с клиновидной заостренной кромкой - режущей кромкой, имеющей острие 12. Острие 12 предпочтительно имеет радиус закругления от примерно до примерно с фасками 14 и 16, расходящимися от острия 12 по каждую сторону кромки. Основа 11 имеет толщину 21 от примерно 1,60 мкм до примерно 1,75 мкм, измеренную на расстоянии 20, составляющем 4 мкм от острия 12 лезвия.

Основа 11 имеет толщину 23 от примерно 2,7 мкм до примерно 3,00 мкм, измеренную на расстоянии 22, составляющем 8 мкм от острия 12 лезвия.

Основа 11 имеет толщину 25 от примерно 4,44 мкм до примерно 5,0 мкм, измеренную на расстоянии 24, составляющем 16 мкм от острия 12 лезвия.

Основа 11 имеет толщину 27 от примерно 9,25 мкм до примерно 10,00 мкм, измеренную на расстоянии 26, составляющем 40 мкм от острия 12 лезвия.

Основа 11 имеет отношение толщины 21, измеренной на расстоянии 4 мкм от острия 12, к толщине 27, измеренной на расстоянии 40 мкм от острия 12, составляющее от 0,165 до 0,185.

Основа 11 имеет отношение толщины 21, измеренной на расстоянии 4 мкм от острия 12, к толщине 23, измеренной на расстоянии 8 мкм от острия 12, составляющее от 0,56 до 0,62.

Основа 11 имеет отношение толщины 21, измеренной на расстоянии 4 мкм от острия 12, к толщине 25, измеренной на расстоянии 16 мкм от острия 12, составляющее от 0,32 до 0,40.

Ниже в таблице 1 приводятся основные параметры бритвенного лезвия в соответствии с настоящим изобретением:

- значения толщины Т4, Т8, Т16 и Т40 основы лезвия, измеренной на расстоянии 4, 8, 16 и 40 от острия лезвия соответственно, в мкм;

- соотношение толщин основы лезвия, измеренных на расстоянии 4, 8, 16 и 40 от острия лезвия.

Такие значения толщины и отношений значений толщины на различных расстояниях от острия лезвия обеспечивают более комфортное бритье. Данные значения толщины и отношения значений толщины на разных расстояниях от острия обеспечивают оптимальное сочетание высокой прочности кромки лезвия с низким усилием, требующимся для срезания волос (то есть остротой лезвия). Основа, для которой данные отношения слишком низки, будет иметь недостаточную прочность, что будет приводить к разрушению кромки лезвия. Лезвие, имеющее слишком большую толщину основы, будет требовать более значительных усилий для срезания волос, что будет приводить к рывкам при движении лезвия по коже, выдергиванию волос и соответственно к повышенному дискомфорту, испытываемому пользователем во время бритья.

В соответствии с настоящим изобретением, форма поперечного сечения лезвия 10 в области, показанной на фиг. 1, может быть определена формулой:

w=adn,

где w - толщина кромки лезвия на расстоянии d от острия 12 лезвия, в мкм;

а - коэффициент пропорциональности, выбранный в диапазоне от 0,50 до 0,62;

n - показатель степени, который может выбранный в диапазоне от 0,76 до 0,80.

Такая форма кромки лезвия обеспечивает улучшенные ее качества, такие как прочность, износостойкость и эффективность срезания волос.

На фиг. 2 показан график 30, на котором представлены кривые, описываемые формулой w=adn при значении коэффициента пропорциональности "а" в диапазоне от 0,50 до 0,62 и значении показателя степени "n" в диапазоне от 0,76 до 0,80, при этом данные диапазоны значений "а" и "n" соответствуют оптимальным значениям толщины кромки лезвия и ее изменению в зависимости от расстояния до острия лезвия в соответствии с настоящим изобретением, как это показано на фиг. 1 и как обсуждалось выше.

Область 32 соответствует профилю кромки лезвия в соответствии с настоящим изобретением, в то время как остальные линии 34 на графике соответствуют прочим профилям кромки лезвия, с другими значениями "а" и "n", которые соответствуют существующему уровню техники и описаны, в частности, в патенте US 4720918. Как можно видеть из графика 30, область 32 представляет собой новый профиль кромки лезвия по сравнению с существующим уровнем техники.

Основа 11 может быть изготовлена из нержавеющей стали любого типа, который позволяет сформировать кромку требуемой остроты. Нержавеющая сталь в соответствии с настоящим изобретением предпочтительно является мартенситной нержавеющей сталью, содержащей от примерно 0,35% до примерно 0,6% углерода (С) и от примерно 13% до примерно 14% хрома (Cr). Мартенситная сталь предпочтительно содержит от примерно 1,1% до примерно 1,5% молибдена (Mo).

В дополнение к этому мартенситная сталь может содержать небольшие мелкорассеянные карбиды, но в пределах аналогичного суммарного содержания углерода в процентах по массе. Наличие мелкорассеянных карбидов позволяет получить более твердую и хрупкую основу после ее отверждения, что, в свою очередь, позволяет получить более тонкую и прочную кромку. Примером такого материала, который может использоваться в качестве основы, является мартенситная нержавеющая сталь с низким значением среднего размера карбидов и плотностью распределения карбидов, составляющей по меньшей мере 200 карбидов на 100 мкм2, более предпочтительно - по меньшей мере 300 карбидов на 100 мкм2 и наиболее предпочтительно - по меньшей мере 400 или даже более карбидов на 100 мкм2, измеренной методом оптической микроскопии поперечного сечения.

Как обсуждалось выше, от острия 12 клиновидной кромки лезвия 10, изображенного на фиг. 1, отходят две фаски 14 и 16. В соответствии с альтернативным воплощением настоящего изобретения, каждая сторона клиновидной кромки лезвия может также содержать дополнительную фаску. На фиг. 3 показано лезвие 40 в соответствии с настоящим изобретением, основа 31 которого имеет по две фаски на каждой стороне кромке. Сначала на каждой стороне кромки могут быть сформированы первые фаски 44, 45 любыми известными способами (например, заточкой). Затем подобным образом могут быть сформированы вторые фаски 42, 43, в результате чего окончательно формируется острие 41 лезвия (фактически, фаски 42, 43 отходят от острия 41). Вторые фаски 42, 43 могут быть выполнены на расстоянии 42а, отсчитываемом от острия 41 лезвия и составляющем от примерно 12 мкм до примерно 50 мкм. Отметим, что настоящее изобретение предпочтительно предусматривает двухэтапный процесс заточки, в ходе которого формируются первые и вторые фаски в соответствии с настоящим изобретением. В некоторых воплощениях может использоваться трехэтапный процесс заточки, в результате чего формируется третья фаска.

Таким образом, в настоящем изобретении предусматривается, что расстояние 16 мкм и/или 40 мкм от острия 41 лезвия может проходить на уровне вторых фасок 42, 43 или на уровне первых фасок 44, 45.

Первые фаски 44, 45 в целом определяют угол скоса 46 или 49 (в соответствии с определениями, которые будут даны ниже), который предпочтительно составляет менее чем 7°, более предпочтительно - от 4 до 6° и наиболее предпочтительно - примерно 6°. Как показано на данном чертеже, угол скоса 49 может быть определен как половина угла, образующегося в точке 47 пересечения продолжений 48 (показаны пунктирными линиями) первых фасок 44, 45, или самих первых фасок 44, 45 до формирования вторых фасок 42, 43. Следует отметить, что линии 48 не являются частью основы 31 и показаны только для иллюстрации принципа определения угла скоса. В качестве альтернативы угол скоса может быть определен, как угол между линией 50 продолжения тела 51 лезвия и первой фаской 44 или 45. И хотя углы 46 и 49 измеряются в двух различных местах лезвия, подразумевается, что по значению они в сущности одинаковы, поскольку они в целом отражают одну и ту же геометрическую характеристику лезвия.

Первые фаски 44, 45 могут быть в целом протяженными на расстояние 44а, составляющее от примерно 175 мкм до примерно 400 мкм, считая от острия 41 лезвия.

Таким образом, в настоящем изобретении предусматривается угол скоса, составляющий менее чем 7° в области лезвия, расположенной на расстоянии, большем или равном 40 мкм от острия лезвия.

В альтернативных воплощениях изобретения, в которых бритвенное лезвие имеет только две фаски, по одной по каждую сторону от острия, угол скоса данных фасок также предпочтительно составляет менее чем 7°.

Уменьшенный угол скоса позволяет изготавливать лезвия, которые являются более тонкими дальше от острия, например на расстоянии 16 мкм или более от области острия, и в особенности, в области, расположенной в диапазоне 40 мкм до 100 мкм от острия лезвия. Все это, в совокупности с описанной выше геометрией лезвия, в частности значениями толщины и отношений толщины, а также прочими параметрами, описанными выше, обеспечивает уникальное сочетание остроты и прочности лезвия, которое не обеспечивает существующий уровень техники.

На фиг. 4 показано готовое лезвие 50 в соответствии с первым воплощением настоящего изобретения, включающее основу (например, основу 11, показанную на фиг.1), промежуточный слой 54, твердый слой 56, покровный слой 58 и наружный слой 52. Основа 11, как правило, изготовлена из нержавеющей стали, хотя для ее изготовления могут использоваться и другие материалы. Пример бритвенного лезвия, имеющего основу, промежуточный слой, твердый слой, покровный слой и наружный слой, описан в патенте US 6684513.

Промежуточный слой 54 используется для улучшения скрепления твердого слоя 56 с основой 11. Примерами подходящего материала для формирования промежуточного слоя являются ниобий, хром, платина, титан, а также любые их комбинации или сплавы. В частности, промежуточный слой может быть изготовлен из ниобия и может иметь толщину более чем примерно и менее чем примерно Промежуточный слой может иметь толщину от примерно до примерно.. В международной заявке WO 92/03330 описано использование промежуточного слоя из ниобия.

Твердый слой 56 обеспечивает повышенную прочность, устойчивость к коррозии и остроту бритвенного лезвия, он может быть выполнен из материалов, содержащих мелко-, микро- и нанокристаллический углерод (например, алмазов, аморфных алмазов или алмазоподобного углерода), нитридов (например, нитрида бора, нитрида ниобия, нитрида хрома, нитрида циркония или нитрида титана), карбидов (например, карбида кремния), оксидов (например, оксида алюминия или диоксида циркония) или других керамических материалов (включая нанослои и нанокомпозиты). Углеродсодержащие материалы могут быть смешаны с другими элементами, такими как вольфрам, титан, серебро или хром, например, при нанесении покрытия методом металлизированного напыления. Материалы могут также включать атомы водорода, например могут использоваться гидрогенизованные углеродсодержащие материалы. Твердый слой 56 предпочтительно выполнен из алмазов, аморфных алмазов или алмазоподобного углерода. В одном из воплощений используется слой алмазоподобного углерода толщиной менее чем примерно предпочтительно от примерно до примерно . Слои алмазоподобного углерода и способы их нанесения описаны в патенте US 5232568. Как описано в публикации "Handbook of Physical Vapor Deposition (PVD) Processing", «алмазоподобный углерод представляет собой аморфный углеродный материал, который обладает многими полезными свойствами алмазов, но не имеет кристаллической структуры алмаза».

Покровный слой 58 используется для уменьшения радиуса кривизны твердого слоя 56 в области острия лезвия, а также для улучшения скрепления наружного слоя с твердым слоем, при сохранении преимуществ обоих данных слоев. Покровный слой 58 предпочтительно выполнен из материала, содержащего хром, например из хрома, сплавов хрома или соединений хрома, совместимых с политетрафторэтиленом (например, CrPt). В одном из воплощений покровный слой выполнен из хрома и имеет толщину примерно . Покровный слой может иметь толщину от примерно до примерно предпочтительно от примерно до до примерно . Бритвенное лезвие 10 имеет режущую кромку, которая по мере бритья меньше округляется, чем это происходит с лезвием без покровного слоя.

Наружный слой 52 в целом используется для уменьшения трения. Наружный слой 52 может быть выполнен из полимерной композиции или модифицированной полимерной композиции. Полимерная композиция может представлять собой полифторуглерод. Подходящим полифторуглеродом является политетрафторэтилен, иногда именуемый также теломером. Подходящим политетрафторэтиленом является материал Krytox LW2120 от DuPont. Данный материал используется как негорючая и устойчивая к различным воздействиям смазка, состоящая из мелких частиц, из которых могут быть приготовлены стабильные дисперсионные растворы. Он наносится в виде водно-дисперсионного раствора с содержанием твердых частиц, составляющим 20% по массе, и может быть нанесен способами погружения, распыления или кистью, после чего может быть высушен на воздухе или подвергнут расплавлению. Данный слой предпочтительно имеет толщину, составляющую менее чем , как правило от до , кроме того, он может иметь и меньшую толщину, вплоть до при условии, что обеспечивается сплошное покрытие. При условии, что теломерное покрытие действительно нанесено сплошным образом, такая малая его толщина может обеспечивать улучшенные результаты при первом сеансе бритья. В патентах US 5263256 и US 5985459, включенных в настоящую заявку посредством ссылки, описаны способы, которые могут использоваться для уменьшения толщины наносимого теломерного слоя.

Бритвенное лезвие 50 в целом изготавливается в соответствии с технологическими процессами, описанными в упомянутых выше патентах. Одно из воплощений настоящего изобретения включает промежуточный слой 54 из ниобия, твердый слой 56 из алмазоподобного углерода, покровный слой 58 из хрома и наружный слой 52 из политетрафторэтилена Krytox LW2120. Покровный слой 58 из хрома наносится с минимальной толщиной и максимальной толщиной . Бритвенное лезвие 50 предпочтительно имеет радиус закругления острия, составляющий примерно , измеренный методом сканирующей электронной микроскопии после нанесения покровного слоя 58 и до нанесения наружного слоя 52.

На фиг. 5 показано еще одно воплощение готового лезвия 60 в соответствии с настоящим изобретением, имеющего основу (например, основу 11, показанную на фиг. 1, или основу 31, показанную на фиг. 3), имеющую промежуточный слой 62, предпочтительно выполненный из хрома, твердый слой 64, который может включать или не включать легирующие добавки, и наружный слой 66 из политетрафторэтилена (например, Krytox LW2120). Твердые покрытия, в частности покрытия на основе борида алюминия и магния, описаны в заявке US 2013/0031794, авторами которой являются авторы настоящей заявки и которая включена в настоящую заявку посредством ссылки. В воплощении, показанном на фиг.5, наружный слой 66, в целом содержащий материал того же типа, что и наружный слой 52, описанный выше и показанный на фиг. 4, наносится непосредственно на твердый слой 64, то есть в данном воплощении отсутствует покровный слой.

Профиль основы лезвия в соответствии с настоящим изобретением обеспечивает повышенную остроту лезвия. Острота лезвия может быть количественно охарактеризована путем измерения силы резания, которая коррелирует с остротой. Сила резания может быть определена по результатам испытания на срезание одиночного волоса. Данный способ предусматривает измерение силы, требующейся для разрезания одиночного человеческого волоса каждым лезвием из испытуемой выборки. Для каждого лезвия производится разрезание одиночного волоса не менее чем 50 раз, и для каждого разрезания измеряется сила и фиксируется ее значение. Для получения более достоверных результатов измерения силы резания испытанию, как правило, подвергается также и контрольная выборка лезвий. Волос, подвергающийся резанию, должен быть полностью смочен. Скорость резания составляет 50 миллиметров в секунду. Расстояние от острия лезвия до «поверхности кожи» при испытании составляет 100 мкм. Угол расположения лезвия относительно «поверхности кожи» составляет примерно 21,5°. Угол, под которым ориентирован волос по отношению к «поверхности кожи», составляет 90°. Сбор данных производится с частотой 180 кГц. Такого типа способ испытания на силу резания описан в заявке US 2011/0214493, авторами которой являются авторы настоящей заявки и которая включена в настоящую заявку посредством ссылки.

Готовые лезвия (с выполненными покрытиями) в соответствии с настоящим изобретением (например, лезвия 50 или 60) имеют силу резания, составляющую менее чем примерно 40 мН и предпочтительно менее чем примерно 35 мН, при срезании волоса диаметром примерно 100 мкм. В контексте настоящей заявки такое лезвие считается относительно острым лезвием.

На фиг. 6 показано еще одно альтернативное воплощение настоящего изобретения: лезвие, имеющее основу 71, фаски 72 и 74, геометрические особенности которых были описаны выше со ссылками на фиг. 1-3, и азотированную область 76, которая расположена на поверхности основы или в поверхностном слое основы и которая сформирована в результате этапа азотирования. Этап азотирования, на котором формируется азотированная поверхность 76, может включать плазменное азотирование. Азотированная область придает основе дополнительную прочность в окрестности кромки, и данная дополнительная прочность особенно целесообразна при профиле лезвия в соответствии с настоящим изобретением. При необходимости на азотированную область 71 могут быть нанесены один или более слоев 78. Пример такого слоя показан на фиг. 6. Слой 78 может содержать полимер, аналогичный полимеру наружного слоя 52 или наружного слоя 56, описанных выше. Один из возможных процессов азотирования описан в заявке US 2010/0299931 А1, авторами которой являются авторы настоящей заявки и которая включена в настоящую заявку посредством ссылки.

Значения размеров и прочих величин, содержащиеся в данном документе, не следует рассматривать как строго ограниченные в точности приведенными значениями. Напротив, если не оговорено особо, под приведенным значением понимается данное значение в точности и все значения, находящиеся в функционально эквивалентной его окрестности. Так, например, значение, обозначенное как 40 мкм, следует рассматривать, как «примерно 40 мкм».

Все документы, на которые приводятся ссылки в подробном описании настоящего изобретения, в их части, имеющей отношение к настоящему изобретению, включены в настоящую заявку посредством ссылки; цитирование какого-либо документа не означает признание того, что цитируемый документ должен быть включен в уровень техники по отношению к изобретению, изложенному в настоящей заявке. Если какое-либо значение или определение понятия в настоящем документе не совпадает со значением или определением данного понятия в документе, включенном в настоящую заявку посредством ссылки, следует руководствоваться значением или определением данного понятия, содержащимся в настоящем документе.

Несмотря на то, что в данном документе иллюстрируются и описываются конкретные воплощения настоящего изобретения, сведущим в данной области техники будет очевидно, что возможно внесение в них различных изменений, не нарушающих идею и не выходящих за пределы объема настоящего изобретения. С этой целью предполагалось в прилагаемой формуле изобретения представить все возможные подобные изменения и модификации в объеме настоящего изобретения.

1. Бритвенное лезвие, содержащее основу с режущей кромкой, имеющей острие лезвия, при этом упомянутая основа имеет толщину от примерно 1,60 до примерно 1,75 мкм, измеренную на расстоянии 4 мкм от острия лезвия, и толщину от примерно 9,25 до примерно 10,00 мкм, измеренную на расстоянии 40 мкм от острия лезвия.

2. Бритвенное лезвие по п. 1, характеризующееся тем, что упомянутая основа имеет отношение толщины, измеренной на расстоянии 4 мкм от острия лезвия, к толщине, измеренной на расстоянии 40 мкм от острия лезвия, составляющее от 0,165 до 0,185.

3. Бритвенное лезвие по п. 1, характеризующееся тем, что упомянутая основа имеет толщину от примерно 2,70 до 3,00 мкм, измеренную на расстоянии 8 мкм от острия лезвия, толщину от примерно 4,44 до примерно 5,00 мкм, измеренную на расстоянии 16 мкм от острия лезвия, отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 8 мкм, составляющее от 0,56 до 0,62, и отношение толщины, измеренной на расстоянии 4 мкм, к толщине, измеренной на расстоянии 16 мкм, составляющее от 0,32 до 0,40.

4. Бритвенное лезвие по п. 1, характеризующееся тем, что форма поперечного сечения режущей кромки определена формулой:

w=adn,

где w - толщина кромки лезвия, измеренная на расстоянии d от острия лезвия, в мкм;

а - коэффициент пропорциональности, выбранный в диапазоне от 0,50 до 0,62;

n - показатель степени, выбранный в диапазоне от 0,76 до 0,80.

5. Бритвенное лезвие по п. 1, характеризующееся тем, что основа содержит мартенситную нержавеющую сталь с содержанием углерода от примерно 0,35 до примерно 0,6% и содержанием хрома от примерно 13 до примерно 14%.

6. Бритвенное лезвие по п. 5, характеризующееся тем, что упомянутая основа дополнительно содержит молибден в количестве от примерно 1,1 до примерно 1,5%.

7. Бритвенное лезвие по п. 1, характеризующееся тем, что основа выполнена из мартенситной нержавеющей стали, имеющей плотность распределения карбидов, составляющую по меньшей мере примерно 200 карбидов на 100 мкм2, измеренную методом оптической микроскопии поперечного сечения.

8. Бритвенное лезвие по п. 1, характеризующееся тем, что основа имеет радиус закругления острия лезвия от примерно 125 до примерно

9. Бритвенное лезвие по п. 8, характеризующееся тем, что оно дополнительно содержит промежуточный слой, нанесенный на упомянутую основу.

10. Бритвенное лезвие по п. 9, характеризующееся тем, что упомянутый промежуточный слой содержит ниобий, хром, платину, титан, или любую их комбинацию, или любые их сплавы.

11. Бритвенное лезвие по п. 10, характеризующееся тем, что оно дополнительно содержит твердый слой, нанесенный поверх упомянутого промежуточного слоя.

12. Бритвенное лезвие по п. 11, характеризующееся тем, что упомянутый твердый слой содержит углерод или борид магния-алюминия.

13. Бритвенное лезвие по п. 12, характеризующееся тем, что оно дополнительно содержит покровный слой, нанесенный на упомянутый твердый слой.

14. Бритвенное лезвие по п. 13, характеризующееся тем, что упомянутый покровный слой содержит хром.

15. Бритвенное лезвие по п. 13, характеризующееся тем, что оно дополнительно содержит наружный слой, нанесенный на упомянутый покровный слой.

16. Бритвенное лезвие по п. 15, характеризующееся тем, что упомянутый наружный слой содержит полимер.

17. Бритвенное лезвие по п. 16, характеризующееся тем, что в качестве полимера упомянутого наружного слоя использован политетрафторэтилен.

18. Бритвенное лезвие по п. 12, характеризующееся тем, что оно дополнительно содержит наружный слой, нанесенный поверх упомянутого твердого слоя.

19. Бритвенное лезвие по п. 1, характеризующееся тем, что угол скоса режущей кромки составляет менее чем 7°.

20. Бритвенное лезвие по п. 19, характеризующееся тем, что упомянутый угол скоса режущей кромки измерен на расстоянии 40 мкм или более от острия лезвия.

21. Бритвенное лезвие по п. 19, характеризующееся тем, что упомянутая основа имеет по две фаски на каждой стороне упомянутой режущей кромки.

22. Бритвенное лезвие по п. 1, характеризующееся тем, что оно дополнительно содержит азотированную область, расположенную на поверхности или в поверхностном слое основы.

23. Бритвенное лезвие по п. 22, характеризующееся тем, что упомянутая азотированная область сформирована плазменным азотированием.

24. Бритвенное лезвие по п. 23, характеризующееся тем, что оно дополнительно содержит один или более слоев, нанесенных на упомянутую азотированную основу.