Катализатор для получения акриловой кислоты и ее производных на основе биологического сырья и способ его получения

Иллюстрации

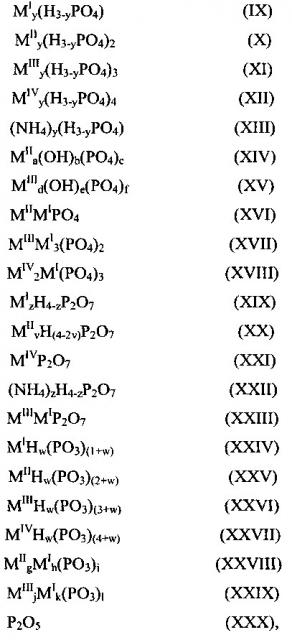

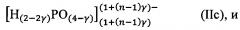

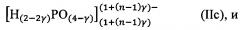

Показать всеНастоящее изобретение относится к катализатору для получения акриловой кислоты на основе биологического сырья, содержащей анионы фосфата и, по меньшей мере, один одновалентный катион и, по меньшей мере, один многовалентный катион. Также представлен способ получения катализатора. Молочную кислоту, производные молочной кислоты или их смеси дегидратируют при помощи катализатора в способе получения акриловой кислоты, производных акриловой кислоты или их смесей на основе биологического сырья. В частности, изобретение относится к катализатору для конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси, содержащему (a) анионы фосфата, описанные формулами (Ic) и (IIc), (b) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен, причем β и γ больше или равны 0 и меньше или равны 1, при этом n составляет, по меньшей мере, 2, причем мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,1 до приблизительно 10, при этом указанные, по меньшей мере, два различных катиона включают, по меньшей мере, один одновалентный катион и, по меньшей мере, один многовалентный катион, и при этом указанный многовалентный катион выбран из группы, состоящей из катионов металлов Be, Mg, Са, Sr, Ва и их смесей. Катализатор позволяет получать продукты с высоким выходом, селективностью и эффективностью. 7 н. и 7 з.п. ф-лы, 7 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к катализатору, способу получения катализатора и способу получения акриловой кислоты, производных акриловой кислоты или их смесей на основе биологического сырья из молочной кислоты, производных молочной кислоты или их смесей.

Уровень техники

Акриловая кислота, производные акриловой кислоты или их смеси имеют множество промышленных применений, как правило, потребляемых в виде полимеров. В свою очередь, эти полимеры широко используются в производстве, среди прочего, адгезивов, связующих веществ, покрытий, красок, полиролей, моющих средств, флокулянтов, диспергаторов, тиксотропных веществ, секвестрантов и суперабсорбирующих полимеров (SAP), которые используются в одноразовых абсорбирующих изделиях, в том числе подгузниках и гигиенических продуктах, например. Акриловую кислоту обычно получают из источников нефти. Например, акриловую кислоту уже давно получают путем каталитического окисления пропилена. Эти и другие способы получения акриловой кислоты из источников нефти, описаны в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 1, pgs. 342-369 (5th Ed., John Wiley & Sons, Inc., 2004). Акриловая кислота, полученная на основе нефти, способствует парниковым выбросам благодаря своему высокому содержанию углерода на основе нефти. Дополнительно, нефть является не возобновляемым материалом, так как сотни тысяч лет необходимы для природного образования и только короткое время для потребления. Поскольку нефтехимические ресурсы становятся все более скудными, дорогими и подчиняются правилам для выбросов CO2, существует растущий спрос на акриловую кислоту, производные акриловой кислоты или их смеси, полученные на основе биологического сырья, которые могут служить в качестве альтернативы акриловой кислоте, производным акриловой кислоты или их смесям, полученным на основе нефти.

В течение последних 80 лет были сделаны многие попытки, чтобы получить акриловую кислоту, производные акриловой кислоты или их смеси на основе биологического сырья, из источников, отличных от нефти, таких как молочная кислота (также известная как 2-гидроксипропионовая кислота), производные молочной кислоты (например, алкил 2-ацетокси-пропионат и 2-ацетоксипропионовая кислота), 3-гидроксипропионовая кислота, глицерин, монооксид углерода и этиленоксид, диоксид углерода и этилен, и кротоновая кислота. Из этих источников, отличных от нефти, только молочную кислоту получают сегодня с высоким выходом из сахара (≥90% теоретического выхода, или эквивалентно ≥0,9 г молочной кислоты на г сахара) и чистотой, и экономикой, которые могли бы поддерживать получение акриловой кислоты при стоимости, конкурентной для акриловой кислоты, полученной на основе нефти. Как таковая, молочная кислота или лактат представляет собой реальную возможность служить в качестве сырья для акриловой кислоты, производных акриловой кислоты или их смесей, полученных на основе биологического сырья. Кроме того, 3-гидроксипропионовая кислота, как ожидается, будет производиться в коммерческих масштабах в течение нескольких лет, и в этом качестве, 3-гидропропионовая кислота представит еще одну реальную возможность служить в качестве сырья для акриловой кислоты, производных акриловой кислоты или их смесей, полученных на основе биологического сырья. Сульфатные соли; фосфатные соли; смеси сульфатных и фосфатных солей; основания; цеолиты или модифицированные цеолиты; оксиды металлов или модифицированные оксиды металлов; и сверхкритическая вода являются основными катализаторами, которые были использованы для дегидратации молочной кислоты или лактата в акриловую кислоту, производные акриловой кислоты или их смеси, в прошлом, с различной степенью успеха.

Например, в патенте США №4,786,756 (выдан в 1988 году), описывается дегидратация в паровой фазе молочной кислоты или лактата аммония в акриловую кислоту с помощью фосфата алюминия (AlPO4), который обрабатывают водным неорганическим основанием в качестве катализатора. В качестве примера, '756 патент раскрывает максимальный выход акриловой кислоты 43,3%, когда молочную кислоту подают в реактор приблизительно при атмосферном давлении, и соответствующий выход 61,1%, когда лактат аммония подают в реактор. В обоих примерах, ацетальдегид был получен с выходами 34,7% и 11,9%, соответственно, и другие побочные продукты также присутствовали в больших количествах, такие как, пропионовая кислота, CO и CO2. Отсутствие обработки основанием вызвало повышенное количество побочных продуктов. Другим примером является Hong et al, Appl. Catal. A: General 396:194-200 (2011), который разработал и испытал композитные катализаторы, полученные с Ca3(PO4)2 и Ca2(P2O7) солями методом суспензионного смешивания. Катализатор с наиболее высоким выходом акриловой кислоты из метиллактата представлял собой 50%-50% (по массе) катализатор. Это дает выход 68% акриловой кислоты, приблизительно 5% метилакрилата и приблизительно 14% ацетальдегида при 390°C. Тот же катализатор приводит к 54% выходу акриловой кислоты, 14% выходу ацетальдегида и 14% выходу пропионовой кислоты из молочной кислоты.

Группа профессора Д. Миллера в Мичиганском государственном университете (MSU) опубликовала много работ по дегидратации молочной кислоты или сложных эфиров молочной кислоты в акриловую кислоту и 2,3-пентандион, такие как, Gunter et al., J. Catalysis 148: 252-260 (1994); и Tam et al., Ind. Eng. Chem. Res. 38:3873-3877 (1999). Лучшие выходы акриловой кислоты, представленные группой, составляли приблизительно 33%, когда молочную кислоту дегидратировали при 350°C на более низкой площади поверхности и объеме пор кремнезема, пропитанного NaOH. В том же самом эксперименте, выход ацетальдегида составлял 14,7% и выход пропионовой кислоты составлял 4,1%. Примеры других катализаторов, испытанных группой, были Na2SO4, NaCl, Na3PO4, NaNO3, Na2SiO3, Na4P2O7, NaH2PO4, Na2HPO4, Na2HAsO4, NaC3H5O3, NaOH, CsCl, Cs2SO4, KOH, CsOH и LiOH. Во всех случаях, на которые ссылаются выше, катализаторы были испытаны в качестве отдельных компонентов, а не в виде смесей. Наконец, группа предположила, что выход в акриловую кислоту улучшается, а выход в побочные продукты подавляется, когда площадь поверхности на носителе из кремнезема является низкой, температура реакции является высокой, давление реакции является низким, и время пребывания реагентов в слое катализатора короткое.

И, наконец, китайская заявка на патент 200910054519.7 раскрывает применение ZSM-5 молекулярных сит, модифицированных с помощью водного раствора щелочи (например, NH3, NaOH и Na2CO3) или соли фосфорной кислоты (например, NaH2PO4, Na2HPO4, LiH2PO4, LaPO4 и т.д.). Лучший выход акриловой кислоты, который достигается при дегидратации молочной кислоты, составлял 83,9%, однако, данный выход получен при очень длительном времени пребывания.

Таким образом, производство акриловой кислоты, производных акриловой кислоты или их смесей из молочной кислоты или лактата способами, такими, как те, которые описаны в литературе, как отмечалось выше, показало: 1) выходы акриловой кислоты, производных акриловой кислоты или их смесей не превышают 70% за короткое время пребывания; 2) низкие селективности акриловой кислоты, производных акриловой кислоты или их смесей, то есть, значительные количества нежелательных побочных продуктов, таких как, ацетальдегид, 2,3-пентандион, пропионовой кислоты, СО и CO2; 3) длительное время пребывания в слоях катализатора; и 4) дезактивацию катализатора в короткое время в потоке (TOS). Побочные продукты могут осаждаться на катализатор, приводя в результате к загрязнению, и преждевременной и быстрой дезактивации катализатора. Кроме того, после осаждения, эти побочные продукты могут катализировать другие нежелательные реакции, такие как реакции полимеризации. Кроме осаждения на катализаторы, эти побочные продукты, даже если они присутствуют только в малых количествах, приводят к дополнительным затратам при обработке акриловой кислоты (если присутствуют в выходящем потоке продукта реакции) в производстве SAP, например. Эти недостатки известных способов и катализаторов делают их коммерчески нежизнеспособными.

Таким образом, существует потребность в катализаторе, способах получения катализаторов и способах дегидратации молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси, с высоким выходом, селективностью и эффективностью (т.е. коротким временем пребывания) и высокой долговечностью катализаторов.

Сущность изобретения

В одном варианте осуществления настоящего изобретения, представлен катализатор. Катализатор содержит: а) анионы фосфата, описанные формулами (Ic) и (IIc):

и

и b) по меньшей мере, два различных катиона, причем катализатор нейтрально заряжен, при этом β и γ больше или равны 0 и меньше или равны 1, при этом n составляет, по меньшей мере, 2, причем мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,1 до приблизительно 10, при этом указанные, по меньшей мере, два различных катиона содержат, по меньшей мере, один одновалентный катион и, по меньшей мере, один многовалентный катион, и при этом указанный многовалентный катион выбран из группы, состоящей из катионов металлов Be, Mg, Са, Sr, Ва, Sc, Y, Ti, Zr, V, Nb, Cr, Mo, Mn, Ga, Si, Ge, B, Al, In, Tl, Sb, Sn, Bi, Pb, La, Ce, Er, Ac, Th и их смесей.

В другом варианте осуществления настоящего изобретения, представлен способ получения катализатора. Способ включает следующие стадии, на которых: а) объединяют K2HPO4, Ba(NO3)2 и H3PO4 с образованием смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) прокаливают указанную смесь при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; с) измельчают указанное высушенное твердое вещество с получением указанного катализатора.

В еще одном варианте осуществления настоящего изобретения, представлен способ получения катализатора. Способ включает следующие стадии, на которых: а) объединяют K2HPO4, Ba(NO3)2 и H3PO4 с образованием смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) прокаливают указанную смесь при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; с) измельчают указанное высушенное твердое вещество с получением измельченного твердого вещества; и d) вводят в контакт указанное измельченное твердое вещество с газообразной смесью, содержащей воду и молочную кислоту, при температуре приблизительно 375°C и общем давлении от приблизительно 10 бар изб. до приблизительно 25 бар изб. с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет от приблизительно 3,5 бар до приблизительно 13 бар.

В одном варианте осуществления настоящего изобретения, представлен способ конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Способ включает следующие стадии, на которых: а) обеспечивают водный раствор, содержащий молочную кислоту, производные молочной кислоты или их смеси, при этом указанная молочная кислота находится в мономерной форме в указанном водном растворе; b) объединяют указанный водный раствор с инертным газом с образованием смеси водный раствор/газ; с) испаряют указанную смесь водный раствор/газ с получением газообразной смеси; и d) дегидратируют указанную газообразную смесь путем введения в контакт указанной газообразной смеси с катализатором дегидратации при парциальном давлении воды приблизительно 10 фунт./кв.дюйм (0,7 бар) или более, с получением указанной акриловой кислоты, производных акриловой кислоты или их смесей.

В другом варианте осуществления настоящего изобретения, представлен способ конверсии молочной кислоты в акриловую кислоту. Способ включает следующие стадии, на которых: а) разбавляют приблизительно 88% водный раствор молочной кислоты водой с образованием приблизительно 20 мас. % водного раствора молочной кислоты; b) нагревают указанный приблизительно 20 мас. % водный раствор молочной кислоты при температуре от приблизительно 95°C до приблизительно 100°C для удаления олигомеров указанной молочной кислоты, с получением водного раствора мономерной молочной кислоты, содержащего, по меньшей мере, 95 мас. % указанной молочной кислоты в мономерной форме, исходя из общего количества молочной кислоты; с) объединяют указанный водный раствор мономерной молочной кислоты с азотом с образованием смеси водный раствор/газ; d) испаряют указанную смесь водный раствор/газ в реакторе с внутренней поверхностью из боросиликатного стекла при GHSV от приблизительно 6000 ч-1 до приблизительно 7200 ч-1 при температуре от приблизительно 300°C до приблизительно 375°C с получением газообразной смеси, содержащей приблизительно 2,5 мол. % молочной кислоты и приблизительно 50 мол. % воды; е) дегидратируют указанную газообразную смесь в реакторе с внутренней поверхностью из боросиликатного стекла при GHSV приблизительно 3600 ч-1 при температуре от приблизительно 350°C до приблизительно 425°C путем введения в контакт указанной смеси с катализатором дегидратации под давлением приблизительно 360 фунт./кв.дюйм изб. (24,8 бар изб.) с получением указанной акриловой кислоты; и f) охлаждают указанную акриловую кислоту с получением раствора акриловой кислоты при GHSV от приблизительно 360 ч-1 до приблизительно 36000 ч-1.

Представлен способ конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Способ включает следующие стадии, на которых: а) обеспечивают раствор, содержащий молочную кислоту, производные молочной кислоты или их смеси; b) объединяют раствор с газом с образованием смеси раствор/газ; и с) дегидратируют смесь раствор/газ путем введения в контакт смеси раствор/газ с катализатором дегидратации.

Представлен способ изомеризации молочной кислоты, производных молочной кислоты или их смесей в 3-гидроксипропионовую кислоту, производные 3-гидроксипропионовой кислоты или их смеси. Способ включает стадию, на которой вводят в контакт: а) молочную кислоту, производные молочной кислоты или их смеси; b) воду; и с) катализатор, содержащий: i) анионы фосфата, описанные формулами: и ; и ii) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен, при этом β и γ больше или равны 0 и меньше или равны 1, при этом n составляет, по меньшей мере, 2, и причем мольное соотношение указанных анионов фосфата в катализаторе составляет от приблизительно 0,1 до приблизительно 10.

Представлен способ конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Способ включает следующие стадии, на которых: а) обеспечивают раствор, содержащий молочную кислоту, производные молочной кислоты или их смеси, при этом указанная молочная кислота находится в мономерной форме в указанном растворе; и b) дегидратируют указанную молочную кислоту, производные молочной кислоты или их смеси путем введения в контакт указанного раствора с катализатором дегидратации; при этом во время указанной дегидратации все основные компоненты указанного водного раствора находятся в жидкой фазе, с получением указанной акриловой кислоты, производных акриловой кислоты или их смесей.

Подробное описание изобретения

I. Определения

Как используют в данной заявке, термин материал, «полученный на основе биологического сырья» относится к возобновляемому материалу.

Как используют в данной заявке, термин «возобновляемый материал» относится к материалу, производимому из возобновляемого ресурса.

Как используют в данной заявке, термин «возобновляемый ресурс» относится к ресурсу, который производится с помощью естественного процесса при скорости, сравнимой со скоростью его потребления (например, в течение периода времени 100 лет). Ресурс может быть пополнен естественным образом либо с помощью сельскохозяйственных технологий. Неограничивающие примеры возобновляемых ресурсов включают растения (например, сахарный тростник, свеклу, кукурузу, картофель, цитрусовые, древесные растения, лигноцеллюлозу, гемицеллюлозу и целлюлозные отходы), животных, рыбу, бактерии, грибы и продукты лесного хозяйства. Эти ресурсы могут быть встречающимися в природе, гибридными или генетически модифицированными организмами. Природные ресурсы, такие как нефть, уголь, природный газ и торф, образование которых занимает более 100 лет, не считаются возобновляемыми ресурсами. Так как, по меньшей мере, часть материала в соответствии с настоящим изобретением получена из возобновляемого ресурса, который может улавливать углекислый газ, использование этого материала может уменьшить возможность глобального потепления и потребления ископаемых видов топлива.

Как используют в данной заявке, термин материал «полученный на основе нефти» относится к материалу, который производится из ископаемого материала, такого как нефть, природный газ, уголь и т.д.

Как используют в данной заявке, термин «конденсированный фосфат» относится к любым солям, содержащим одну или несколько P-O-P связей, образованных углом, общим с PO4 тетраэдром.

Как используют в данной заявке, термин «циклофосфат» относится к любому циклическому конденсированному фосфату, состоящему из двух или более имеющих общий угол PO4 тетраэдров.

Как используют в данной заявке, термин «монофосфат» или «ортофосфат» относится к любой соли, анионный фрагмент которой, [PO4]3-, состоит из четырех атомов кислорода, расположенных в почти правильной тетраэдрической матрице с приблизительно центральным атомом фосфора.

Как используют в данной заявке, термин «олигофосфат» относится к любым полифосфатам, содержащим пять или менее PO4 звеньев.

Как используют в данной заявке, термин «полифосфат» относится к любым конденсированным фосфатам, содержащим линейные P-O-P связи, образованные углом, общим с PO4 тетраэдром, приводя к образованию конечных цепей.

Как используют в данной заявке, термин «ультрафосфат» относится к любому конденсированному фосфату, в котором, по меньшей мере, два PO4 тетраэдра анионного фрагмента имеют три общих угла с прилегающими углами.

Как используют в данной заявке, термин «катион» относится к любому атому или группе ковалентно-связанных атомов, имеющих положительный заряд.

Как используют в данной заявке, термин «одновалентный катион» относится к любому катиону с положительным зарядом +1.

Как используют в данной заявке, термин «многовалентный катион» относится к любому катиону с положительным зарядом равным или более чем +2.

Как используют в данной заявке, термин «анион» относится к любому атому или группе ковалентно-связанных атомов, имеющих отрицательный заряд.

Как используют в данной заявке, термин «гетерополианион» относится к любому аниону с ковалентно-связанным XOp и YOr полиэдром и включает X-O-Y и возможно Х-О-Х и Y-O-Y связи, при этом X и Y представляют собой любые атомы и при этом p и r представляют собой любые положительные целые числа.

Как используют в данной заявке, термин «гетерополифосфат» относится к любому гетерополианиону, в котором X представляет собой фосфор (Р) и Y означает любой другой атом.

Как используют в данной заявке, термин «фосфатный аддукт» относится к любому соединению с одним или более анионами фосфата, и одним или более нефосфатными анионами, не связанными ковалентно.

Как используют в данной заявке, термины «LA» относится к молочной кислоте, «АА» относится к акриловой кислоте, «АсН» относится к ацетальдегиду и «РА» относится к пропионовой кислоте.

Как используют в данной заявке, термин «разброс значений диаметра частиц» относится к статистическому представлению данной пробы частиц и равен (Dv.0,90-Dv,0,10)/Dv,0,50. Термин «медианный размер частиц» или Dv,0,50 относится к диаметру частицы, менее которого находятся 50% общего объема частиц. Дополнительно, Dv,0,10 относится к размеру частицы, отделяющему пробу частицы при 10% по объемной фракции и Dv,0,90, представляет собой размер частицы, отделяющий пробу частицы при 90% по объемной фракции.

Как используют в данной заявке, термин «конверсия» в % определяют как [скорость втекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин) - скорость вытекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин)] / [скорость втекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин)] × 100. Для целей настоящего изобретения, термин «конверсия» означает мольную конверсию, если не указано иное.

Как используют в данной заявке, термин «выход» в % определен как [скорость вытекания продукта (моль/мин) / скорость втекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин)] × 100. Для целей настоящего изобретения, термин «выход» означает мольный выход, если не указано иное.

Как используют в данной заявке, термин «селективность» в % определен как [Выход / Конверсия] × 100. Для целей настоящего изобретения, термин «селективность» означает мольную селективность, если не указано иное.

Как используют в данной заявке, термин «общий баланс углерода» определяют как: [((моль израсходованного монооксида углерода + моль израсходованного диоксида углерода + моль израсходованного метана) + (2 × (моль израсходованной уксусной кислоты + моль израсходованного ацетальдегида + моль израсходованного этана + моль израсходованного этилена)) + (3 × (моль израсходованной акриловой кислоты + моль израсходованной пропионовой кислоты + моль израсходованной молочной кислоты+моль израсходованного гидроксиацетона) + (5 × моль израсходованного 2,3 пентандиона) + (6 × моль израсходованного димера акриловой кислоты)) / (3 × моль входящей молочной кислоты)] × 100. Если производное молочной кислоты используют вместо молочной кислоты, то приведенная выше формула должна быть скорректирована в соответствии с количеством атомов углерода в производном молочной кислоты.

Как используют в данной заявке, термин «объемная скорость подачи газа» или «GHSV» в ч-1 определен как 60 × [Общая скорость потока газа (мл/мин) / объем слоя катализатора (мл)]. Общая скорость потока газа рассчитывается в условиях стандартной температуры и давления (STP; 0°C и 1 атм).

Как используют в данной заявке, термин «объемная скорость подачи жидкости» или «LHSV» в ч-1 определен как 60 × [Общая скорость потока жидкости (мл/мин) / объем слоя катализатора (мл)].

Как используют в данной заявке, термин «антиоксидант» относится к молекуле, способной прекращать радикальные цепные процессы либо выступая в качестве донора атома водорода, или реакцией олефиновой связи с образованием стабилизированного органического радикала, и таким образом прекращая радикальные цепные процессы. Неограничивающие примеры антиоксидантов включают тиолы, полифенолы, бутилированный гидроксилтолуол (ВНА) и бутилированный гидроксиланизол (ВНА).

Как используют в данной заявке, термин «катализатор» относится к катализатору предварительной реакции или in-situ. Катализатор предварительной реакции является катализатором, который загружают в химический реактор, и катализатор in-situ является катализатором, который присутствует в реакторе во время реакции. В общем, катализатор увеличивает скорость реакции и не расходуется в реакции. Наконец, катализатор предварительной реакции может оставаться неизменным во время реакции или претерпевать in-situ физические или химические превращения во время реакции, которые могут изменить его физические и химические свойства, и стать in-situ катализатором.

II. Катализаторы для конверсии молочной кислоты или ее производных в акриловую кислоту или ее производные

Неожиданно было обнаружено, что катализаторы, содержащие анионы смешанного монофосфата или анионы смешанного конденсированного фосфата, дегидратируют молочную кислоту, производные молочной кислоты или их смеси в акриловую кислоту, производные акриловой кислоты или их смеси с высокими: 1) выходом и селективность в отношению акриловой кислоты, производных акриловой кислоты или их смесей, то есть низким количеством побочных продуктов и немногими побочными продуктами; 2) эффективностью, т.е. производительностью за короткое время пребывания; и 3) долговечностью. Не желая быть связанными какой-либо теорией, заявители предполагают, что катализатор, который содержит, по меньшей мере, анионы моногидромонофосфата и дигидромонофосфата и два различных катиона или, по меньшей мере, один анион конденсированного фосфата и два различных катиона, работает следующим образом. Карбоксилатная группа молочной кислоты, производных молочной кислоты или их смесей, связывается с одним или несколькими катионами, которые в одном варианте осуществления являются многовалентными, через один или оба атома кислорода, удерживая молекулу на поверхности катализатора, дезактивируя ее от декарбонилирования, и активизируя связь C-OH для устранения. Затем анион(ы) дигидромонофосфата и/или полученный протонированный анион(ы) монофосфата, и/или полученный анион(ы) конденсированного фосфата дегидратирует молочную кислоту, производные молочной кислоты или их смеси с согласованным протонированием гидроксильной группы, удалением протона из метальной группы, и устранением протонированной гидроксильной группы в качестве молекулы воды, образуя акриловую кислоту, производные акриловой кислоты или их смеси и повторно активизируя катализатор. Также заявители считают, что конкретное состояние протонирования анионов монофосфата или аниона конденсированного фосфата является важным для того, чтобы способствовать дегидратации молочной кислоты, производных молочной кислоты или их смесей. Дополнительно, заявители считают, что когда молочную кислоту, производные молочной кислоты или их смеси разбавляют водой, то некоторые конденсированные фосфатные соли в катализаторе можно гидролизировать до неконденсированных монофосфатов или коротких конденсированных фосфатов, которые в надлежащих условиях температуры и давления, способствуют дегидратации молочной кислоты, производных молочной кислоты или их смесей.

В одном варианте осуществления настоящего изобретения, катализатор содержит: (а) анионы моногидромонофосфата и дигидромонофосфата, описанные формулами (Ia) и (IIa):

и

,

и (b) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен; и при этом мольное соотношение указанного аниона моногидромонофосфата и указанного аниона дигидромонофосфата в катализаторе составляет от приблизительно 0,1 до приблизительно 10. В другом варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,25 до приблизительно 4. В еще одном варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет приблизительно 1.

В одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (Ib) и (IIb):

и

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов. В другом варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и MIH2PO4 составляет от приблизительно 0,1 до приблизительно 10. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и MIH2PO4 составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и MIH2PO4 составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, MIIHPO4 замещен MIIIMI(HPO4)2, при этом MIII представляет собой один или более трехвалентных катионов.

В другом варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (IIIa) и (IVa):

и

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов, и при этом n составляет, по меньшей мере, 2. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и (MIPO3)n составляет от приблизительно 0,1 до приблизительно 10. В одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и ((MIPO3)n) составляет от приблизительно 0,2 до приблизительно 5. В другом варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и ((MIPO3)n составляет приблизительно 1. В еще одном варианте осуществления настоящего изобретения, MII2P2O7 замещен MIIIMI2P2O7, при этом MIII представляет собой один или более трехвалентных катионов.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (Ib) и (IVa):

и

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов, и при этом n составляет, по меньшей мере, 2. В одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет от приблизительно 0,1 до приблизительно 10. В другом варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет от приблизительно 0,2 до приблизительно 5. В другом варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, MIIHPO4 замещен MIIIMI(HPO4)2, при этом MIII представляет собой один или более трехвалентных катионов.

В одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (IIIa) и (IIb):

и

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов. В другом варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет от приблизительно 0,1 до приблизительно 10. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, MII2P2O7 замещен MIIIMIP2O7, при этом MIII представляет собой один или более трехвалентных катионов.

В другом варианте осуществления настоящего изобретения, катализатор содержит фосфатные соли, описанные формулой (III):

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов, при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8, и при этом δ составляет или от 0 до приблизительно 1, или 0, или приблизительно 1. В одном варианте осуществления настоящего изобретения, α составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет 0.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатную соль, описанную формулой (IV):

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов; и при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8. В одном варианте осуществления настоящего изобретения, α составляет приблизительно 1.

В другом варианте осуществления настоящего изобретения, катализатор содержит конденсированную фосфатную соль, описанную формулой (V):

,

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов; и при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8. В еще одном варианте осуществления настоящего изобретения, α составляет приблизительно 1.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит фосфатные соли, описанные формулой (IIIb):

,

при этом MI представляет собой один или более одновалентных катионов и MIII представляет собой один или более трехвалентных катионов, при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8, и при этом δ составляет или от 0 до приблизительно 1, или 0, или приблизительно 1. В одном варианте осуществления настоящего изобретения, α составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет 0.

В одном варианте осуществления настоящего изобретения, катализатор содержит: (а) анионы фосфата, описанные формулами (Ic) и (IIc):

и

,

и (b) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен, при этом β и γ больше или равны 0 и меньше или равны 1, и при этом n составляет, по меньшей мере, 2, и при этом мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,1 до приблизительно 10. В другом варианте осуществления настоящего изобретения, мольное