Способ гидрокрекинга углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к способу гидрокрекинга углеводородного сырья, заключающемуся в превращении высококипящего углеводородного сырья при температуре 360-440°С, давлении 6-20 МПа, массовом расходе сырья 0.5-1.5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии гетерогенного катализатора. При этом используемый катализатор содержит одновременно молибден и вольфрам в форме биметаллических комплексных соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)а[НbW2O5(С6Н5O7)2], где: L и С6Н5O7 - частично депротонированная форма лимонной кислоты; х=0 или 2; у=0 или 1; а=0, 1 или 2; b=2-а; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2О3 и аморфного алюмосиликата, при этом компоненты в используемом катализаторе содержатся в следующих концентрациях, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2-23.3, аморфный алюмосиликат - 33.4-50.9; γ-Аl2O3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МоО3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9, γ-Al2O3 - остальное. Технический результат заключается в получении высокого выхода керосиновой и дизельной фракций с низким остаточным содержанием серы при гидрокрекинге высококипящего углеводородного сырья при достаточно мягких условиях проведения процесса. 2 з.п. ф-лы, 2 табл., 6 пр.

Реферат

Изобретение относится к каталитическим способам получения керосиновой и дизельной фракций с низким содержанием серы из высококипящего углеводородного сырья.

В настоящее время в российской нефтеперерабатывающей промышленности наблюдаются следующие тенденции: увеличение глубины переработки нефти, ужесточение требований к моторным топливам, вовлечение в переработку все более тяжелой нефти. Гидрокрекинг углеводородного сырья позволяет увеличить глубину нефтепереработки, вовлекать в переработку более тяжелые нефти и получать высококачественные моторные топлива - с низким содержанием серы и ароматических соединений.

В зависимости от условий проведения процесса гидрокрекинга и применяемых катализаторов можно добиваться изменения фракционного состава получаемой смеси углеводородов в широких пределах, что позволяет существенно регулировать выход получаемых продуктов: углеводородного газа, бензиновой, керосиновой, дизельной фракций, остатка гидрокрекинга. Из-за повышенного спроса и высокого качества наиболее ценными продуктами гидрокрекинга являются керосиновая и дизельная фракции. Таким образом, актуальной задачей является создание новых процессов получения низкосернистых керосиновых и дизельных фракций из высококипящего углеводородного сырья.

Известны различные способы гидрокрекинга углеводородного сырья, в том числе и сложные многоступенчатые процессы или процессы с многослойной загрузкой различных катализаторов, однако основным недостатком для них является низкий выход керосиновой и дизельных фракций, обусловленный низкой активностью и низкой селективностью используемых катализаторов по отношению к керосиновой и дизельной фракциям. Существующие процессы гидрокрекинга вследствие низкой селективности используемых катализаторов по отношению к керосиновой и дизельной фракциям не позволяют достигать высоких выходов керосиновой и дизельной фракций даже при ужесточении условий, например увеличении температуры процесса.

Кроме того, требуется высокая стартовая температура для известных способов гидрокрекинга вследствие низкой активности катализаторов, что приводит к меньшему циклу пробега катализатора до его дезактивации.

Чаще всего гидрокрекинг углеводородного сырья проводят в присутствии катализаторов, содержащих оксиды никеля и молибдена или вольфрама, нанесенные на носитель, содержащий аморфный алюмосиликат, высококремниземистый цеолит Y и оксид алюминия. Так известен способ гидрокрекинга в присутствии катализатора [РФ №2540071], наиболее предпочтительно содержащего 10-20 мас. % вольфрама или молибдена, 1-6 мас. % никеля, его носитель содержит суммарно 10-50 мас. % цеолитов Y и бета, остальное составляет аморфный алюмосиликат, причем содержание цеолита бета составляет 0.5-10 мас. %. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 200-3000 нл/кг и объемной скорости подачи сырья 0,2-5 кг*л-1*ч-1. Основным недостатком способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

Известен способ гидрокрекинга в присутствии катализатора [РФ №2366505], наиболее предпочтительно содержащего 21 мас. % WO3, 5 мас. % NiO, его носитель наиболее предпочтительно содержит суммарно 20-80 мас. % ультрастабильного цеолита Y и низкокремнеземного цеолита Y либо цеолита бета, либо цеолита ZSM-5, остальное связующее в виде аморфного алюмосиликата и оксида алюминия, причем содержание низкокремнеземного цеолита Y, цеолита бета, цеолита ZSM-5 составляет 0,5-10%. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 250-2000 нл/кг и объемной скорости подачи сырья 0,5-5 кг*л-1*ч-1. Основным недостатком способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

С целью увеличения выхода дизельной фракции процесс гидрокрекинга можно проводить в присутствии катализаторов, содержащих в качестве гидрирующих компонентов трехкомпонентную систему (Ni+Mo+W), в качестве кислотного компонента фтористый алюминий, а в качестве промоторов оксид бора, оксид циркония или их смесь.

Так известен способ гидрокрекинга в присутствии катализатора [РФ №2245737], содержащего, мас. %: гидрирующие компоненты 15-30% (оксиды никеля, молибдена и вольфрама при массовом соотношении 25:35:40), кислотный компонент (фтористый алюминий) 20-40, промотор (оксид бора и/или циркония) 1-4, связующее (оксид алюминия, алюмосиликат, глину или их смесь) до 100%. При этом процесс гидрокрекинга ведут при температуре 380-430°С, давлении 3-10 МПа, при соотношении водород/сырье 250-1000 нм3/м3 и объемной скорости подачи сырья 1-3 ч-1. Основным недостатком такого способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

С целью уменьшения содержания серы в получаемых продуктах процесс гидрокрекинга можно проводить в присутствии катализаторов, содержащих в качестве модифицирующих добавок полигидрокси-соедниения С3-С12.

Так известен способ гидрокрекинга углеводородного сырья в присутствии катализатора [WO 2013092806 A1, B01J 21/12, C10G 47/12, 27/06/2013] включающего в свой состав никель, молибден или вольфрам, носитель на основе аморфного алюмосиликата и полигидрокси-соедниения С3-С12. Компоненты в катализаторе наиболее предпочтительно содержатся в следующих концентрациях, мас. %: никель 3-6, молибден 10-16 или вольфрам 15-22, сукроза и/или глюконовая кислота 5-20. Причем катализатор после нанесения активных металлов сушат при температуре не более 200°С. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 200-3000 нл/кг и объемной скорости подачи сырья 0,2-5 кг*л-1*ч-1. Основным недостатком такого способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

Наиболее близким по своей технической сущности к заявляемому способу гидрокрекинга является способ гидрокрекинга углеводородного сырья [РФ №2603776] в присутствии катализатора, включающего в свой состав никель, молибден, алюминий и кремний. При этом никель и молибден содержатся в форме биметаллических комплексных соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где L-частично депротонированная форма лимонной кислоты С6Н5О7; х=0 или 2; у=0 или 1; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата.

Компоненты в катализаторе содержатся в следующих концентрациях, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 13.1-23.3, аморфный алюмосиликат - 40.0-61.3, γ-Al2O3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 7.0-13.0, NiO - 1.8-3.4, аморфный алюмосиликат - 43.1-66.9, γ-Аl2O3 - остальное. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 200-3000 нл/кг и объемной скорости подачи сырья 0.2-5 кг⋅л-1⋅ч-1.

Основным недостатком прототипа, также как и других известных процессов, является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

Изобретение решает задачу создания улучшенного способа гидрокрекинга углеводородного сырья.

Технический результат - высокий выход керосиновой и дизельной фракций низким остаточным содержанием серы при гидрокрекинге высококипящего углеводородного сырья при достаточно мягких условиях проведения процесса.

Задача решается проведением процесса гидрокрекинга высококипящего углеводородного сырья при температуре 360-440°С, давлении 6-20 МПа, массовом расходе сырья 0.5-1.5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии гетерогенного катализатора, содержащего никель, молибден, вольфрам, алюминий и кремний. При этом молибден, вольфрам и никель содержится в форме биметаллических комплексных соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2], где: L и С6Н5О7 - частично депротонированная форма лимонной кислоты; х=0 или 2; у=0 или 1; а=0, 1 или 2; b=2-а; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата, при этом компоненты в катализаторе содержатся в следующих концентрациях, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2-23.3, аморфный алюмосиликат - 33.4-50.9, γ-Аl2О3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9, γ-Al2O3 - остальное. Причем мольное соотношение W/(Mo+W) в катализаторе должно находиться в диапазоне 0.3-0.7.

При этом катализатор имеет объем пор 0.61-0.80 см3/г, удельную поверхность 224-263 м2/г и средний диаметр пор 10.3-11.8 нм и представляет собой частицы с сечением в виде трилистника, четырехлистника либо круга с диаметром описанной окружности 1.2-2.5 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell SMS 1471, не менее 1.0 МПа. В качестве аморфного алюмосиликата могут использоваться алюмосиликаты с массовым отношением Si/Al от 0,6 до 0,85, характеризующиеся рентгенограммами, содержащими широкий пик в области 16,5-33,5° с максимумом 23,1-23,4°.

Отличительным признаком предлагаемого способа гидрокрекинга углеводородного сырья по сравнению с прототипом является то, что процесс гидрокрекинга проводят при температуре 360-440°С, давлении 6-20 МПа, массовом расходе сырья 0.5-1.5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии гетерогенного катализатора содержащего, [Ni(Н2O)х(b)у]2[Мо4О11(С6Н5O7)2] - 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2-23.3, аморфный алюмосиликат - 33.4-50.9, γ-Аl2O3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9, γ-Аl2O3 - остальное. Причем мольное соотношение W/(Mo+W) в катализаторе должно находиться в диапазоне 0.3-0.7. Выход содержания и массового отношения компонентов катализатора за заявляемые границы приводит к уменьшению активности катализатора в целевых реакциях гидрокрекинга, к уменьшению селективности катализатора по отношению к керосиновой и дизельной фракциям и к уменьшению активности катализатора в гидрообессеривании.

Технический эффект предлагаемого способа гидрокрекинга складывается из следующих составляющих:

1. Проведение процесса гидрокрекинга в присутствии катализатора, имеющего заявляемый химический состав, обуславливает высокую активность в целевых реакциях гидрокрекинга и высокую селективность по отношению к керосиновой и дизельной фракциям. Наличие в составе катализатора биметаллических соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2] в заявляемых концентрациях обеспечивает дальнейшее формирование в катализаторе, при его эксплуатации в гидрокрекинге, высокоактивных частиц сульфидного компонента -NiMoS и NiWS фаз типа II в форме частиц оптимальной для катализа морфологии, локализованных в порах, доступных для всех подлежащих превращению молекул.

2. Проведение процесса гидрокрекинга в присутствии катализатора, содержащего одновременно два биметаллических комплексных соединения: никеля-молибдена и никеля-вольфрама с мольным соотношении W/(Mo+W) от 0.3 до 0.7 приводит к более легкому сульфидированию вольфрамсодержащих соединений за счет достраивания сульфида вольфрама вокруг сульфида молибдена с образованием частиц типа ядро-оболочка - триметаллической NiMoWS фазы типа II, обладающей максимальной активностью в гидрировании ароматических соединений.

3. Использование в процессе гидрокрекинга катализатора, содержащего аморфного алюмосиликата в заявляемых концентрациях обеспечивает оптимальную концентрацию кислотных центров, обеспечивая высокую активность в гидрокрекинге углеводородного сырья.

4. Использование в процессе гидрокрекинга катализатора, содержащего предшественники высокоактивных триметаллических сульфидных частиц, приводит к повышенной активности катализаторов в гидрокрекинге за счет большего гидрирования ароматических соединений, уменьшения дезактивации катализатора органическими азотсодержащими соединениями и к уменьшению содержания серы в получаемых керосиновой и дизельной фракциях.

5. Использование в процессе гидрокрекинга катализатора, содержащего предшественники триметаллических сульфидных частиц, обладающих высокой активностью в гидрировании ароматических соединений, приводит к увеличению срока службы катализатора за счет более эффективного гидрирования предшественников кокса.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны и нового качества, то есть поставленная задача достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

Описание предлагаемого технического решения.

Гидрокрекинг вакуумного газойля с содержанием серы и азота 2.81 мас. % и 0.093 мас. % соответственно. Используемый вакуумный газойль имеет следующий фракционный состав: температура дистиляции 5% мас. - 292°С, температура дистилляции 95% мас. - 527°С. Процесс гидрокрекинга проводят при температуре 390°С, давлении 12 МПа, объемном расходе сырья 0.6 ч-1, объемном соотношении водород/сырье - 1100 м3(при н.у.)/м3 в присутствии катализатора, содержащего [Ni(Н2О)x(L)y]2[Mo4O11(C6H5O7)2] - 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2-23.3, аморфный алюмосиликат - 33.4-50.9, γ-Аl2О3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9, γ-Аl2О3 - остальное. Причем мольное соотношение W/(Mo+W) в катализаторе должно находиться в диапазоне 0.3-0.7.

Сущность изобретения иллюстрируется следующими примерами и таблицами:

Пример 1 (Согласно известному техническому решению)

Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата. В смесителе с Z-образными лопастями перемешивают 46,7 г порошка гидроксида алюминия АlOOН, имеющего структуру псевдобемита, и 42,7 г порошка аморфного алюмосиликата с соотношением Si/Al=0.85. К смеси добавляют 90 мл воды и 7,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают 30 мин и формуют через фильеру с отверстиями в форме трилистника с диаметром описанной окружности 1,0-1.6 мм. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С. Получают 70 г готового носителя с влагоемкостью 1.02 мл/г.

Готовят водный раствор, содержащий 19.4 г [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2], для чего в 30 мл воды при 70°С и перемешивании последовательно растворяют 7.22 г моногидрата лимонной кислоты С6Н3О7×Н2О, 12.13 г парамолибдата аммония (NH4)6Мо7O24×4Н2O, 4.23 г основного карбоната никеля NiСО3⋅mNi(ОН)2⋅nН2O. Далее добавлением воды объем раствора доводят до 72 мл. 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 21.7; аморфный алюмосиликат - 39.2, γ-Аl2О3 - 39.2, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 12.0; NiO - 3.1; аморфный алюмосиликат - 42.4, γ-Аl2О3 - остальное.

Порцию катализатора, объемом 30 см3 смешивают с 120 см3 карбида кремния (0,1-0,3 мм), помещают в проточный реактор из нержавеющей стали и нагревают в токе водорода и сульфидирующей смеси, представляющей собой прямогонное дизельное топливо с содержанием серы 1,45% S, в которое дополнительно добавлен диметилдисульфид с концентрацией 12 г/л. Сульфидирование проводят при 3.5 МПа, расходе сульфидирующей смеси 2 ч-1 и объемном отношении водород/сульфидирующая смесь 500 нм3/м3 4 ч при 240°С, а затем 4 ч при 260°С и затем 8 ч при 340°С. Далее проводят гидрокрекинг вакуумного газойля с содержанием серы и азота 2.81 мас. % и 0.093 мас. % соответственно. Используемый вакуумный газойль имеет следующий фракционный состав: температура дистиляции 5% мас. - 292°С, температура дистилляции 95% мас. - 527°С. Процесс гидрокрекинга проводят при температуре 390°С, давлении 12 МПа, объемном расходе сырья 0.6 ч-1, объемном соотношении водород/сырье - 1100 м3 (при н.у.)/м3.

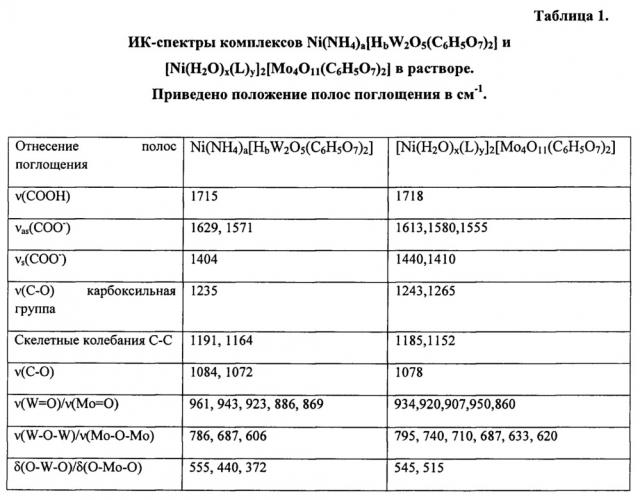

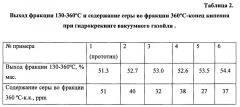

Результаты гидрокрекинга вакуумного газойля приведены в таблице 1.

Примеры 2-6 иллюстрируют предлагаемое техническое решение.

Пример 2

Гидрокрекинг вакуумного газойля проводят в присутствии катализатора, который готовят следующим образом. Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата аналогично примеру 1. Готовят водный раствор, содержащий 13.9 г [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и 9.5 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 9.62 г моногидрата лимонной кислоты С6H8О7×Н2О, 4.34 г основного карбоната никеля NiСО3⋅mNi(ОН)2⋅nН2O, 5.59 г паравольфрамата аммония (NH4)6W7O24×4H2O и 8.72 г парамолибдата аммония (NH4)6Mo7O24×4H2O. Далее добавлением воды объем раствора доводят до 72 мл. 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] (таблица 1). Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2, аморфный алюмосиликат - 37.4, γ-Аl2O3 - 37.4, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 8.4, WO3 - 5.8, NiO - 3.1, аморфный алюмосиликат - 41.3, γ-Аl2О3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.3.

Катализатор имеет объем пор 0.69 см3/г, удельную поверхность 247 м2/г и средний диаметр пор 11.0 нм и представляет собой частицы с сечением в виде трехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.15 МПа. Далее проводят гидрокрекинг вакуумного газойля аналогично примеру 1. Результаты гидрокрекинга вакуумного газойля приведены в таблице 1.

Пример 3

Гидрокрекинг вакуумного газойля проводят в присутствии катализатора, который готовят следующим образом. Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата, аналогично примеру 1. Готовят водный раствор, содержащий 10.1 г [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и 16.2 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 11.30 г моногидрата лимонной кислоты С6Н8O7×Н2О, 4.41 г основного карбоната никеля NiCO3⋅mNi(ОН)2⋅nН2O, 9.48 г паравольфрамата аммония (NH4)6W7O24×4H2O и 6.34 г парамолибдата аммония (NH4)6Мо7O24×4Н2O.

Далее добавлением воды объем раствора доводят до 72 мл. 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(Н2O)х(L)у]2[Мо4O11(С6Н5O7)2] (таблица 1). Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 16.8, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.5, аморфный алюмосиликат - 36.3, γ-Аl2О3 - 36.3, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МоО3 - 6.0, WO3 - 9.7, NiO - 3.1; аморфный алюмосиликат - 40.6, γ-Аl2О3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.5.

Катализатор имеет объем пор 0.66 см3/г, удельную поверхность 240 м2/г и средний диаметр пор 10.3 нм и представляет собой частицы с сечением в виде трехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.15 МПа.

Далее проводят гидрокрекинг вакуумного газойля аналогично примеру 1. Результаты гидрокрекинга вакуумного газойля приведены в таблице 1.

Пример 4

Гидрокрекинг вакуумного газойля проводят в присутствии катализатора, который готовят следующим образом. Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата аналогично примеру 1. Готовят водный раствор, содержащий 6.2 г [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и 23.1 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 13.04 г моногидрата лимонной кислоты С6Н8O7×Н2О, 4.49 г основного карбоната никеля NiСО3⋅mNi(ОН)2⋅nН2O, 13.52 г паравольфрамата аммония (NH4)6W7O24×4H2O и 3.87 г парамолибдата аммония (NH4)6Mo7O24×4H2O. Далее добавлением воды объем раствора доводят до 72 мл. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] (таблица 1). 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 6.2, Ni(NH4)a[HbW2O5(C6H5O7)2] - 23.3; аморфный алюмосиликат - 35.3, γ-Аl2О3 - 35.3, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 3.6, WO3 - 13.5, NiO - 3.1; аморфный алюмосиликат - 39.9, γ-Аl2О3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.7.

Катализатор имеет объем пор 0.64 см3/г, удельную поверхность 236 м2/г и средний диаметр пор 10.7 нм и представляет собой частицы с сечением в виде трехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.10 МПа.

Далее проводят гидрокрекинг вакуумного газойля аналогично примеру 1. Результаты гидрокрекинга вакуумного газойля приведены в таблице 1.

Пример 5

Гидрокрекинг вакуумного газойля проводят в присутствии катализатора, который готовят следующим образом. Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата. В смесителе с Z-образными лопастями перемешивают 46,7 г порошка гидроксида алюминия АlOOН, имеющего структуру псевдобемита, и 42,7 г порошка аморфного алюмосиликата с соотношением Si/Al=0.85. К смеси добавляют 90 мл воды и 7,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают 30 мин и формуют через фильеру с отверстиями в форме круга диаметром 1,0-1.6 мм. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С. Получают 70 г готового носителя с влагоемкостью 1.02 мл/г.

Готовят водный раствор, содержащий 13.4 г [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и 21.5 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 14.99 г моногидрата лимонной кислоты С6Н8O7×Н2О, 5.86 г основного карбоната никеля NiСО3⋅mNi(ОН)2⋅nН2O, 12.58 г паравольфрамата аммония (NH4)6W7O24×4H2O и 8.41 г парамолибдата аммония (NH4)6Мо7O24×4Н2O. Далее добавлением воды объем раствора доводят до 72 мл. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] (таблица 1). 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 12.8, Ni(NH4)a[HbW2O5(C6H5O7)2] - 20.5; аморфный алюмосиликат - 33.4, γ-Аl2O3 - 33.4, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МoО3 - 7.5, WO3 - 12.1, NiO - 3.9; аморфный алюмосиликат - 38.3, γ-Al2O3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.5.

Катализатор имеет объем пор 0.61 см3/г, удельную поверхность 224 м2/г и средний диаметр пор 11.8 нм и представляет собой частицы с сечением в виде круга с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.28 МПа.

Далее проводят гидрокрекинг вакуумного газойля аналогично примеру 1. Результаты гидрокрекинга вакуумного газойля приведены в таблице 1.

Пример 6

Гидрокрекинг вакуумного газойля проводят в присутствии катализатора, который готовят следующим образом. Порошок аморфного алюмосиликата с массовым отношением Si/Al=0,6 имеющий широкий пик в области 16,5-33,5° с максимумом 23,4° прокаливают при температуре 700°С в течение 4 ч. Готовят носитель, содержащий 70 мас. % аморфного алюмосиликата. В смесителе с Z-образными лопастями перемешивают 28,0 г порошка гидроксида алюминия АlOOН, имеющего структуру псевдобемита, и 62,0 г порошка аморфного алюмосиликата с массовым отношением Si/Al=0,6. К смеси добавляют 110 мл воды и 8,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают 30 мин и формуют через фильеру с отверстиями в форме четырехлистника с диаметром описанной окружности 1,0-1.6 мм. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С. Получают 70 г готового носителя, имеющего влагоемкость 1.16 мл/г.

Готовят водный раствор аналогично примеру 3. Далее добавлением воды объем раствора доводят до 82 мл. 70 г носителя пропитывают по влагоемкости 82 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.4°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.6.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 10.5, Ni(NH4)a[HbW2O5(C6H5O7)2] - 16.8; аморфный алюмосиликат - 50.9, γ-Аl2O3 - 21.8, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МоО3 - 6.0, WO3 - 9.7, NiO - 3.1; аморфный алюмосиликат - 56.9, γ-Аl2О3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.5.

Катализатор имеет объем пор 0.80 см3/г, удельную поверхность 263 м2/г и средний диаметр пор 11.4 нм и представляет собой частицы с сечением в виде четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.05 МПа.

Далее проводят гидрокрекинг вакуумного газойля аналогично примеру 1. Результаты гидрокрекинга вакуумного газойля приведены в таблице 1.

Таким образом, как видно из приведенных примеров и таблиц, предлагаемый способ гидрокрекинга углеводородного сырья обеспечивает значительно больший выход фракции с температурой начала кипения 130°С и температурой конца кипения 360°С, т.е. керосиновой и дизельной фракций, чем известный способ гидрокрекинга углеводородного сырья. При этом содержание серы в получаемой фракции 360°С-конец кипения при использовании предлагаемого способа гидрокрекинга углеводородного сырья значительно ниже, чем при использовании известного способа гидрокрекинга углеводородного сырья.

1. Способ гидрокрекинга углеводородного сырья, заключающийся в превращении высококипящего сырья при температуре 360-440°C, давлении 6-20 МПа, массовом расходе сырья 0.5-1.5 ч-1, объемном отношении водород/сырье 800-2000 нм3/м3 в присутствии гетерогенного катализатора, содержащего никель, молибден, алюминий и кремний, отличающийся тем, что используемый катализатор содержит одновременно молибден и вольфрам в форме биметаллических комплексных соединений [Ni(H2O)x(L)у]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2], где: L и С6Н5О7 - частично депротонированная форма лимонной кислоты; х=0 или 2; у=0 или 1; а=0, 1 или 2; b=2-а; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата, при этом компоненты в катализаторе содержатся в следующих концентрациях, мас. %: [Ni(H2O)x(L)у]2[Mo4O11(C6H5O7)2] - 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2-23.3, аморфный алюмосиликат - 33.4-50.9, γ-Al2O3 - остальное, что соответствует содержанию в прокаленном при 550°C катализаторе, мас. %: MoO3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9; γ-Al2O3 - остальное.

2. Способ по п. 1, отличающийся тем, что входящие в состав используемого катализатора вольфрам и молибден содержатся в мольном соотношении W/(Mo+W) от 0.3 до 0.7.

3. Способ по п. 1, отличающийся тем, что используемый катализатор имеет объем пор 0.61-0.80 см3/г, удельную поверхность 224-263 м2/г и средний диаметр пор 10.3-11.8 нм и представляет собой частицы с сечением в виде трилистника, четырехлистника либо круга с диаметром описанной окружности 1,2-2,5 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell SMS 1471, не менее 1,0 МПа.