Основа жевательной резинки (варианты)

Иллюстрации

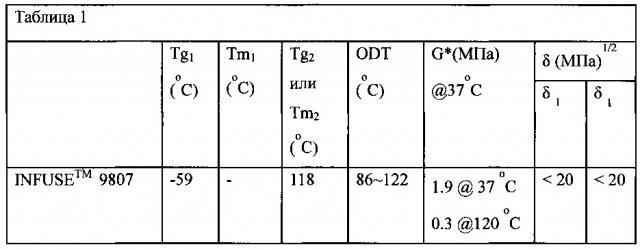

Показать всеИзобретение относится к пищевой промышленности. Основа жевательной резинки включает блок-сополимер, содержащий по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких кристаллизующихся полимерных блока. Мягкий полимерный блок имеет температуру стеклования ниже 20°С, а жесткие кристаллизующиеся блоки имеют температуру стеклования выше 20°С. При этом степень полимеризации каждого полимерного блока составляет по меньшей мере 15. Мягкие и жесткие полимерные блоки содержат звенья разных мономеров. Изобретение позволяет получить жевательные резинки с приемлемыми жевательными свойствами, остатки которых после употребления легко удаляются с различных окружающих поверхностей, к которым они нежелательным образом прикрепляются. 2 н. и 27 з.п. ф-лы, 8 ил., 10 табл., 60 пр.

Реферат

Уровень техники

[0001] Данное изобретение относится к жевательной резинке. Более конкретно, настоящее изобретение относится к усовершенствованным составам основ жевательных резинок и к самим жевательным резинкам, включающим такие полимерные сетки, в которых микрокристаллические домены (области) действуют как сетчатые структуры, и каждая структура химически связана с доменами аморфного полимера. Микрокристаллические домены имеют температуру плавления более 20°C, и размер этих микрокристаллических доменов составляет величину в пределах от 0.01 до примерно 100 мкм. Домены в составе аморфного полимера обычно имеют температуру стеклования менее 37°C. Предпочтительно, чтобы основы жевательных резинок с упомянутыми выше полимерными сетками содержали блок-сополимеры, включающие в качестве компонентов по меньшей мере два различных полимерных блока. В соответствии с настоящим изобретением сополимер включает по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких способных к кристаллизации полимерных блока, имеющие температуру плавления более 20°C. Жевательные резинки, полученные из основ жевательных резинок согласно данному изобретению, могут образовывать остатки, которые, если они прилипли к окружающим поверхностям, обладают улучшенной удаляемостью с этих поверхностей.

Раскрытие изобретения

[0002] Настоящее изобретение направлено на создание основ жевательных резинок, которые образуют полимерные сетки, содержащие микрокристаллические домены с температурой плавления более 20°C, химически связанные с доменами аморфного полимера, имеющими температуру стеклования менее 37°C. Основы жевательных резинок обычно включают блок-сополимер, содержащий по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких способных к кристаллизации полимерных блока. Согласно некоторым вариантам жесткие кристаллизующиеся полимерные блоки имеют температуру плавления более 20°C. Согласно некоторым вариантам протяженность непрерывающихся полимерных блоков состоит из блоков полимера со степенью полимеризации равной по меньшей мере 15, что относится и к жестким, и к мягким блокам. Согласно некоторым вариантам данного изобретения полидисперсность кристаллизующегося жесткого полимерного блока составляет менее 7. Согласно некоторым вариантам блок-сополимер содержит жесткие способные к кристаллизации полимерные блоки, включающие более 50% кристаллических областей (доменов) в расчете на вес жестких способных к кристаллизации полимерных блоков, когда полимер хранится при температуре, составляющей менее 20°C, в течение одного часа.

[0003] Данное изобретение относится также к составу основы жевательной резинки и к способу приготовления таких основ жевательных резинок.

[0004] Согласно некоторым вариантам изобретение относится к основе жевательной резинки, включающей блок-сополимер, содержащий по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких способных к кристаллизации полимерных блока, которые способны образовывать микрокристаллические домены после жевания и выбрасывания жевательной резинки. Микрокристаллические домены имеют размер от 0.01 мкм до 100 мкм. Согласно некоторым вариантам данное изобретение относится к основам жевательной резинки, которые после жевания образуют микрокристаллические полимерные сетки в высохшем остатке жевательной резинки. Согласно некоторым вариантам содержание микрокристаллических областей составляет более 0.5%, или более 2%, или более 2.5% от веса сухого остатка. Согласно некоторым вариантам микрокристаллический домен состоит из линейного полиолефина, такого как полиэтилен. Согласно некоторым вариантам энтальпия плавления кристаллических твердых структур в высохшем остатке превышает 0.58 Дж/г или составляет более 1 Дж/г или более 2 Дж/г, или более 2.6 Дж/г.

[0005] Согласно некоторым вариантам микрокристаллический домен находится в виде стерженьков (волокнистых), пластинок (дисковидных) или сфер (сферолитовых). Согласно некоторым вариантам отношение высоты к толщине кристаллических твердых структур находится в интервале от 1 до 100 или в интервале от 2 до 50.

[0006] Согласно некоторым вариантам распределение по размерам кристаллических твердых структур (полидисперсность) является узким. Согласно некоторым вариантам полидисперсность кристаллических твердых структур составляет менее 7 или менее 5, или менее 3. Согласно некоторым вариантам ширина пика плавления кристаллического блока (определенная методом дифференциальной сканирующей калориметрии (DSC) на половине высоты находится в пределах от 2 до 40°C или от 3 до 30°C, или от 3 до 10°C.

[0007] Согласно некоторым вариантам молекулярная масса аморфного полимерного сегмента, соединенного с микрокристаллическим доменом находится в пределах от 103 до 107 г/моль или от 104 до 106 г/моль, или от 2.5×104 до 3×105 г/моль.

[0008] Согласно некоторым вариантам кажущаяся вязкость при сдвиге остатков жевательной резинки, содержащей основу жевательной резинки согласно настоящему изобретению, составляет 108 Па или более (измерена при проведении теста на ползучесть) при почти нулевом напряжении (менее 10-5%) и кажущаяся вязкость при сдвиге составляет более 108 Па⋅с (Паскали в секунду), когда напряжение при сдвиге равно более 0.2% при постоянном напряжении сдвига более 40 Па при температуре 25°C.

Краткое описание рисунков

На Фиг. 1 показаны микроскопические изображения фаз основ жевательных резинок с разным содержанием кристаллического блок-сополимера (БСП), полученные при помощи атомно-силового микроскопа.

На Фиг. 2 показана графическая зависимость температуры плавления от длины кристаллических блоков.

На Фиг. 3 показаны термограммы блок сополимера DOW INFUSE™ и основы жевательной резинки и ее остатка после жевания, содержащих этот блок-сополимер, полученные методом дифференциальной сканирующей калориметрии (DSC).

На Фиг. 4 показан кристаллический блок-сополимер.

Фигура 5 представляет иллюстрацию микрокристаллической структуры в матрице жевательной резинки с полимерной сеткой, содержащей кристаллизующийся БСП.

На Фиг. 6 показана графическая иллюстрация влияния содержания кристаллических блоков на удаляемость остатка.

На Фиг. 7 показана графическая иллюстрация зависимости удаляемости остатка от величины энтальпии плавления.

На Фиг. 8 представлен график, иллюстрирующий взаимосвязь между нагрузкой и величиной кажущейся вязкости матрицы жевательной резинки при постоянной нагрузке (тест на ползучесть).

Осуществление изобретения

[0009] Настоящее изобретение предусматривает усовершенствованные основы жевательных резинок и жевательные резинки. В соответствии с данным изобретением предусмотрены новые основы жевательных резинок и жевательные резинки, которые включают полимерные сетки с микрокристаллическими структурами (или соединениями), которые ковалентно соединены с доменами аморфного полимера. Такая сетка может быть образована по меньшей мере одним способным к кристаллизации блок-сополимером, содержащим по меньшей мере два разных полимерных блока. Под различными полимерными блоками подразумевают, что эти блоки состоят из различных по химическому составу мономеров в противоположность идентичным мономерам, имеющим различные стереохимические конфигурации.

[0010] Наличие этих жестких кристаллизующихся блоков в сополимере основы жевательной резинки после окончания жевания резинки приводит к получению остатка, который может легко образовывать микроструктуры, которые сопротивляются затеканию в поры и трещины шероховатых окружающихся поверхностей, вследствие чего остатки легче удалить, когда они пристают к таким поверхностям.

[0011] Известные основы жевательных резинок обычно состоят из линейных аморфных полимеров с температурами стеклования около температуры тела или ниже. Поскольку температура стеклования характеризует термодинамический переход квази-второго рода, размер остатков жевательных резинок представляет собой функцию как времени, так и температуры, что приводит к тому, что остатки жевательной резинки ведут себя как медленно текущая вязкая масса при комнатной температуре, эта текучая масса затекает в поры и трещины в окружающих поверхностях. Такая текучесть со временем приводит во время выдержки к созданию тесного контакта между остатком резинки и подложкой, результатом чего является сильная адгезия к окружающей поверхности. Механическая энергия, прикладываемая к остатку резинки для его удаления, рассеивается по пути к поверхности раздела между остатком резинки и подложкой. Это приводит к более очевидной потере энергии.

[0012] Поскольку переход к кристаллическому состоянию (кристаллизация/плавление) является термодинамическим переходом первого рода, размеры кристаллических областей не будут меняться со временем, то есть, во время выдержки не происходит появления поверхности тесного контакта. Рассеивание механической энергии в кристаллическом материале является минимальным по сравнению с аморфным материалом выше его температуры стеклования. Таким образом, основу жевательной резинки, которая содержит большое количество (>40%) кристаллического полимера с высокой температурой плавления, такого как полиэтилен низкой плотности (LDPE), легко удалить с поверхности подложки. Однако кристаллический гомополимер имеет тенденцию к образованию кристаллических доменов большого размера вследствие разделения макрофаз. Когда твердый кристаллический домен имеет размер более 100 мкм, можно рассматривать текстуру во время жевания резинки как зернистую. Таким образом, для получения жевательной резинки как с хорошей удаляемостью, так и с приемлемыми вкусовыми свойствами важно контролировать размер и распределение полимерных кристаллических доменов. Предпочтительный размер кристаллических областей должен быть меньше 100 мкм, но больше 0.01 мкм. Предпочтительно, чтобы размер кристаллических областей находился в пределах от 0.03 до 1 мкм.

[0013] В блок-сополимерах обычно не происходит разделения макрофаз, так как термодинамические силы, приводящие в действие процесс разделения, уравновешиваются энтропическими силами ковалентных связей. Даже когда отталкивание непохожих мономеров друг от друга является довольно слабым, отталкивание непохожих последовательностей может быть достаточно сильным для того, чтобы вызвать разделение макрофаз. Часто микродомены не располагаются случайно. Напротив, они расположены регулярно, что обусловливает образование периодической структуры (макрокристаллической решетки).

[0014] Сообщалось, что когда блок-сополимер состоит из кристаллизующихся блоков и аморфных блоков, ламеллы в кристаллических слоях упаковываются в монослой (образованию двойного слоя не благоприятствует высокая свободная энергия).

[0015] Согласно некоторым вариантам настоящего изобретения основы жевательных резинок согласно изобретению образуют в остатках резинки, которые выбрасываются после жевания, микрокристаллические области с размерами в предпочтительном интервале. Это происходит, когда кристаллические блоки различных полимерных цепей образуют упорядоченную структуру, соединяя такие цепи в матрицу, которая сопротивляется текучести. Это соединение можно рассматривать как слабое физическое сшивание полимеров. Оно отличается от ковалентного сшивания тем, что указанные соединения могут разрушаться во время нагревания или механического действия (например, в процессе смешения или жевания) и затем восстанавливаться, когда остаток резинки является полимерной массой, которую оставляют без механического перемешивания в течение достаточного времени при температуре ниже Тпл (Тm).

[0016] Согласно некоторым вариантам изобретения температура плавления микрокристаллического соединения равна по меньшей мере 25°C или по меньшей мере 40°C, или по меньшей мере 50°C, или по меньшей мере 60°C. Согласно некоторым вариантам изобретения температура плавления микрокристаллического соединения меньше 80°C. Согласно некоторым вариантам изобретения основа жевательной резинки образует остаток, который включает по меньшей мере 0.5% или по меньшей мере 1.0%, или по меньшей мере 1.5% микрокристаллических структур в расчете на вес остатка, как показано на Фиг. 6. Согласно некоторым вариантам кристаллизующийся полимерный блок представляет собой блок из полиолефина, и микрокристаллические структуры обладают энтальпией плавления равной по меньшей мере 2.0 Дж/г или по меньшей мере 2.6 Дж/г, как показано на Фиг. 7.

[0017] Кристаллическая область в соответствии с данным изобретением показана на Фиг. 5.

[0018] Можно определить размер микрокристаллических областей в основах жевательных резинок и в остатках, полученных из основ жевательных резинок, используя метод дифференциальной сканирующей калориметрии (DSC). Кристаллическая полимерная структура представлена на Фиг. 4, где n обозначает степень полимеризации кристаллизующегося блока; m обозначает степень полимеризации аморфного блока; и 1 обозначает количество всех блоков (кристаллизующихся и аморфных) в полимерной цепи.

[0019] Кристаллизация жестких блоков усиливает отделение аморфных мягких блоков в межламеллярные области (домены). На кристаллическую природу жесткого блока и морфологию кристаллических областей влияет средняя величина длины жесткого блока. Универсальное выражение для периода доменной структуры, d, в кристаллических-аморфных блок-сополимерах также показывает, что длина кристаллического блока оказывает сильное влияние на размер кристаллического домена. Ламеллярная морфология состоит из чередующихся слоев аморфных и кристаллических блоков. Ламеллы в кристаллических слоях упаковываются в монослой (двойной слой вызывает большее образование свободной энергии). Универсальное выражение для периода доменной структуры, d, в кристаллических-аморфных диблочных сополимерах имеет следующий вид:

где Nt обозначает общую степень полимеризации и Na обозначает степень полимеризации аморфного блока, а α обозначает константу с величиной около 0.37. Это показывает, что размер домена является функцией как длины кристаллизующегося блока, так и длины аморфного блока. Равновесная толщина ламелл микрокристаллического домена пропорциональна и длине жесткого кристаллизующегося блока, и общей степени кристалличности, то есть тому, сколько жестких блоков было введено в кристаллическую матрицу. Обычно эта длина будет самым большим размером кристаллического домена, на который ссылаются, когда применяется термин "размер кристаллического домена".

[0020] Сополимеры этилена и октена образуют хорошо организованную ламеллярную структуру с длинными радиальными ламеллами, как показано на Фиг. 5.

[0021] Для низкомолекулярных кристаллических гомополимеров, таких как полиэтилен, температура плавления является функцией степени полимеризациии, и величины длины кристаллических блоков могут быть определены по уравнению Чарльсби:

где Тm обозначает температуру плавления гомополимера, Тm(∞) обозначает температуру плавления неопределенно длинного сегмента кристаллов, N обозначает количество мономерных единиц в кристалле и B обозначает наклон графика зависимости обратной величины температуры плавления сополимера от обратной величины количества атомов углерода в кристалле.

[0022] Если температура плавления кристаллической области и длина проекции (lp) связей в основной цепи полимера известны, максимальная толщина кристалла (d) может быть определена по уравнению Чарльсби, которое приведено выше, и по следующему уравнению:

d=N·lp

[0023] Для того, чтобы получить величину B, величину Tm(∞) можно определить методом дифференциальной сканирующей калориметрии высокомолекулярных гомополимеров (Mw>106 г/моль); при этом должен быть синтезирован ряд гомологичных или низкомолекулярных гомополимеров (Mw в пределах 102~104 г/моль, полидисперсность <3). Степень полимеризации N и температуру плавления Tm этого ряда полимеров можно измерить методом GPC (гель-проникающей хроматографии) и методом DSC, соответственно. Затем строят график зависимости обратной величины Tm (1/Tm) от обратной величины степени полимеризации (1/N). Линейное отношение должно быть получено с величиной B, являющейся наклоном прямой линии, как показано на Фиг. 2.

[0024] Например, основная цепь блок-сополимера этилена и октена содержит σ-связи C-C. Длина каждой σ-связи C-C составляет 0.1541 нм. Длина проекции равна 0.127 нм. Зависимость температуры плавления Tm (K) от степени полимеризации N полиэтилена выражается следующим образом:

N=2.04Tm/(100-0.25Tm)

[0025] Размер микрокристаллического домена может быть определен для свободных поверхностей с применением атомно-силовой микроскопии (AFM). Образцы, полученные в Примере 39 и в Примере 41 формовали путем прессования под нагрузкой 0.1 метр, тонны при температуре 90°C с получением тонкой пленки и изготавливали тонкие срезы для микроскопических исследований. Для исследования кристаллической структуры наноразмера в пленках использовали атомно-силовой микроскоп Veeco DI MultiMode V с контроллером Nanoscope IIIa. Фазовые изображения поверхностей образцов получали в полуконтактном режиме при помощи наконечников датчика (350-380 кГц, 130 мкм). Фазовые изображения показали, что в образце по Примеру 39 имелись кристаллы в виде стерженьков. Толщина стерженьков составляла около 30 нм и длина была равна примерно 200-300 нм. Эти стерженьки агрегировали с образованием кристаллических доменов большего размера в основе жевательной резинки по мере увеличения количества блок-сополимера этилена с октеном. В матрице основы жевательной резинки (Пример 41) основная кристаллическая ячейка в блок-сополимере этилена с октеном была в форме стерженьков при отношении высоты к ширине, которое могло быть гораздо больше единицы. Размеры стерженька были мезоскопическими. Некоторые стерженьки агрегировали и образовывали кристаллические домены большего размера, который менялся от десятков до сотен нанометров в других составах.

[0026] Если мономером в составе кристаллизующегося жесткого блока является этилен, для того, чтобы сохранить кристаллическую микрофазу при температуре равной примерно 55°C, степень полимеризации (DP) должна быть более 15, как показано на Фиг. 2. Когда температура плавления Tm меньше 104°C, то есть DP этилена меньше 35, случайно ориентированный мицеллярный кристаллический домен имеет размер менее 1 мкм. Для того, чтобы получить предпочтительную величину толщины ламелл (около 15 мкм), предпочтительная величина DP жесткого блока должна быть равна примерно 36-71.

[0027] Сополимеры, используемые в соответствии с данным изобретением, содержат по меньшей мере один мягкий полимерный блок и два жестких полимерных блока. Для целей настоящего изобретения мягкие полимерные блоки представляют собой такие аморфные полимерные блоки, которые имеют такую температуру стеклования (Tg) и такую температуру плавления, которые ниже температуры тела или температуры во рту, например, ниже 37°C или ниже - 10°C, или даже ниже - 20°C. Мягкие полимерные блоки могут также быть полукристаллическими полимерными блоками, у которых и температура стеклования (Tg), и температура плавления (Tm) ниже температуры тела или температуры во рту, например, ниже 37°C или ниже - 10°C, или даже ниже - 20°C. Это обеспечивает во время жевания резинки аморфное состояние мягкого блока. Это важно для обеспечения эластичности полимера.

[0028] Для целей настоящего изобретения термин "кристаллизующийся жесткий блок" означает, что этот жесткий блок способен к образованию одного или более кристаллических доменов, которые составляют по меньшей мере 45% от веса жесткого блока. В некоторых случаях кристаллизующийся жесткий блок будет образовывать кристаллические домены, которые составляют более 60% или более 70%, или более 80%, или более 90%, или даже более 95% от веса жесткого блока. Обычно кристаллические домены образуются после выдержки полимера при температуре ниже температуры плавления в течение периода, составляющего один час или более. Поскольку получаемая степень кристаллизации уменьшается с увеличением отношения Tg/Tm, отношение Tg/Tm кристаллизующегося полимера составляет величину меньше 0.67 или меньше 0.50, или меньше 0.40. В соответствии с настоящим изобретением температура плавления жесткого полимерного блока в кристаллической форме обычно будет более 20°C.

[0029] Примеры полимеров, которые пригодны для образования мягких полимерных блоков включают полиизопрен, поли(6-метилкапролактон), поли(6-бутил-ε-капролактон (который также известен как поли(ε-декалактон), полимеры других алкил- или арилзамещенных ε-капролактонов, полидиметилсилоксан, полибутадиен, полициклооктен, поливиниллаурат, полиментид, полифарнезен, полимирцен, статистические сополимеры, полученные из пар сомономеров, представляющих собой пары алкенов, таких как этен/1-октен и этен/бутен, пары алкен-винилалканоат, таких как этен/винилацетат, различных пар гидроксиалканоатов, таких как гидроксибутират/гидроксигексаноат, гидроксибутират/гидроксивалерат и гидроксибутират/гидроксиоктаноат, пар алкен-акрилат, таких как этен/бутилакрилат, пар лактоны/лактиды, таких как капролактон/L-лактид и пар алкиленоксидов, при этом по меньшей мере один из алкиленоксидов имеет углеродную цепь, содержащую по меньшей мере три атома углерода, например, это может быть пара этиленоксид/пропиленоксид и метиленоксид/пропиленоксид. В некоторых случаях блок-сополимеры согласно настоящему изобретению могут содержать любое количество разных жестких и/или мягких блок-сополимеров на основе различных мономеров во множестве блоков.

[0030] В соответствии с некоторыми вариантами блок-сополимер может представлять собой триблочный сополимер, содержащий два жестких концевых блока и мягкий средний блок. Согласно другим вариантам данного изобретения этот сополимер может быть блочным полимером, имеющим структуру, которая может быть обозначена как (A-B)n или (A-B-C)n в случаях, когда имеются два или три (соответственно) различных полимерных блока, которые повторяются n раз. Возможны случаи, когда повторяющаяся последовательность может включать более одного полимерного блока с тем же самым мономерным составом, например, (A-B-A)n. В таких случаях блоки А, содержащиеся в цепи, по сути дела будут в два раза длиннее, чем блоки А, находящиеся на концах цепи, например, это могут блоки А-В-А-А-В-А-А-В-А в том случае, когда n=3.

[0031] В соответствии с некоторыми вариантами настоящего изобретения могут быть три повторяющиеся последовательности или четыре повторяющиеся последовательности, или пять повторяющихся последовательностей или даже множество повторяющихся последовательностей. Согласно некоторым вариантам каждая повторяющаяся последовательность будет включать точно два или точно три, или точно четыре или более различных полимерных блоков. Следует иметь в виду, что повторяющиеся последовательности могут быть полидисперсными.

[0032] Для того, чтобы жесткие кристаллизующиеся блоки образовывали кристаллические домены с желательным размером и распределением, они должны иметь определенные минимальную и максимальную длину. Полагают, что жесткие кристаллизующиеся блоки должны иметь степень полимеризации (то есть, количество единиц мономеров в блоке), составляющую по меньшей мере 15 или по меньшей мере 36 или по меньшей мере 56. Предпочтительно, когда жесткий блок будет иметь максимальную величину DP равную 1200 или 700, или 140, или 68.

[0033] Считается, что для мягких блоков предпочтительной минимальной длиной, обеспечивающей приемлемую большую величину непрерывной фазы, является DP равная 15.

[0034] Важно также, чтобы жесткие блоки составляли достаточно большую часть всего полимера. В этом случае мольная доля всех жестких блоков должна составлять больше 5% или больше 10% или больше 30% в расчете на весь полимер. В то же самое время важно, чтобы мягкий (мягкие) блок (блоки) составлял (составляли) достаточную часть всего полимера. В этом отношении важно, чтобы мольная доля всех жестких блоков составляла меньше 88% или меньше 66%, или менее 45% в расчете на весь полимер, остальное составляют один или более мягких блоков

[0035] Согласно некоторым вариантам между некоторыми или всеми повторяющимися последовательностями может содержаться линкерный компонент, который обозначается X. Таким образом, блочный сополимер может иметь структуру (A-B-X)n в случае, когда содержится всего n последовательностей из двух повторяющихся блоков и линкерный компонент расположен между всеми повторяющимися последовательностям. Подходящие линкерные компоненты способны соединять полимерные блоки через ковалентные химические связи и могут обеспечивать между- и внутримолекулярное ковалентное связывание, например, образование водородных связей или диполярное взаимодействие. Примеры линкерных компонентов, которые можно применять в соответствии с настоящим изобретением, включают уретаны, сложные эфиры, амиды, карбонаты, карбаматы, мочевину, звенья на основе диалкилсилокси- и диарилсилоксигрупп, простые эфиры, тиоэфиры и олефины. Уретановые линкеры могут включать уретановые группы.

[0036] Линкерный компонент может быть использован для увеличения длины блока, при этом увеличиваются его эластомерные свойства. Согласно некоторым вариантам изобретения желательно, чтобы цепь блочного сополимера имела молекулярную массу (Mn) от 26,000 до 200,000 г/моль или, предпочтительно, от 40,000 до 80,000 г/моль. Приемлемым является также блок-сополимер со средневесовой молекулярной массой (Mw), составляющей от 80,000 до 700,000 г/моль или, предпочтительно, от 90,000 до 150,000 г/моль.

[0037] Альтернативно, может быть использована техника возвратно-поступательной полимеризации для построения и удлинения цепи кристаллизующегося полимерного блока.

[0038] В соответствии с некоторыми вариантами настоящего изобретения по меньшей мере два из по меньшей мере двух полимерных блоков могут не смешиваться друг с другом. Согласно некоторым вариантам по меньшей мере некоторые полимерные блоки будут иметь температуру стеклования (Tg) меньше 70°C, или меньше 60°C, или меньше 50°C, или меньше 40°C. Согласно некоторым вариантам другие полимерные блоки будут иметь существенно отличающиеся друг от друга температуры стеклования для улучшения эластомерных свойств блок-сополимера.

[0039] Путем изменения молекулярного веса всего полимера, размеров и состава мономеров, образующих полимерные блоки, количества повторяющихся последовательностей и наличия и частоты расположения нековалентных сшивающих групп производитель продукта может получать блок-сополимер, обладающий лучшей комбинацией жевательной текстуры, удаляемости остатков и свойств к переработке. В некоторых случаях может быть получен полимер для конкретных составов жевательных резинок с применением различных параметров различных вкусовых веществ для компенсации различных степеней пластифицирования вкусовыми веществами. В других случаях полимер может быть "настроен" для конкретного места продажи с целью учета разницы в локальном климате и предпочтений потребителей. Блок-сополимер может быть также приспособлен для достижения максимальной удаляемости остатков жевательной резинки с окружающих поверхностей за счет ускорения образования внутренних структур при разделении микрофаз, как было обсуждено выше.

[0040] Может быть создано и/или использовано большое количество основ жевательных резинок и жевательных резинок, включающих блок-сополимеры согласно настоящему изобретению. В соответствии с некоторыми вариантами данное изобретение предусматривает составы основ жевательных резинок, которые представляют собой обычные основы жевательных резинок, включающие или не включающие воски. Согласно некоторым вариантам данное изобретение предусматривает составы жевательных резинок, которые могут содержать низкое или высокое количество сиропа с низким или высоким содержанием влаги. Составы жевательных резинок с низким содержанием влаги содержат менее 1.5%, или менее 1%, или даже менее 0.5% воды. В отличие от них составы жевательных резинок с высоким содержанием влаги содержат более 1.5% или более 2% или даже более 2.5% воды. Блок-сополимер согласно настоящему изобретению может быть использован в жевательных резинках, содержащих сахар, а также в жевательных резинках с низким содержанием сахара или не содержащих сахара вообще, полученных с применением сорбита, маннита, других полиолов (сахарных спиртов) и несахарных углеводов.

[0041] В соответствии с некоторыми вариантами блок-сополимер согласно настоящему изобретению может применяться как единственный эластомер. Согласно другим вариантам он может применяться в комбинации с другими эластомерами основы жевательной резинки. Эти другие эластомеры, если они применяются, включают, наряду с прочими, синтетические эластомеры, в том числе, полиизобутилен, сополимеры изобутилена с изопреном, сополимеры стирола с бутадиеном, полиизопрен и поливинилацетат. Природные эластомеры, которые также можно использовать, включают натуральные каучуки, такие как чикле, и белки, такие как зеин или глютен, и модифицированные крахмалы, такие как лаураты крахмала и ацетаты крахмала. Согласно некоторым вариантам блок-сополимеры могут быть смешаны с удаляемыми или разлагающимися в окружающей среде полимерами, такими как полилактиды и сложные полиэфиры, полученные из пищевых кислот и спиртов. Важно, чтобы блок-сополимеры в соответствии с данным изобретением были пищевыми полимерами. Хотя требования к пищевым продуктам в разных странах отличаются друг от друга, пищевые полимеры, предназначенные для применения в качестве жевательных веществ (например, основ жевательных резинок) должны отвечать одному или более следующим требованиям. Для этой цели они могут быть специально одобрены местными органами, контролирующими производство пищевых продуктов. Они могут быть изготовлены в соответствии с надлежащей Практикой организации производства ("Good Manufacturing Practices") (GMPs), которые могут быть определены местными регулирующими органами, такие правила обеспечивают адекватные уровни чистоты и безопасности при производстве пищевых материалов. Желательно, чтобы все используемые материалы (включая реагенты, катализаторы, растворители и антиоксиданты), используемые при получении, были материалами пищевого назначения (если это возможно) или по меньшей мере они должны соответствовать строгим стандартам качества и степени чистоты. Готовый продукт должен соответствовать минимальным стандартам качества и уровня и природы имеющихся примесей, включая содержание остаточных мономеров. Может быть необходимо иметь историю производства вещества, задокументированную соответствующим образом, для обеспечения соответствия соответствующим стандартам. Установка для получения продуктов сама может быть подвергнута обследованию правительственными контролирующими органами. Опять-таки следует отметить, что не все эти стандарты могут применяться во всех областях, на которые распространяется юрисдикция. Используемый в данной заявке термин "пищевой продукт" означает, что применяемые блок-сополимеры соответствуют всем применяемым пищевым стандартам в местности, где изготавливается и/или продается данный продукт.

[0042] Согласно некоторым вариантам настоящего изобретения блок-сополимер соединяется с диблочным сополимером, включающим два полимерных блока, каждый из которых в отдельности совместим с по меньшей мере двумя блоками из тех блоков, которые составляют блок-сополимер большего размера. В соответствии с этими вариантами диблочный сополимер пластифицирует блок-сополимер для получения пластифицированного эластомерного материала, который имеет жевательные свойства обычных систем эластомер/пластификатор. Диблочный сополимер может также обеспечивать дополнительные преимущества, такие как контролируемое высвобождение вкусовых веществ, подсластителей и других активных ингредиентов и уменьшение поверхностных взаимодействий выбрасываемого остатка резинки с поверхностями с целью их лучшей удаляемости с окружающих поверхностей. Кроме того, диблочный сополимер может лучше помочь сохранить разделение структур микрофаз в блок-сополимере по сравнению с другими пластификаторами.

[0043] Под совместимостью подразумевается, что полимерные компоненты (когда они выделяются из блока или из диблочной конфигурации) имеют химическое сродство и могут образовывать поддающуюся смешению смесь, которая является гомогенной на уровне областей микроскопического размера. Это обычно определяется по прозрачному однородному внешнему виду. В случаях, когда существует неопределенность, может быть целесообразно окрасить один из полимеров, в этом случае такая смесь, при рассмотрении ее под микроскопом, будет иметь однородную окраску, если полимеры являются совместимыми, или же иметь следы в виде завихрений (завитков) или пятнистую поверхность, если такие полимеры несовместимы друг с другом. Совместимые полимеры обычно имеют сходные параметры растворимости, определенные эмпирически или при помощи компьютерных методов. Согласно предпочтительным вариантам по меньшей мере два из по меньшей мере двух полимерных блоков, которые составляют блок-сополимер, являются по существу идентичными блокам диблочного сополимера для обеспечения наиболее возможной степени совместимости. Другую информацию о совместимости полимеров можно найти в публикации в Pure & Appl. Chem, Vol 58, No. 12, p.p. 1553-1560, 1986 (Krause), которая включена в данную заявку посредством отсылки.

[0044] Согласно некоторым вариантам параметр растворимости кристаллизующегося блок-сополимера составляет менее 29 МПа1/2. Согласно некоторым вариантам параметр растворимости кристаллизующегося блок-сополимера составляет менее 24 МПа1/2.

[0045] Согласно некоторым вариантам блок-сополимеры согласно данному изобретению при температуре во рту имеют свойства эластомеров в том смысле, что они способны растягиваться по меньшей мере в два раза по сравнению с первоначальной длиной и по существу возвращаться к этой первоначальной длине (например, сохранять не более 150%, предпочтительно, не более 125% от первоначальной длины) при снятии напряжения. Предпочтительно, если полимер будет являться эластомером при комнатной температуре, что может встречаться в условиях окружающей среды.

[0046] Согласно предпочтительным вариантам данного изобретения остатки, образовавшиеся из основ жевательных резинок, содержащих блок-сополимеры, легко удаляются с бетона, если они прилипли к такой поверхности. Под легкой удаляемостью подразумевается то, что остатки, которые прилипли к бетону, могут быть удалены с приложением минимального усилия, при этом остается небольшая часть остатка резинки или вообще не остается прилипшего остатка. Например, легко удаляемые остатки могут быть удалены при применении устройств для промывки водой обычного высокого давления в течение промежутка времени не более 20 с, при этом остается не более 20% остатка в расчете на первоначальную поверхность, покрытую прилипшим остатком резинки. В некоторых случаях легко удаляемый остаток резинки может быть очищен с поверхности бетона при захвате остатка и вытягивании его пальцами, при этом остается не более 20% остатка в расчете на первоначальную поверхность, покрытую прилипшим остатком резинки. Или же может быть проведен следующий опыт. Два грамма резинки пережевывали или вручную разминали под водой в течение 20 мин для получения остатка резинки. Сразу же после этого остаток помещали на бетонную плиту для мощения улиц и покрывали бумагой с силиконовым покрытием. К остатку в течение 2 с прикладывали давление величиной от 150 до 200 фунтов (например, наступая на него туфлями с плоской подошвой), выдерживая это давление в течение примерно двух секунд. Затем бумагу с силиконовым покрытием удаляли, и кусок бетона с прилипшим к нему остатком выдерживали в течение 48 ч при 45°C/60% RH. Для осуществления единственного соскабливания в течение 3-5 с исполь