Устройство для манипулирования материалом и контейнер для отходов/разделяющее устройство

Иллюстрации

Показать всеУстройство содержит контейнер для отходов/разделяющее устройство, выполненное с возможностью приема материала из транспортировочной трубы через впускное отверстие и с возможностью соединения со средством создания частичного разрежения. Устройство дополнительно содержит прессующее или уплотняющее устройство для воздействия на материал, поступающий в контейнер/разделяющее устройство через по меньшей мере одно его отверстие. При этом по меньшей мере одна стенка поперечная относительно направления подачи материала расположена в контейнере/разделяющем устройстве, и при этом по меньшей мере одно отверстие выполнено в стенке на пути прохождения материала, подаваемого через впускное отверстие, а стенка выполнена с возможностью управления или ограничения перемещения материала в контейнере. Изобретение также относится к контейнеру для отходов/разделяющему устройству. 2 н. и 21 з.п. ф-лы, 15 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Целью изобретения является устройство, которое определено в преамбуле пункта 1 формулы изобретения.

Целью изобретения также является контейнер для отходов/разделяющее устройство, которое определено в пункте 11.

В общем, изобретение относится к системам транспортировки материалов, например, к системам транспортировки с частичным разрежением, более конкретно к сбору и транспортировке отходов, например, к транспортировке коммунально-бытовых отходов.

В указанной области известны системы, в которых отходы передвигаются по системе труб, посредством разницы давлений или всасывания. В них за счет всасывания отходы транспортируются по системе труб на большие расстояния. Для таких систем является обычным, что для того, чтобы добиться разницы давлений используют устройство с частичным разрежением, причем в указанном устройстве в транспортировочной трубе частичное разрежение создается средствами создания разрежения, например, вакуумными насосами или эжекторным устройством. Транспортировочная труба обычно содержит по меньшей мере одно клапанное средство, за счет открывания и закрывания которого регулируется замена воздуха, поступающего в транспортировочную трубу. В системах на конце ввода материала используют впускные точки, например, мусоропроводы, в которые подается материал впускных точек, например, материал отходов, и из которых подлежащий транспортировке материал транспортируется в транспортировочную трубу за счет открывания выпускного клапанного средства. Транспортировка отходов происходит главным образом с помощью разницы давлений, создаваемой воздушным потоком. Воздушный поток обычно вызывается за счет всасывания воздуха через систему труб. Материал отходов, такой как например, материал отходов, упакованный в пакеты, транспортируется из впускной точки в транспортировочную трубу и далее в разделяющее устройство, где отходы отделяются от транспортирующего воздуха. С разделяющим устройством может быть связано передающее средство, например, передающее средство, расположенное в комбинации цилиндр-поршень, причем с помощью указанного передающего средства отходы перемещаются из разделяющего устройства в контейнер для отходов, напр., в грузовой контейнер. Такие типы решений, содержащие отдельное разделяющее устройство, напр., циклонный сепаратор, и контейнер для отходов, отделенный от него, хорошо подходят для экстенсивных систем, в которых пространственные требования мусорной станции не устанавливают ограничений. Также в указанной области известны решения, в которых материал отходов проводится в транспортировочной трубе непосредственно в контейнер для отходов, который одновременно функционирует в качестве разделяющего устройства. Они предназначены главным образом для довольно маленьких систем. Указанный тип контейнера для отходов/разделяющего устройства часто выполнен таким образом, чтобы представлять собой разновидность грузового контейнера. В указанной области они называются горизонтальные контейнеры-сепараторы. Проблема комбинаций контейнера для отходов и разделяющего устройства предшествующего уровня техники, более конкретно горизонтальных контейнеров-сепараторов, состоит в том, что в них часть материала, или определенные типы материалов, остаются в пространстве контейнера слабо упакованными и таким образом занимают пространство. С другой стороны, материал отходов или перерабатываемый материал во многих вариантах осуществления упакован в пакеты или мешки, которые во многих случаях могут рваться, когда они наряду с транспортирующим воздухом проходят в контейнер для отходов. Это, между прочим, увеличивает гигиенические проблемы, так как отходы способны свободно распространяться в контейнере для отходов.

Цель представленного изобретения состоит в предоставлении полностью нового типа решения в соединении с контейнером для отходов/разделяющим устройством пневматической системы транспортировки отходов. Одна цель изобретения состоит в предоставлении контейнера для отходов/разделяющего устройства, с помощью которого избегают проблем предшествующего уровня техники. Еще одна цель состоит в предоставлении комбинации контейнера для отходов/разделяющего устройства и прессующего устройства, посредством которого материал может эффективно уплотняться в пространство контейнера для отходов/разделяющего устройства.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Устройство согласно изобретению отличается главным образом тем, что изложено в описательной части пункта 1 формулы изобретения.

Устройство согласно изобретению также отличается тем, что изложено в пунктах 2-10.

Контейнер для отходов/разделяющее устройство согласно изобретению отличается тем, что изложено в пункте 11.

Контейнер для отходов/разделяющее устройство согласно изобретению дополнительно отличается тем, что изложено в пунктах 12-23.

Решение согласно изобретению обладает рядом важных преимуществ. Одно преимущество, среди прочих, достигаемое с помощью решения согласно изобретению, состоит в том, что не требуется отдельное разделяющее устройство, но вместо этого в качестве эффективного разделяющего устройства функционирует контейнер для отходов, и в то же самое время в него может эффективно уплотняться материал. Вследствие этого, в решении изобретения материал может проводиться непосредственно в контейнер для отходов, который предпочтительно образован, как контейнер типа мобильного грузового контейнера, и материал может уплотняться в нем. За счет расположения в пространстве контейнера для отходов/разделяющего устройства стенки, причем в указанной стенке имеется отверстие, подача материала в пространство контейнера через отверстие стенки обеспечивается по меньшей мере в начальной фазе заполнения контейнера. Когда пространство контейнера заполняется через стенку до высоты отверстия, она предотвращает возврат или вытеснение материала, подаваемого в пространство и/или уплотняемого в нем. Когда подаваемый материал больше не проходит через отверстие, подаваемый материал направляется в рабочую область прессующего устройства. Когда материал отходов, проходящий через отверстие, сталкивается в пространстве с материалом, уже поданным туда, его скорость эффективно замедляется, но более мягко, чем если бы он сталкивался с твердой стенкой. В указанном случае материал, подаваемый в контейнер с довольно высокой скоростью (напр., в области 80 км/ч) остается более сохранным. В дополнение, решение затрагивает возможную проблему шума за счет создания шума, который является более низким по объему и более мягким. Когда объединяют стенку и подачу через отверстие в пространство контейнера «позади» стенки, достигается эффективное решение для сдавливания материала и его прессования, т.е. его уплотнения, в пространстве. Когда пространство контейнера позади стенки заполняется, начинается уплотнение материала прессующим устройством. В указанном случае на стадии заполнения уплотнение, происходящее посредством прессующего устройства, может начинаться только по необходимости, и нет необходимости использования пресса в начальной фазе заполнения контейнера. Это, между прочим, экономит электроэнергию. Стенка также предотвращает возврат или вытеснение спрессованного материала в пространстве назад мимо прессующего устройства. Таким образом, часть стенки приспособлена для предотвращения прохождения спрессованного материала в противоположном направлении в направлении сжатия, причем в указанном случае материал может эффективно уплотняться прессующим устройством в пространство контейнера. За счет использования подвижной части, которая имеет опорную поверхность, часть стенки может поддерживаться, когда используется прессующее устройство. В указанном случае материал может эффективно уплотняться в часть контейнера лучше, чем раньше. Подвижной частью может быть часть прессовального устройства, напр., движущаяся рама пресса. Прессовальное устройство может иметь различные варианты осуществления, причем в указанном случае эффективное расстояние сжатия и другие его свойства могут быть адаптированы согласно участку применения. Подвижная часть может иметь отверстие на стороне, из которой материал проводится через впускное отверстие в контейнер, причем в указанном случае оно может использоваться для эффективного проведения материала в рабочую область средства сжатия. Когда давление сжатия прессующего устройства возрастает до нормативного значения, часть прессующего устройства может выталкиваться из пространства контейнера для отходов/разделяющего устройства, причем в указанном случае материал может подаваться в объем пространства контейнера, занимаемого прессующим устройством, и может заполнять его. В указанном случае можно сделать, чтобы имеющийся в изобилии материал заполнял и уплотнялся в пространстве контейнера. Решение согласно изобретению вполне допускает, напр., материал отходов, упакованный в пакеты или мешки, или хранение перерабатываемого материала в пакетах независимо от их высокой скорости поступления в пространство контейнера. Это обеспечивает эффективную сортировку материала, упакованного в пакеты или мешки, подаваемого в пространство контейнера, напр., в сортировочном центре, в который контейнер поступает для опорожнения. Сортировка может выполняться, напр., посредством радиочастотного идентификатора, расположенного в пакетах или в средстве закрывания пакетов, или на основе какого-то другого радиочастотного идентификатора или оптического идентификатора. Контейнер для отходов/разделяющее устройство может легко опорожняться, потому что стенка в пространстве контейнера выполнена с возможностью поворота от передней части, напр., за счет вращения, причем в указанном случае это не мешает опорожнению.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Далее изобретение будет описано более подробно с помощью варианта осуществления со ссылкой на приложенные чертежи, на которых:

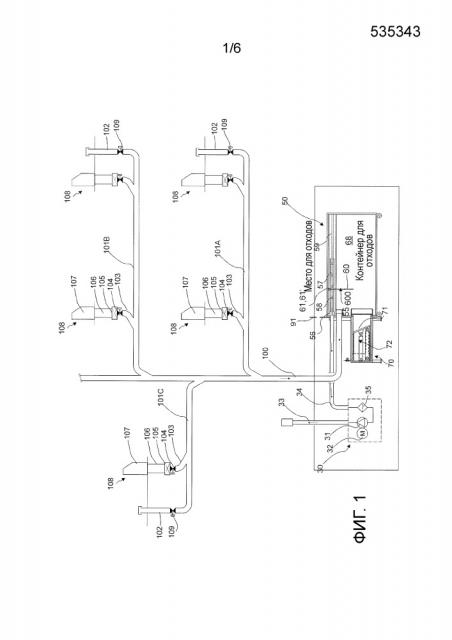

Фиг. 1 – упрощенное изображение в частичном поперечном разрезе варианта осуществления изобретения в сочетании с пневматической системой транспортировки для отходов,

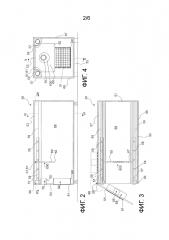

Фиг. 2 – вариант осуществления контейнера для отходов/разделяющего устройства согласно изобретению в поперечном разрезе по линии II-II Фиг. 4,

Фиг. 3 – вариант осуществления контейнера для отходов/разделяющего устройства согласно изобретению в поперечном разрезе по линии III-III Фиг. 2,

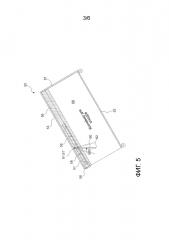

Фиг. 4 – вариант осуществления контейнера для отходов/разделяющего устройства согласно изобретению в поперечном разрезе по линии IV-IV Фиг. 2,

Фиг. 5 – вариант осуществления контейнера для отходов/разделяющего устройства согласно изобретению в опорожняющем положении,

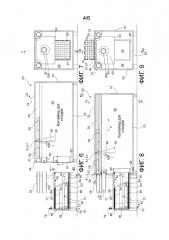

Фиг. 6 – вариант осуществления устройства согласно изобретению в поперечном разрезе по линии VI-VI Фиг. 7 в первом положении,

Фиг. 7 – вариант осуществления устройства согласно изобретению в поперечном разрезе по линии VII-VII Фиг. 6,

Фиг. 8 – поперечное сечение варианта осуществления устройства согласно изобретению во втором положении в поперечном разрезе по линии VIII-VIII Фиг. 9,

Фиг. 9 – вариант осуществления устройства согласно изобретению в поперечном разрезе по линии IX-IX Фиг. 8,

Фиг. 10 – поперечное сечение варианта осуществления устройства согласно изобретению в первой рабочей фазе,

Фиг. 11 – вариант осуществления устройства согласно изобретению во второй рабочей фазе с разрезом по линии XI-XI Фиг. 12,

Фиг. 12 – вариант осуществления устройства согласно изобретению во второй рабочей фазе с разрезом по линии XII-XII Фиг. 11,

Фиг. 13 – вариант осуществления устройства согласно изобретению,

Фиг. 14 – вариант осуществления устройства согласно изобретению в четвертой рабочей фазе, а

Фиг. 15 – вариант осуществления устройства согласно изобретению в поперечном разрезе по линии XV-XV Фиг. 14.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 представляет схему части пневматической системы транспортировки материалов, причем указанная часть содержит трубу 100 для транспортировки материалов, вдоль стороны которой расположена по меньшей мере одна, обычно множество, впускных точек 108. Впускная точка 108 представляет собой место подачи материала, более конкретно материала отходов, предназначенного для транспортировки, причем из указанного места материал, более конкретно материал отходов, например, коммунально-бытовые отходы, или перерабатываемый материал, предназначенный для транспортировки, подается в систему транспортировки. Впускной точкой 108 также может быть мусоропровод, в который материал подается из впускных отверстий на различных этажах здания. Система может содержать ряд впускных точек 108, из которых материал, предназначенный для транспортировки, подается в систему транспортировочных труб 100, 101A, 101B, 101C. За счет открывания и закрывания перекрывающего средства, например, клапанного средства 104, которое возможно связано с местом подачи, материал может транспортироваться из впускной точки 108 в транспортировочную трубу 100. Впускная точка 108 соединена на стороне клапана с транспортировочной трубой 100 или с соединенной с ней впускной трубой 103. Обычно система транспортировочных труб содержит главную транспортировочную трубу 100, с которой можно соединить ряд ответвленных транспортировочных труб 101A, 101B, и, в свою очередь, с указанными ответвленными транспортировочными трубами можно соединить ряд мест 108 подачи. В варианте осуществления Фиг. 1 впускной точкой 108 является впускная точка 107 материала отходов, при этом указанная впускная точка 107 находится на поверхности земли. Впускная точка 108 соединена через подающий канал 106 с устройством 105 формирования материала, которое формирует и уплотняет материал для введения в систему транспортировочных труб 103, 101A, 101B, 101C, 100 меньшего диаметра, чем подающий канал. Решение согласно изобретению также подходит для тех типов систем транспортировки материалов, в которых не используются устройства формирования материала, но вместо этого материал транспортируется из впускных точек непосредственно в систему транспортировочных труб. Система транспортировочных труб может быть выполнена с возможностью прохождения под землей. В варианте осуществления фигуры система транспортировочных труб содержит воздуховоды 102 компенсационного воздуха, в которых расположен клапан 109 компенсационного воздуха.

Существенным устройством в изобретении является контейнер для отходов/разделяющее устройство 50, которое согласно изобретению представляет собой комбинацию контейнера для сбора материала, который образован из контейнера и расположенного в нем средства, отделяющего друг от друга транспортирующий воздух и транспортируемый материал. Согласно одному варианту осуществления контейнер для отходов/разделяющее устройство 50 представляет собой подвижный контейнер/разделяющее устройство, например, так называемый горизонтальный контейнер-сепаратор. С контейнером для отходов/разделяющим устройством 50 может быть соединена транспортировочная труба 100, в которой транспортируемый материал отделяется от транспортирующего воздуха. В стенке контейнера для отходов/разделяющего устройства 50 образовано впускное отверстие 55, в которое может быть вставлена транспортировочная труба 100, причем указанная стенка является торцевой стенкой 54 на фигуре, а в варианте осуществления 7 фигуры она также представляет собой открываемую и закрываемую дверь. На фиг. 2 конец транспортировочной трубы 100 вставлен во впускное отверстие 55 внутри ее стенки 55’. В транспортировочной трубе 100 также может быть образовано соединительное средство и сопряженная деталь в стенке контейнера, во впускном отверстии 55, например, хомут, образованный из стенки 55’. Соединительное средство и сопряженная деталь в указанном случае могут вместе образовать соединительное средство, напр., соединение на защелках. В контейнере для отходов/разделяющем устройстве 50 образовано соединение 56, причем в указанном соединении труба или шланг 34 источника частичного разрежения, выходящий из средства 31 создания разрежения с его всасывающей стороны, может быть соединен с сопряженной деталью.

В варианте осуществления Фиг. 1 источник 30 частичного разрежения пневматической системы транспортировки отходов содержит средство 31 создания разрежения, которое приводится в действие устройством 32 привода. Средством 31 создания разрежения может быть, напр., вакуумный насос, вентилятор или какое-то другое средство, являющееся причиной отрицательного давления. Всасывающая сторона средства 31 создания разрежения соединена с контейнером для отходов/разделяющим устройством 50 через промежуточный проход 34. В указанном случае всасывание/разница давлений, необходимая для транспортировки материала, может вызываться в контейнере для отходов/разделяющем устройстве 50, в его контейнерной части 68 и через впускное отверстие 55 в системе транспортировочных труб 100, 101A, 101B, 101C. Между средством 31 создания разрежения и контейнером для отходов/разделяющим устройством 50 находится фильтрующее устройство 35. На дующей стороне средства 31 создания разрежения имеется выпускной воздуховод 33. Источник 30 частичного разрежения, его средство 31 создания разрежения, может быть соединено со всасывающей стороны через промежуточный проход 34 с контейнером для отходов/разделяющим устройством 50 с сопряженной деталью, расположенной в соединении 56.

На фигурах 2-4 контейнер для отходов/разделяющее устройство 50 согласно варианту осуществления изобретения представлено более подробно. В решении согласно фигурам 2-4 контейнер для отходов/разделяющее устройство 50 содержит основание 52, торцевую стенку 51, верхнюю стенку 53, боковые стенки 66, 67 и вторую торцевую стенку, которая в варианте осуществления фигуры представляет собой открываемую и закрываемую дверь 54. Стенки 51, 52, 53, 54, 66, 67 ограничивают пространство 68 контейнера. В пространстве 68 контейнера расположена стенка 60, причем указанная стенка проходит от верхней части контейнера расстояние в направлении нижней части контейнера, когда стенка 60 находится в вертикальном положении. В варианте осуществления фигур 2-4 стенка 60 выполнена с возможностью шарнирного поворота в верхней части 61 вокруг оси 61’ к верхней стенке 53 контейнера. Вследствие этого, стенка 60 способна поворачиваться относительно поперечной оси 61’. Стенка 60 расположена на часть высоты пространства 68 контейнера, причем в указанном случае между нижней частью 62 стенки 60 и основанием 52 контейнера находится свободное пространство. Стенка 60 расположена в точке впускного отверстия 55 в направлении контейнера в высоту и на расстоянии от него в продольном направлении контейнера. В стенке 60 расположено отверстие 600, причем указанное отверстие продолжается от первой стороны стенки 60 до другой стороны стенки, т.е. Через стенку. Отверстие 600 расположено в стенке 60 в точке, в которой переносится материал w, подаваемый в контейнер для отходов/разделяющее устройство через впускное отверстие 55. На фигурах 8 и 10 пунктирной линией представлен один путь прохождения P материала в пространстве 68 контейнера. В указанном случае подаваемый материал w выбрасывается при подаче из впускного отверстия 55 через отверстие 600 стенки 60 в часть пространства 68 контейнера, расположенную после стенки 60 в направлении прохождения. Можно осуществлять выбрасывание материала через отверстие 600 вверх пока, по мере того, как пространство 68 контейнера заполняется, материал w, который подается в пространство 68 контейнера и накапливается в нем, проходит до места отверстия 600. В вариантах осуществления фигур 4, 7, 9 отверстие 600 является круглым, но оно также может иметь другую форму. Например, на фиг. 13 ширина отверстия больше, чем его высота. Конечно, высота может быть больше чем ширина, в зависимости от участка применения. Также можно предусмотреть, чтобы стенка 60 была образована из ряда частей стенок бок-о-бок или одна над другой, между которыми образовано или расположено по меньшей мере одно отверстие 600. На фиг. 4 между боковыми кромками стенки 60 и боковыми стенками 66, 67 контейнера для отходов/разделяющего устройства остается зазор. Согласно одному предпочтительному варианту осуществления стенка представляет собой створку, которая шарнирно поворачивается на ее верхней кромке. Стенка 60 на фигурах 2-4 является плоской, но она также может иметь другую форму, напр., вогнутую, выпуклую или волнистую. Стенка может быть, напр., из металла, например, из стали, или из пластмассового материала, резинового материала или их комбинаций. В зависимости от участка применения можно рассматривать другие подходящие материалы.

В варианте осуществления фигуры контейнер для отходов/разделяющее устройство 50 имеет по меньшей мере одну всасывающую трубу 57, которая продолжается из соединения 56 во внутреннюю часть пространства контейнера для отходов/разделяющего устройства. В варианте осуществления фигур 2-4 всасывающая труба 57 расположена в верхней части пространства 68 контейнера для отходов/разделяющего устройства в поперечном сечении (Фиг. 4) контейнера относительно продольного направления в угловой области или вблизи нее, между верхней стенкой 53 и боковой стенкой 66 и/или 67. В варианте осуществления фигур 2-4 контейнер для отходов содержит две всасывающие трубы 57. Из них первая расположена в поперечном сечении (Фиг. 4) контейнера относительно продольного направления контейнера в угловой области, или вблизи нее между верхней стенкой 53 и боковой стенкой 66, а вторая всасывающая труба расположена в угловой области, или вблизи нее, между верхней стенкой и второй боковой стенкой 67. Соединение со стороной всасывания средства создания разрежения, т.е. всасывание, может выполняться либо через одну из всасывающих труб, либо через обе всасывающие трубы. За счет изменения всасывания, напр., силы всасывания, между различными всасывающими трубами 57 равномерное размещение материала в пространстве 68 контейнера может быть сделано более эффективным. В указанном случае за счет изменения точки, в которой происходит всасывание материала контейнера, или силы его действия в пространстве контейнера, можно оказывать влияние на направление впуска и путь прохождения в пространстве контейнера материала, проходящего из впускного отверстия 55 в пространство 68 контейнера.

По меньшей мере одно всасывающее отверстие 58 расположено во всасывающей трубе 57 по ее длине. В варианте осуществления фигур 2-4 имеется ряд всасывающих отверстий 58 по длине всасывающей трубы 57 и возможно расположенных также на ободе стенки всасывающей трубы 57. Также в пространстве 68 контейнера расположена часть 59 стенки, например, плотная сетка, которая позволяет воздуху проходить через нее, причем указанная часть стенки позволяет воздух проходить, но предотвращает прохождение во всасывающую трубу 57 из всасывающих отверстий 58 частиц материала отходов по меньшей мере крупного размера. Часть 59 стенки, которая позволяет воздуху проходить через нее, и верхняя стенка 66 контейнера и одна из двух боковых стенок 66 или 67 образуют пространство продольной камеры контейнера, причем в пространстве указанной камеры расположена всасывающая труба 57. Когда всасывающая сторона средства 31 создания разрежения соединена с возможностью действовать через промежуточный канал 34 и соединение 56 во всасывающей трубе 57, всасывание происходит через всасывающие отверстия 58 и через стенку 59, которая позволяет воздуху проходить в пространство 68 контейнера для отходов/разделяющего устройства и далее через впускное отверстие 55 в систему транспортировочных труб 100, 101A, 101B, 101C.

В контейнере для отходов/разделяющем устройстве 50 расположено отверстие 69 для переноса по меньшей мере части 71 прессующего устройства 70 в пространство 68 контейнера. На фигурах 2-4 отверстие 69 имеет хомут 69’, который продолжается в пространство контейнера. В варианте осуществления фигур 2-4 отверстие 69 для прессующего устройства расположено в той же самой стенке 54, что и стенка, в которой расположено впускное отверстие 55, и ниже впускного отверстия 55 в направлении по высоте.

Согласно одному варианту осуществления чтобы закрывать отверстие 69 расположен люк 91, причем указанный люк смещается в передней части отверстия 69, когда прессующее устройство 70 входит в соединение с контейнером для отходов/разделяющим устройством 50. В варианте осуществления фигур 2-4 дверь стенки 54 подвешена на шарнирах с возможностью поворота вокруг вертикальной оси 98, которая проиллюстрирована на фиг. 3. Дверь 54 может поворачиваться в открытое положение напротив наружной стороны боковой стенки 67 контейнера для отходов/разделяющего устройства, как проиллюстрировано пунктирными линиями на фиг. 3. Это является предпочтительным положением для двери, когда контейнер является пустым.

Фиг. 5 представляет ситуацию, в которой контейнер для отходов/разделяющее устройство 50 находится в типичном положении опорожнения. На фигуре можно видеть, что стенка 60 в пространстве 68 контейнера предпочтительно поворачивается вокруг оси 61’ благодаря шарнирному креплению ее верхней кромки 61 при опорожнении материала контейнера спереди, причем в указанном случае опорожнение может выполняться быстро и эффективно. Согласно фигуре на нижней части контейнера для отходов/разделяющего устройства 50 может быть расположено уменьшающее трение средство, напр., роликовое средство, которое облегчает перемещение контейнера для отходов/разделяющего устройства.

Фигуры 6-9 представляют вариант осуществления устройства согласно изобретению, в котором прессующее или уплотняющее устройство 70, содержащее средство 71 сжатия и его устройство 72 привода, расположено в соединении с контейнером для отходов/разделяющим устройством 50. Средство 71 сжатия в прессующем или уплотняющем устройстве 70 в варианте осуществления фигуры выполнено с возможностью перемещения между по меньшей мере двумя положениями. Средство 71 сжатия выполнено с возможностью смещения и уплотнения материала отходов в части 68 контейнера. Средство сжатия перемещает и одновременно также прессует материал w, подлежащий уплотнению, т.е. оно уплотняет отходы в пространство 68 контейнера. В варианте осуществления фигур 6-9 прессующее или уплотняющее устройство 70 содержит раму 77, в которой средство 71 сжатия и его движущее устройство расположены в первом положении, т.е. положении ожидания. Рама 77 содержит соединительную часть 80, которая приспособлена таким образом, чтобы сопряженная деталь, обычно хомут 69’, отверстия 69 контейнера для отходов/разделяющего устройства 50 образовала соединение с соединительной частью 80. В варианте осуществления фигур 6-9 хомут 69’ расположен вокруг соединительной части 80 рамы 77 прессующего или уплотняющего устройства 70. В варианте осуществления фигуры рама 77 расположена на станине машины, опирающейся на опорные стойки 78. В раме 77 расположен путь для среды из пространства, в котором средство сжатия двигается наружу, и в клапанное средство 79, которым является так называемый продувочный клапан.

Фигуры 6-14 представляют один вариант осуществления изобретения. Также Фигуры 6-9 представляют перенос контейнера для отходов/разделяющего устройства 50 и введение его в соединение с прессующим или уплотняющим устройством 70, а также с транспортировочной трубой 100 и с каналом 34 средства создания разрежения. На фиг. 6 контейнер для отходов/разделяющее устройство 50 передвинуто в направлении прессующего или уплотняющего устройства. Соединительная часть 80 прессующего или уплотняющего устройства 70 и конец транспортировочной трубы 100, а также конец всасывающего канала 34 расположены, например, с опорой таким образом, что необходимые соединения образуются, или образованы, когда контейнер для отходов/разделяющее устройство 50, сопряженные детали на нем, отверстие 69 прессующего устройства, впускное отверстие 55 и соединение 56 встают напротив соединительной части 80 и конца транспортировочной трубы 100 и конца всасывающего канала 34. Согласно одному варианту осуществления люк 91 выполнен с возможностью закрывать отверстие 69, причем указанный люк перемещается из положения фигур 6 и 7 вверх в положение фигур 8 и 9 в сторону от передней части отверстия 69, когда прессующее устройство 70 входит в соединение с контейнером для отходов/разделяющим устройством 50.

В варианте осуществления фигур 6-9 подвижная часть 89, функционирующая в виде движущейся рамы прессующего устройства, расположена в соединении с прессующим или уплотняющим устройством 70, причем указанная подвижная часть при выдвижении располагается вблизи нижней части 62 стенки 60, расположенной в пространстве 68 контейнера для отходов/разделяющего устройства 50, и при необходимости поддерживает стенку 60, предотвращая ее существенное перемещение, например, вращательное движение вокруг оси 61’ в направлении стенки 54 на стороне впускного отверстия 55. Подвижная часть 89 имеет опорную поверхность 90, на которую может опираться нижняя часть 62 стенки 60. Подвижная часть 89 имеет отверстие 92, которое открывается в пространстве контейнера на стороне впускного отверстия 55, когда подвижная часть 89 приходит во второе положение (Фиг. 10). Из отверстия 92 материал может проходить в переднюю часть средства 71 сжатия, когда средство сжатия находится в положении согласно фигурам 10 и 13. Фактическое сдавливающее движение средства 71 сжатия и уплотнение материала w выполняется согласно Фиг. 13 из положения Фиг. 13 в положение Фиг. 11.

В варианте осуществления фигур 6-14 устройство 72 привода прессующего или уплотняющего устройства 70 содержит двухфазное приспособление, в котором первое устройство 82, 83 привода выполнено с возможностью перемещения подвижной части 89, которая теперь является движущейся рамой прессующего устройства, а также второго устройства 87, 88 привода, и средство 71 сжатия, соединенное с ним во второе положение (Фиг. 10 и Фиг. 13).

Из второго положения средство 71 сжатия передвигается вторым устройством 87, 88 привода в третье положение, которое представлено на фиг. 11.

Первое устройство 82, 83 привода расположено на его первом конце 73, на фигуре на стороне цилиндра 82, на конструкциях рамы 77. На его втором конце 84 на фигуре на стороне штока 83 поршня первое устройство 82, 83 привода расположено на соединительной части 85, на которой расположена подвижная часть 89 или которая является частью подвижной части 89. Первый конец 86, на фигуре часть 87 цилиндра, второго устройства 87, 88 привода, в свою очередь, соединен с соединительной частью 85. Второй конец 76, на фигуре на стороне штока 88 поршня, второго устройства 87, 88 привода соединен со средством 71 сжатия.

В варианте осуществления фигур 6-14, когда материал более неспособен подаваться в пространство контейнера через отверстие 600 стенки 60, материал может эффективно направляться через отверстие 92 подвижной части 89 в переднюю часть средства сжатия для перемещения и вдавливания в пространство контейнера. В дополнение достигается продолжительный ход сжатия и эффективное уплотнение материала w в пространство 68 контейнера. В дополнение, опорная поверхность 90 подвижной части 89 эффективно предотвращает нежелательное перемещение стенки 60 в направлении впускного отверстия 55, и таким образом также со своей стороны усиливает уплотнение отходов в пространстве 68 контейнера. Стенка 81 средства 71 сжатия предотвращает прохождение материала через отверстие 92, когда средство сжатия находится в положении Фиг. 11, т.е. в положении сжатия. В варианте осуществления фигуры подвижная часть 89 является трубчатой и может также функционировать в виде части нижней стенки для разделяющего пространства 68’, когда подвижная часть 89 находится во втором положении, т.е. выдвинута в контейнер 68.

Материал w, например, коммунально-бытовые отходы, подается из впускной точки 108 в систему труб 101A, 101B, 101C, 100, где он транспортируется с помощью всасывания/разницы давлений и/или транспортирующим воздухом, протекающим по системе труб в контейнер для отходов/разделяющее устройство 50 из впускного отверстия 55. Когда пространство контейнера для отходов/разделяющего устройства пустое, или в пространстве 68 контейнера для отходов/разделяющего устройства имеется только небольшое количество материала, путь P перемещения материала обычно следует траектории, представленной на фигурах 8 и 10 пунктирной линией. В указанном случае материал вбрасывается на расстояние от впускного отверстия 55 через отверстие 600 поперечной стенки 60 и сталкивается с материалом w, который уже находится в пространстве 68 контейнера, или со стенкой 51 контейнера и падает в пространство 68 контейнера.

Таким образом, материал отделяется от транспортирующего воздуха, напр., с помощью столкновения и силы тяжести так, что более тяжелый материал W проходит в нижнюю часть контейнера. Всасывающая труба 57 расположена в верхней части контейнера для отходов/разделяющего устройства 50, труба которого соединена со всасывающей стороной средства 31 создания разрежения. Транспортирующий воздух выходит из части 68 контейнера для отходов/разделяющего устройства во всасывающую трубу 57. Стенка 59, позволяющая воздуху проходить через нее, предотвращает прохождение во всасывающую трубу по меньшей мере более крупных частиц материала. Меньшие частицы фильтруются в фильтрующем устройстве 35 (Фиг. 1).

Материал проводится в пространство 68 контейнера согласно фигурам 10 и 11. Когда задняя часть, которая находится после стенки 60 пространства 68 контейнера, начинает заполняться, так что материал более не может проходить в фактическое пространство контейнера через отверстие 600 стенки 60, но вместо этого падает, напр., направляемый материалом w, блокируемым стенкой 60 или отверстием 600, через отверстие 92 в переднюю часть средства 71 сжатия в прессующем устройстве, средство сжатия начинает передвигаться между вторым положением, представленным на Фиг. 13, и третьим положением (положением сжатия) представленным на Фиг. 11. В указанном случае материал, толкаемый средством сжатия пресса, перемещается дальше в пространстве 68 контейнера. Со средством сжатия материал перемещается в пространстве 68 контейнера дальше от нижней части стенки 60. Средство 71 сжатия передвигается возвратно-поступательно устройством 72 привода между вторым положением Фиг. 13 и третьим положением Фиг. 11. Также возможно, чтобы средство 71 сжатия передвигалось между упомянутыми выше крайними положениями только на часть расстояния. Когда в пространстве 68 контейнера скапливается достаточно материала, подлежащего уплотнению, средство 71 сжатия прессует его, напр., о торцевую стенку 51. Стенка 60, расположенная в пространстве контейнера, со своей стороны предотвращает возврат спрессованного материала w в пространстве 68 контейнера нежелательным образом в сторону впускного отверстия 55 относительно стенки 60 в пространстве 68 контейнера. Указанная часть пространства 68 контейнера отмечена на фигуре маркировкой 68’. Ее можно назвать разделяющей частью контейнера. Указанное пространство ограничено сверху верхней стенкой 53 контейнера и стенкой 59, которая позволяет воздуху проходить через нее, торцевой стенкой 54 (т.е. дверью) и стенкой 60, расположенной в пространстве, и ниже по меньшей мере одной стенкой прессующего или уплотняющего устройства 70, когда его по меньшей мере частично вталкивают в пространство контейнера. В варианте осуществления Фиг. 11 стенкой, ограничивающей пространство 68’ прессующего устройства, является верхняя стенка 81 средства сжатия.

Когда давление сжатия возрастает до установленного предела, уплотнение заканчивается, а прессующее устройство выталкивается в положение Фиг. 14 из пространства контейнера, после чего пространство контейнера, занимаемое у пространства контейнера прессующим устройством, а также пространство 68’ между впускным отверстием 55 контейнера и стенкой 60, также может заполняться. Посредством вариантов осуществления изобретения пространство контейнера для отходов/разделяющего устройства может эффективно заполняться в конфигурации, в которой прессующее устройство необходимо только в конечной фазе заполнения контейнера.

Заполнение может происходить еще более эффективно за счет выполнения отверстия 600 стенки больше в направлении по ширине, напр., согласно вариа